С целью наибольшего уплотнения брикетируемой массы предлагается способ брикетирования, состоящий из двухкратного прессования материала, предварительно раздробленного в мельчайший порошок.

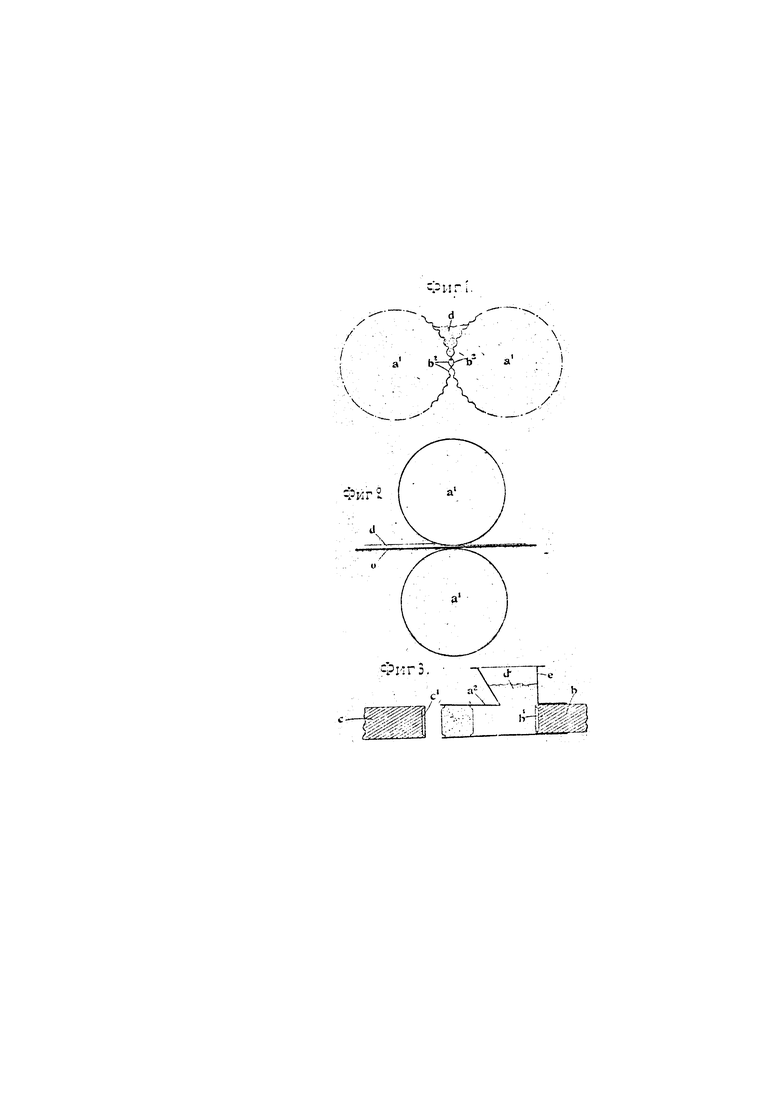

На чертеже фиг. 1 и 2 изображают схемы вальцов для предварительного прессования размельченной массы, фиг. 3 - схему поршневого пресса для окончательного прессования в формах, расширяющихся к концу.

Исходный брикетируемый материал подвергают в соответственной машине, в роде трубчатого дезинтегратора, весьма тонкому в виде муки измельчению, затем измельченную массу прессуют для получения спрессованных или уплотненных кусков любой формы, после чего спрессованные куски разламывают, крошат или раздробляют на меньшие кусочки. Продукт подготовительного прессования и последующего дробления подвергают новому, окончательному, прессованию, выполняемому преимущественно при более высоких степенях давления сравнительно с давлением первоначального прессования исходного сырья, для лучшего сцепления и уплотнения и получения весьма твердого продукта.

Предварительное прессование может быть производимо в обыкновенном прессе, применяемом в производстве яйцевидных брикетов, схема которого в поперечном сечении изображена на фиг. 1. Такой пресс состоит из совместно действующих формовочных цилиндров а1, а1, снабженных по поверхности фасонными выемками b2 симметричного профиля, рассчитанными на выделку брикетов овальной или другой любой формы.

Для обыкновенной работы с таким прессом, сырье d засыпается в пространство между цилиндрами а′′ а′ (фиг. 1), сдавливается в смыкающихся формовочных гнездах b2 и обращается таким путем в брикеты, более или менее хрупкие и при падении разламывающиеся на кусочки. Предварительное сжатие можно осуществлять также валками а′, а′ (фиг. 2) сравнительно большого диаметра, пропуская между ними истолченный в тонкую муку материал, например, на бесконечной ленте или конвейере о, проволочном или ином, при чем получаются спрессованные пластинки, плитки или тому под. куски.

При загрузке сырья d для предварительного прессования, следует увеличивать его компактность, подвергая приемник, в котором оно находится, или конвейер о (фиг. 2), подносящий его к вальцам ударам, сострясениям или колебаниям, для уплотнения сырья перед попаданием в машину.

Подготовленный предварительным сжатием полупродукт в форме брусков, ломтей, плиток, желваков, ядер и т.п. подвергается затем крошению и измельчению в кусочки, размеров, допускающих прохождение сквозь сито, а затем, в таком искрошенном виде прессуется окончательно или в один прием, или последовательными ступенями прессования. Дробление или крошение можно производить в соответственной машине, например, пропуская материал через пару зубчатых вальцов. Вообще же следует предпочесть предварительное прессование в орешки или зерна, а не в пластинки или хлопья. Искрошенные и просеянные куски, плитки, орешки, составляющие продукт подготовительного сжатия, загружаются в пресс для окончательного прессования через ковш е (фиг. 3). Предпочтительно устраивать форму а2, уширенной в наружную сторону, т.-е. в сторону разгрузочного конца, куда прессуемая масса d подается посредством подвижного поршня b. Сжимая между собой отдельные порции массы, подвижные поршни b и с дают готовые кирпичи. Концы поршней b и с снабжены выемками b′ и с′ для того, чтобы задний край каждого кирпича выходил округленным, а соответственно образованный на нем передний выступ раздавливался бы при окончательном прессовании поршнем с. Исходя из положения, показанного на фиг. 3, поршень b, продвигаясь вперед, подает в зев формы следующий заряд материала и в то же время поршень с продвигается навстречу, при чем брусок, находящийся с переднего конца формы, полученный при предыдущем сжатии, прессуется окончательно, а только что введенный в форму заряд претерпевает первое сдавливание. Затем поршень b возращается обратно для допуска в форму следующей порции массы, и после того, как он снова сделает ход вперед, из переднего конца формы будет вытолкнут окончательно спрессованный брикет. Благодаря тому, что форма имеет направленное наружу уширение, формуемый брикет, потерпев от первого прессования известные напряжения, свободно раздается под их действием в стороны, будучи протолкнут вслед за тем в дальнейшую, более широкую часть формы.

Заявляемый способ приложим вообще ко всем брикетируемым материалам, как-то: минералам, рудам, смесям минералов или руд с топливом, исходной массе для приготовления цемента и ее смеси с топливом, сырцу для обжига кирпичей и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ | 1925 |

|

SU13041A1 |

| СПОСОБ ПЕРЕГОНКИ, ГАЗИФИКАЦИИ, ИЛИ КОКСОВАНИЯ УГЛЯ И УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1925 |

|

SU4514A1 |

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 1987 |

|

SU1457333A1 |

| Способ изготовления брикетов из ферросплавов и алюминийсодержащего материала | 1981 |

|

SU1006521A1 |

| Брикетный пресс | 1949 |

|

SU87068A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ЭКСТРУЗИОННОГО (БРЭКСа) ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2012 |

|

RU2506325C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА И ЛИНИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2047484C1 |

| Вертикальный гидравлический формовочный пресс для брикетирования, например, сушеных овощей | 1956 |

|

SU112363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157952C2 |

| ПРЕССОВАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ БРИКЕТИРОВАНИЯ ИЗМЕЛЬЧЁННЫХ ХВОСТОВ ТВЁРДЫХ БЫТОВЫХ И СЫПУЧИХ ТЕХНОЛОГИЧЕСКИХ ОТХОДОВ "ГИПОЦИКЛОИДА" | 2014 |

|

RU2580352C2 |

1. Способ брикетирования угля, руд и т.п. материалов, состоящий из двухкратного прессования обрабатываемого материала, отличающийся тем, что материал, подвергнутый предварительному прессованию или уплотнению, раздробляют и затем дробленый продукт спрессовывают в бруски или брикеты.

2. Прием выполнения способа, означенного в п. 1-м, отличающийся тем, что окончательное прессование дробленого продукта выполняют в формах, расширяющихся к выходному концу, в целях возможности расширения брусков или брикетов после сжатия.

Авторы

Даты

1928-01-31—Публикация

1925-09-14—Подача