Изобретение относится к устройствам для абсорбции и пылеочистки газов мокрым способом и может быть применено во всех отраслях промыи1ленности для высокоэффективной очистки газов, например химической и микробиологической.

Целью изобретения является повышение эффективности массообмена и расншрение диапазона производительности по газовому потоку.

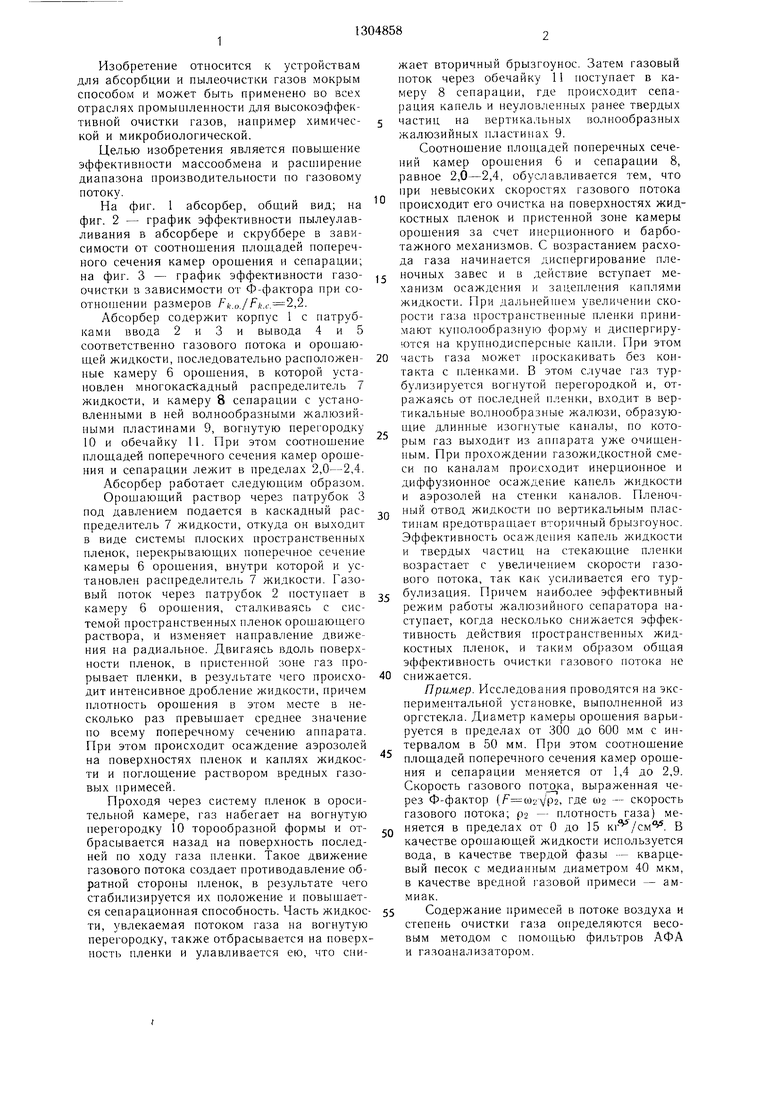

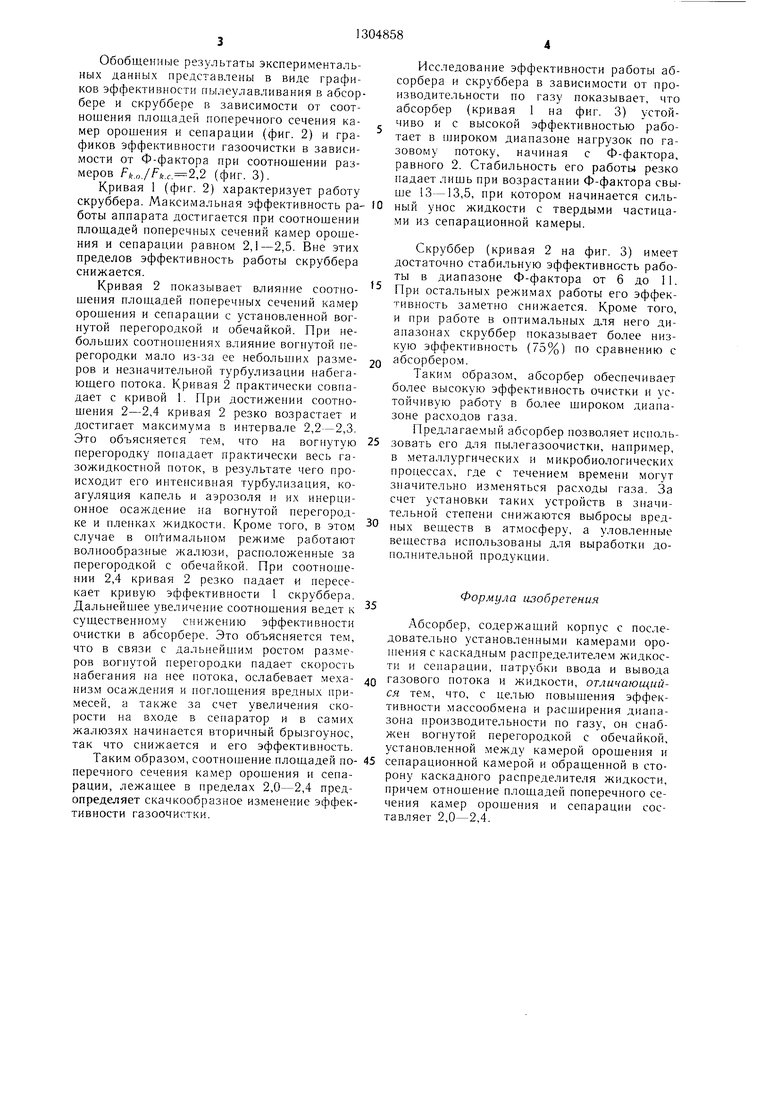

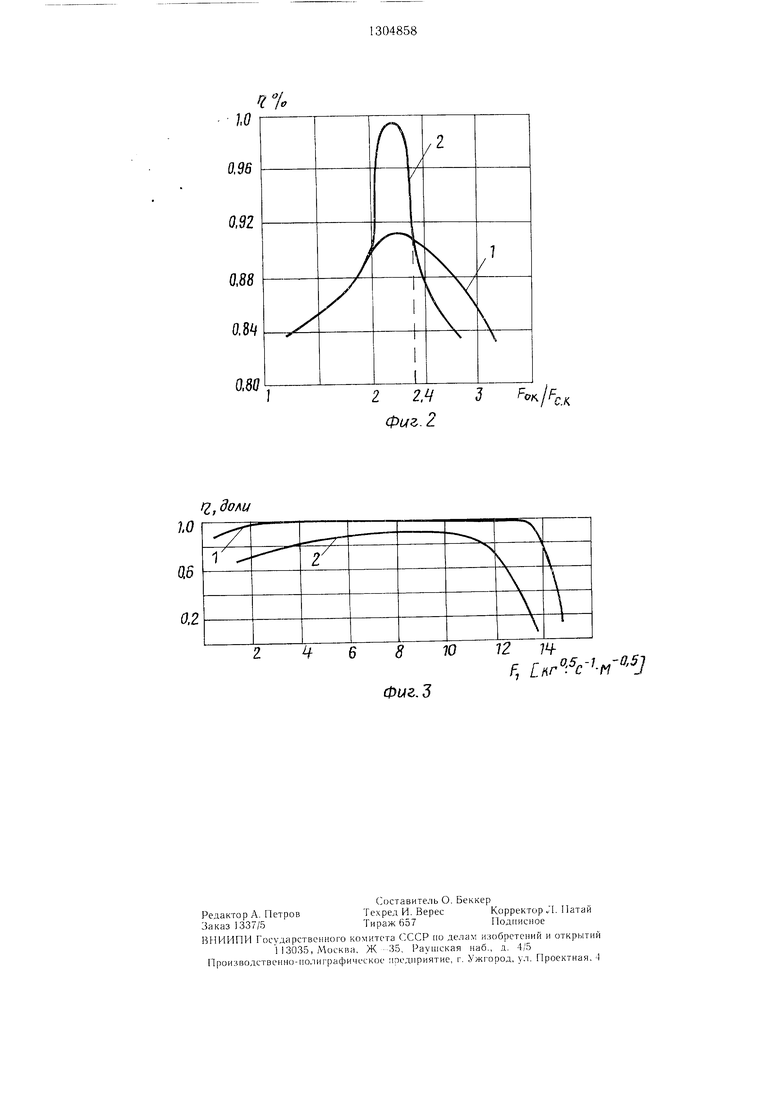

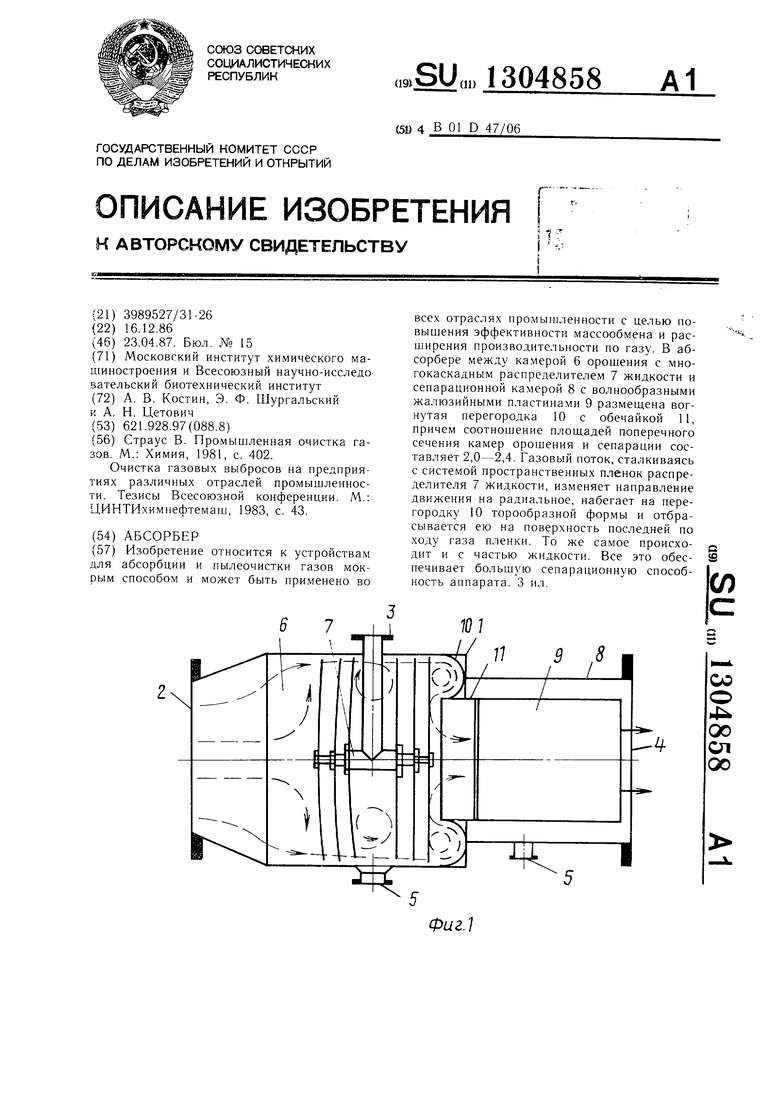

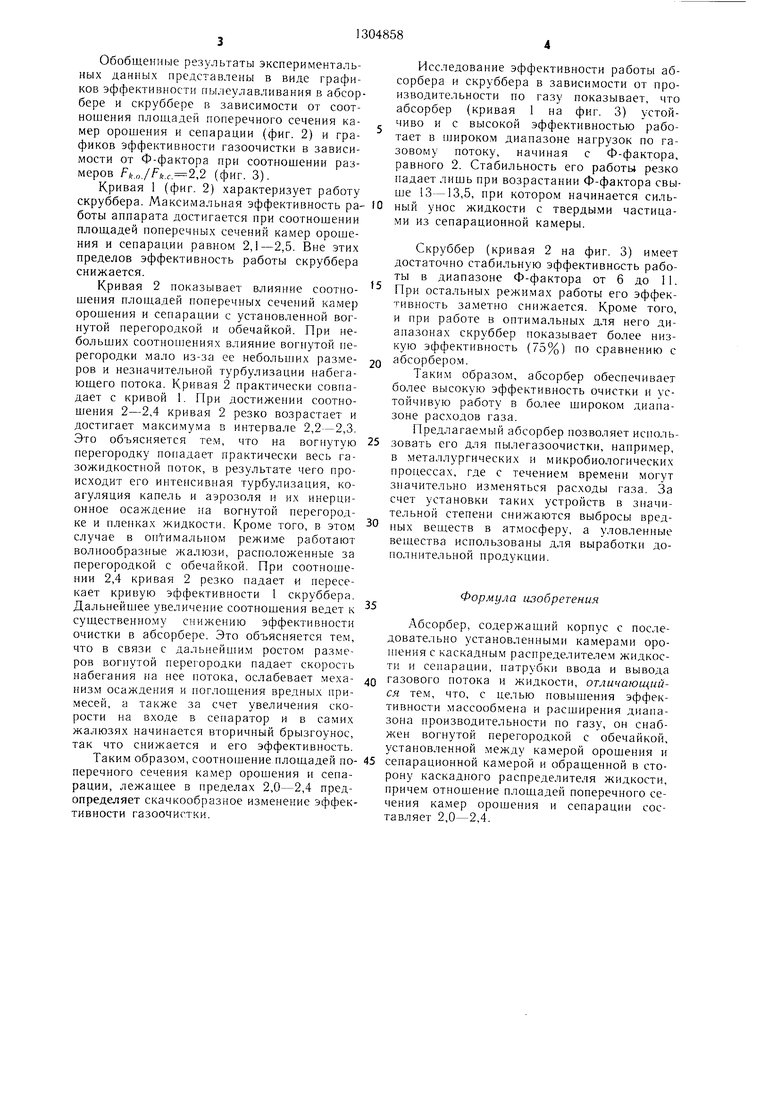

На фиг. 1 абсорбер, общий вид; на фиг. 2 - график эффективности пылеулавливания в абсорбере и скруббере в зависимости от соотношения площадей поперечного сечения камер орошения и сепарации; на фиг. 3 - график эффективности газоочистки 3 зависимости от Ф-фактора при соотношении размеров Fk..c.-2,2.

Абсорбер содержит корпус 1 с патрубками ввода 2 и 3 и вывода 4 и 5 соответственно газового потока и орошающей жидкости, последовательно расположенные камеру 6 орошения, в которой установлен многокаскадный распределитель 7 жидкости, и камеру 8 сепарации с установленными в ней волнообразными жалюзий- ными пластинами 9, вогнутую нерегородку 10 и обечайку 11. При этом соотношение плонхаде-й поперечного сечения камер орошения и сепарации лежит в пределах 2,0-2,4.

Абсорбер работает следующим образом.

Орошаюший раствор через патрубок 3 под давлением подается в каскадный распределитель 7 жидкости, откуда он выходит в виде системы плоских пространственных пленок, перекрывающих поперечное сечение камеры 6 орошения, внутри которой и установлен распределитель 7 жидкости. Газовый ноток через патрубок 2 поступает в камеру 6 орошения, сталкиваясь с системой пространственных пленок орошающего раствора, и изменяет направление движения на радиальное. Двигаясь вдоль поверхности пленок, в пристенной зоне газ прорывает пленки, в результате чего происходит интенсивное дробление жидкости, причем плотность орошения в этом месте в несколько раз превышает среднее значение по всему поперечному сечению аппарата. При этом происходит осаждение аэрозолей на поверхностях пленок и каплях жидкости и поглощение раствором вредных газовых примесей.

Проходя через систему пленок в оросительной камере, газ набегает на вогнутую нерегородку 10 торообразной формы и отбрасывается назад на поверхность последней по ходу газа пленки. Такое движение газового потока создает противодавление обратной стороны пленок, в результате чего стабилизируется их положение и повышается сепарационная способность. Часть жидкости, увлекаемая потоком газа на вогнутую перегородку, также отбрасывается на поверхность пленки и улавливается ею, что сни

жает вторичный брызгоунос. Затем газовый поток через обечайку 1 поступает в камеру 8 сепарации, где происходит сепарация капель и неулов.менных ранее твердых

частиц на вертикальных волнообразных жалюзийных пластинах 9.

Соотношение нлощадей поперечных сечений камер орошения 6 и сепарации 8, равное 2,0-2,4, обуславливается тем, что нри невысоких скоростях газового потока происходит его очистка на поверхностях жидкостных пленок и пристенной зоне камеры орошения за счет инерционного и барбо- тажного механизмов. С возрастанием расхода газа начинается диспергирование пленочных завес и в действие вступает механизм осаждения и заценления каплями жидкости. При дальнейшем увеличении скорости газа нространствепные пленки принимают куполообразную форму н диспергируются на крунподисперсные капли. При этом

0 часть газа может проскакивать без контакта с пленка.ми. В этом случае газ тур- булизируется вогнутой перегородкой и, отражаясь от последней пленки, входит в вертикальные волнообразные жалюзи, образующие длинные изогнутые каналы, по которым газ выходит из аппарата уже очищенным. При прохождении газожидкостной смеси по каналам происходит инерционное и диффузионное осаждение капель жидкости и аэрозолей на стенки каналов. ПленочQ ный отвод жидкости по вертикальным пластинам предотврап1ает вторичный брызгоунос. Эффективность осаждения капель жидкости и твердых частиц на стекающие нленки возрастает с увеличением скорости газового потока, так как усиливается его тур булизация. Причем наиболее эффективный режим работы жалюзийного сепаратора наступает, когда несколько снижается эффективность действия пространственных жидкостных пленок, и таким образом общая эффективность очистки газового потока не

0 снижается.

Пример. Исследования проводятся на экспериментальной установке, выполненной из оргстекла. Диаметр камеры орошения варьируется в пределах от 300 до 600 мм с интервалом в 50 мм. При этом соотношение площадей поперечного сечения камер орошения и сепарации меняется от 1,4 до 2,9. Скорость газового потдка, выраженная через Ф-фактор (/ co2Vp2, где Ш2 - скорость газового потока; р2 - плотность газа) меQ няется в пределах от О до 15 . В качестве орошающей жидкости используется вода, в качестве твердой фазы - кварцевый песок с медианным диаметром 40 мкм, в качестве вредной газовой примеси - аммиак.

5 Содержание примесей в потоке воздуха и степень очистки газа определяются весовым методом с гтомощью фильтров АФА и газоанализатором.

5

Обобщенные результаты экспериментальных данных представлены в виде графиков эффективности пылеулавливания в абсорбере и скруббере в зависимости от соотношения площадей поперечного сечения камер орощения и сепарации (фиг. 2) и графиков эффективности газоочистки в зависимости от Ф-фактора при соотнощении размеров F,i.o./F.c.2,2 (фиг. 3).

Кривая 1 (фиг. 2) характеризует работу скруббера. Максимальная эффективность ра- боты аппарата достигается при соотнощении площадей поперечных сечений камер орошения и сепарации равном 2,1-2,5. Вне этих пределов эффективность работы скруббера снижается.

Кривая 2 показывает влияние соотно- щения площадей поперечных сечений камер орошения и сепарации с установленной вогнутой перегородкой и обечайкой. При небольших соотно цениях влияние вогнутой le- регородки мало из-за ее небольших разме- ров и незначительной турбулизации набегающего потока. Кривая 2 практически совпадает с кривой 1. При достижении соотношения 2-2,4 кривая 2 резко возрастает и достигает максимума в интервале 2,2-2,3. Это объясняется тем, что на вогнутую перегородку попадает практически весь газожидкостной поток, в результате чего происходит его интенсивная турбулизация, коагуляция капель и аэрозоля и их инерционное осаждение на вогнутой перегородке и пленках жидкости. Кроме того, в этом случае в оптимальном режи.ме работают волнообразные жалюзи, расположенные за перегородкой с обечайкой. При соотношении 2,4 кривая 2 резко падает и пересекает кривую эффективности 1 скруббера. Дальнейшее увеличение соотношения ведет к существенному снижению эффективности очистки в абсорбере. Это объясняется тем, что в связи с дальнейнжм ростом размеров вогнутой перегородки падает скорость набегания на нее потока, ослабевает меха- низм осаждения и поглощения вредных примесей, а также за счет увеличения скорости на входе в сепаратор и в самих жалюзях начинается вторичный брызгоунос, так что снижается и его эффективность.

Таким образом, соотнон1ение площадей по перечного сечения камер орошения и сена- рации, лежащее а пределах 2,0-2,4 предопределяет скачкообразное изменение эффективности газоочистки.

,.:

Исследование эффективности работы абсорбера и скруббера в зависимости от производительности по газу показывает, что абсорбер (кривая 1 на фиг. 3) устойчиво и с высокой эффективностью работает в широком диапазоне нагрузок по газовому потоку, начиная с Ф-фактора, равного 2. Стабильность его работы резко надает лишь при возрастании Ф-фактора свыше 13-13,5, при котором начинается сильный унос жидкости с твердыми частицами из сепарациокной камеры.

Скруббер (кривая 2 на фиг. 3) имеет достаточно стабильную эффективность работы в диапазоне Ф-фактора от б до П. При остальных режимах работы его эффективность заметно снижается. Кроме того, и при работе в оптимальных для него диапазонах скруббер показывает более низкую эффективность (75%) по сравнению с абсорбером.

Таким образом, абсорбер обеспечивает более высокую эффективность очистки и устойчивую работу в более широком диапазоне расходов газа.

Предлагаемый абсорбер позволяет использовать его для пылегазоочистки, например, в металлургических и микробиологических процессах, где с течением времени могут значительно из.меняться расходы газа. За счет установки таких устройств в значительной степени снижаются выбросы вредных веществ в атмосферу, а уловленные вещества использованы для выработки дополнительной продукции.

20 25 40

45 35

Формула изобретения

Абсорбер, содержащий корпус с последовательно установленными камерами оро- Н1ения с каскадным распределителем жидкости и сепарации, патрубки ввода и вывода газового потока и жидкости, отличающийся тем, что, с целью повьинения эффективности массообмена и расширения диапазона производительности по газу, он снабжен вогнутой перегородкой с обечайкой, установленной между камерой орошения и сепарационной камерой и обращенной в сторону каскадного распределителя жидкости, причем отношение площадей поперечного сечения камер орошения и сепарации составляет 2,0-2,4.

ОМ

3 F./f,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Ректификационная колонна для разделения парогазовой смеси водяного пара, аммиака и сероводорода | 2019 |

|

RU2732023C1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Центробежный скруббер | 1982 |

|

SU1194468A1 |

| Газоочиститель | 1989 |

|

SU1731258A1 |

| ВЕРТИКАЛЬНЫЙ НЕФТЕГАЗОВЫЙ СЕПАРАТОР | 2015 |

|

RU2612737C2 |

| ПРОМЫШЛЕННЫЙ СКРУББЕР | 1991 |

|

RU2026717C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Тепломассообменная колонна | 1983 |

|

SU1101250A1 |

| АБСОРБЕР | 2016 |

|

RU2623768C1 |

| Центробежный пеногаситель | 1984 |

|

SU1175960A1 |

Изобретение относится к устройствам для абсорбции и пылеочистки газов мокрым способом и может быть применено во всех отраслях промышленности с целью повышения эффективности массообмена и расширения производительности по газу. В абсорбере между камерой 6 орошения с многокаскадным распределителем 7 жидкости и сепарационной камерой 8 с волнообразными жалюзийными пластинами 9 размещена вогнутая перегородка 10 с обечайкой 11, причем соотношение площадей поперечного сечения камер орошения и сепарации составляет 2,0-2,4. Газовый поток, сталкиваясь с системой пространственных пленок распределителя 7 жидкости, изменяет направление движения на радиальное, набегает на перегородку 10 торообразной формы и отбрасывается ею на поверхность последней по ходу газа пленки. То же самое происходит и с частью жидкости. Все это обеспечивает большую сепарационную способность аппарата. 3 ил. I (Л -цсо о 4 СХ) СП 00 Фиг.1

/2, доли

8 70 72 74F, .,. фыг.З

| Страус В | |||

| Промышленная очистка газов | |||

| М.: Химия, 1981, с | |||

| РУЧКА С РЕЗЕРВУАРОМ ДЛЯ ЧЕРНИЛ | 1922 |

|

SU402A1 |

| Очистка газовых выбросов на предприятиях различных отраслей промышленности | |||

| Тезисы Всесоюзной конференции | |||

| М.: ЦИНТИхимнефтемаш, 1983, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1987-04-23—Публикация

1986-12-16—Подача