Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для уборки различных рядковых с/х культур, имеющих корнеклубнеплоды.

Известны картофелеуборочные машины по а.с. N 1034159, 1586571, A 01 D 17/00, N 1520365, A 01 D 17/00 (аналоги).

Известен картофелеуборочный комбайн по а.с. N 114961, A 01 D 17/02, 1958 (прототип), имеющий навесную раму с монтированными рабочими органами, обеспечивающими уборку картофеля и отделение от них ботвы и камней.

Известные картофелеуборочные комбайны и машины обеспечивают уборку картофеля с возможными дефектами в виде набитостей на клубнях картофеля, при этом известные комбайны и машины повреждают почву и используют значительные по ширине поворотные полосы при уборке картофеля (уменьшается содержание гумуса в почве) за счет значительного удельного давления с/х техники по почву. Кроме этого, картофелеуборочные комбайны и машины обслуживаются как минимум двумя механизаторами и шофером грузовой машины.

Целью настоящего изобретения является расширение функциональных возможностей с уменьшенной себестоимостью уборочных работ, рациональное использование почвы, качественная без повреждений уборка как корней и клубнеплодов, так и ботвы различных рядковых с/х культур и сохранение плодородия почвы за счет волнового перемещения по сетчатым транспортерам массы из почвы, корней или клубнеплодов и камней, рационального размещения на унифицированном самоходном транспортном средстве различных быстросъемных навесных орудий и подвижных приемных в виде тележек бункеров.

Для достижения этой цели на передней части рамы закреплена ферма, с боковых сторон которой смонтированы стойки с цапфами, на которых закреплен консольно с возможностью съема рабочий орган.

Теребильное устройство установлено на верхней поверхности рабочего органа и выполнено в виде нескольких транспортеров, и с каждой боковой стороны рабочего органа на цапфах установлены подпружиненные рычаги, на каждом из которых смонтирован каток, а транспортеры для отвода ботвы и корнеклубнеплодов закреплены в задней части рамы транспортного средства.

Агрегат снабжен в виде бункеров тележками со стопоренной задней стенкой в каждой, и каждая тележка посредством троса соединена с рамой транспортного средства, причем тележка и ее задняя стенка при разгрузке могут поворачиваться механизмом их опускания и подъема.

На агрегате смонтирована система наблюдения за загрузкой тележек.

Каскад транспортеров корнеклубнеплодов расположен Z-образно в вертикальной плоскости, причем транспортеры выполнены сетчатыми, а два нижних из них снабжены скребками.

С обоих концов каскада транспортеров вертикально в местах зига смонтированы ковшовые транспортеры, а транспортер ботвы снабжен дополнительным транспортером, причем эти транспортеры выполнены сетчатыми и расположены последовательно в продольном направлении над транспортерами корнеклубнеплодов и под тупым углом друг к другу.

Каждый сетчатый транспортер имеет валики и выполнен замкнутым, причем сетка установлена на равномерно размещенных валиках с выступами яйцевидной формы, расположенными по винтовой линии, противоположного направления у соседних валиков.

Сетка состоит из проволочных звеньев квадратной формы и крестовин, соединенных между собой посредством серег, при этом валики посредством цепных передач соединены с ведущим валом транспортера.

Каждый ковшовый транспортер выполнен из пары замкнутых цепных контуров, направляющих, установленных симметрично им с их внутренних сторон, и прямоугольного ковша с V-образным козырьком.

Каждый ковш посредством роликов взаимодействует с направляющими, а посредством штырей, размещенных между роликами, закреплен на цепях, кроме того, сетчатые транспортеры зигами расположены внутри контуров ковшовых транспортеров.

Верхняя часть участка подъема ковшового транспортера выполнена наклонной в сторону его движения, а края козырька ковша контактируют с направляющей.

Каждый рычаг выполнен Г-образной формы и посредством реечной передачи связан со стойкой крепления выкапывающего рабочего органа, и подпружинен относительно него, причем рейка установлена для взаимодействия с имеющейся цепной передачей для перемещения выкапывающего рабочего органа относительно катков.

На раме транспортного средства под углом к нему с возможностью поворота установлена отвальная пластина, шарнирно соединенная с выкапывающим рабочим органом.

Выкапывающий рабочий орган выполнен в виде расположенной под углом с криволинейной режущей кромкой, имеющей желоба пластины, а на ее верхней поверхности, в передней части установлены пластинчатые с перекрытием транспортеры, каждый из которых расположен соосно одному из желобов, над пластинчатыми транспортерами посредством стоек смонтированы попарно Z-образные в плане пластинчатые с уступом в одном и выступами в другом транспортеры ботвы.

Передняя часть этих транспортеров расположена над желобами, а задняя установлена у одной из боковых сторон выкапывающего рабочего органа.

Ботвоотделяющее устройство смонтировано под каждым пластинчатым с перекрытием транспортером в его передней части.

Ботвоотделяющее устройство выполнено в виде пары зеркально размещенных в передней части транспортера клиновидных пластин, установленных с зазором относительно друг друга и вертикально.

Ботвоотделяющее устройство выполнено бокорезами в виде смонтированных в линию по ширине захвата шарнирно сцепленных режущих блоков, каждый из системы режущих и противорежущих ножей с передними изогнутыми навстречу друг другу режущими концами, задними концами образованными проушинами взаимодействует с приводными рейками, взаимосвязанными с приводными двухплечими рычагами, одним концом каждого в виде цилиндра контактирует с проушиной соответствующей приводной рейки, а другим концом в виде цапфы взаимодействует с замкнутым эллипсным желобом шайбой привода.

Тележка выполнена в виде бункера по форме усеченной основанием сверху призмы на колесах, ось передних из которых установлена с возможностью поворота, задняя стенка бункера, могущая поворачиваться и стопориться, выполнена П-образной формы с боковыми треугольными стенками, вершиной направленной вниз с образованной в ней осью поворота стенки, а в верхних углах каждой из которых смонтированы наружные поперечно расположенные цапфы с буртиком.

Задние цапфы контактируют со съемным прямоугольного сечения и с чередующимися в шахматном порядке внутренними наклонными в сторону перемещения плодов гибкими пластинками патрубком, в нижней части которого с его боковых сторон смонтированы колеса.

Передние цапфы взаимодействуют с замками звенчатых тяг механизма опускания и подъема задней стенки тележки, при этом на передней стенке тележки посредине образовано углубление, взаимодействующее с торцем радиусной рейки механизма подъема и опускания тележки.

Механизм подъема и опускания каждого бункера к его задней стенке при разгрузке на разгрузочной площадке выполнен системой из трех закрепленных в Т-образной стойке корпуса храповых блоков, два из которых закреплены с боков корпуса горизонтально и сцеплены каждый со звенчатой расположенной в горизонтальных направляющих с упорными зубьями тягой, а третий закреплен на корпусе вертикально посредине и сцеплен с криволинейной радиусом, равным расстоянию до оси поворота тележки направляющей с упорными зубьями рейкой.

Каждый храповой блок выполнен в виде движка, взаимодействующего посредством вертикального окна с цапфами одного плеча Г-образного двухплечего рычага, контактирующего с подпружиненным двуплечим рычагом, взаимодействующим другим плечом в виде зуба с соответствующими упорными зубьями тяги или рейки, причем в горизонтальных храповых блоках Г-образные двуплечие рычаги жестко закреплены между собой.

Система наблюдения выполнена из двух зеркал, одно из которых установлено на двигателе, другое - в задней части транспортеров ботвы.

Стопоры задней стенки бункера смонтированы на закрепленных на боковых его стенках пластинах, и каждый выполнен системой кинематически связанных между собой установленных на параллельных закрепленных на пластине цапфах трех рычагов, два из которых разнесены и зеркально симметричные Г-образные двухплечие с Г-образными концевыми частями одних плеч контактирующие с перемычками сквозных окон, образованных у основания передних цапф бобышками, концевые в виде цапф части других плеч двухплечих рычагов, взаимодействующих с эллипсным желобом шайбы, расположенной на оси вращения одноплечего в виде рукоятки рычага, при этом в желобе шайбы по большому диаметру образовано радиальное углубление, в котором установлен заподлицо с внутренней поверхностью желоба подпружиненный взаимодействующий с цапфами Г-образных двухплечих рычагов колпачок, причем рукоятка поворота шайбы фиксируется в крайних и промежуточном положениях, а в Г-образных выступах концевых частей плеч Г-образных двухплечих рычагов со стороны задней стенки образованы скосы, контактирующие с ребрами перемычек бобышек передних цапф.

Корнеклубнеуборочный агрегат представлен нижеследующими фигурами.

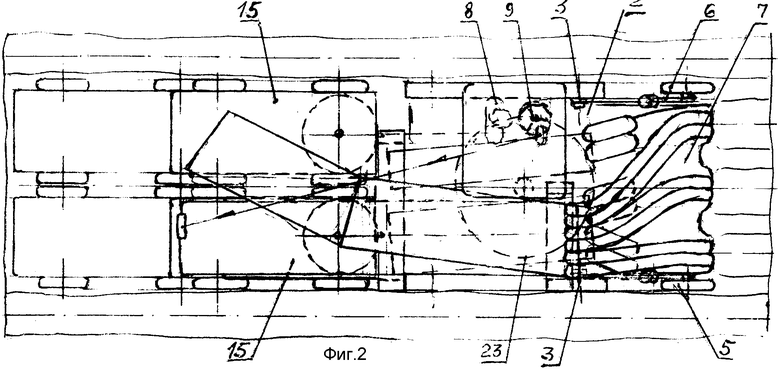

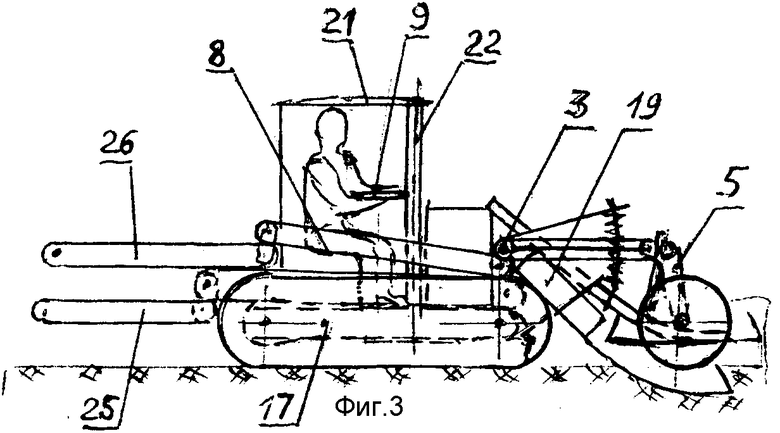

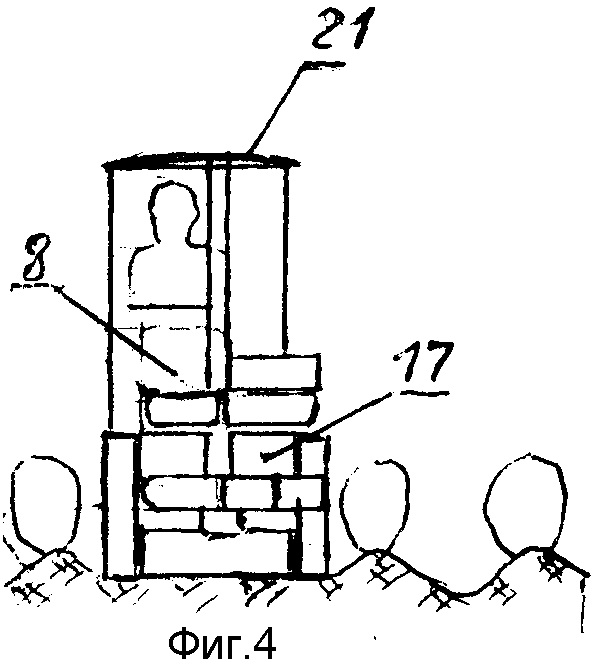

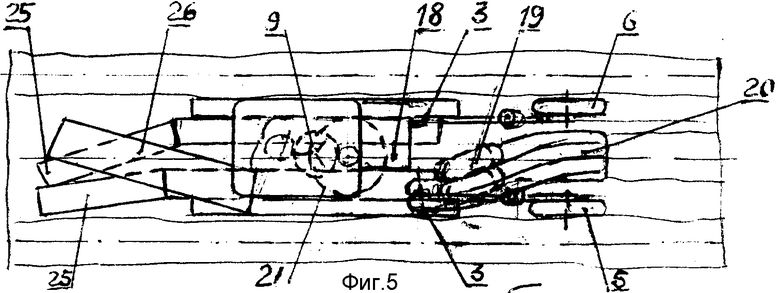

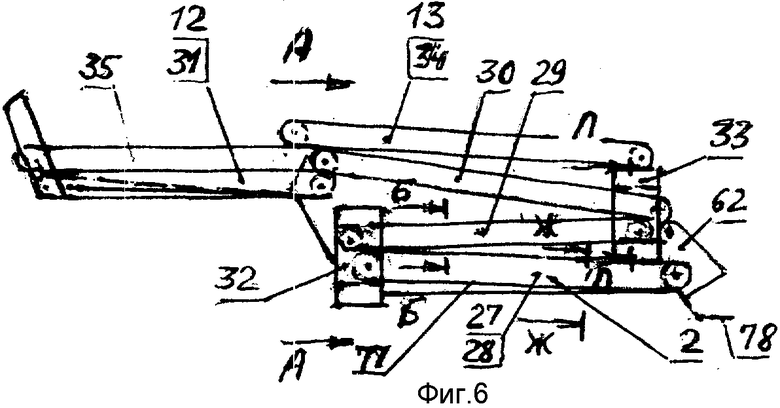

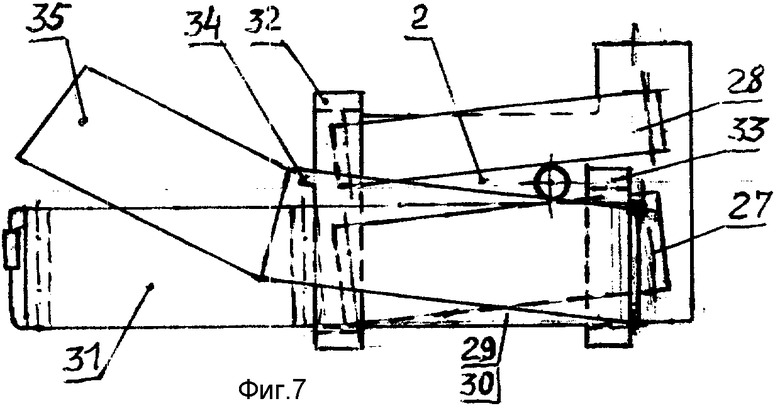

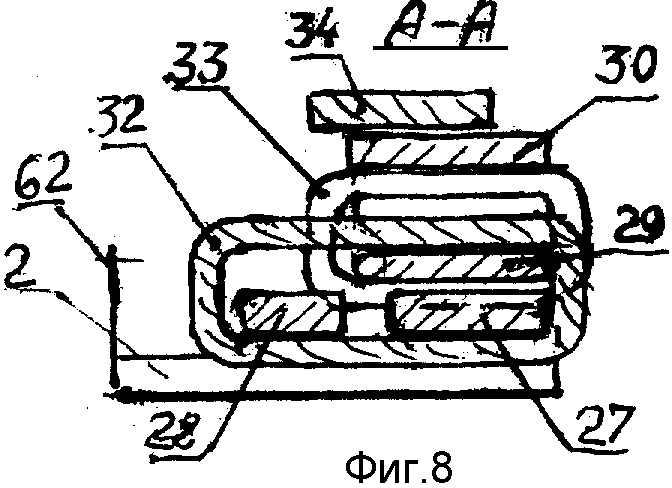

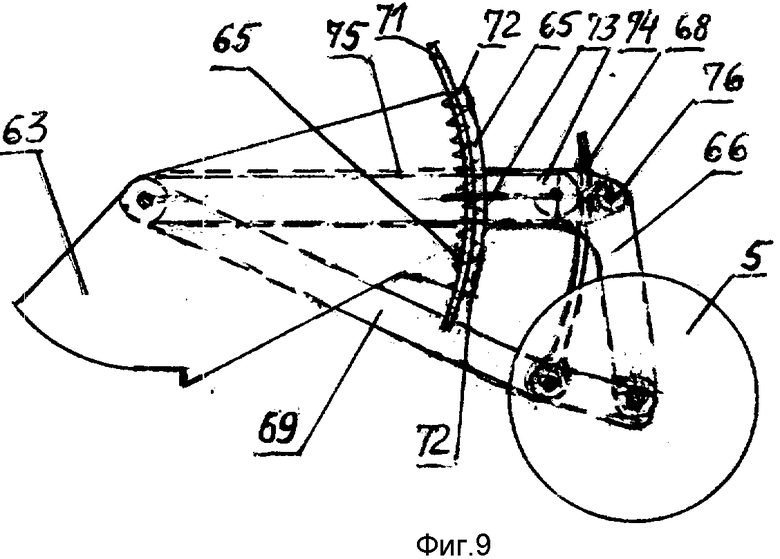

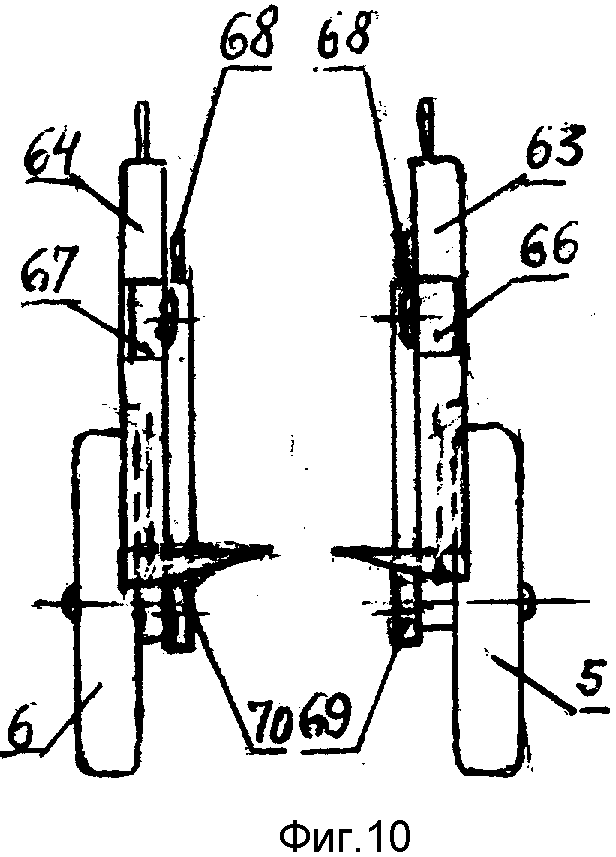

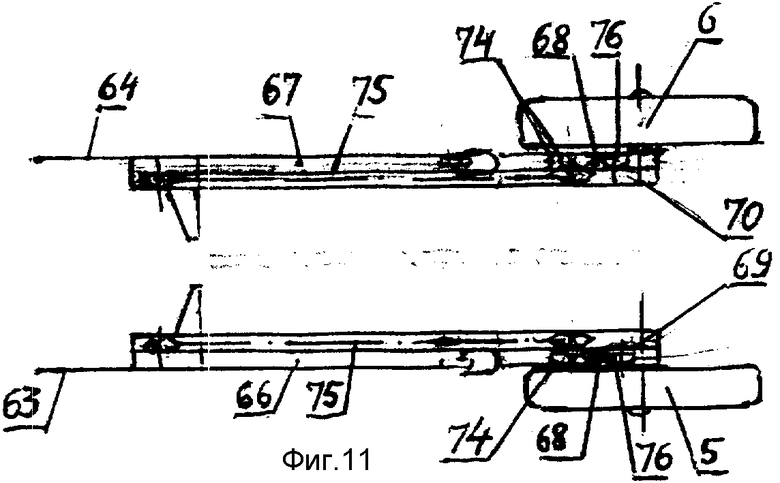

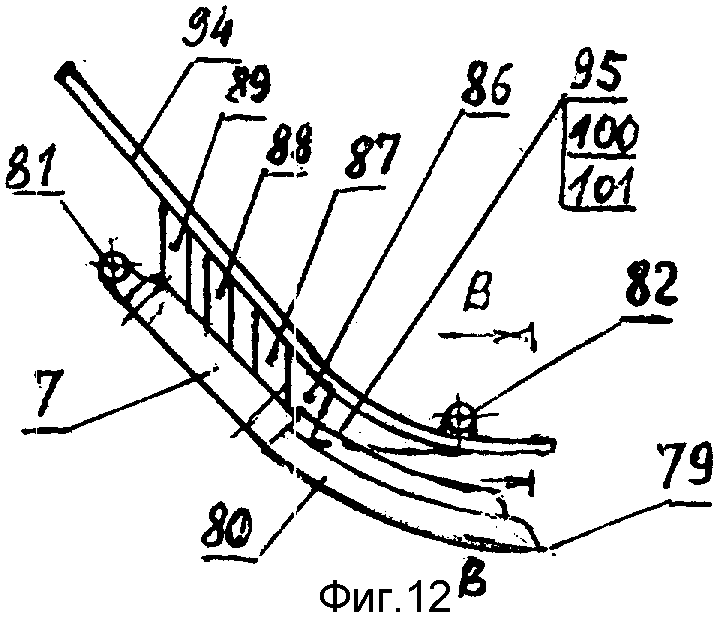

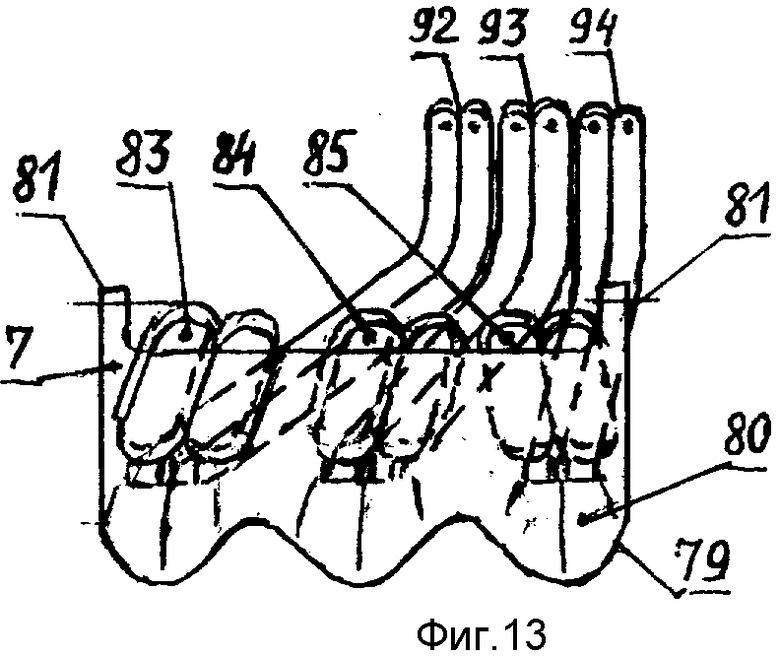

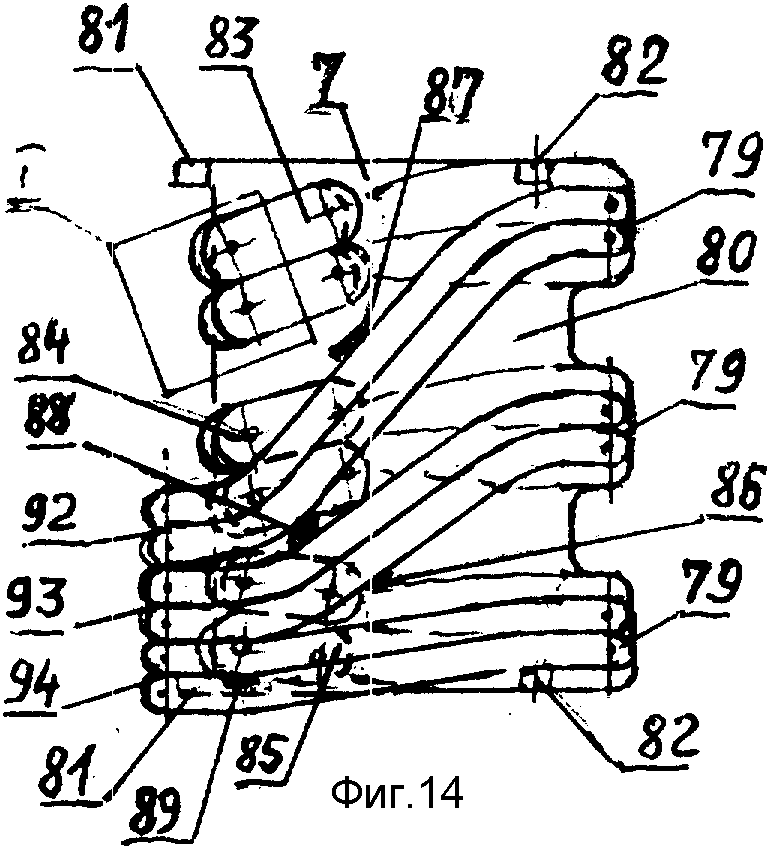

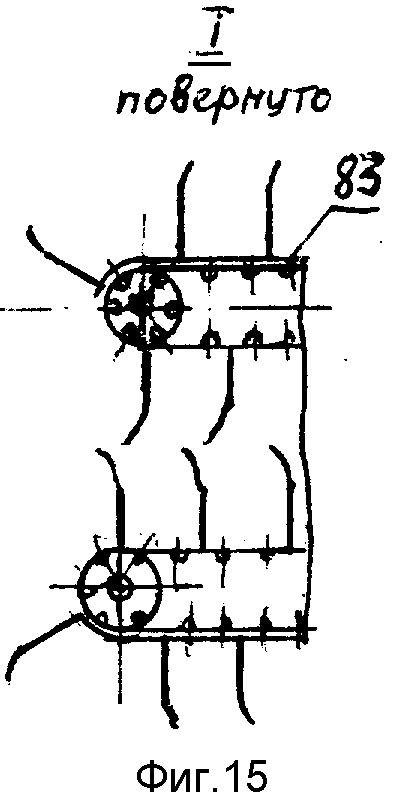

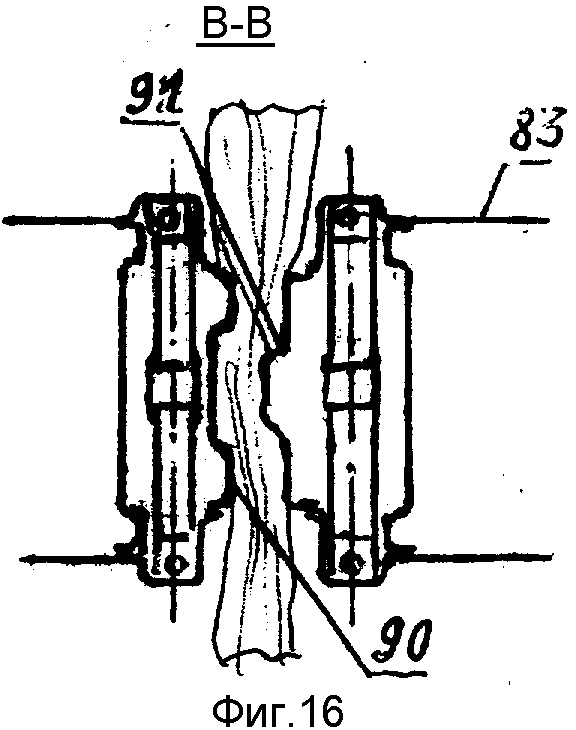

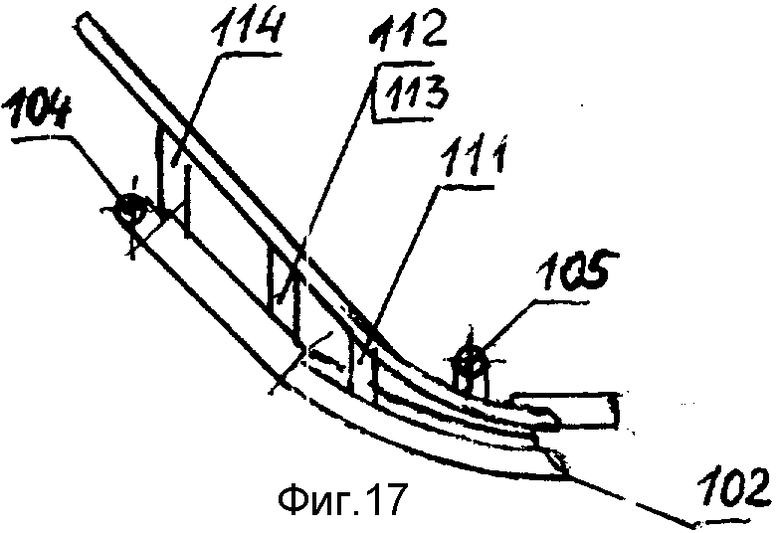

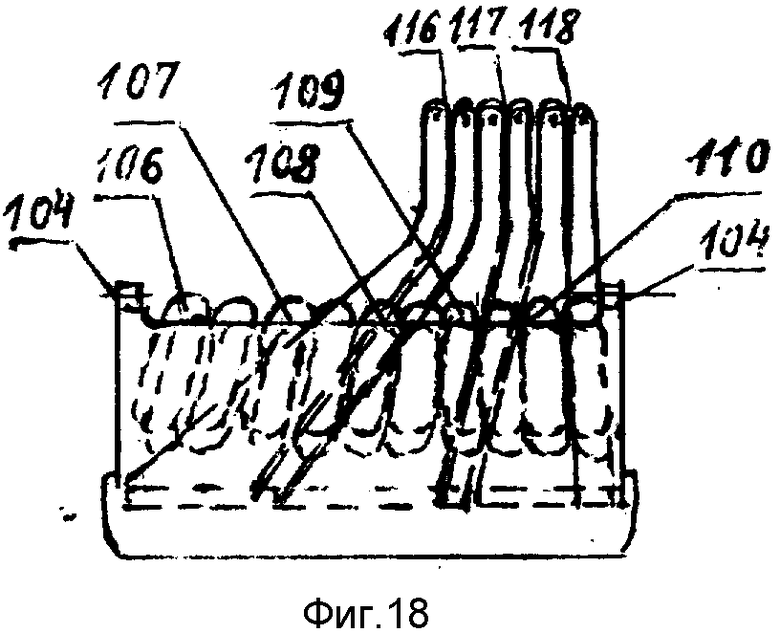

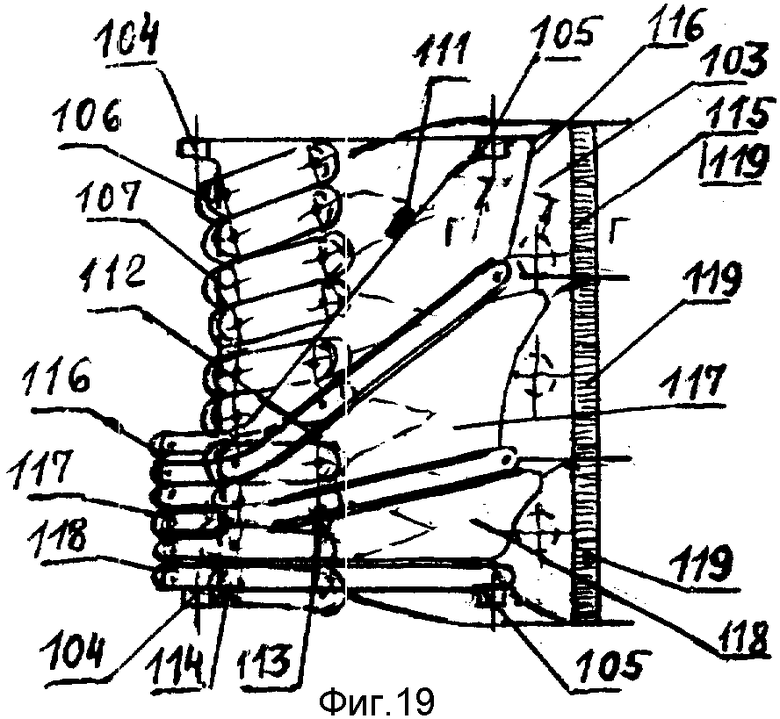

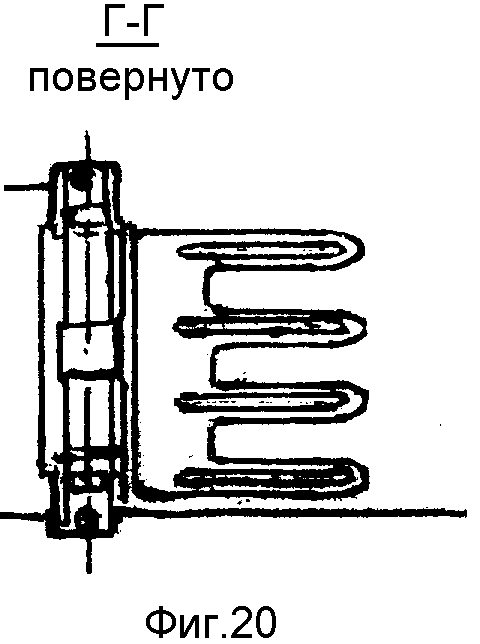

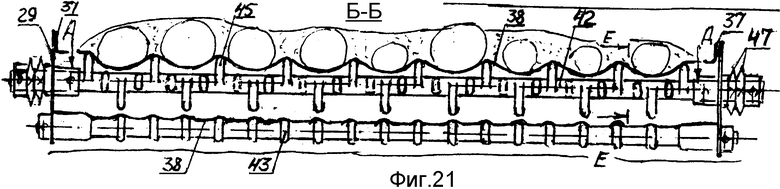

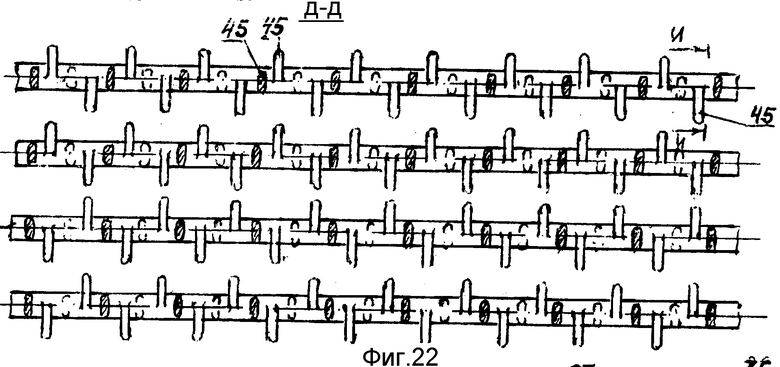

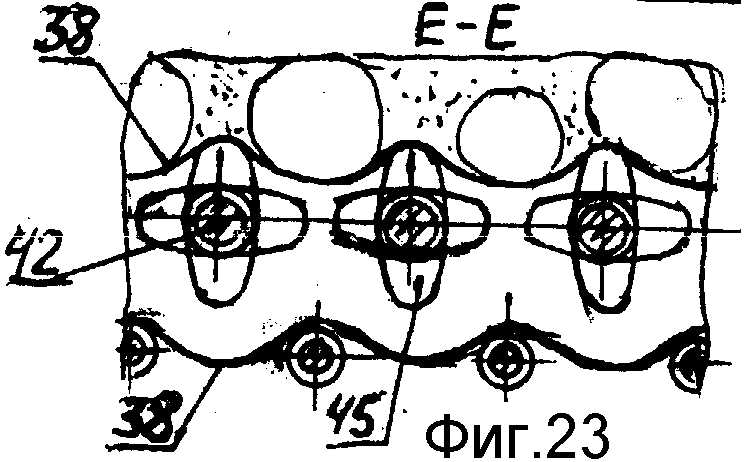

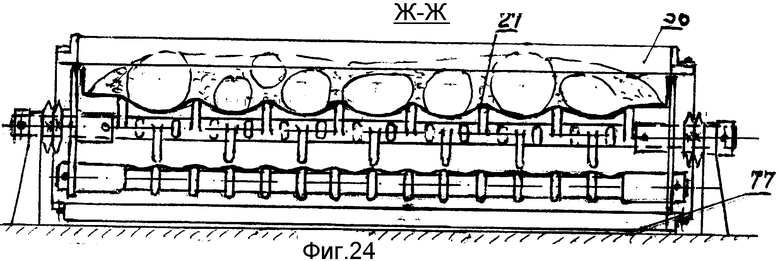

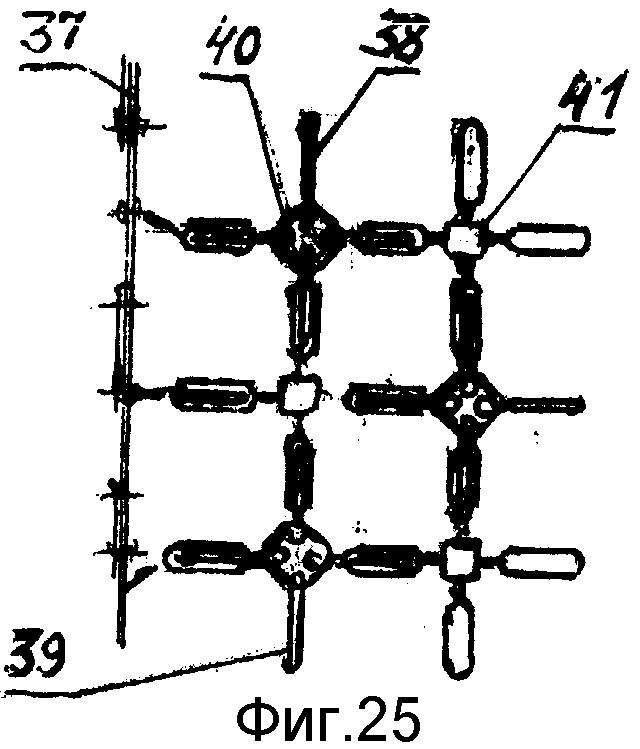

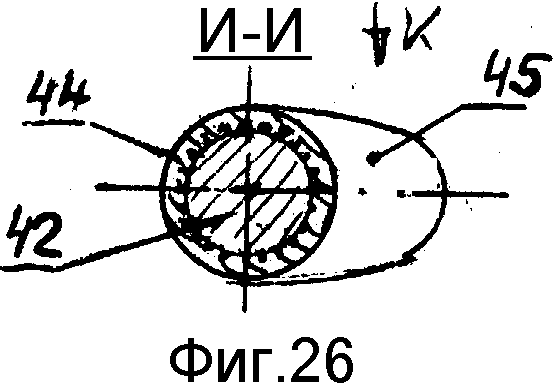

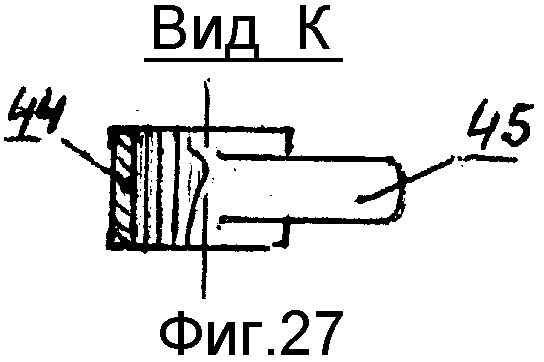

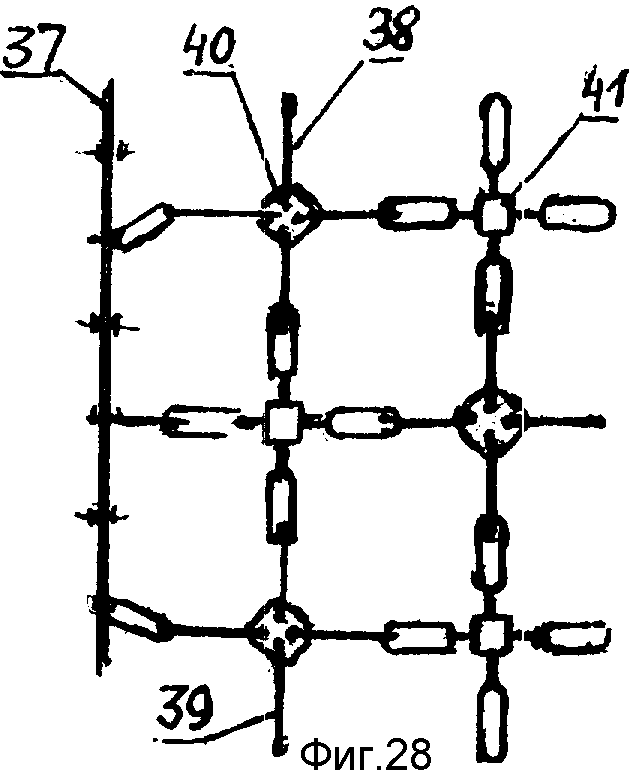

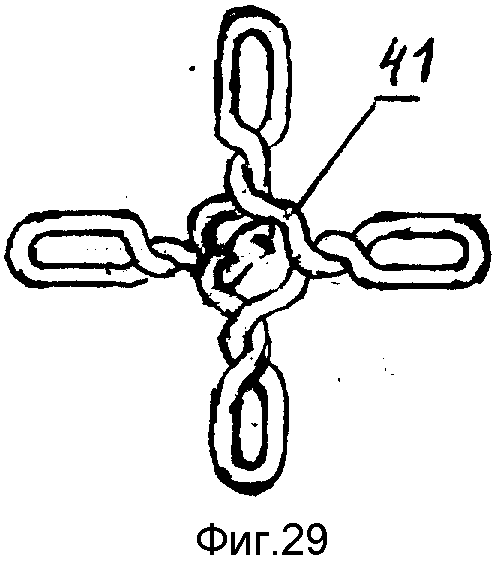

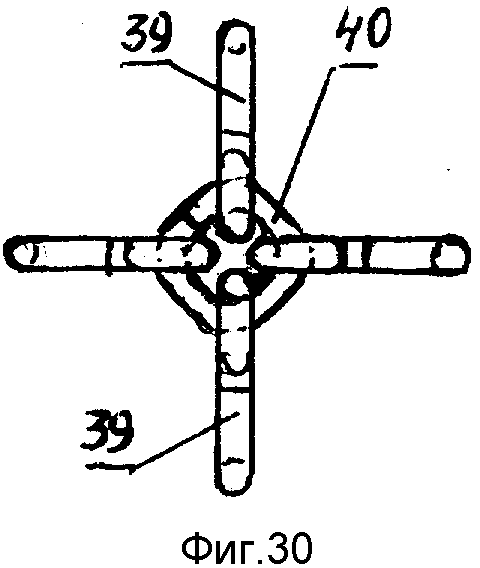

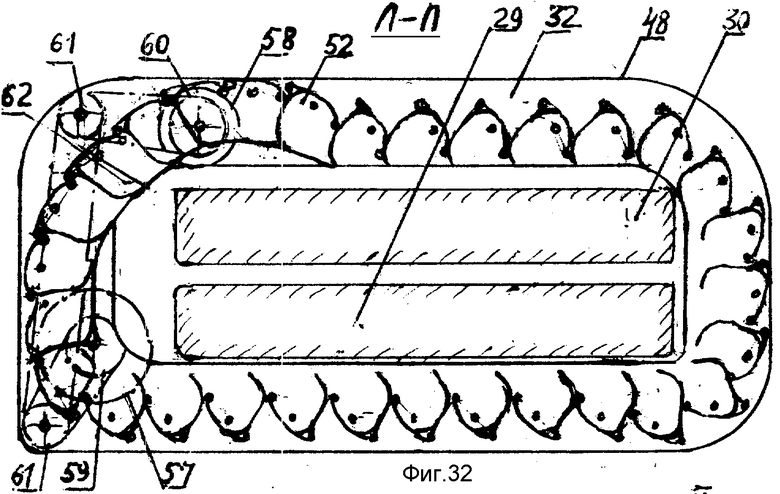

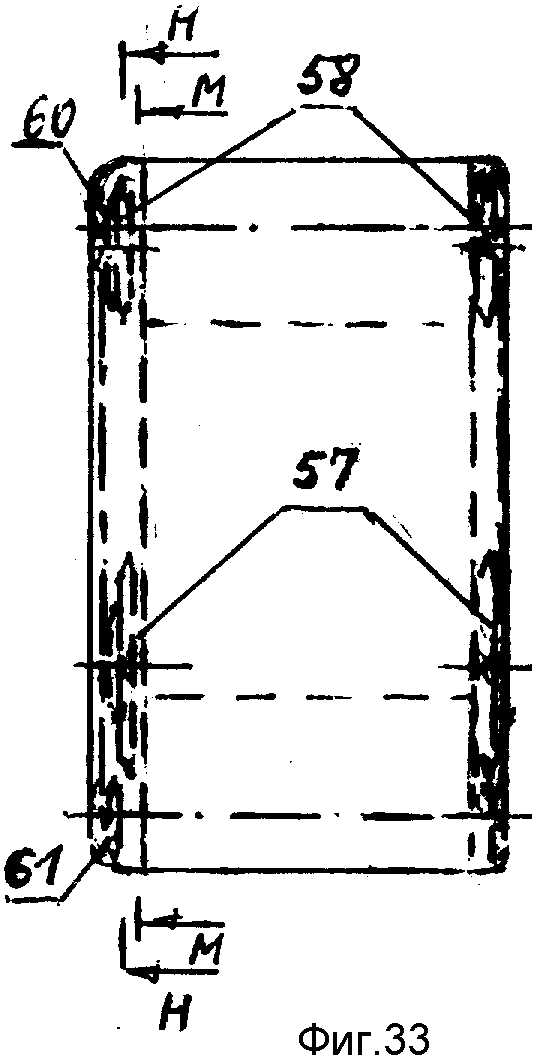

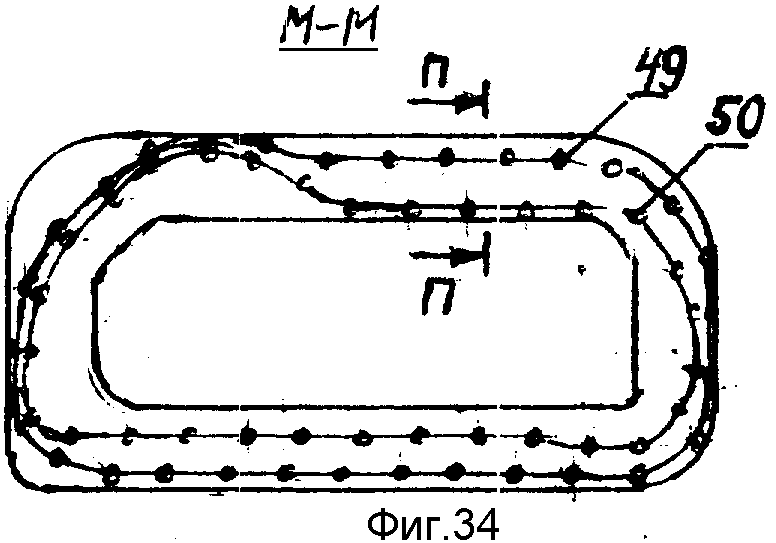

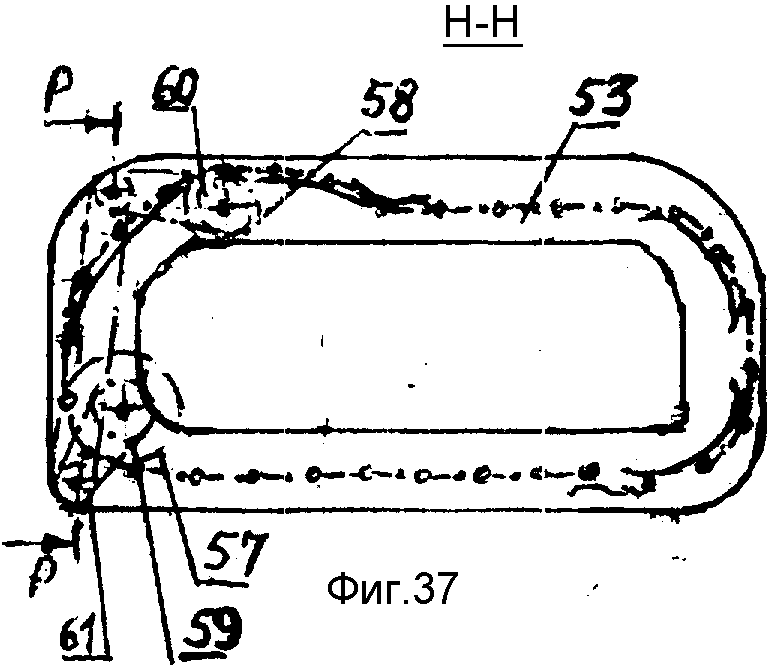

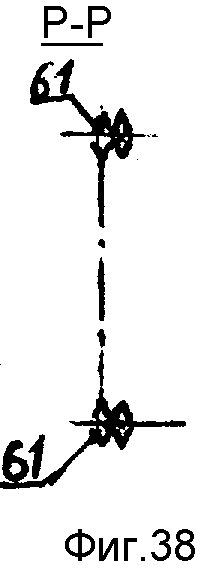

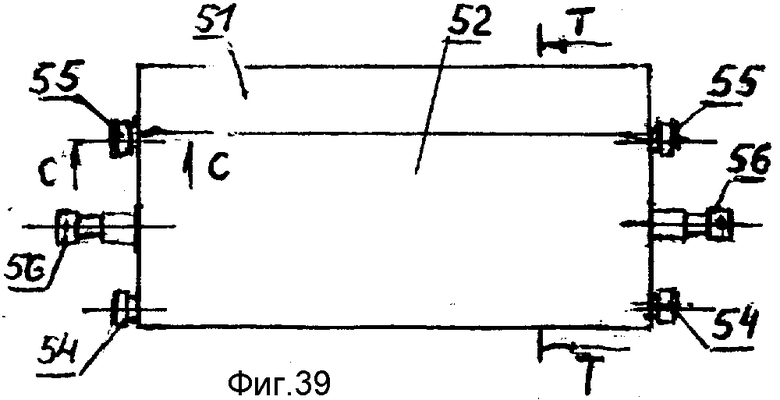

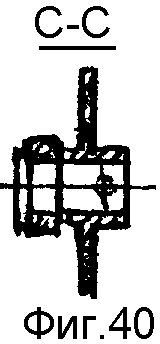

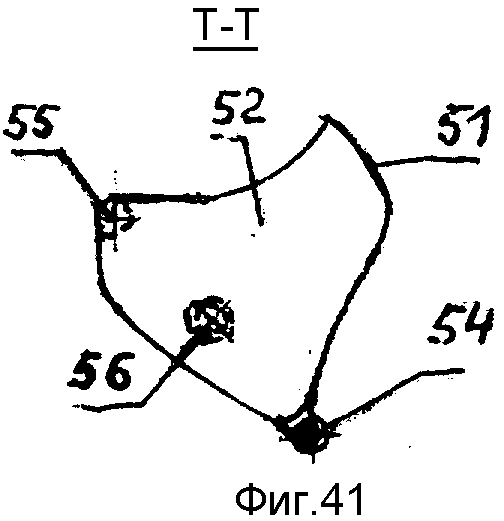

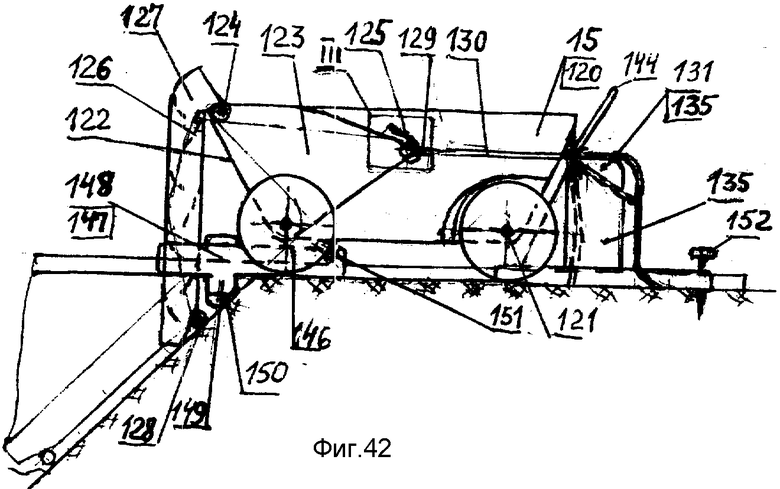

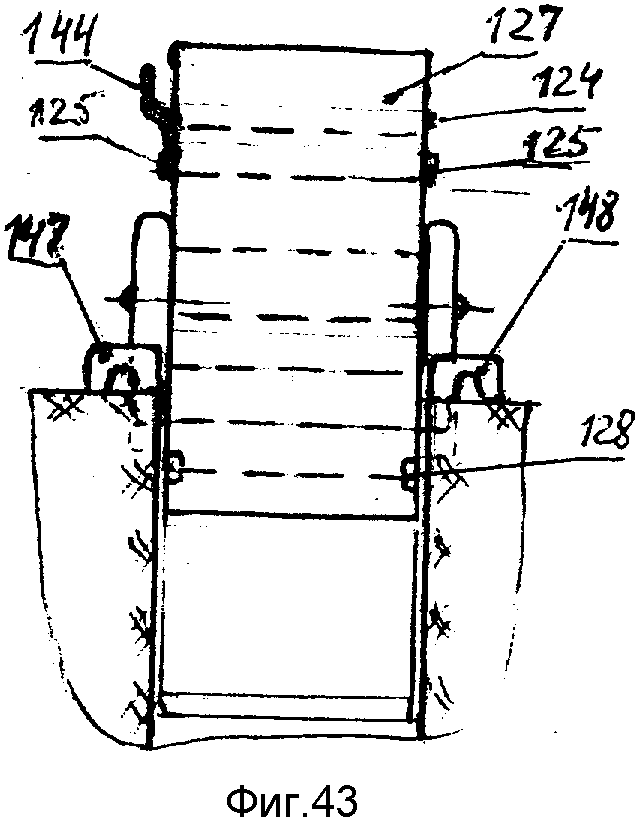

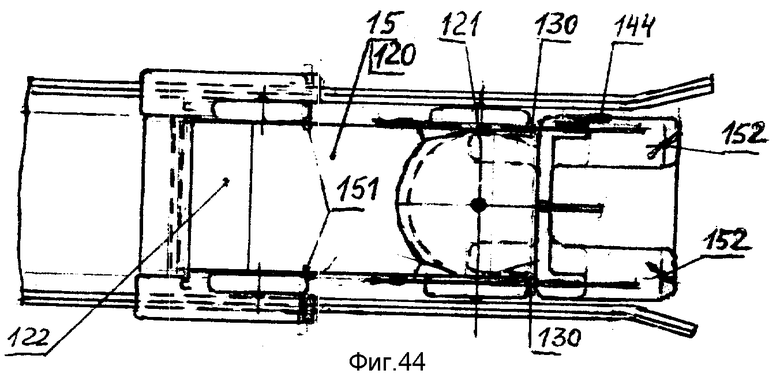

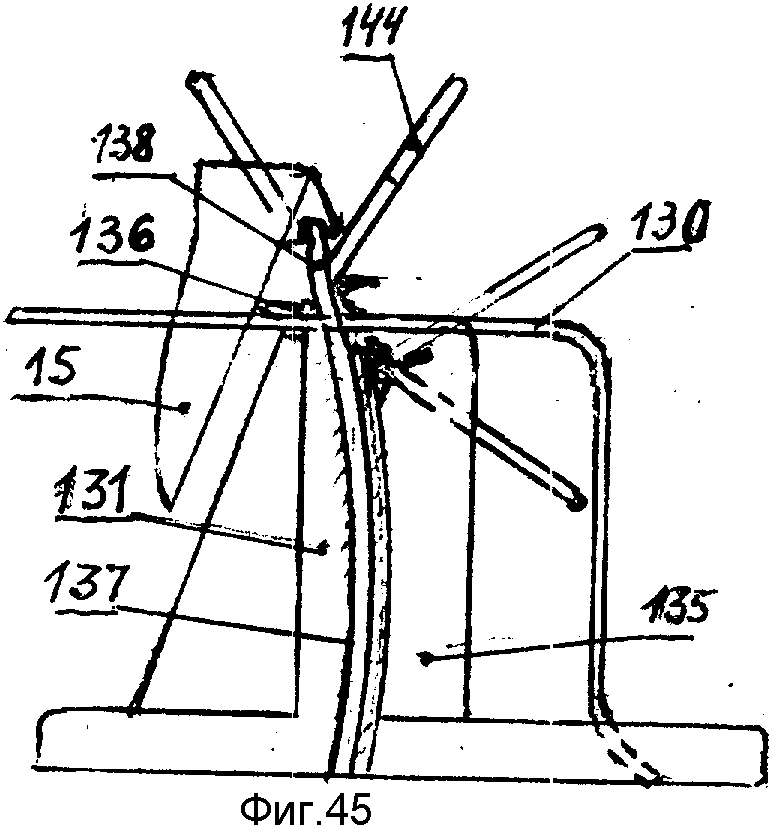

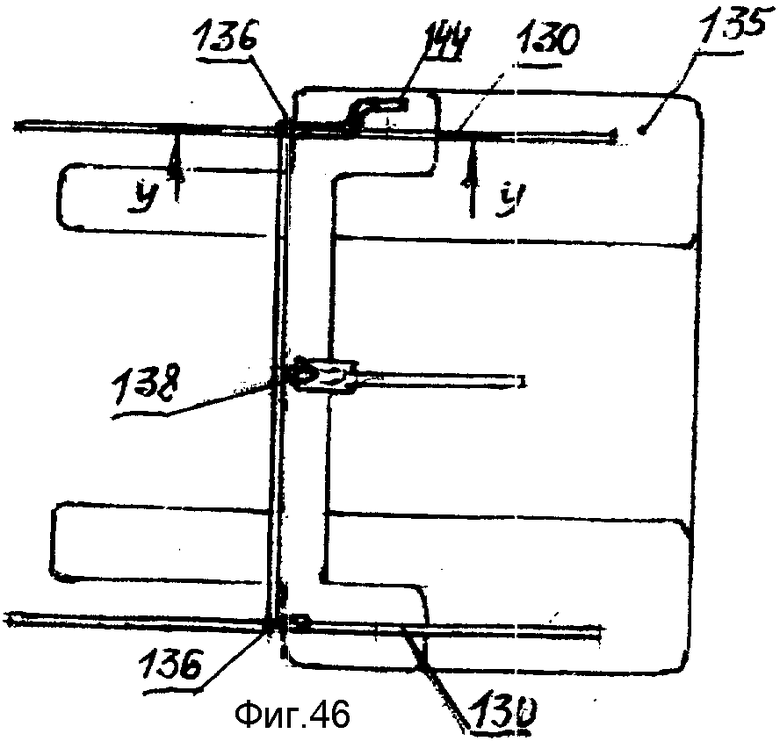

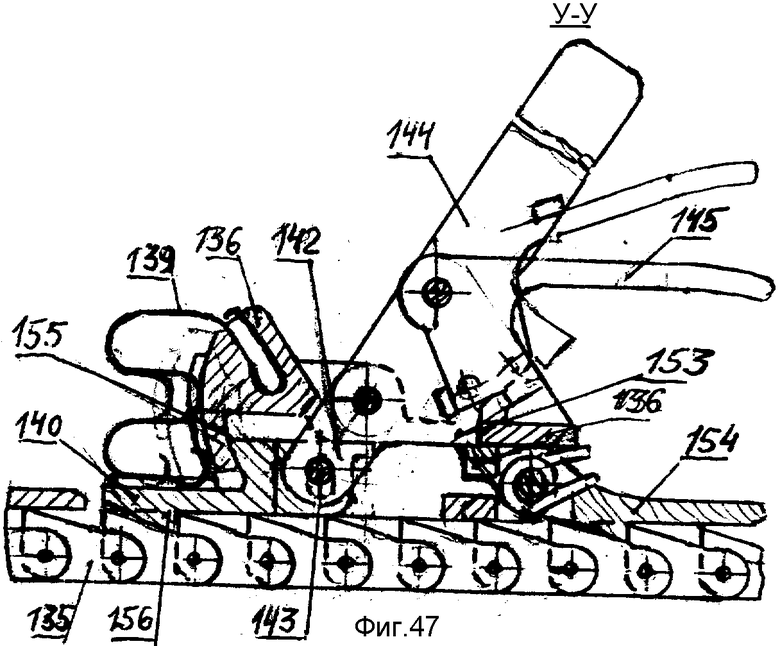

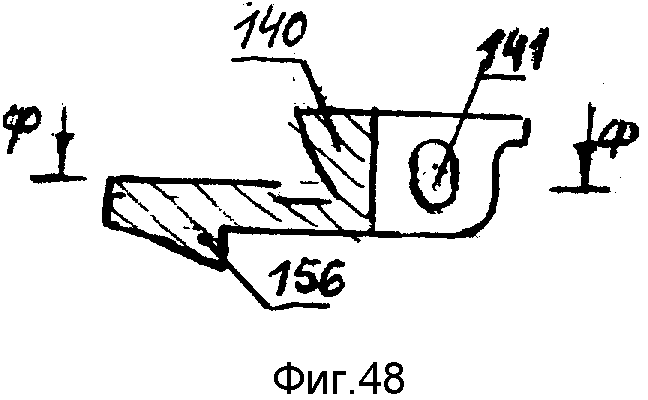

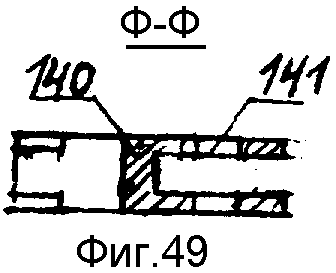

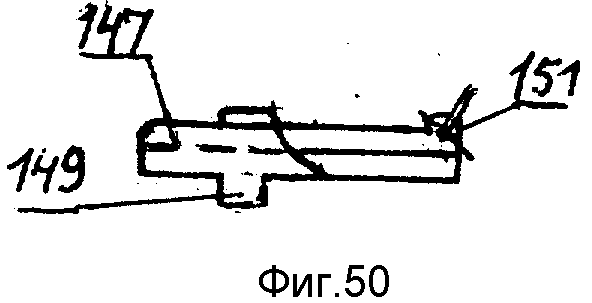

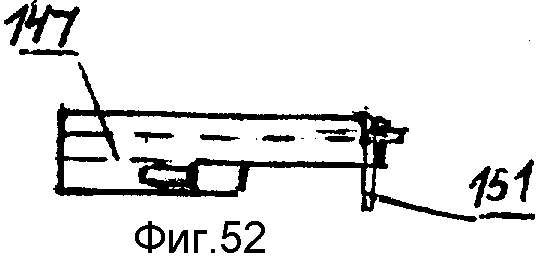

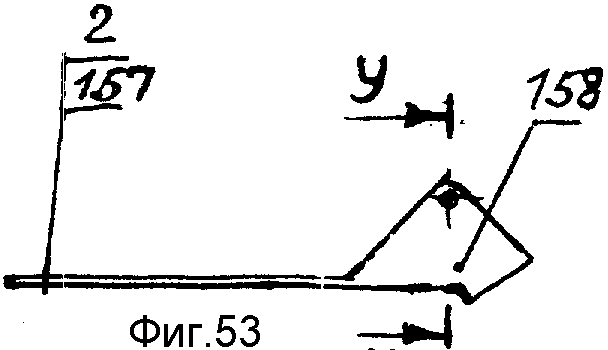

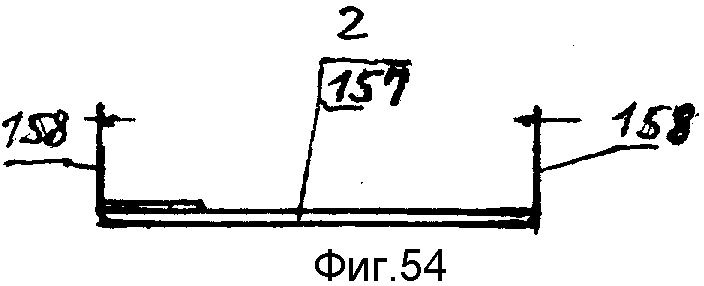

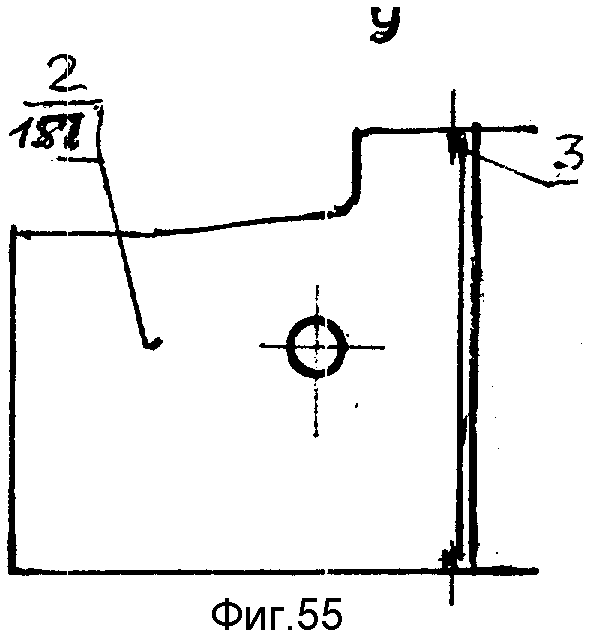

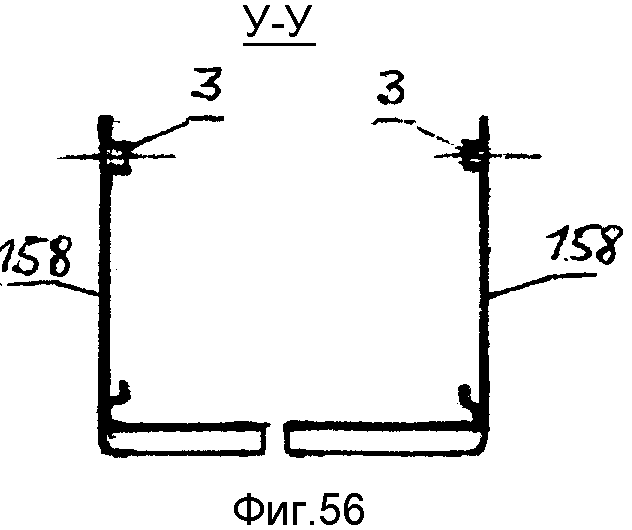

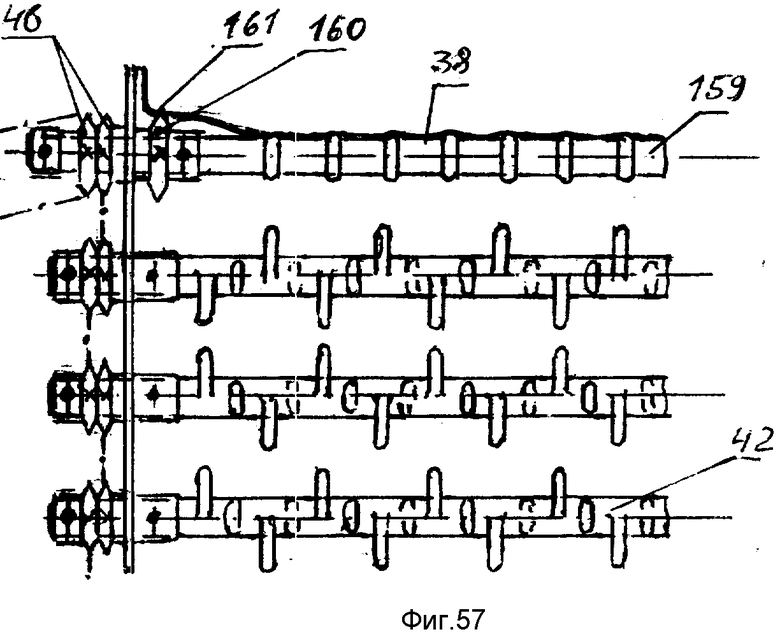

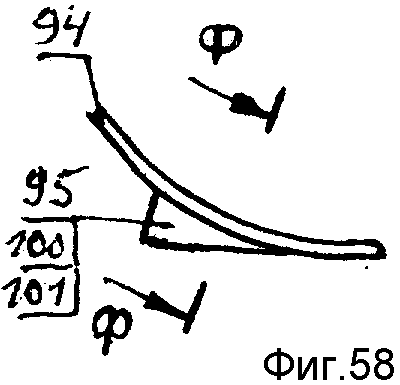

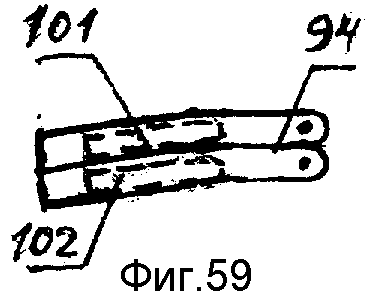

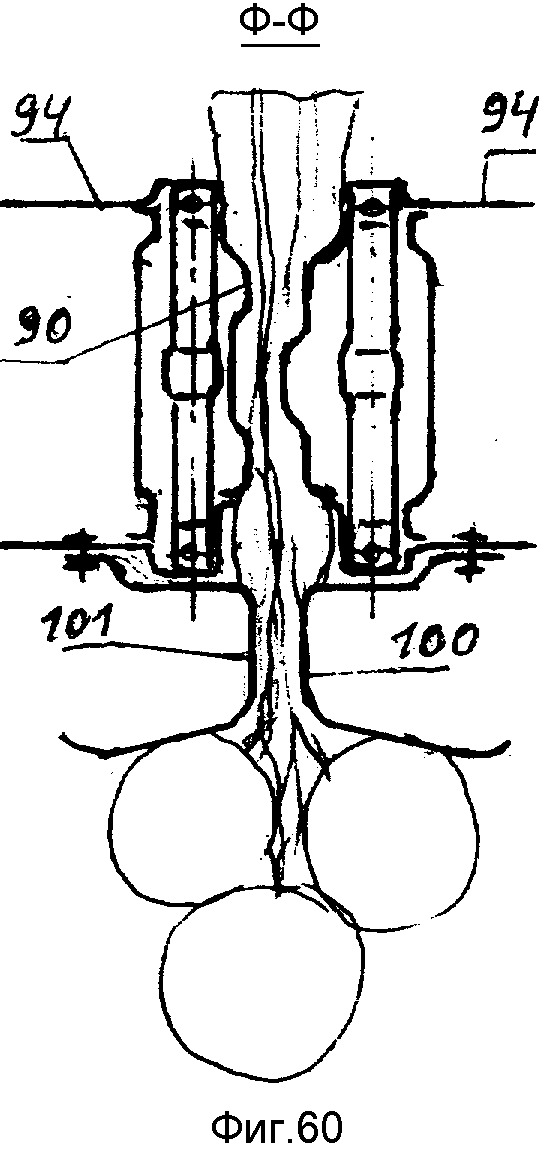

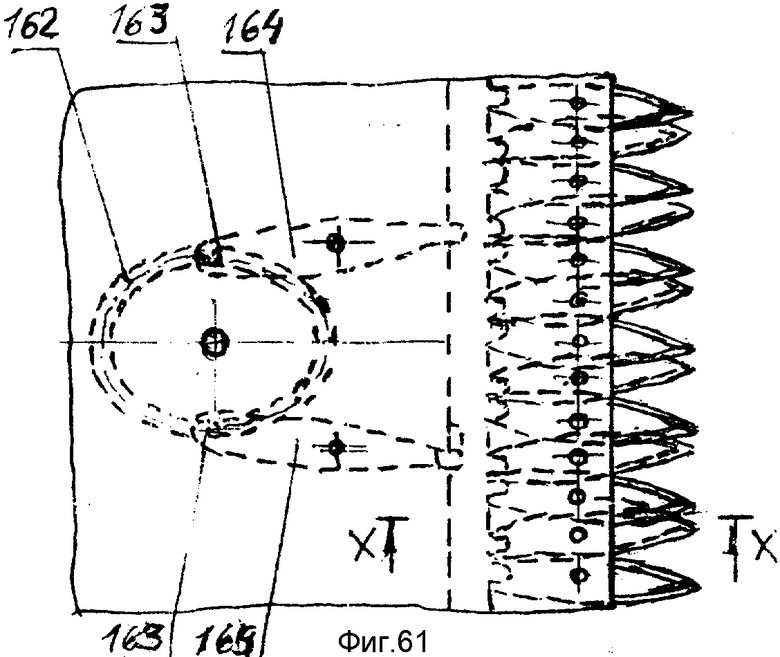

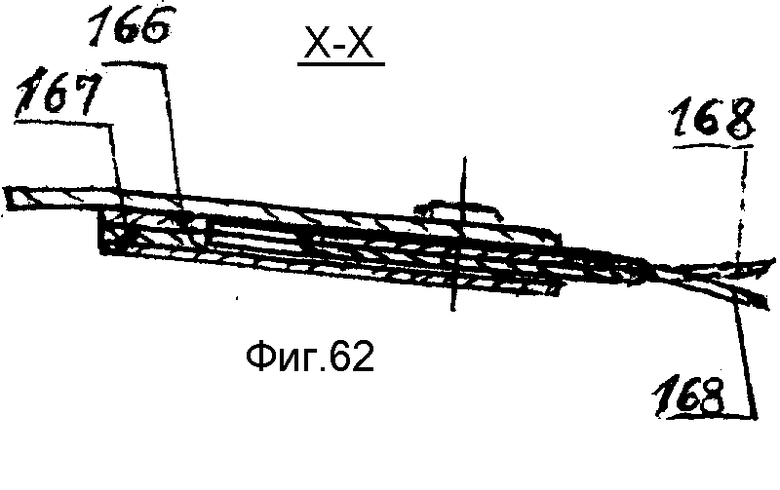

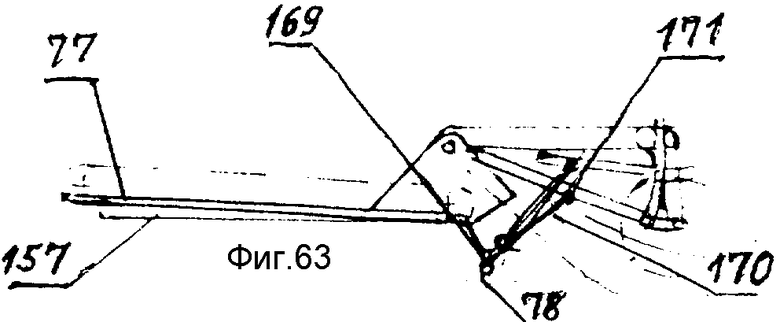

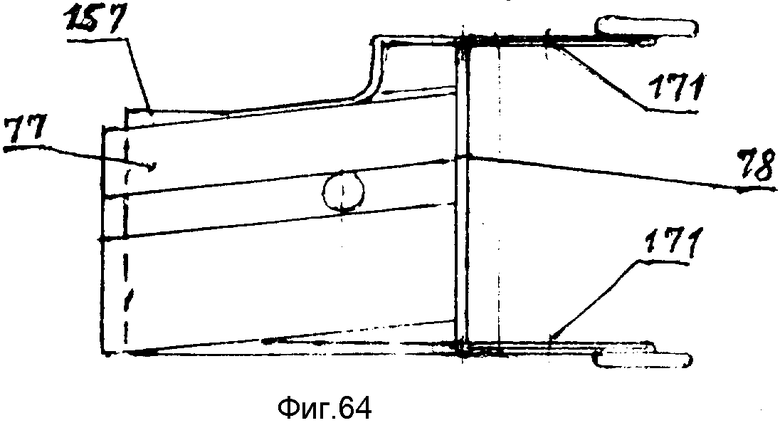

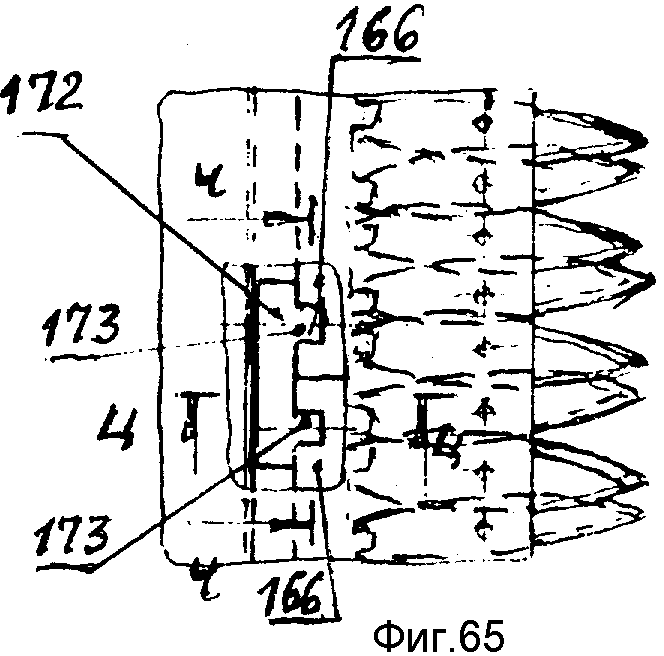

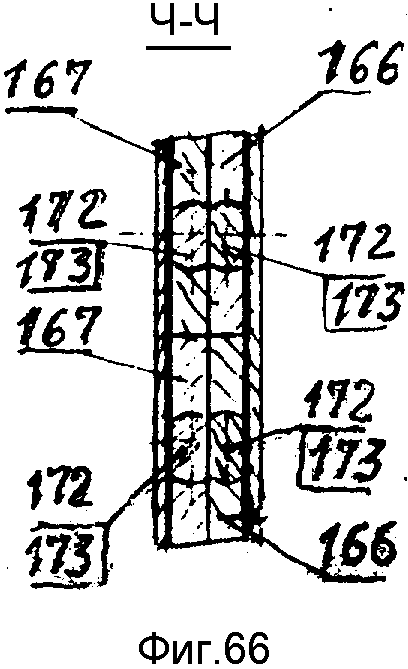

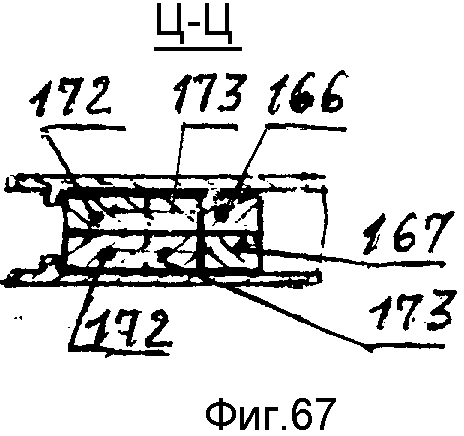

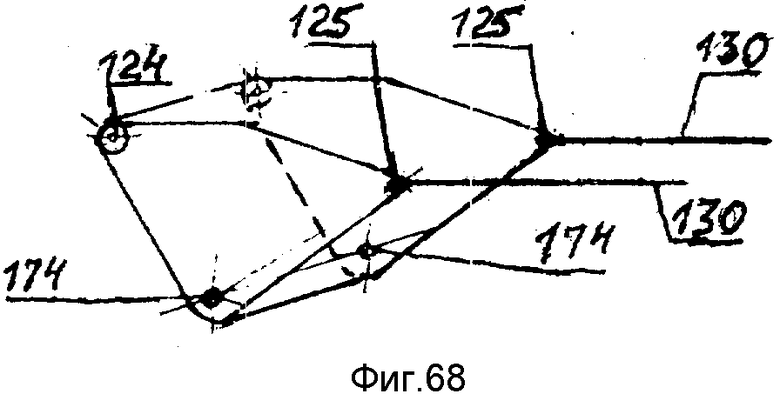

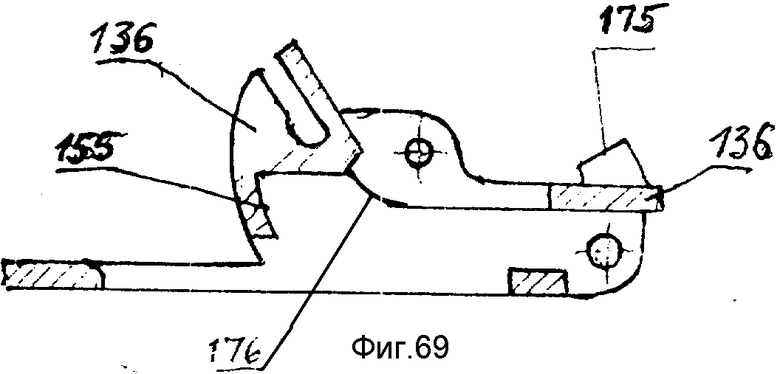

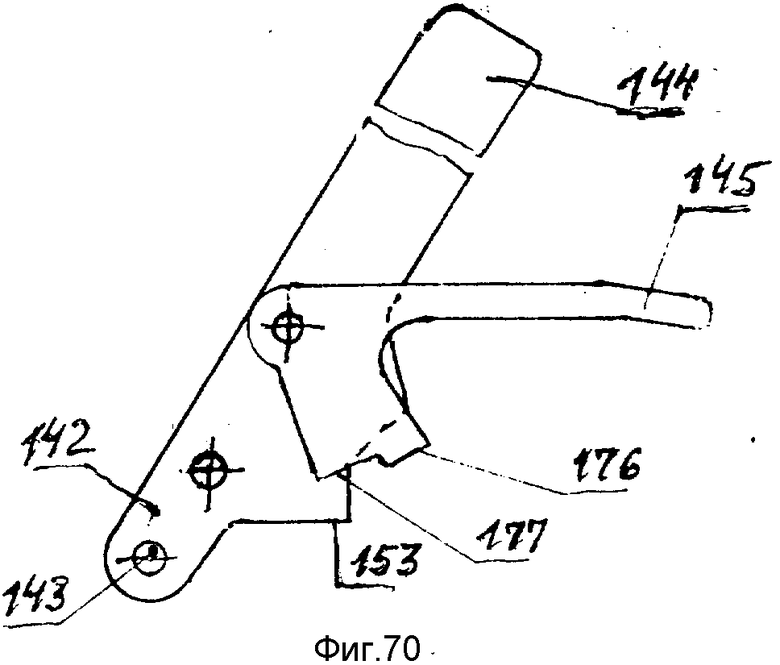

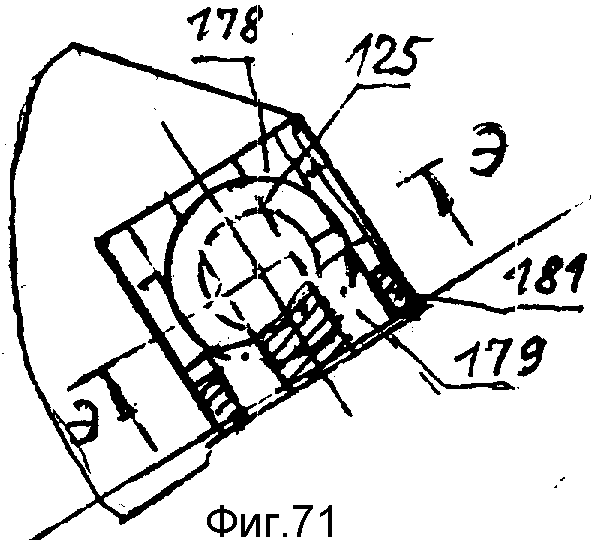

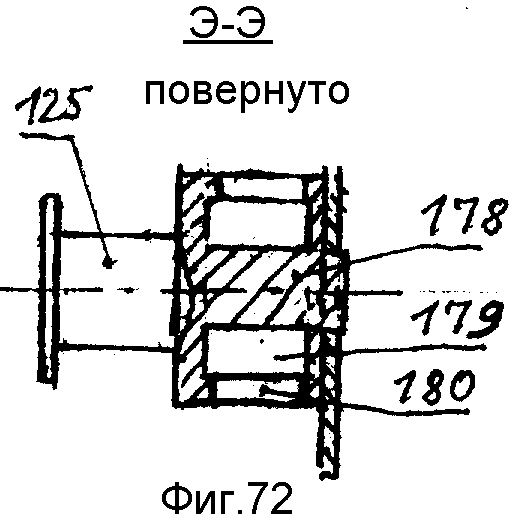

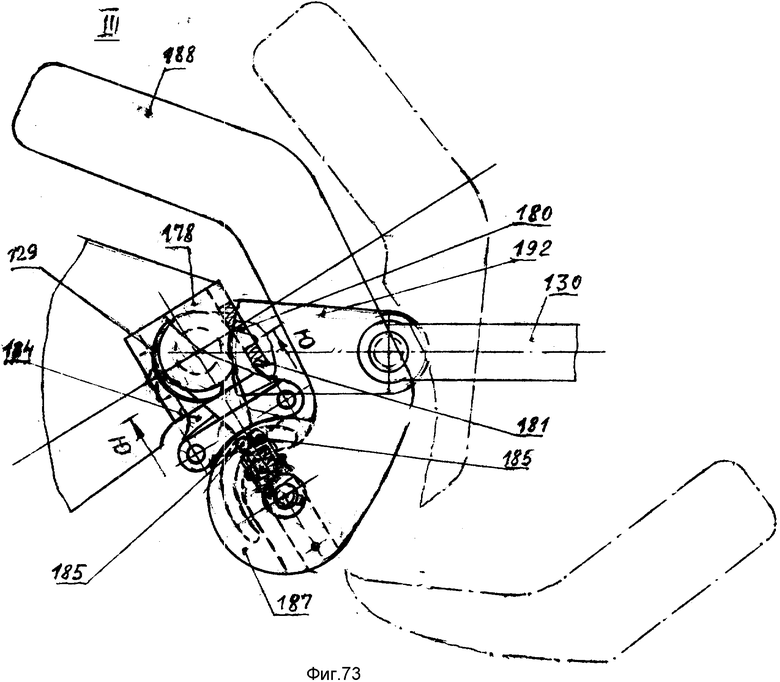

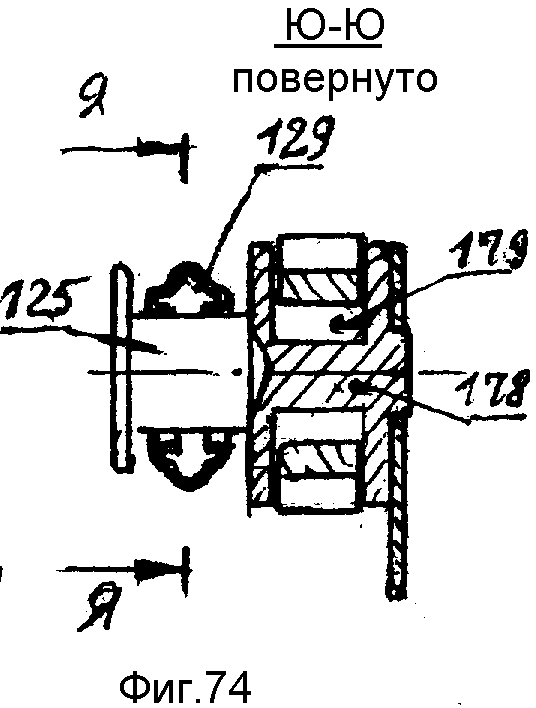

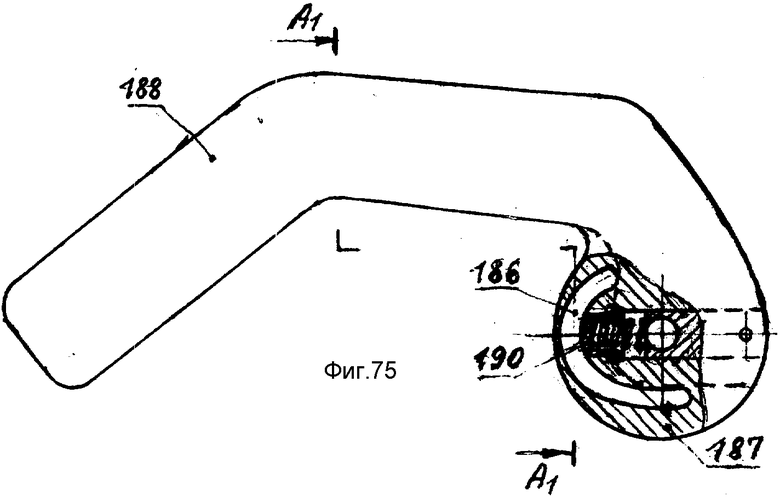

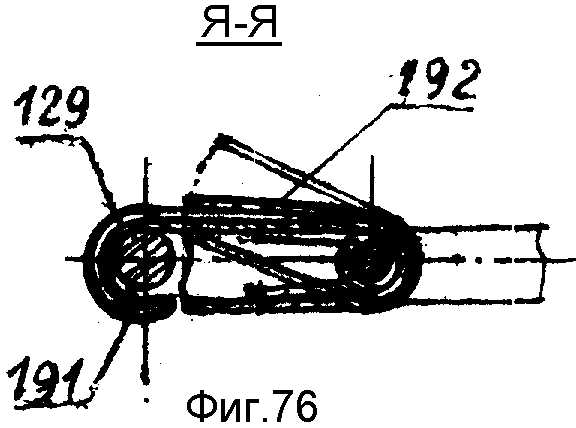

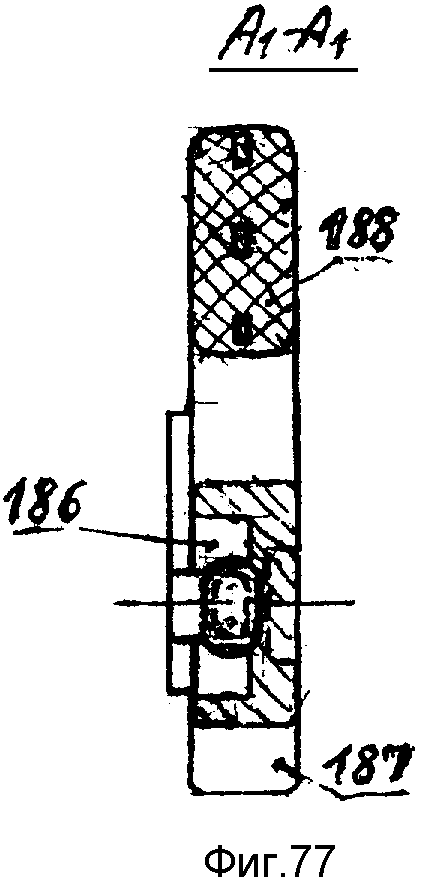

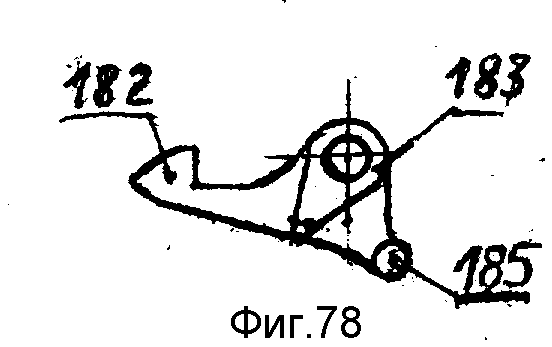

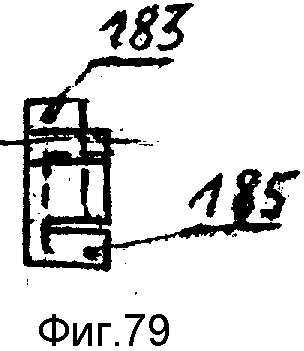

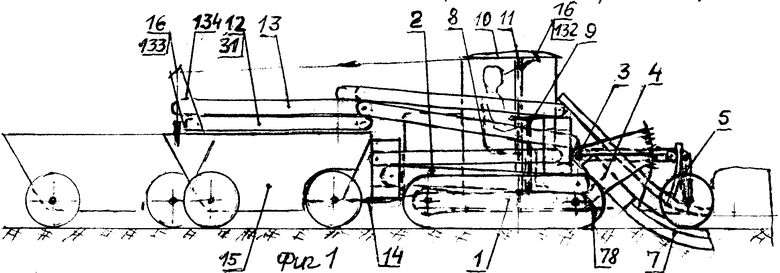

На фиг. 1 и 2 изображен корнеклубнеуборочный агрегат при уборке картофеля в 2-х пр. с шириной захвата уборки 1,96 м ; на фиг. 3, 4 и 5 - корнеклубнеуборочный агрегат при уборке картофеля в 3-х пр. с шириной захвата уборки 0,7 м.; на фиг. 6 и 7 - каскад транспортеров корнеклубнеплодов и ботвы агрегата с шириной захвата 1,96 м. в 2-х пр.; на фиг. 8 - разрез А-А на фиг. 6; на фиг. 9, 10 и 11 - подпружиненные катки в 2-х пр.; на фиг. 12, 13 и 14 - выкапывающий рабочий орган для картофеля агрегата с шириной захвата 1,96 м в 3-х пр. ; на фиг.15 - узел I на фиг. 14; на фиг. 16 - разрез B-B на фиг. 12; на фиг. 17, 18, 19 - выкапывающий рабочий орган для свеклы и т.п. корнеклубнеплодов агрегата с шириной захвата 1,96 м в 3-х пр.; на фиг. 20 - разрез Г-Г на фиг. 19; на фиг. 21 - разрез Б-Б на фиг. 6; на фиг. 22 - разрез Д-Д на фиг. 21; на фиг. 23 - разрез E-E на фиг. 21; на фиг. 24 -разрез Ж-Ж на фиг. 6; на фиг. 25 - участок сетчатого транспортера при виде сверху в крайнем сведенном положении; на фиг. 26 - разрез И-И на фиг. 22; на фиг. 27 - вид К на фиг. 26; на фиг. 28 - участок сетчатого транспортера при виде сверху в крайнем разведенном положении; на фиг. 29 - крестовина в плане; на фиг. 30 и 31 - кольцо с серьгами в 2-х пр.; на фиг. 32 - разрез по Л-Л на фиг. 6; на фиг. 33 - ковшовый транспортер при виде сбоку; на фиг. 34 - разрез M-M на фиг. 33; на фиг. 35 - разрез П-П на фиг. 34; на фиг. 36 - узел II на фиг. 35; на фиг. 37 - разрез H-H на фиг. 33; на фиг. 38 - разрез P-P на фиг. 37; на фиг. 39 - ковш при виде спереди; на фиг. 40 - разрез C-C на фиг. 39; на фиг. 41 - разрез T-T на фиг. 39; на фиг. 42, 43 и 44 - тележка на разгрузочной площадке в 3-х пр.; на фиг. 45 и 46 - Т-образная стойка в 2-х пр. ; на фиг. 47 - разрез по У-У на фиг. 46; на фиг. 48 - движок в плане; на фиг. 49 - разрез по Ф-Ф на фиг. 48; на фиг. 50, 51 и 52 - башмак в 3-х пр.; на фиг. 53, 54 и 55 - ферма в 3-х пр.; на фиг. 56 - разрез У-У на фиг. 53; на фиг. 57 - вид сверху левой угловой части сетчатого транспортера; на фиг. 58 и 59 - передняя часть транспортера ботвы с закрепленным снизу ботвоотделяющим устройством в 2-х пр.; на фиг. 60 - разрез Ф-Ф на фиг. 58; на фиг. 61 - участок режущего аппарата при виде сверху; на фиг. 62 - разрез Х-Х на фиг. 61; на фиг. 63 и 64 - пластина с тягами в 2-х пр.; на фиг. 65 - место соединения соседствующих режущих блоков бокорезов в плане; на фиг. 66 - разрез Ч-Ч на фиг. 65; на фиг. 67 - разрез Ц-Ц на фиг. 65; на фиг. 68 - кинематическая схема задней стенки в аксонометрии; на фиг. 69 - корпусное место соединения элементов механизма опускания и подъема задней стенки тележки при виде сверху; на фиг. 70 - система рычагов при виде сбоку; на фиг. 71 - передняя цапфа задней стенки при виде сверху; на фиг. 72 - разрез Э-Э на фиг. 71; на фиг. 73 - узел III на фиг. 42; на фиг. 74 - разрез Ю-Ю на фиг. 73; на фиг. 75 - шайба с рукояткой в плане; на фиг. 76 - разрез Я-Я на фиг. 74; на фиг. 77 - разрез A1-A1 на фиг. 75; на фиг. 78 и 79 - двухплечий рычаг в 2-х пр.

Корнеклубнеуборочный агрегат с шириной захвата уборки в 1,96 м /см. фиг. 1 и 2/ содержит самоходное транспортное средство 1, на котором смонтирована пластинчатая ферма 2. На поперечных боковых цапфах 3 боковых стоек в передней части фермы 2 консольно смонтирован съемный с монтированными транспортерами 4 и подпружиненными катками 5 и 6, выкапывающий рабочий орган 7 на ширину захвата. С левой стороны самоходного шасси установлены сиденье водителя 8, рулевое управление 9, тент 10 и механизм подъема, поворота и опускания 11 /см фиг. 1 и 2/ агрегата относительно почвы.

На раме шасси смонтированы один над другим каскады транспортеров соответственно корнеклубнеплодов 12 и ботвы 13, в задней части шасси на тросах 14 смонтированы расположенные рядом по ширине шасси, могущие разгружаться тележки 15, и над каскадами транспортеров корнеклубнеплодов 12 и ботвы 13 смонтирована система наблюдения 16 за загрузкой тележек.

Корнеклубнеуборочный агрегат с шириной захвата в 0,7 м /см. фиг. 3, 4 и 5/ содержит самоходное транспортное средство 17 /в транспортных средствах 1 и 17 гусеничные движители однотипные/, на котором смонтирована пластинчатая ферма 18.

На поперечных боковых цапфах 3 боковых стоек в передней части фермы 18 консольно смонтирован съемный с установленными транспортерами 19 и боковыми подпружиненными катками 5 и 6, выкапывающий рабочий орган 20.

Посредине самоходного шасси установлены сиденье водителя 8, рулевое управление 9, тент 21 и механизм подъема, поворота и опускания 22 /см. фиг. 3 и 5/ агрегата относительно почвы.

Механизмы подъема, поворота и опускания 11 и 22 отличаются только габаритами опорных дисков: 23 - большой у механизма 11 и 24 - меньший у механизма 22.

На раме шасси смонтированы один над другим каскады транспортеров соответственно корнеклубнеплодов 25 и ботвы 26 /см. фиг. 3 и 5/. Каскад транспортеров корнеклубнеплодов 12 /см. фиг. 1, 2, 6 и 7/ выполнен системой последовательно зигзагообразных по высоте наклонных сетчатых транспортеров соответственно 27 и 28 - нижние, 29, 30 и 31 /см. фиг. 6, 7 и 8/.

В местах зига транспортеров 27, 28, 29, 30 и 31 поперечно установлены ковшовые транспортеры соответственно 32 - нижний и 33 - верхний /см. фиг. 6 и 7/.

Каскад транспортеров ботвы 13 выполнен из последовательно в одном направлении, например, образующих тупой угол сетчатых транспортеров соответственно 34 и 35 и расположенных над каскадом транспортером корнеклубнеплодов 12, при этом концевые части сетчатых транспортеров 31 и 35 каждого из каскадов 12 и 13 соседствуют между собой по ширине при виде сверху /см. фиг.7/ и расположены над соответствующими тележками /см. фиг. 1 и 2/.

Нижние сетчатые транспортеры 27 и 28 каскада транспортеров корнеклубнеплодов 12 выполнены дополнительно с поперечными консольными равномерно по длине расположенными скребками 36 в виде пластин /см. фиг. 24/.

Каждый сетчатый транспортер соответственно 27, 28, 29, 30 и 31 каскада 12 и 34 и 35 каскада 13 выполнен в виде рамки /см. фиг. 21/, например 37 транспортера 27 с монтированной могущей перемещаться замкнутой сеткой 38 /см. фиг. 21, 25 и 28/, выполненной из соединенных попарно серьгами 39 /см. фиг. 30 и 31/ колец 40 и проволочных с овальными окнами в концевых частях крестовин 41 /см. фиг. 29/.

Равномерно по длине рамки 37 установлены в верхней части под сеткой валики 42 /см. фиг. 21 и 23/ и в нижней части рамки под сеткой - валики 43, причем валики 43 относительно валиков 42 расположены в шахматном порядке /см. фиг. 23/. На валиках 42 смонтированы кольца 44 с консольно образованным в каждом пластинчатым выступом 45 /см. фиг. 21, 22, 23, 24, 26 и 27/, причем кольца 44 с выступом 45 выполнены зацело в профиле в виде яйца, и выступы 45 колец 44 по длине каждого валика 42 расположены по винтовой линии разной направленности в соседствующих валиках, например попарно, как на фиг. 22 и 57 - на двух валиках верхние выступы расположены против часовой стрелки, а два ниже последующих - по часовой стрелке. Все параллельные валики вращаются в сторону перемещения сетчатого транспортера, причем сетка контактирует с валиками 43 и выступами 45 колец 44, и сетка 38, и валики 42 последовательно сцеплены между собой цепными передачами соответственно 46 и 47 /цепная передача 46, сетка 38 на фиг. 21 не показаны/.

Каждый ковшовый транспортер 32 или 33 выполнен в виде прямоугольной рамки 48 /приводится конструкция только транспортера 33/, в которой с боковых сторон внутрь консольно расположены в вертикальной плоскости криволинейные замкнутые направляющие 49 и 50 /см. фиг. 34/ и равномерно по периметру рамки в поперечном сечении смонтированы V-образные с козырьком 51 прямоугольные ковши 52, сцепленные между собой цепью 53 и имеющие наружные боковые по концам каждой стороны ковша ролики 54, 55 /см. фиг. 3, 39 и 41/, контактирующие с криволинейными замкнутыми направляющими соответственно 49 и 50, а между роликами 54 и 55 консольно с каждой боковой стороны ковша закреплены штыри 56, вмонтированные в замкнутые /см. фиг. 37/ с направляющими на криволинейных участках роликовые цепи 53 приводных цепных передач, звездочки соответственно 57, 58, 59, 60 и 61 которых расположены в углах и с боков рамки.

Каждый зиг каскада транспортеров 27, 28, 29 и 30 /см. фиг. 6, 8 и 32/ расположен внутри рамки, горизонтальные стенки которой выполнены с отверстиями, и верхняя часть участка подъема 62 ковшового транспортера выполнена наклонно в сторону его движения, причем ребра козырька 51 каждого ковша 52 контактируют с наклонной направляющей.

Подпружиненные катки 5 и 6, шарнирно установленные на осях боковых консольных стоек передней части фермы 2 /см. фиг. 1/ пластин 63 и 64, амортизированы на подпружиненных пружинами 65 /см. фиг. 9/, одноплечих Г- образных рычагах соответственно 66 и 67, каждый из которых сцеплен через радиусную рейку 68 с соответствующим одноплечим рычагом 69 или 70, на которых смонтирован выкапывающий рабочий орган 7 или 20. Пружины 65 установлены на радиусном направляющем стержне 71, закрепленном серединой с рычагом 66 или 67, при этом стержень 71 расположен в проушинах 72 пластин 63 и 64, причем пружина 65 одной стороной опирается на эти проушины, другой - в консольный выступ 73 рычагов 66 и 67.

Рейка 68 сцеплена с шестерней 74, кинематически связанной с управляющей цепной передачей 75, с другой стороны рейка 68 взаимодействует с роликом 76 /см. фиг. 9 и 11/.

Механизм подъема и опускания выкапывающего рабочего органа 7 или 20 выполнен системой кинематически связанных передач: реечной - радиусной рейкой с шестерней 74 /точнее цилиндрической зубчатой передачей, т.к. радиусная рейка - фактически часть зубчатого колеса большого диаметра/ с цепной передачи 75. Эти передачи обеспечивают перемещение выкапывающего рабочего органа 7 или 20 относительно катков 5 и 6.

На раме шасси на ферме 2 /см. фиг. 1, 6, 63 и 64/ под нижним сетчатым транспортером 27 и 28 каскада транспортеров 12 смонтирована наклонная под углом наклона транспортеров 27 и 28 пластина 77 /см. фиг. 24/ с могущей поворачиваться отвальной пластиной в передней части /см. фиг. 63/ 78, шарнирно связанной с выкапывающим рабочим органом 7 или 20 /см. фиг. 1, 63 и 64/.

Выкапывающий рабочий орган для картофеля /см. фиг. 1, 2, 12, 13 и 14/ выполнен в виде наклонной с передней криволинейной и желобами режущей кромкой 79 поверхностью 80 и консольно боковыми верхними проушинами 81 и 82 в задней части и на стойках в передней части пластины 80, на которой смонтированы парные в линию каждого желоба и ряда рядковой с/х культуры /картофеля/ пластинчатые с перекрытием транспортеры 83, 84 и 85 /см. фиг. 12, 13, 14, 15 и 16/ корнеклубнеплодов /перекрытие показано на фиг. 15/, и над пластиной и транспортерами на стойках 86, 87, 88 и 89 смонтированы парные Z-образные при виде сверху, наклонные при виде сбоку с криволинейной передней частью пластинчатые с уступом 90 /см. фиг. 16 и 60/ в поперечном сечении в одном и выступами 91 в соседствующих транспортерах ботвы картофеля соответственно 92, 93 и 94, передняя часть каждого из которых /см. фиг. 14/ расположена над желобом, а задняя часть смещена в одну сторону к первой боковой стороне выкапывающего рабочего органа и соседствует попарно в линию друг с другом, причем снизу каждого транспортера ботвы в его передней части смонтировано ботвоотделяющее устройство.

Ботвоотделяющее устройство выполнено в виде пары зеркально размещенных в передней части каждого транспортера ботвы 92,93 и 94 клиновидных пластин соответственно 96 и 97, 98 и 99 и 100 и 101 /на фиг. 12, 58 и 59 показаны только парные пластины 100 и 101/, установленных с зазором относительно друг друга и вертикально. Остие каждой из клиновидных пластин расположено с торца передней части соответствующего транспортера.

Выкапывающий рабочий орган для свеклы, моркови и т.п. корнеклубнеплодов /см. фиг. 17, 18 и 19/ выполнен в виде наклонной криволинейной и желобами с передней режущей кромкой 102 поверхностью 103 и консольными боковыми верхними проушинами 104 и 105 в задней части и на стойках в передней части пластины 103, на которой смонтированы парные в линию каждого желоба и ряда рядковой с/х культуры, например свеклы, пластинчатые с перекрытием /по типу перекрытия, показанного на фиг. 15/ транспортеры 106, 107, 108, 109 и 110 /см. фиг. 17, 18, 19 и 20/ корнеклубнеплодов /перекрытие показано, как на фиг. 15/, и над пластинами и транспортерами на стойках 111, 112, 113 и 114 смонтированы бокорезы 115 в передней части, последовательно за которыми установлены наклонные с криволинейной передней частью при виде сбоку пластинчатые транспортеры 116, 117 и 118 ботвы, передняя часть которых распределена по ширине с обеспечением транспортирования срезанной массы /ботвы/, а задние части смещены в одну сторону к правой боковой стороне выкапывающего рабочего органа и соседствуют попарно в линию друг с другом.

Ботвоотделяющее устройство для свеклы, моркови и т.п. корнеклубнеплодов выполнено бокорезами в виде смонтированных над каждым пластинчатым с перекрытием транспортером в его передней части в линию по ширине захвата шарнирно сцепленных /см. фиг. 65, 66 и 67/ режущих блоков 119, каждый из системы режущих и противорежущих ножей 168 /см. фиг. 61 и 62/ с передними изогнутыми навстречу друг другу режущими концами, а задними в виде проушин концами взаимодействует с приводными рейками 166 и 167, взаимосвязанными с приводными двухплечими рычагами 164 и 165, одним концом каждого в виде цилиндра контактирует с выемкой /см. фиг. 61/ соответствующей приводной рейки 166 или 167, и другим концом в виде цапфы взаимодействует с замкнутым эллипсным желобом шайбы привода.

Тележка 15 /см. фиг. 42, 43 и 44/ выполнена коробкой 120 в виде бункера по форме усеченной основанием сверху призмы на колесах, ось передних из которых 121 установлена с возможностью поворота, задняя стенка 122 которой поворачивающейся и П-образной с треугольными боковыми стенками 123 вершиной направленной вниз с образованной в ней осью /см. фиг. 68/ поворота стенки, а в верхних углах каждой из которых смонтированы наружные поперечно расположенные цапфы с буртиком соответственно задние 124 и передние 125.

Задние цапфы 124 контактируют со съемным прямоугольного сечения с чередующимися в шахматном порядке внутренними наклонными в сторону перемещения плодов гибкими пластинками 126 патрубком 127, в нижней части которого с осью боковых сторон смонтированы колеса 128, а передние цапфы 125 /см. фиг. 42, 44, 73 и 76 / взаимодействуют с замками 129 в виде карабинов звенчатых тяг 130 механизма опускания и подъема задней стенки 122 тележки 15, при этом на передней стенке посередине образовано углубление /см. фиг. 15/, взаимодействующее с торцем радиусной рейки механизма подъема и опускания тележки.

Система наблюдения 16 /см. фиг. 1 и 2/ выполнена из двух зеркал 132 и 133, одно из которых 132 смонтировано под тентом водителя, другое - 133 - на откидной шарнирно смонтированной в концевой части последнего транспортера 31 каскада транспортеров корнеклубнеплодов 12 стойке 134.

Механизм опускания и подъема 131 задней стенки 122 тележки и самой тележки 15 при разгрузке ее на разгрузочной площадке /см. фиг. 4, 43, 44 и 45, 46/ выполнен системой из трех закрепленных в Т-образной стойке 135 корпуса храповых блоков, два из которых закреплены с боков корпуса горизонтально и сцеплены каждый со звенчатой расположенной в горизонтальных направляющих /см. фиг. 45 и 46/ с упорными зубьями тягой 130, а третий закреплен на корпусе /на Т-образной стойке/ вертикально посередине и сцеплен с радиусом, равным расстоянию до оси порота тележки направляющей 137 и с упорными зубьями рейкой 138, при этом упорные зубья тяг 130 и рейки 138 углублениями /см. фиг. 47/ контактируют с соответствующими зубьями могущих поворачиваться подпружиненных каждый пружиной 139 движков 140.

Каждый храповой блок выполнен закрепленной в Г-образной стойке обоймой 136 с монтированным в ее направляющих движком 140, взаимодействующим посредством вертикального окна 141 /см. фиг. 47 и 48/ с цапфами 143 одного плеча 142 Г-образного шарнирно установленного в обойме 136 двухплечего рычага 144, контактирующего с подпружиненным двухплечим рычагом 145, который в свою очередь взаимодействует другим плечом в виде зуба с соответствующими упорными зубьями тяги 130 или рейки 138, причем в горизонтальных храповых блоках Г-образные двухплечие рычаги жестко закреплены между собой.

Задние колеса 146 тележки 15 при разгрузке контактируют с башмаками 147 и 148, установленными выступами 149 /см. фиг. 42, 43, 44, 50, 51 и 52/ в соответствующих углублениях 150 разгрузочной площадки. В каждом башмаке 147 и 148 смонтирован откидной штырь 151, взаимодействующий с задним колесом 146 с передней стороны /со стороны поворачивающейся оси 121 тележки/, при этом Т-образная стойка 131 стопорится на время ее разгрузки штопорами 152.

В обойме 136 храпового блока в линию рычагов 144 и 145 шарнирно снизу установлен подпружиненный рычаг 154, с которым контактирует выступ 153 рычага 144 /см. фиг. 47 и 70/, при этом в соответствующей полости обоймы 136 образована цилиндрическая поверхность 155, с которой взаимодействует ответная поверхность движка 140 /см. фиг. 48/ с упорным зубом 156 в передней снизу части.

Форма 2 в передней части содержит горизонтальную пластину 157 и боковые стойки 158 с закрепленными цапфами 3 /см. фиг. 53, 54, 55, 63 и 64/, при этом ферма 2 крепится к шасси обычными крепежными деталями /не показано/.

Сетка 38 сетчатого транспортера с боков через последовательные кольца 40 и крестовины 41 закреплена посредством серег 39 /см. фиг. 30 и 31/ с тяговой звенчатой лентой-буртиком рамки 37 /см. фиг. 21, 24, 25, 28 и 57/, причем звенчатая лента-буртик 161 в концевых частях рамки сцеплена цевочным зацеплением, звездочка 160 которой установлена на концевом валике 159 типа валика 42, но без выступов 45. На концевых валиках смонтированы также звездочки тяговых цепных передач 46 и 47.

Отвальная пластина 78 /см. фиг. 63 и 64/ шарнирно посредством боковых проушин 169 и 170 кинематически связана с проушиной 171 одноплечего рычага 69 и 70, на которых смонтирован выкапывающий рабочий орган 7 или 20.

Соединение соседствующих режущих блоков /см. фиг. 65, 66 и 67/ бокорезов выполнено посредством П-образных скоб 172, параллельные концевые части 173 каждой из которых выполнены сферическими по типу шайбы сферического подшипника, при этом сферическая концевая часть каждого выступа скобы контактирует с ответным сферическим углублением концевой части приводной рейки 166 или 167.

П-образная задняя стенка 122, изображенная в аксонометрии на фиг. 68, снизу имеет ось вращения 174.

Двухплечий рычаг 145 шарнирно смонтирован на рычаге 144, при этом длинный зуб 176 рычага 145 взаимодействует /см. фиг. 69 и 70/ с выступом 175 обоймы 136, а короткий зуб 177 рычага 145 ограничивает поворот рычага 144 по часовой стрелке с целью расцепления зуба 156 движка 140 и зуба рычага 154 с соответствующими зубьями тяги 130.

Каждая передняя цапфа 125 смонтирована на закрепленной на боковой стороне задней стенки 122 бобышке 178, имеющей поперечные с боков сквозные параллельные прямоугольные отверстия 179 с окнами 180 посредине каждой боковой стороны 181.

С перемычками боковых сторон 181 бобышки 178 /см. фиг. 73 и 74/ контактирует стопор Г-образными 182 одними плечами Г-образными двухплечими симметричными рычагами 183 и 184, шарнирно смонтированными на параллельных осях, другими концами 185 в виде цапф частями плеч этих рычагов 183 и 184 взаимодействует с частью эллипсного желоба 186 шарнирно установленной на оси, параллельной осям рычагов 183 и 184, шайбы 187 с образованной рукояткой 188 ее поворота, могущей стопориться в крайних и промежуточном положениях, причем Г-образные концевые части 182 плеч двухплечих рычагов со стороны оси их вращения поднутрены, а с другой стороны скобы 189, взаимодействующие с торцем перемычки боковой стороны 181 /см. фиг. 73/, причем в желобе по большому диаметру эллипса образовано радиальное углубление, в котором установлен подпружиненный колпачок 190 заподлицо с внутренней поверхностью желоба /см. фиг. 75 и 77/.

Замок 129 каждой тяги /см. фиг. 73, 74 и 76/ выполнен карабинчиком в виде скобы 191 с подпружиненной защелкой 192.

В корнеклубнеуборочном агрегате выкапывающие рабочие органы для картофеля /см. фиг. 12, 13 и 14/ и для свеклы, моркови и т.п. корнеклубнеплодов /см. фиг. 17, 18 и 19/ выполнены быстросъемными, которые монтируются в зависимости от надобности уборки определенного вида корнеклубнеплодов. В корнеклубнеуборочном агрегате основным используемым при других агротехнических работах, например для обработки почвы, внесения удобрений и посадки /посева/, блоком является самоходное шасси с быстросъемным двигателем.

Работает корнеклубнеуборочный агрегат в следующей последовательности.

Вначале определяют намечаемые к уборке корне- или клубнеплоды рядковой с/х культуры и выбирают соответствующий пристыковочный выкапывающий рабочий орган. Выбранный рабочий орган монтируют быстродействием на катки 5 и 6 агрегата, после чего агрегат готов к уборке намеченной к уборке рядковой с/х культуры, при этом, установив выкапывающий рабочий орган в положение для перемещения агрегата к загону, обеспечивают определенный клиренс между поверхностью почвы и выкапывающим рабочим органом.

Устанавливают переднюю режущую кромку 79 выкапывающего рабочего органа 7 на линию начала загона, используя механизм подъема и опускания 11 агрегата и механизм подъема и опускания выкапывающего рабочего органа /его поворот/.

Перемещение агрегата по загону начинается от линии загона с одновременным заглублением до заданной глубины передней режущей кромок выкапывающего рабочего органа посредством механизма его подъема и опускания, при этом полоса заглубления от 0 до заданной глубины равна примерно 0,5...0,7 м.

При выходе агрегата на режим /передняя режущая кромка заглублена на необходимую величину для уборки корне- или клубнеплодов/:

I. При уборке картофеля срезанный слой почвы перемещается по криволинейной поверхности 80, и ботва картофеля перемещается по транспортерам 92, 93 и 94, проходя вначале через ботвоотделяющее устройство 95, при этом в начале прохождения ботва с картофелем соединена плодоножками и при дальнейшем движении почвы /включая и картофель/ и ботвы происходит отрыв картофеля от ботвы при прохождении последней через клиновые пластины соответственно 96 - 97, 98 - 99 и 100 - 101 ботвоотделяющего устройства 95 /см. фиг. 12, 58 и 60/.

Срезанный слой почвы после прохождения по криволинейной пластине 80 подается к нижним ковшовым транспортерам 83, 84 и 85 /см. фиг. 12, 13 и 14/, точнее на срезанный слой почвы надвигаются транспортеры 83, 84 и 85.

С нижних транспортеров выкапывающего рабочего органа 7 картофель перемещается на сетчатые транспортеры 27 и 28 /см. фиг. 6, 7 и 8/, которые обеспечивают перемещающейся массе с картофелем принудительные волновые в поперечном и продольном направлениях вертикальные перемещения, при этом картофель относительно почвы совершает сложные перемещения, т.к. сетка в горизонтальной плоскости изменяет геометрические размеры ячеек /сравните ячейки на фиг. 25 и 28/ /при изменении размеров ячейки с больших на меньшие происходят обжатие почвы, проход ее частиц через ячейки/, а в вертикальной плоскости волновое перемещение обеспечивается выступами 45 колец 44 /см. фиг. 21, 22, 23, 24, 26 и 27/. Перемещение сетки каждого транспортера 27 и 28 кинематически связано с вращением валиков 42, при этом на валиках 42 кольца 44 с выступами 45 смонтированы таким образом, что образуют как бы винтовую линию разной направленности, например /см. фиг. 22/ на первых верхних валиках 42 выступы образуют левонаправленную винтовую линию, а на двух последующих - правонаправленную винтовую линию, т.к. левонаправленные винтовые линии перемещают картофель с почвой вправо /точнее перемещают выступы/, а последующие правонаправленные винтовые линии перемещают картофель с почвой влево. Происходит поочередное перемещение массы в плоскости сетки то вправо, то влево вплоть до конца /см. фиг. 57/ сетчатого транспортера 27 и 28.

Таким образом, перемещающаяся масса из почвы, картофеля и камней по сетчатым транспортерам 27 и 28 совершает в вертикальной плоскости как поперечные, так и продольные /вдоль транспортеров/ волновые перемещения, в процессе которого картофель как бы обжимается ее почвой, освобождаясь от последней. Кроме этого изменения размеров ячеек сетчатых транспортеров при его работе обеспечивают измельчение почвы до размеров, при которых измельченная почва просыпается через эти ячейки. Просыпается и мелкий картофель и щебень.

В сетчатых транспортерах 27 и 28 дополнительно смонтировано в каждом скребковый транспортер 36 /см. фиг. 24/, который обеспечивает транспортировку на пластине 77 просыпавшейся через сетки сетчатых транспортеров 27 и 28 массы из почвы, мелкого картофеля и щебня до переднего края, после чего эта масса ссыпается вперед по ходу на наклонный закрылок /см. фиг. 6/ и далее на отвальную пластину 78, причем отвальная пластина шарнирно посредством тяг кинематически связана с одноплечими рычагами 69 и 70, на которых смонтирован выкапывающий рабочий орган 7 /см. фиг. 1, 63 и 64/.

С транспортеров 27 и 28 перемещающаяся масса подается на ковшовый транспортер /точнее ссыпается масса/ 32 /см. фиг. 6, 7 и 8/. Конструкции ковшовых транспортеров 32 и 33 одинаковы, и поэтому описываться будет работа только ковшового транспортера 33 / см. фиг. 32, 33, 34 и 37/.

Перемещающаяся масса от сетчатого транспортера заполняет ковши 52 ковшового транспортера, расположенные в его нижней ветви /см. фиг. 32/, которые перемещаются по часовой стрелке вверх и далее по наклонной в сторону перемещения ковшов направляющей 62, при этом козырьки 51 ковша 52 контактируют с этой направляющей и по достижении примерно первой трети ширины нижерасположенной концевой части сетчатого транспортера 30 для ковшового транспортера 33 и 29 - для ковшового транспортера 32 /см. фиг. 6/ начнет высыпаться из ковшов 52 на сетчатый транспортер 29, к этому моменту наклонная направляющая 62 уже отсутствует на пути козырьков ковшей, и масса беспрепятственно будет высыпаться из ковша. На сетчатый транспортер ссыпается масса из ковшей, ими же /боковыми стенками/ и будут разравнивать массу по толщине зазора между ребром боковой стороны ковша и верхней поверхностью сетчатого транспортера, при этом первые ковши очень быстро освободятся от массы, а последующие будут перемещаться с массой до тех пор, пока освободится место для массы в имеющемся зазоре между сеткой транспортера и ковшом. К концу верхнего горизонтального перемещения ковшей масса из последних успеет высыпаться полностью, и последующее вертикальное перемещение освободившихся от массы ковшей будет продолжаться до горизонтального перемещения, когда вновь процесс заполнения ковшей начнется очередной массой с повторяющимся циклом их перемещения по замкнутым направляющим 49 и 50.

Перемещающаяся масса из картофеля и камней с последнего сетчатого транспортера начинает ссыпаться в закрепленную на тросе тележку 15 в ее заднюю часть /это контролируется посредством системы наблюдения 16 водителем/. По мере заполнения тележки массой, начиная с задней стенки, тележка отъезжает от каскада сетчатых транспортеров. Это продолжается до тех пор, пока тележка не заполнится.

Весь процесс заполнения тележки массой контролируется водителем из кабины через систему наблюдения. После заполнения тележки последняя отцепляется, и прицепляется пустая тележка с помощью другого маломощного /≈ 20 кВт/ гусеничного трактора, работающего в паре с корнеклубнеуборочным агрегатом.

Процесс замены тележки производится в следующей последовательности, при этом корнеклубнеуборочный агрегат должен стоять на месте, а транспортеры не перемещаться. Отцепленная заполненная тележка отводится на поворотную полосу загона. Этим же трактором передвигают пустую тележку к агрегату и она сцепляется. Водитель агрегата посредством троса 14 /см. фиг. 1/ устанавливает пустую тележку на определенном расстоянии и месте от агрегата, после чего может быть продолжен процесс заполнения тележки очередной массой из картофеля и камней, если таковые есть.

При уборке ботвы от ботвоотделяющего устройства 95 ботва перемещается на пластинчатые транспортеры соответственно 92, 93 и 94, а с последних - на сетчатые транспортеры 34 и 35 каскада транспортеров ботвы 13 /см. фиг. 6, 7, 12, 13 и 14/. С последнего транспортера 35, расположенного под углом к предыдущему, ботва сбрасывается в соответствующую, рядом справа расположенную тележку под картофель. Процесс заполнения тележки ботвой аналогичен процессу заполнения тележки картофелем и контролируется водителем посредством той же системы наблюдения.

II. При уборке свеклы, моркови и т.п. корнеклубнеплодов срезаемый слой почвы перемещается по криволинейной поверхности 103, а ботва, срезаемая бокорезами 115, перемещается по транспортерам соответственно 116, 117 и 118. Срезанный слой почвы после прохождения по криволинейной поверхности 103 подается на пластинчатые транспортеры соответственно 106, 107, 108, 109 и 110 /см. фиг. 17, 18 и 19/, точнее на срезаемый слой почвы с корнеклубнеплодами надвигаются соответствующие транспортеры 106, 107, 108, 109 и 110. С планочных /ковшовых/ транспортеров выкапывающего рабочего органа срезанная масса из свеклы почвы и камней перемещается на сетчатые транспортеры 27 и 28, и далее порядок перемещения массы аналогичен порядку перемещения массы с картофелем. Также аналогичен процесс перемещения ботвы, например, от свеклы.

При разгрузке тележки 15 с корнеклубнеплодами или ботвой на разгрузочной площадке устанавливаются: заполненная корнеклубнеплодами тележка 15, на задние цапфы 124 которой надевается патрубок 127 /при загрузке ботвы патрубок отсутствует/ и механизм опускания и подъема 131 задней стенки 122 тележки 15 и самой тележки, как показано на фиг. 43, 43 и 44, при этом тележка должна быть забашмачена /установлены башмаки 147 и 148/, а механизмы опускания и подъема 131 - заштопорены штопорами 152, торец радиусной рейки 138 должен быть установлен в соответствующем углублении /см. фиг. 45/ передней стенки тележки.

До разгрузки тележки необходимо соединить концевые замки 129 звенчатых тяг 130 /с боков тележки/ механизма опускания и подъема 131 задней стенки 122 с передними цапфами 125 задней стенки тележки путем заведения скобы карабинчика 191 /см. фиг. 76/ за цапфы 125, после чего тяги 130 натягиваются, и задняя стенка расстопоривается путем поворота рукоятки 188 /см. фиг. 73/ каждого стопора в крайнее нижнее положение, при этом Г-образные концевые части плеч 182 рычагов 183 и 184 выйдут из зацепления с цапфами 125.

Для того, чтобы корнеклубнеплоды начали ссыпаться в патрубок 127, необходимо вначале поворачивать заднюю стенку относительно тележки в сторону разгрузки, затем наклоняют саму тележку до полной выгрузки плодов из нее.

Поворот задней стенки производится звенчатыми тягами 130 путем поворота Г-образного двухплечего рычага 144 /см. фиг. 42, 43, 44 и 47/ в сторону, противоположную тележке /по часовой стрелке/, при этом длинное плечо 176 рычага 145 /см. фиг. 47 и 70/ должно быть в крайнем верхнем положении /на фиг. 47 положение рычага 145 изображено в тонких линиях/, причем выступ 153 рычага 144 будет воздействовать на плечо подпружиненного рычага 154, повернув последний до положения выхода его зуба из соответствующего углубления звенчатой тяги, а плечо 142 /см. фиг. 47/ будет воздействовать цапфами 143 на движок 140, поднимая его по радиусным направляющим 155 на величину выхода зуба 156 движка 14 из ответного углубления звенчатой тяги, и короткое плечо 177 рычага 145 коснется выступа 175 обоймы 136 храпового блока, вследствие чего звенчатые тяги, ничем не удерживаемые под действием веса задней стенки с корне- или клубнеплодами, будут перемещаться в соответствующих направляющих на наперед заданную величину, определяемую оператором /механизатором/. Это помещение по мере надобности может быть приостановлено путем поворота рукояток Г-образных двухплечих рычагов 144 в сторону тележки /против часовой стрелки/ /в горизонтальных храповых блоках рычаги 144 каждого жестко закреплены между собой/, в результате чего зубья 156 движка 140 и зуб рычага 154 сцепятся со звенчатыми тягами 130, как показано на фиг. 4.

Поворот задней стенки продолжается до крайнего нижнего положения, при этом колеса 128 нижней концевой части патрубка 127 тоже переместятся по скосу разгрузочной площадки /см. фиг. 42/. В конце поворота задней стенки необходимо рукоятку 188 повернуть до ее промежуточного положения, как показано на фиг. 73, при этом колпачок 190 установится в положение напротив цапф 185 рычагов 183 и 184 стопора задней стенки.

Дальнейшая разгрузка корнеклубнеплодов и ботвы производится поворотом тележки /при разгрузке ботвы патрубок 127 отсутствует/ относительно задних /забашмаченных/ колес в сторону патрубка 127 за счет перемещения радиусной рейки 138 вверх путем поворота рукоятки двухплечевого рычага 144 сверху вниз, храповой блок механизма подъема и опускания тележки расположен вертикально и посредине Г-образной стойки корпуса /см. фиг. 44, 45 и 46/, при этом его плечо 142 расположено в нижней части относительно оси поворота /не показано/. При перемещении движка 140 /см. фиг. 47/ и радиусной рейки 138 храпового блока зуб рейки отжимает зуб рычага 154, который при дальнейшем перемещении рейки заскочит в последующее ответное углубление, расположенное между зубьями рейки /упорные зубья рейки расположены в сторону ее торца/. Для дальнейшего перемещения рейки вверх необходимо рукоятку рычага 14 повернуть сначала вверх для того, чтобы зуб 156 движка 140 заскочил за очередной зуб рейки, а затем повернуть рукоятку вниз и так до тех пор, пока тележка не займет своего максимального наклонного положения.

Возвращение тележки в исходное положение, изображенное на фиг. 42, производится также как поворачивается задняя стенка при разгрузке, а возвращение задней стенки в исходное положение, показанное на фиг. 42, производится также, как перемещается рейка 138 при повороте тележки.

После разгрузки тележки последняя приводится в исходное положение, показанное на фиг. 42, радиусной рейкой, перемещающейся вниз путем поворота рукоятки двухплечего рычага 144 снизу вверх, при этом радиусная рейка удерживается зубом 156 движка 140 и зубом рычага 154, и под действием веса пустой тележки начнет перемещаться до наперед заданной величины, определяемой оператором /механизатором/ аналогично повороту задней стенки тележки и так до полного поворота тележки /до касания передних колес разгрузочной площадки/.

Задняя стенка после постановки тележки в горизонтальное положение приводится в исходное, изображенное на фиг. 42 положение зубчатыми тягами, при этом бобышки 178 /ее ребра перемычек/, воздействуя на скосы Г-образных концевых плеч двухплечих рычагов 183 и 184, повернут последние, которые, цапфами 185 воздействуя на колпачок, переместят последний к оси вращения шайбы 187, после чего Г-образные концевые части 182 рычагов 183 и 184 заскочат от воздействия пружины колпачка на колпачок и далее на цапфы 185 рычагов 183 и 184, повернут последние до исходного положения, изображенного фиг. 73, после чего рукоятку 183 необходимо установить в крайнее верхнее положение для большей блокировки.

Пустая тележка отводится вторым механизатором /оператором/ на убранный участок поля соответствующего загона.

Итак двое /механизаторов/ операторов производят уборку корнеклубнеплодов, выращенных на соответствующих загонах без потерь и повреждений.

Предлагаемым корнеклубнеуборочным агрегатом в паре с маломощным гусеничным трактором обеспечивается уборка с загонов, качественная, в сжатые сроки, без потерь и повреждений различных рядковых с/х корнеклубнеплодных культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР, ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ И ТОК | 1999 |

|

RU2206199C2 |

| ПОЧВОИЗМЕЛЬЧИТЕЛЕПОСАДОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1997 |

|

RU2121251C1 |

| МОЕЧНЫЙ КОМПЛЕКС СТЕКЛЯННЫХ КРЫШ ТЕПЛИЦ | 1999 |

|

RU2202170C2 |

| МОЕЧНЫЙ КОМПЛЕКС СТЕКЛЯННЫХ КРЫШ ТЕПЛИЦ И.Г.МУХИНА | 1996 |

|

RU2109114C1 |

| ЯМКОДЕЛАТЕЛЬНЫЙ АГРЕГАТ И.Г.МУХИНА | 1998 |

|

RU2144755C1 |

| РАНОРАСШИРИТЕЛЬ-СУЗИТЕЛЬ | 2007 |

|

RU2339322C1 |

| СПОСОБ СКРЕПЛЕНИЯ ПО ТОРЦУ ЛИНЕЙНЫХ РАЗРЕЗОВ ПРЕИМУЩЕСТВЕННО СТЕНОК КРОВЕНОСНОГО СОСУДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2394508C1 |

| КОСИЛКА | 2005 |

|

RU2280973C1 |

| СПОСОБ СКРЕПЛЕНИЯ ПО ТОРЦУ ФЛАНЦЕВ СОСУДОВ, НАПРИМЕР КРОВЕНОСНЫХ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336037C2 |

| КОМБАЙН ДЛЯ УБОРКИ КОРНЕКЛУБНЕПЛОДОВ | 1989 |

|

SU1839288A1 |

Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для уборки различных рядковых сельскохозяйственных культур. Корнеклубнеуборочный агрегат содержит установленные на раме транспортного средства выкапывающий рабочий орган 7, теребильное устройство, ботвоотделяющий рабочий орган, сепарирующее устройство, транспортер для отвода ботвы, размещенный под каскадом 12 транспортеров корнеклубнеплодов, и бункера для ботвы и корнеклубнеплодов. На передней части рамы закреплена ферма 2, с боковых сторон которой смонтированы стойки с цапфами 3, на которых закреплен консольно с возможностью съема рабочий орган 7, причем теребильное устройство установлено по верхней поверхности рабочего органа 7 и выполнено в виде нескольких транспортеров, и с каждой боковой стороны рабочего органа на цапфах установлены подпружиненные рычаги, на каждом из которых смонтирован каток 5 или 6. Транспортеры для отвода ботвы и корнеклубнеплодов закреплены в задней части рамы транспортного средства, при этом он снабжен в виде бункеров тележками 15 со стопорной задней стенкой, и каждая тележка 15 посредством троса соединена с рамой транспортного средства, причем тележка 15 и ее задняя стенка при разгрузке могут поворачиваться механизмом их опускания и подъема, кроме того, на агрегате смонтирована система 16 наблюдения за загрузкой тележек. 12 з.п. ф-лы, 79 ил.

| SU, авторское свидетельство, 114961, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1996-08-28—Подача