Изобретение относится к молочной промышленности, а именно к ее сыродельной отрасли, и молсет быть использовано при производстве плавленых сыров.

Цель изобретения - повышение биологической ценности продукта, снижение его себестоимости и экономия ,молочного сырья.

Предлагаемый способ осуществляется следующим образом.

Соленый папоротник заливают холодной водой и вымачивают 5-7 ч, периодически (3-4 раза) меняя воду. Затем 2-3 ч папоротник вымачивают в кипяченой охлажденной воде, отваривают 1-3 мин, промывают водой и .измельчают. Допускается использование сухого папоротника с предварительным его восстановлением в воде при комнатной температуре до содержания сухих веществ 18-22% и измельчением.

По, вкусу папоротник напоминает грибы. Как и грибы, он содержит большое количество азотистых веществ, по биологическому составу белки папоротника близки к белкам животного происхождения.

Все группы сыров с учетом производственных условий (разрушение витаминов в процессе переработки) являются маловитаминными продуктами, папоротник же является источником таких витаминов, как витамин С (28,3 мг на 100 г массы), витамин Е (1,93 мг) витамин А (0,71 мг), витамин В (0,54 мг), поэтому внесение папоротника в плавленЕ 1Й сыр значительно обогащает его указанными витаминами. Так, количество витамина С в готовом продукте увеличивается в 7-9 раз, витамина Е - 2-3 раза, витамина А - в 1,5-2 раза.

Введение в рецептуру плавленого сыра папоротника позволяет совершен- ствовать и минеральный состав сыра: увеличить количество калия и железа в 2 раза, которыми бедны большинство молочных продуктов, и снизить количество фосфора в 4 раза, находящегося в избыточном количестве в рационе питания человека, в связи с использованием фосфатов при производстве целого ряда пищевых продуктов.

Папоротник как пищевой продукт богат также сахарами (до 20%), липида- ми (до 7,2%) крахмалом (до 5,6%), клетчаткой (до 24%). котопые янсшятся в сыр с наполнителем, повышая его пищевую ценность.

Введение папоротника в сырную массу в количестве 25-30% позволяет повысить не только его пищевую ценность, но и значительна экономить молочное сырье.

Подготовленный папоротник вносят за 8-10 мин до конца плавления в хорошо расплавленную сырную смесь и повышают температуру до 83-87°С. При более раннем внесении цапоротника увеличивается продолжительность его тепловой обработки, что снижает его

биологическую ценность, а также вкус и аромат. При внесении наполнителя в конце плавления молочко-белковой массы, когда она готова к расфасовке, за короткий промежуток времени не достигается равномерного распределения , наполнителя по всей массе.

Расплавленную сырную массу фасуют в горячем состоянии.

Готовый продукт - сыр плавленьй

с папоротником имеет следующие орга- нолептические показатели: вкус чистый, сырный с грибным привкусом; консистенция пластичная, однородная по всей массе,, Массовая доля жира в

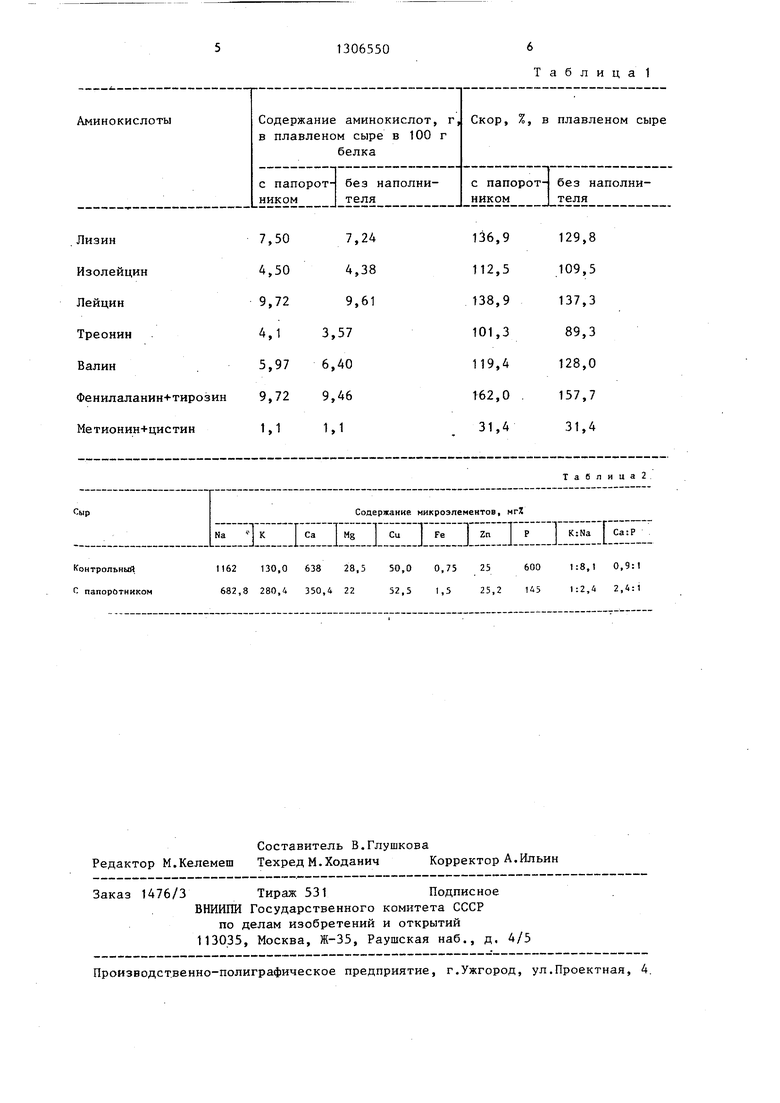

сухом веществе не менее 50%, влаги не более 55%, соли не более 3%, Сыр можно употреблять непосредственно в пищу или для приготовления супов, а также как приправа к мясным, рыбным и макаронным изделиям. Данные по содержанию незаменимых аминокислот в плавленом сыре с папоротником представлены в табл. 1.

Данные по содержанию микроэлемен- тов в сыре отражены в табл. 2,

Пример 1. Для выработки 100 кг плавленого сыра 50%-ной жирности с содержанием соли 2,5%, влаги 51% осуществляют следующий

подбор сырья в соответствии с технологической инструкцией по производству плавленых сырок, кг:

Сыр голландский (45% жира, сухих

веществ 57%)20

Белковая масса (2% жира, сухих веществ 20%)15

Сметана 20%-ной

жирности10

Масло крестьянское 19 Сыр обезжиренньм 6,7 Динатрийфосфат5

Вода6,2

Папоротник20

Осуществляют предварительную подготовку соленых побегов папоротника Орляк, вымачивая в воде в течение 6 ч, периодически меняя воду, затем промывают проточной водой в течение 2 ч. Вымоченный папоротник отваривают 2 мин, промывают холодной водой измельчают и гомогенизируют.

Подготовленный таким образом папоротник в количестве 20 кг вносят за 8 мин до конца плавления в нагретую при постоянном перемешивании до 70°С сырную массу и повышают температуру до 85°С. По окончании плавления сырная масса приобретает жидкую однородную консистенцию. В горячем состояни сырную массу фасуют в полистироловые стаканчики.

Готовый продукт обладает выраженным сырным вкусом с привкусом жареных грибов. Консистенция пастообразная, цвет зеленоватый, обусловленный наличием наполнителя,

П р и м е р 2, Для выработки 100 кг плавленного сыра 50%-ной жирности с содержанием срли 2,5%, влаги 51% осуществляют следующий подбор сырья в соответствии с технологической инструкцией по производству плавленых сьфов, кг: J Сыр голландский (45% жира,

57% сухих веществ) 20 Сыр российский (50% жира,

57% сухих веществ). 10 Масло крестьянское-18,2 Динатрийфосфат10 Вода13,8 Папоротник30 Проводят предварительную подготовку сушенного папоротника,замачивая

65504

его при комнатной температуре в воде до содержания сухих веществ 20%, измельчают и гомогенизируют.

Подготовленный таким образом папоротник в количестве 30 кг вносят за 10 мин до конца плавления в нагретую при постоянном перемешивании до 72 С сырную массу и пoвьшJaют температуру до . По окончании плавления сырная масса приобретает жидкую однород ную консистенцию, В горячем состоянии сырную массу фасуют в полистироловые стаканчики.

Готовый продукт обладает выраженным сырным вкусом с привкусом жареных грибов. Консистенция пастообразная, цвет зеленоватый, обусловленный наличием наполнителя.

Ю

15

20 Формула изобретения

5

1.Способ производства плавленого сыра, предусматривающий подготовку сырной массы и введение в нее наполнителя, отличающийся тем, что, с целью повышения биологической ценности продукта, снижения его себестоимости и экономии молочного сырья, в качестве наполнителя используют папоротник Орляк обыкновенный

в соленом или сухом виде в количестве 25-30%, который вводят в сырную массу за 8-10 мин до конца плавления,

2,Способ поп, 1,отличаю0

щ и и с я тем, что папоротник Орляк обыкновенный, используемьш в соленом виде, перед внесением в сырную массу вымачивают в воде в течение 2-7 ч, отваривают 1-3 мин, промывают водой

и измельчают, а сухой восстанавливают в воде до содержания сухих веществ 18-20% и измельчают.

Составитель В.Глушкова Редактор М.Келемеш Техред М.Ходанич Корректор А.Ильин

Заказ 1476/3 Тираж 531Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства плавленого сыра | 1988 |

|

SU1606085A1 |

| КОМПОЗИЦИЯ ДЛЯ СЫРА ПЛАВЛЕННОГО | 1991 |

|

RU2010531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРНОГО ПРОДУКТА. | 2014 |

|

RU2550259C1 |

| Способ производства плавленого сыра | 1989 |

|

SU1746988A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНО-БЕЛКОВОЙ ПАСТЫ | 2002 |

|

RU2238655C2 |

| Мясное суфле | 2024 |

|

RU2835177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СОИ | 2010 |

|

RU2457684C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАДКОГО НИЗКОЖИРНОГО ПЛАВЛЕНОГО СЫРА С ИСПОЛЬЗОВАНИЕМ МЕЛКОПЛОДНЫХ ЯБЛОК | 2015 |

|

RU2597982C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРНОГО ПРОДУКТА С РАСТИТЕЛЬНЫМ НАПОЛНИТЕЛЕМ | 2009 |

|

RU2429705C2 |

| Способ производская плавленного сыра "Молодость | 1989 |

|

SU1695867A1 |

Изобретение относится к молочной промышленности, а именно к сыродельной отрасли, и может быть использовано при производстве плавленых сыров. Целью изобретения является повышение биологической ценности продукта, снижение его себестоимости и экономия молочного сырья. При производстве плавленого сыра в сырную массу за 8-10 мин до конца плавления вносят папоротник Орляк обыкновенный в количестве 25-30%, который, используют в соленом или сухом виде. При использовании папоротника в соленом виде его перед внесением в сырную массу вымачивают в воде в течение 2-7 ч, отваривают 1-3 мин, промывают водой и измельчают, а сухой восстанавливают в воде до содержания сухих веществ 18-20% и измельчают. 1 з.п. ф-лы, 2 табл. (О (Л 00 о О5 СП СЛ

| Сборник технологических инструкций по производству плавленых сыров | |||

| Минмясомолпромом СССР, 1979, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1987-04-30—Публикация

1984-03-26—Подача