Изобретение относится к обо1 атительной технике, в частности к барабанным грохотам для классификации по крупности материалов, нреимущественно алюминиевых ныа- ков, и может быть использовано на нред- приятиях вторичной цветной металлургии.

Целью изобретения является снижение нотерь металла с отходами переработки в нодрешетный продукт за счет расширения диапазона регулирования величины щели между колосниками барабана.

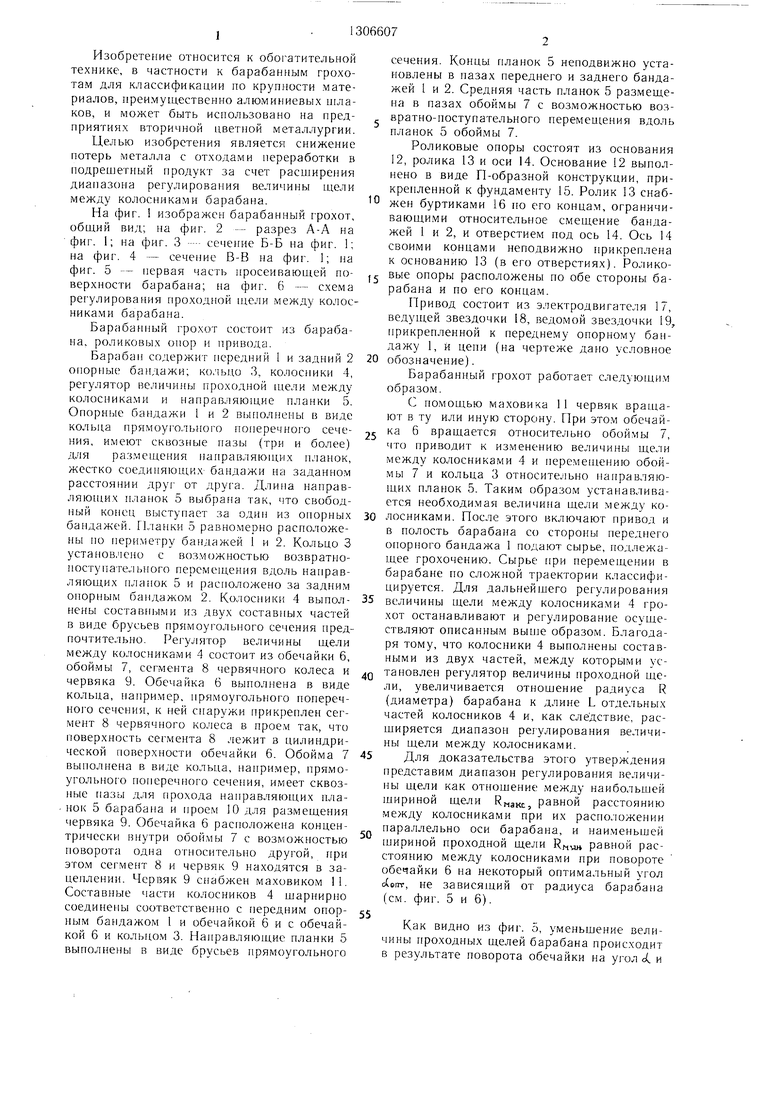

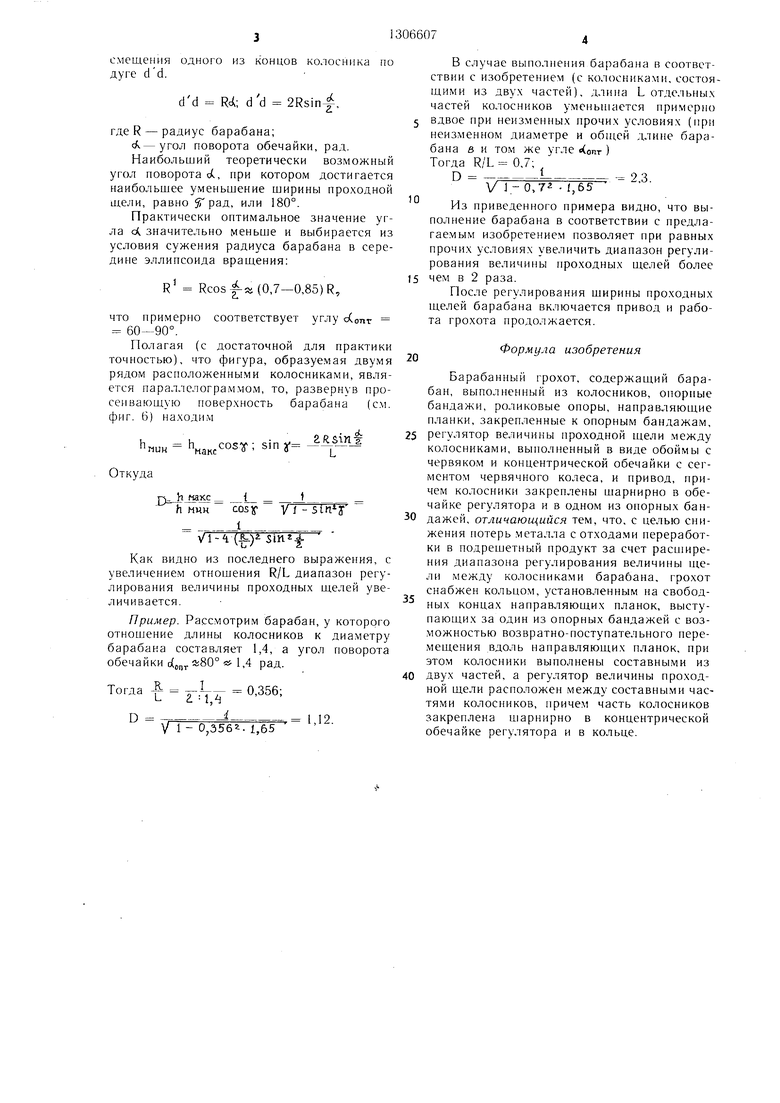

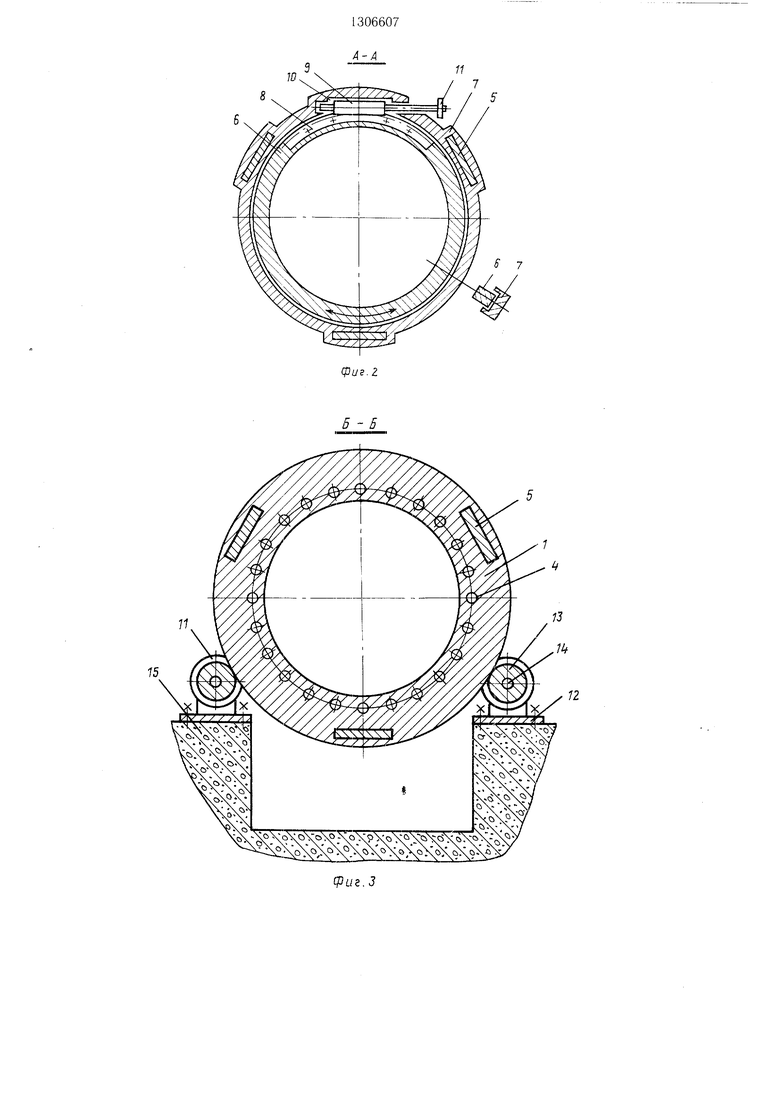

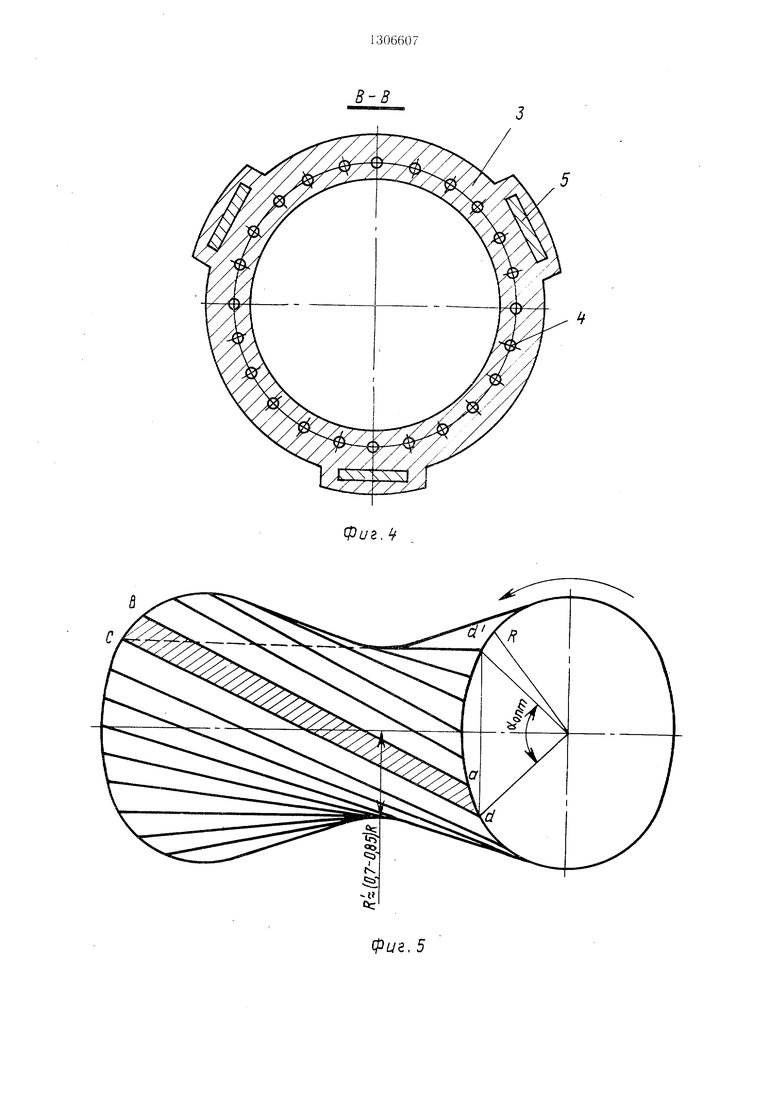

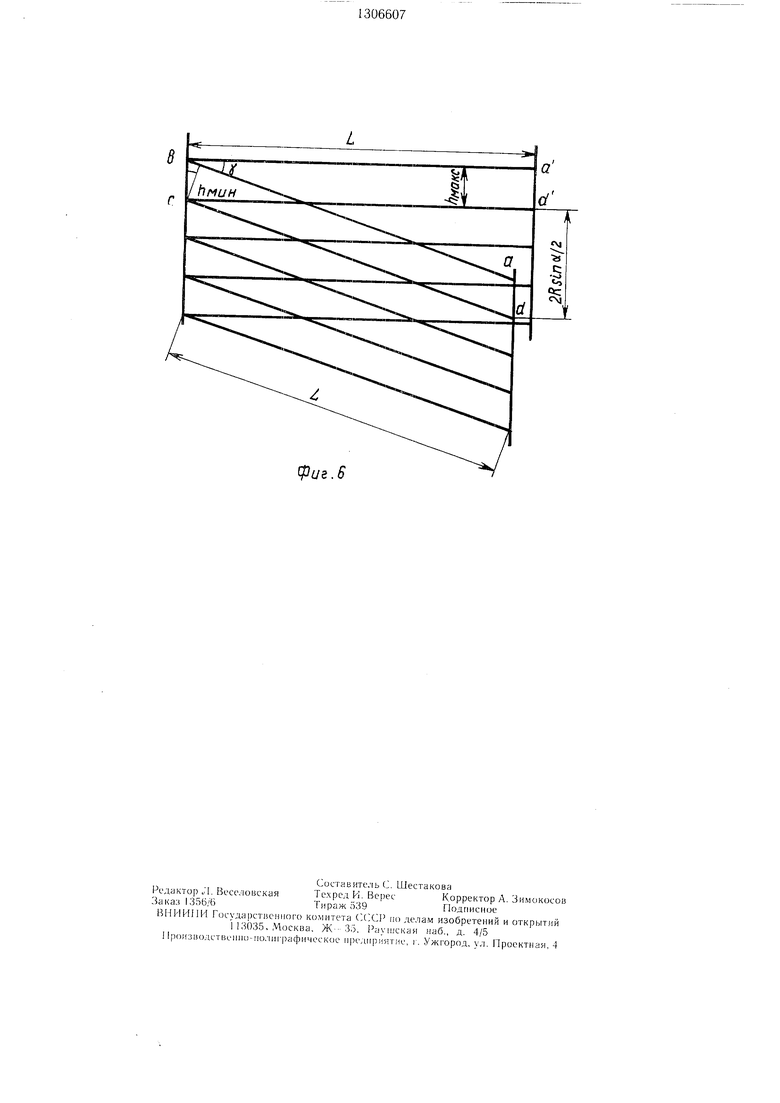

На фиг. 1 изображен барабанный грохот, общий вид; на фиг. 2 -- разрез А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - первая часть просеивающей поверхности барабана; на фиг. 6 - схема регулирования проходной щели между колосниками барабана.

Барабанный грохот состоит из барабана, роликовых опор и привода.

Барабан содержит передний 1 и задний 2 опорные бандажи; кольцо 3, колосники 4, регулятор величины проходной щели между колосниками и направляющие планки 5. Опорные бандажи 1 и 2 выполнены в виде кольца нрямоуг ольного нонеречного сечения, имеют сквозные пазы (три и более) для размещения нанравляюн1,их п.чанок, жестко соединяющих бандажи на заданном расстоянии друг от друг а. Длина направляющих планок 5 выбрана так, что свободный конец выстунает за один из опорных бапдажей. Планки 5 равномерно расположены по нери.метру бандажей 1 и 2. Кольцо 3 установлено с возможностью возвратно- ностунатель юго нереме1цения вдоль направляющих планок 5 и расположено за задни.м опорным бандажом 2. Колосники 4 выполнены составными из двух составных частей в виде брусьев прямоугольного сечения предпочтительно. Регулятор величины щели между колосниками 4 состоит из обечайки 6, обой.мы 7, сегмента 8 червячно1 о колеса и червяка 9. Обечайка 6 вынолнена в виде кольца, например, прямоугольного поперечного сечения, к ней снаружи прикреплен сегмент 8 червячного колеса в проем так, что поверхность сегмента 8 лежит в цилиндрической поверхности обечайки 6. Обойма 7 выполнена в виде кольца, папри.мер, прямоугольного поперечного сечения, имеет сквозные пазы для прохода нанравляЕОП1,их ила- . нок 5 барабана и нроем 10 для размещения червяка 9. Обечайка 6 расноложепа концентрически внутри обоймы 7 с воз.можпостью поворота одна относительно другой, при этом сегмент 8 и червяк 9 находятся в зацеплении. Червяк 9 снабжен маховиком 11. Составные части колосников 4 щарпирно соединены соответственно с передним опорным бандажом 1 и обечайкой бис обечайкой 6 и кольцом 3. Направляющие планки 5 выполнены в виде брусьев прямоугольного

сечения. Концы планок 5 неподвижно установлены в пазах переднего и заднего бандажей 1 и 2. Средняя часть планок 5 размещена в пазах обоймы 7 с возможностью возвратно-поступательного перемещения вдоль планок 5 обоймы 7.

Роликовые опоры состоят из основания 12, ролика 13 и оси 14. Основание 12 выполнено в виде П-образной конструкции, при- кренленной к фундаменту 15. Ролик 13 снаб0 жен буртиками 16 но его концам, ограничи- вающи.ми относительное смещение бандажей 1 и 2, и отверстием под ось 14. Ось 14 своими концами неподвижно прикреплена к основанию 13 (в его отверстиях). РоликоJ вые опоры расположены по обе стороны барабана и но его концам.

Привод состоит из электродвигателя 17, ведущей звездочки 18, ведомой звездочки 19, прикрепленной к переднему опорному бандажу 1, и цени (на чертеже дано условное

0 обозначение).

Барабанный грохот работает следующи.м образом.

С номощью маховика 11 червяк вращают в ту или иную сторону. При этом обечай5 ка 6 вращается относительно обоймы 7, что приводит к изменению величины щелн между колосниками 4 и пере.мен1ению обоймы 7 и кольца 3 относительно направляющих планок 5. Таким образом устанавливается необходи.мая величина щели между ко0 лосниками. После этого включают привод и в полость барабана со стороны нереднего онорного бандажа I подают сырье, подлежащее грохочению. Сырье 1ри пере.мещении в барабане по сложной траектории классифицируется. Для дальнейшего регулирования

величины щели между колосниками 4 грохот останавливают и регулирование осупае- ствляют описанным выще образом. Благодаря тому, что колосники 4 выполнены составными из двух частей, между которыми установлен регулятор величины проходной щели, увеличивается отношение радиуса R (диаметра) барабана к длине L отдельных частей колосников 4 и, как сле дствие, рас- щиряется диапазон регулирования величины плели между колосника.ми.

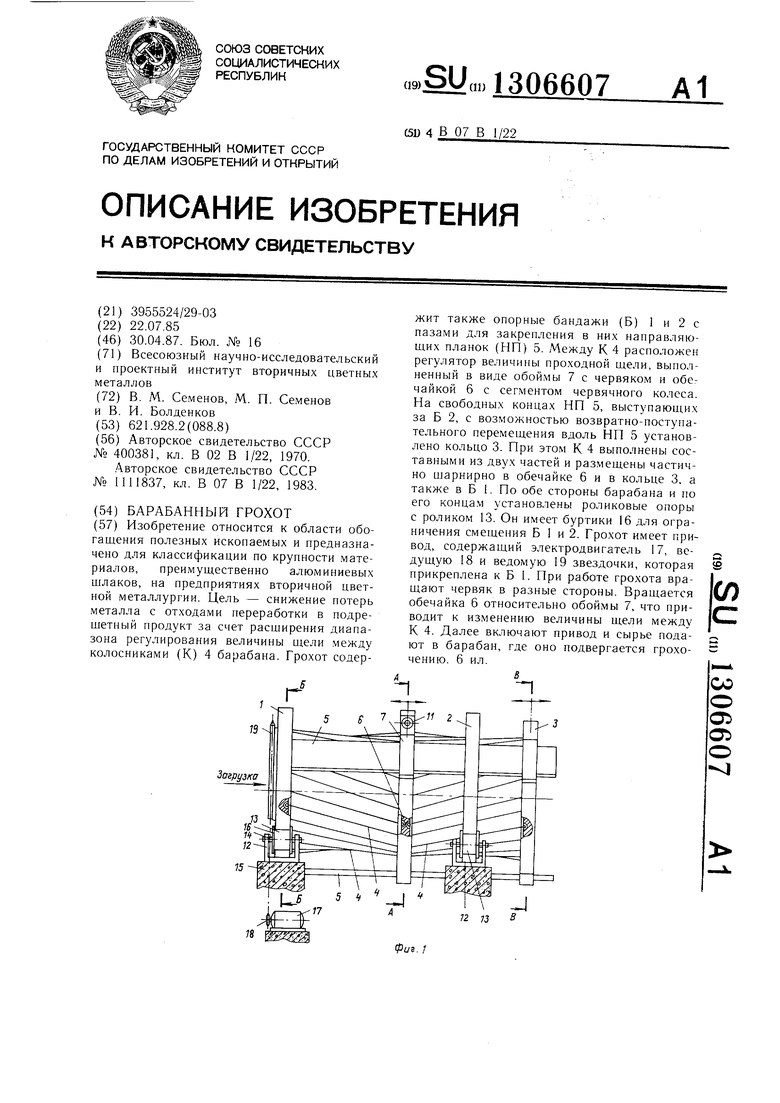

5 Для доказательства этого утверждения представим диапазон регулирования величины щели как отнощение .между наибольшей щириной щели RMSKC, равной расстоянию между колосниками при их расположении параллельно оси барабана, и наименьшей п ириной проходной щели RHVIH равной расстоянию между колосниками при повороте обечайки 6 на некоторый оптимальный угол опт, не зависящий от радиуса барабана (см. фиг. 5 и 6).

0

55

Как видно из фиг. о, уменьшение величины проходных щелей барабана происходит в результате поворота обечайки на угол dL и

смещения одного из концов колосника по дуге d d.

d d Rci; d d 2Rsin-|.

где R - радиус барабана;

Л-угол поворота обечайки, рад.

Наибольший теоретически возможный угол новорота d, нри котором достигается наибольшее уменьшение ширины проходной щели, равно рад, или 180°.

Практически оптимальное значение угла сЛ значительно меньше и выбирается из условия сужения радиуса барабана в середине эллипсоида вращения:

R RCOS- si (0,7-0,85) R,

что примерно соответствует углу оСопг 60-90°.

Полагая (с достаточной для практики точностью), что фигура, образуемая двумя рядом расположенными колосниками, является параллелограммом, то, развернув просеивающую поверхность барабана (с.м. фиг. 6) находим

и- h ;in У- - -ААЖЖ

HUH мам в L

Откуда

j-vjijiaxc L 1

- MWH cosy VI - sitter

,

Vl-Ч (.Ь.)г SWz

Как видно из последнего выражения, с увеличением отнощения R/L диапазон регулирования величины проходных щелей увеличивается.

Пример. Рассмотрим барабан, у которого отпощение длины колосников к диаметру барабана составляет 1,4, а угол поворота обечайки о(зд 2:80° « 1,4 рад.

Тогда -| -5-.V 0,356;

U I, ri

D

J.

V 1 - 0,3562. 1,65

В случае выполнения барабана в соответствии с изобретением (с колосниками, состоящими из двух частей), длина L отдельны.х частей колосников уменынается примерно вдвое при неиз.менных нрочих условиях (при неизменном диаметре и обп1ей длине барабана и и том же угле «(опт ) Тогда R/L 0,7;

Q

V J- 0,72 1,65

Из приведенного примера видно, что выполнение барабана в соответствии с предлагаемым изобретением позволяет при равных прочих условиях увеличить диапазон регулирования величины проходных па.елей более чем в 2 раза.

После регулирования ширины проходных щелей барабана включается привод и работа грохота продолжается.

20

Формула изобретения

Барабанный грохот, содержащий барабан, выполненный из колосников, опорные бандажи, роликовые опоры, направляющие планки, закрепленные к опорным бандажам,

регулятор величины проходной щели .между колосниками, выполненный в виде обоймы с червяком и концентрической обечайки с сегментом червячного колеса, и привод, причем колосники закреплены шарнирно в обечайке регулятора и в одном из опорных бандажей, отличающийся тем, что, с целью снижения потерь металла с отходами переработки в подрешетный продукт за счет расншре- ния диапазона регулирования величины Hie- ли между колосниками барабана, грохот снабжен кольцом, установленным на свободных концах направляющих планок, выступающих за один из опорных бандажей с возможностью возвратно-поступательного перемещения вдоль направляющих планок, при этом колосники выполнены составными из

двух частей, а регулятор величины проходной щели расположен между составными частями колосников, причем часть колосников закреплена щарнирно в концентрической обечайке регулятора и в кольце.

ГО

11

S 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный грохот | 1983 |

|

SU1111837A1 |

| Барабанный грохот | 1984 |

|

SU1251964A2 |

| Барабанный колосниковый грохот | 1977 |

|

SU806157A1 |

| БАРАБАННЫЙ ГРОХОТ | 1991 |

|

RU2043172C1 |

| ГРОХОТ | 1991 |

|

RU2043171C1 |

| Приемный комплекс дробильно-перегрузочного пункта в карьере при комбинированном транспорте | 1990 |

|

SU1816517A1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ И ОБОГАЩЕНИЯ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2011 |

|

RU2466275C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1992 |

|

RU2019313C1 |

| Электрод для контактной роликовой сварки | 1972 |

|

SU455827A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2071391C1 |

Изобретение относится к области обогащения полезных ископаемых и предназначено для классификации по крупности материалов, преимуа1ественно алюминиевых шлаков, на предприятиях вторичной цветной металлургии. Цель - снижение потерь металла с отходами переработки в подре- шетный продукт за счет расширения диапазона регулирования величины щели между колосниками (К) 4 барабана. Грохот содерУ9 Загрузка ;8 жит также опорные бандажи (Б) 1 и 2 с пазами для закрепления в них направляющих планок (НП) 5. Между К 4 расположен регулятор величины проходной щели, выполненный в виде обой.мы 7 с червяком и обсг чайкой 6 с сегментом червячного колеса. На свободных концах НП 5, выступающих за Б 2, с возможностью возвратно-поступательного перемещения вдоль НП 5 установлено кольцо 3. При этом К 4 выполнены составными из двух частей и размещены частично щарнирно в обечайке бив кольце 3. а также в Б 1. По обе стороны барабана и по его конца.м установлены роликовые опоры с роликом 13. Он имеет буртики 16 для ограничения смещения Б I и 2. Грохот имеет привод, содержащий электродвигатель 17, ведущую 18 и ведомую 19 звездочки, которая прикреплена к Б 1. При работе грохота вращают червяк в разные стороны. Вращается обечайка 6 относительно обоймы 7, что приводит к изменению величины щели между К 4. Далее включают привод и сырье подают в барабан, где оно подвергается гро.хо- чению. 6 ил. В S сл со о О5 Oi о фиг. J

фиг. J

Фиг.

(риг, 5

.6

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU400381A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка для угольной пыли | 1928 |

|

SU11837A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-04-30—Публикация

1985-07-22—Подача