11

Изобретение относится к устройствам для гальванопластического изготовления деталей и может быть использовано в устройствах для гальванических покрытий.

Цель изобретения - повьшение производительности и сокращение потерь металла и тока на дендритообразова- ние.

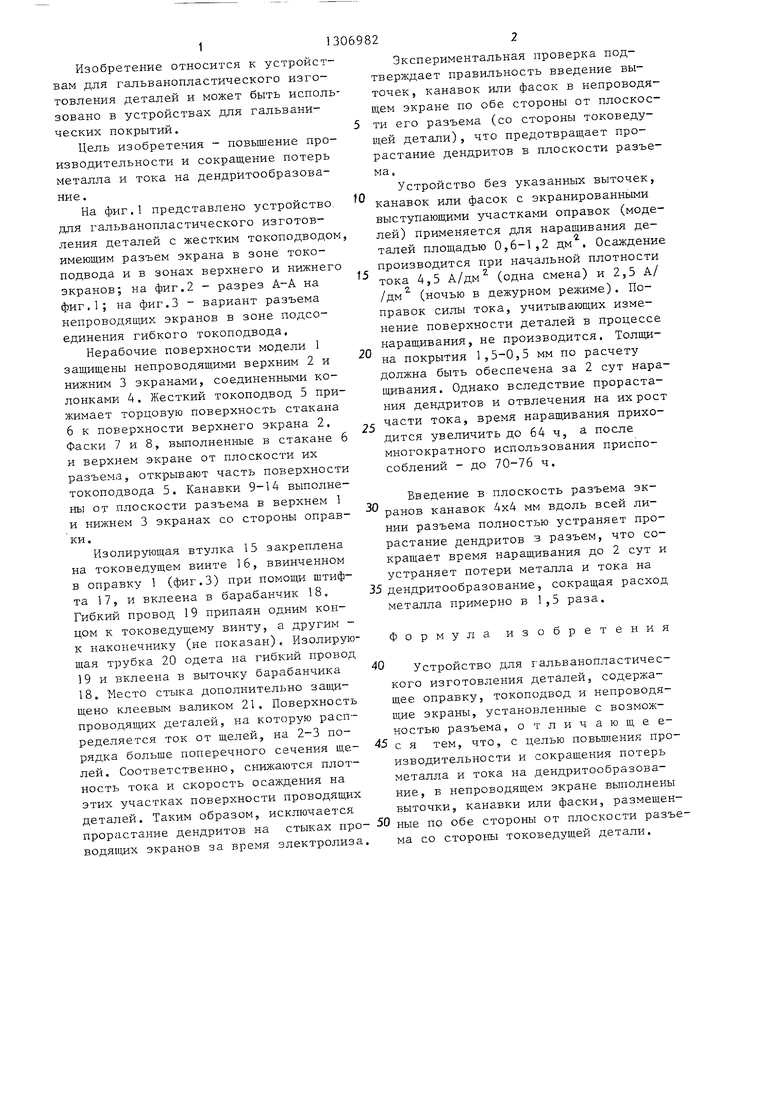

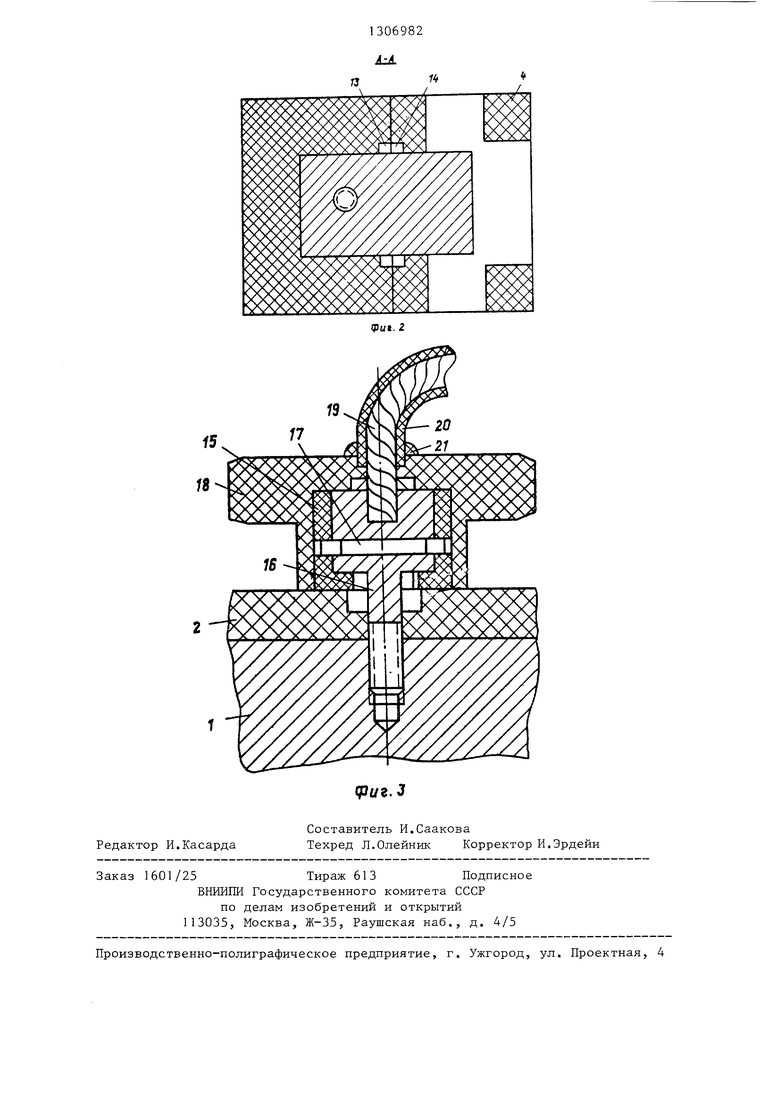

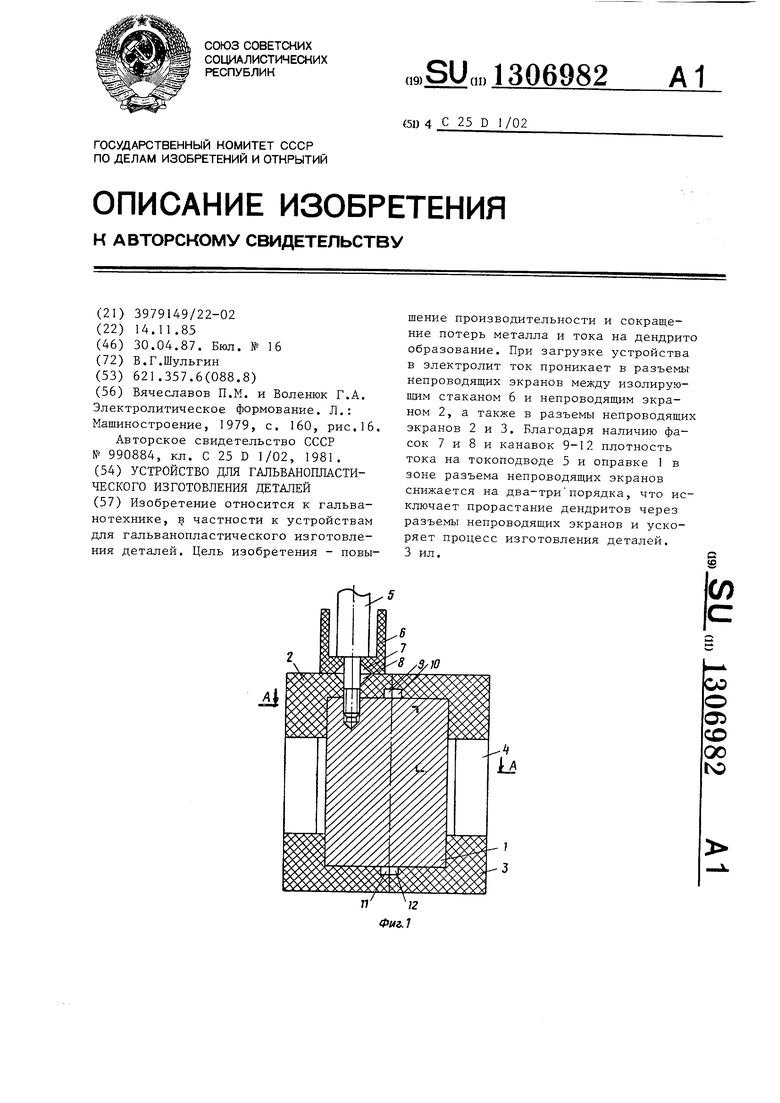

На фиг.1 представлено устройство для гальванопластического изготовления деталей с жестким токоподводом имеющим разъем экрана в зоне токо- подвода и в зонах верхнего и нижнего экранов; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант разъема непроводяа их экранов в зоне подсоединения гибкого токоподвода.

Нерабочие поверхности модели 1 защищены непроводящими верхним 2 и нижним 3 экранами, соединенными колонками 4. Жесткий токоподвод 5 прижимает торцовую поверхность стакана 6 к поверхности верхнего экрана 2, Фаски 7 и 8, выполненные в стакане 6 и верхнем экране от плоскости их разъема, открывают часть поверхности токоподвода 5. Канавки 9-14 выполнены от плоскости разъема в верхнем 1 и нижнем 3 экранах со стороны оправки.

Изолирующая втулка 15 закреплена на токоведущем винте 16, ввинченном в оправку 1 (фиг.З) при помощи штифта 17, и вклеена в барабанчик 18, Гибкий провод 19 припаян одним концом к токоведущему винту, а другим - к наконечнику (не показан), Изолирующая трубка 20 одета на гибкий провод 19 и вклеена в выточку барабанчика 18. Место стыка дополнительно защищено клеевьм валиком 21, Поверхность проводящих деталей, на которую распределяется ток от щелей, на 2-3 порядка больше поперечного сечения щелей. Соответственно, снижаются плотность тока и скорость осаждения на этих участках поверхности проводящих деталей. Таким образом, исключается прорастание дендритов на стыках проводящих экранов за время электролиза

5

0

5

Экспериментальная проверка подтверждает правильность введение выточек, канавок или фасок в непроводящем экране по обе стороны от плоскости его разъема (со стороны токоведу- щей детали), что предотвращает прорастание дендритов в плоскости разъема.

Устройство без указанных выточек, канавок или фасок с экранированными выступающими участками оправок (моделей) применяется для наращивания деталей площадью 0,6-1,2 дм . Осаждение производится при начальной плотности тока 4,5 А/дм (одна смена) и 2,5 А/ /дм (ночью в дежурном режиме). Поправок силы тока, учитывающих изменение поверхности деталей в процессе наращивания, не производится. Толщина покрытия 1,5-0,5 мм по расчету должна быть обеспечена за 2 сут наращивания. Однако вследствие прорастания дендритов и отвлечения на их рост части тока, время наращивания приходится увеличить до 64 ч, а после многократного использования приспособлений - до 70-76 ч.

Введение в плоскость разъема экранов канавок 4x4 мм вдоль всей линии разъема полностью устраняет прорастание дендритов 3 разъем, что сокращает время наращивания до 2 сут и устраняет потери металла и тока на 35 дендритообразование, сокращая расход металла примерно в 1,5 раза.

30

40

45

Формула изобретения

Устройство для гальванопластического изготовления деталей, содержащее оправку, токоподвод и непроводящие экраны, установленные с возможностью разъема, отличающее- с я тем, что, с целью повьшгения производительности и сокращения потерь металла и тока на дендритообразование, в непроводящем экране выполнены выточки, канавки или фаски, размещен- 50 ные по обе стороны от плоскости разъема со стороны токоведущей детали.

Редактор И.Касарда

Составитель И.Саакова

Техред Л.Олейник Корректор И.Эрдейи

Заказ 1601/25Тираж 613Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванопластического изготовления полого изделия | 1985 |

|

SU1281605A1 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1993 |

|

RU2062823C1 |

| Способ гальванопластического изготовления рельефных изделий | 1983 |

|

SU1198133A1 |

| Кремнефтористый электролит меднения | 1982 |

|

SU1062314A1 |

| Гальванопластический способ изготовления плоских перфорированных деталей | 1978 |

|

SU789637A1 |

| Электролит меднения | 1982 |

|

SU1094868A1 |

| Устройство для гальванопластического изготовления деталей | 1981 |

|

SU990884A1 |

| Способ изготовления клавиш клавиатурного поля двухцветного литья | 1986 |

|

SU1433840A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЖЕЛЕЗНЕНИЯ | 1995 |

|

RU2082835C1 |

Изобретение относится к гальванотехнике, : частности к устройствам для гальванопластического изготовления деталей. Цель изобретения - повышение производительности и сокращение потерь металла и тока на дендрито образование. При загрузке устройства в электролит ток проникает в разъемы- непроводящих экранов между изолирующим стаканом 6 и непроводящим экраном 2, а также в разъемы непроводящих экранов 2 и 3. Благодаря наличию фасок 7 и 8 и канавок 9-12 плотность тока на токоподводе 5 и оправке 1 в зоне разъема непроводящих экранов снижается на два-три порядка, что исключает прорастание дендритов через разъемы непроводящих экранов и ускоряет процесс изготовления деталей. 3 ил. с s (Л ОО о сь со сю to

| Вячеславов П.М | |||

| и Воленюк Г.А | |||

| Электролитическое формование | |||

| Л.: Машиностроение, 1979, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Устройство для гальванопластического изготовления деталей | 1981 |

|

SU990884A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-04-30—Публикация

1985-11-14—Подача