O

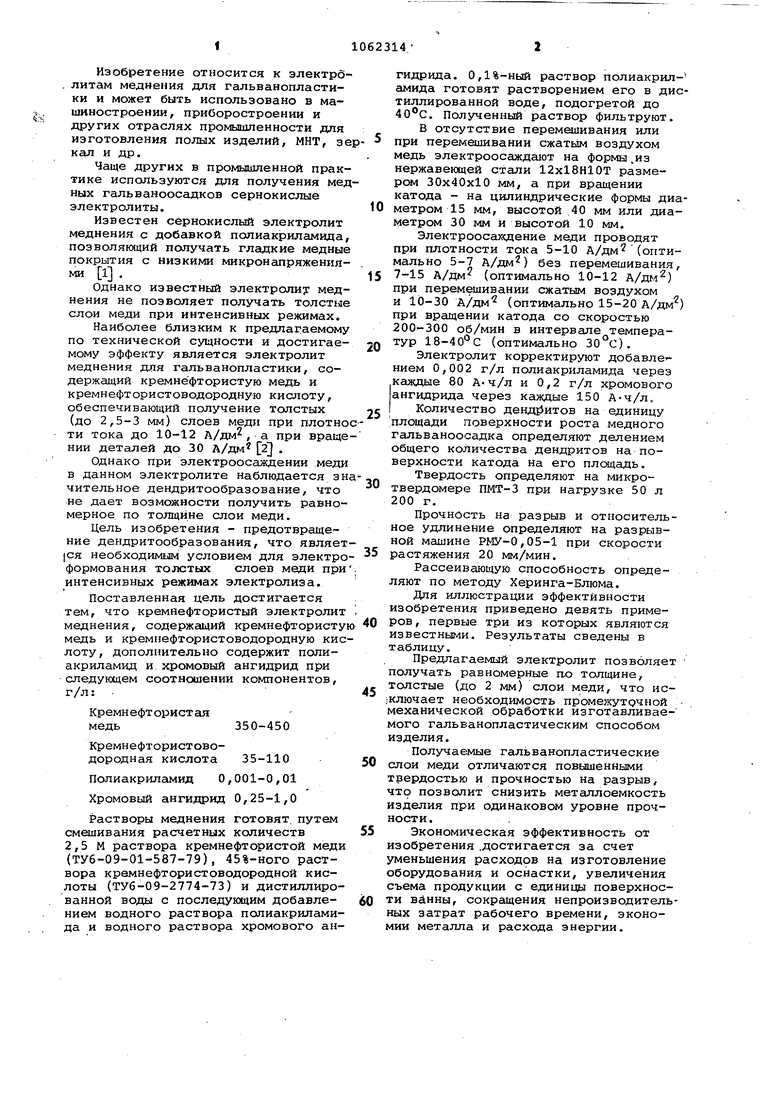

00 Изобретение относится к электролитам меднения для гальванопластики и может быть использовано в машиностроении, приборостроении и других отраслях промышленности для изготовления полых изделий, МНТ, зе кал и др. Чаще других в промышленной практике используются для получения мед ных гальваноосадков сернокислые электролиты. Известен сернокислый электролит меднения с добавкой полиакриламида, позволяющий получать гладкие медные покрытия с низкими микронапряжениями l . Однако известный электроли меднения не позволяет получать толстые слои меди при интенсивных режимах. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является электролит меднения для гальванопластики, содержащий кремнефтористую медь и кремнефтористоводородную кислоту, обеспечивающий получение толстых (до 2,5-3 мм) слоев медн при плотно ти тока до 10-12 л/дм2, а при враще нии деталей до 30 А/дм 2J . Однако при электроосаждении меди в данном электролите наблюдается зн чительное дендритообразование, что не дает возможности получить равномерное по толщине слои меди. Цель изобретения - предотвращение дендритообразования, что являет |ся необходимым условием для электро формования толстых слоев меди при интенсивных режимах электролиза. Поставленная цель достигается тем, что кремнефтористый электролит меднения, содержащий кремнефтористу медь и кремнефтористоводородную кис лоту, дополнительно содержит полиакриламид и хромовый ангидрид при следующем соотношении компонентов, г/л: . Кремн ефт орист ал 350-450 медь Кремнефтористоводородная кислота 35-110 Полиакриламид 0,001-0,01 Хромовый ангидрид 0,25-1,0 Растворы меднения готовят, путем смешивания расчетных количеств 2,5 М раствора кремнефтористой меди (ТУб-09-01-587-79), 45%-ного раствора кремнефтористоводородной кислоты (ТУб-09-2774-73) и дистиллированной воды с последуквдим добавлением водного раствора попиакриламида и водного раствора хромового ангидрида. 0,1%-НЕ 1й раствор полиакриламида готовят растворением его в дистиллирова.нной воде, подогретой до 40°С. Полученный раствор фильтруют. В отсутствие перемешивания или при перемешивании сжать1м воздухом медь электроосаждают на формы ,из нержавеющей стали 12х18Н10Т размером 30x40x10 мм, а при вращении катода - на цилиндрические формы диаметром 15 мм, высотой .40 мм или диаметром 30 мм и высотой 10 мм. Электрооса);сдение меди проводят при плотности тока 5-10 А/дм (оптимально 5-7 А/дм) без перемешивания, 7-15 А/дм (оптимально 10-12 А/дм) при перемешивании сжатым воздухом и 10-30 А/дм2 (оптимально 15-20 А/дм) при вращении катода со скоростью 200-300 об/мин в интервале температур 18-40°С (оптимально 30°С). Электролит корректируют добавлением 0,002 г/л полиакриламида через каждые 80 А-ч/л и 0,2 г/л хромового ангидрида через каждые 150 А-ч/л. Количество денд15итов на единицу площади поверхности роста медного гальваноосадка определяют делением общего количества дендритов на поверхности катода на его площадь. Твердость определяют на микротвердомере ПМТ-3 при нагрузке 50 л 200 г. Прочность на разрыв и относительное удлинение определяют на разрывной машине РЫУ-0,О5-1 при скорости растяжения 20 мм/мин. Рассеившощую способность определяют по методу Херинга-Блюма. Для иллюстрации эффективности изобретения приведено девять примеров, первые три из которых являются известными. Результаты сведены в таблицу. Предлагаемый электролит позволяет получать равномерные по толщине, толстые (до 2 мм) слои меди, что ис;ключает необходимость промежуточной механической обработки изготавливаемого гальванопластическим способом изделия. Получае:мые гальванопластические слои меди отличаются повышенными твердостью и прочностью на разрыв, что позвол:ит снизить металлоемкость изделия при одинаковом уровне прочности. Экономическая эффективность от изобретения .достигается за счет уменьшения расходов на изготовление оборудования и оснастки, увеличения съема продукции с единицы поверхности вйнны, сокрсцдения непроизводительных затрат рабочего времени, экономии металла и расхода энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гальванопластического изготовления полых изделий с наружной оболочкой | 1988 |

|

SU1657543A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 1992 |

|

RU2113553C1 |

| Электролит меднения | 1981 |

|

SU1006547A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 2002 |

|

RU2219293C1 |

| Электролит для меднения печатных плат | 1985 |

|

SU1624059A1 |

| Электролит меднения | 1982 |

|

SU1094868A1 |

| Способ изготовления матрицы для получения образцовых мер шероховатости поверхности | 1980 |

|

SU865993A1 |

| Раствор для создания разделительного слоя при гальванопластическом изготовлении изделий | 1984 |

|

SU1165721A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

КРЕМНЕФТОРИСТЫЙ ЭЛЕКТРОЛИТ МЕДНЕНИЯ, содержащий кремнефтористую медь и кремнефтористоводородную кислоту, отличающийся тем, что, с целью предотвращения дендритообразования, он дополнительно содержит полиакрнламид и хромовый ангидрид при следую«чем соотношении компонентов, г/л: Кремтефтористая 350-450 медь Кремнефтористоводородная кислота 35-110 Полиакриламид 0,001-0,01 Хромовый ангидрид 0,25-1,0 (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЖ Химия, 22, 1974 | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крамер Б.Ш | |||

| Изготовление волноводных звеньев из меди методом ускоренного гальванопластнческого нарсидивания.-Сб | |||

| Гальванопластические методы покрытий и их применение | |||

| М | |||

| МДНТП, 1967, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-23—Подача