Изобретение относится к текстильной промышленности, в частности к нроизводству нетканых иглопробивных материалов, и может быть использовано для изготовления искусственной кожи, а также в ави ацион- ной и швейной промышленности.

Цель изобретения - улучшение эксплуатационных свойств нетканого материала путем уменьшения его поверхностной плотное- ти при одновременном снижении себестоимости материала.

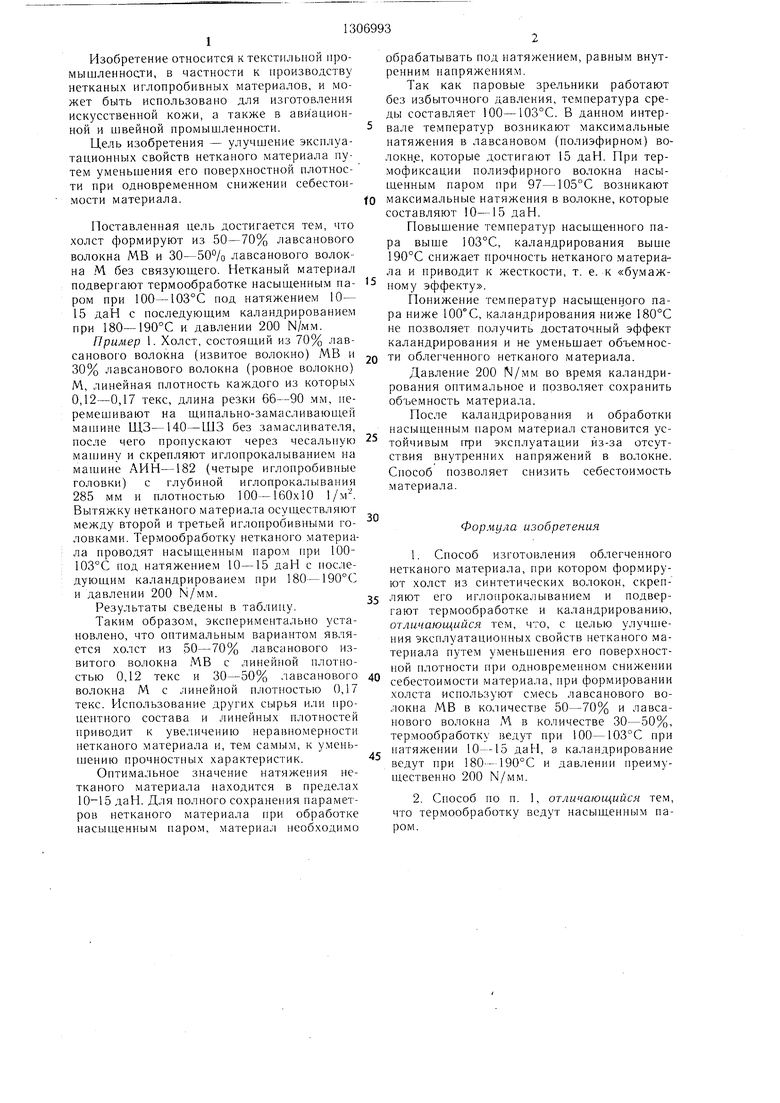

Поставленная цель достигается тем, что холст формируют из 50-70% лавсанового волокна MB и 30-50% лавсанового волокна М без связующего. Нетканый материал подвергают термообработке насыщенным паром при 100-103°С под натяжением 10- 15 даН с последующим каландрированием при 180--190°С и давлении 200 N/MM.

Пример 1. Холст, состоящий из 70% лавсанового волокна (извитое волокно) МБ и 30% лавсанового волокна (ровное волокно) М, линейная плотность каждого из которых 0,12-0,17 текс, длина резки 66-90 мм, перемешивают на щипально-замасливаюшей машине ЩЗ-140-ШЗ без замасливателя, после чего пропускают через чесальную MaHJHHy и скрепляют иглопрокалыванием на машине АЙН-182 (четыре иглопробивные головки) с глубиной иглопрокалывания 285 мм и плотностью 100-160x10 1/м . Вытяжку нетканого материала осуществляют между второй и третьей иглопробивными головками. Термообработку нетканого материала проводят насыщенным паром при 100 103°С под натяжением 10-15 даН с последующим каландрнроваием при 180-190°С и давлении 200 N/MM.

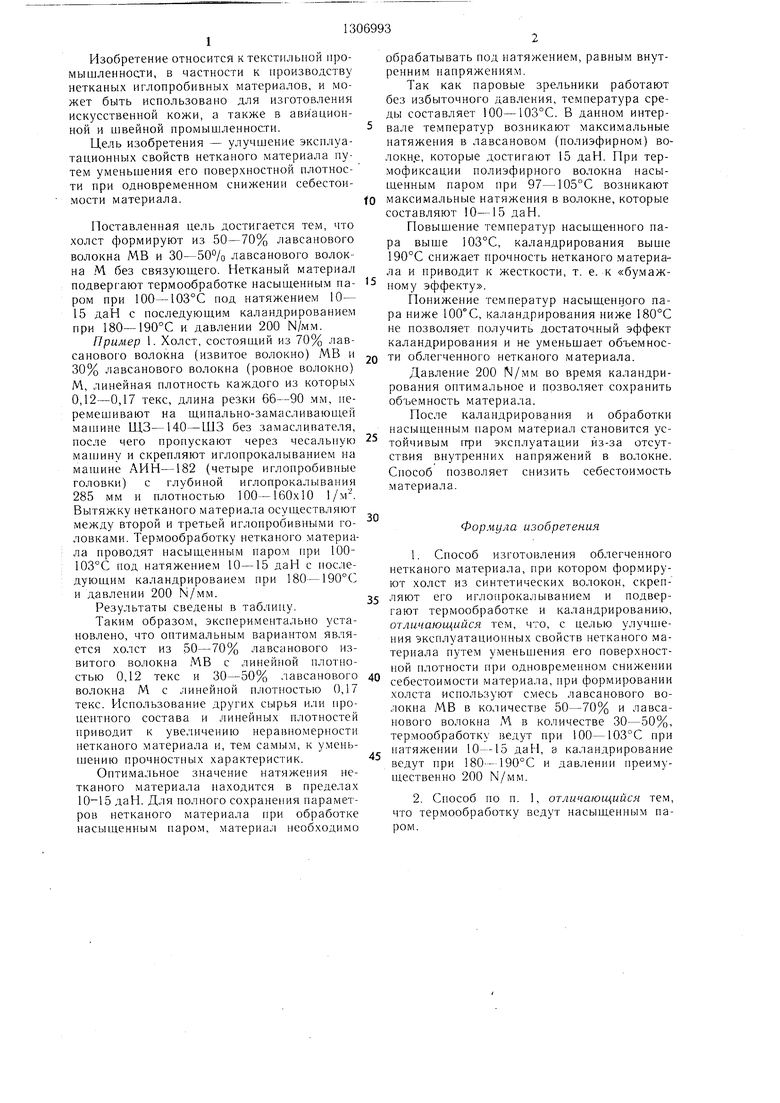

Результаты сведены в таблицу.

Таким образом, экспериментально установлено, что оптимальным вариантом является холст из 50-70% лавсанового извитого волокна MB с линейной плотностью 0,12 текс и 30-50% лавсанового волокна М с линейной нлотностью 0,17 текс. Использование других сырья или про- центного состава и линейных плотностей приводит к увеличению неравномерности нетканого материала и, тем самым, к уменьшению прочностных характеристик.

Оптимальное значение натяжения нетканого материала находится в пределах 10-15 даН. Для полного сохранения параметров нетканого материала при обработке насыщенным паром, материал необходимо

обрабатывать под натяжением, равным внутренним напряжениям.

Так как паровые зрельники работают без избыточного давления, температура среды составляет 100-103°С. В данном интервале температур возникают максимальные натяжения в лавсановом (полиэфирном) во- локн.е, которые достигают 15 даН. При термофиксации полиэфирного волокна насыщенным паром при 97-105°С возникают максимальные натяжения в волокне, которые составляют 10-15 даН.

Повышение температур насыщенного пара выще 103°С, каландрирования выше 190°С снижает прочность нетканого материала и приводит к жесткости, т. е. к «бумажному эффекту.

Понижение температур насыщенного пара ниже 100 С, каландрирования ниже 180°С не позволяет получить достаточный эффект каландрирования и не уменьшает объемности облегченного нетканого материала.

Давление 200 1М/мм во время каландрирования оптимальное и позволяет сохранить объемность материала.

После каландрирования и обработки насыщенным паром материал становится устойчивым при эксплуатации из-за отсутствия внутренних напряжений в волокне. Способ позволяет снизить себестоимость материала.

Формула изобретения

I. Способ изготовления облегченного нетканого материала, при котором формируют холст из синтетических волокон, скрепляют его иглопрокалыванием и подвергают термообработке и каландрированию, отличающийся тем, что, с целью улучшения эксплуатационных свойств нетканого материала путем уменьшения его поверхностной плотности при одновре.менном снижении себестоимости материала, при формировании холста используют смесь лавсанового волокна MB в количестве 50-70% и лавсанового волокна М в количестве 30-50%, термообработку ведут при 100-103°С при натяжении 10--15 даН, а каландрирование ведут при 180--190°С и давлении преиму- пхественно 200 N/MM.

2. Способ по п. что термообработку ром.

1, отличающийся тем, ведут насыщенным паРежим изготовления облегченного нетканого материала я его физико-механические свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2109092C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046858C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1990 |

|

SU1757408A1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА, АРМИРОВАННОГО СЕТКОЙ | 2007 |

|

RU2360050C2 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| Нетканый волокнистый материал | 1977 |

|

SU632774A1 |

| Способ получения амортизирующего многослойного нетканого материала | 1983 |

|

SU1158632A1 |

Изобретение относится к производству нетканого иглопробивного материала и позволяет улушиить его эксплуатационные свойства путем уменьшения повер.хностной плотности материала при одновременном снижении себестоимости. Формируют холст из смеси лавсанового волокна MB, которое берут в количестве 50--70% и лавсанового волокна М, которое берут в количестве 30-50%. Данную смесь подвергают термообработке при 100-103°С при натяжении Ю-15 даН. Каландрирование ведут при 180-190°С при давлении преимущественно 200 N/MM. 1 3. п. ф-лы. 1 табл. со о О5 о со оо

| Способ получения 1-фенил-З-пиразолидона | 1959 |

|

SU129659A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-04-30—Публикация

1984-07-24—Подача