Изобретение относится к спиртовой промышленности, точнее к способам перегонки бражки, и может быть применено в гидролизной и сульфитно-спиртовой отраслях промышленности.

Целью изобретения является снижение расхода пара.

Способ осуществляют следующим образом. Нагретую бражку перегоняют, барду из бражной колонны отводят в первую ступень многоступенчатого испарителя, в которой с помощью эжектора создают разрежение пропуском через него рабочей среды, например пара. При этом барду охлаждают до температуры кипения, соответствующей давлению в первой ступени испарителя, а образовавшийся при этом пар отводят в теплообменник, в котором циркулирует теплопотребитель. Конденсат пара испарения барды из теплообменника направляют во вторую ступень испарителя барды для его охлаждения. Несконденсированный в теплообменнике пар компримируют в эжекторе и направляют на обогрев бражной колонны. Далее барду из первой ступени подают в испаритель второй ступени, где поддерживают более низкое давление. Процесс охлаждения осуществляют так, как и в первой ступени. Давление на каждой ступени охлаждения по ходу процесса уменьшают на 14-55 кПа. В качестве теплопотребителя используют бражку или полупродукты брагоректификации.

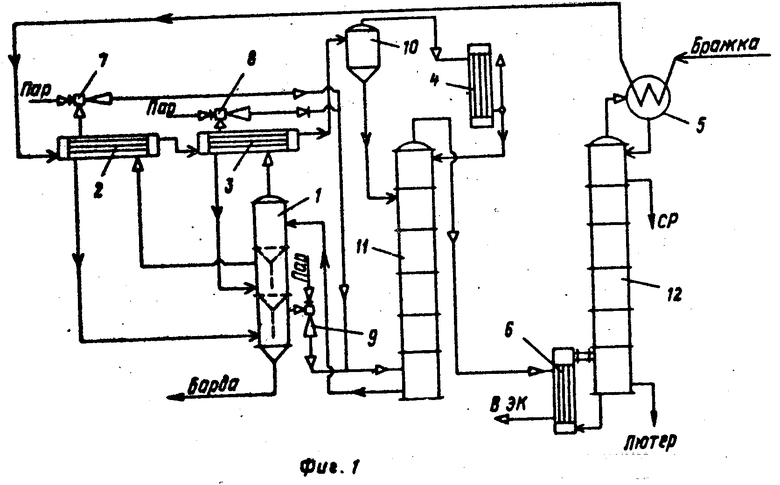

П р и м е р 1. На фиг.1 представлена схема установки для осуществления предлагаемого способа перегонки бражки в условиях спиртового завода.

Установка состоит из трехступенчатого испарителя 1, теплообменников 2, 3, 4, 5 и 6, эжекторов 7, 8 и 9, сепаратора 10 бражки, бражной колонны 11 и ректификационной колонны 12.

Спиртовую бражку, нагретую спиртовым паром из ректификационной колонны 12 до температуры 55оС в теплообменнике 5, направляют в промежуточный теплообменник 2, где ее догревают до температуры 68оС теплом пара испарения барды из второй ступени испарителя 1. Несконденсировавшийся в теплообменнике 2 пар испарения барды компримируют в эжекторе 7 и направляют для обогрева бражной колонны 11.

Далее бражку догревают в промежуточном теплообменнике 3 до температуры 83оС теплом пара испарения барды из первой ступени испарителя 1. Несконденсировавшийся в теплообменнике 3 пар испарения барды компримируют в эжекторе 8 и направляют на обогрев бражной колонны 11. Нагретую бражку дегазируют в сепараторе 10 бражки и перегоняют в бражной колонне 11. Водно-спиртовой пар из колонны 11 направляют для обогрева ректификационной 12 и эпюрационной колонн, работающих под пониженным давлением.

Барду из бражной колонны 11 с температурой 105оС отводят в первую ступень многоступенчатого испарителя 1, где поддерживают давление 65 кПа и соответственно температуру 88оС. Из первой ступени барду отводят во вторую ступень испарителя 1, где охлаждают до температуры 72оС при давлении 34 кПа. В третьей ступени поддерживают давление 20 кПа (температура 60оС) и весь пар испарения барды сжимают в эжекторе 9 и направляют на обогрев бражной колонны 11.

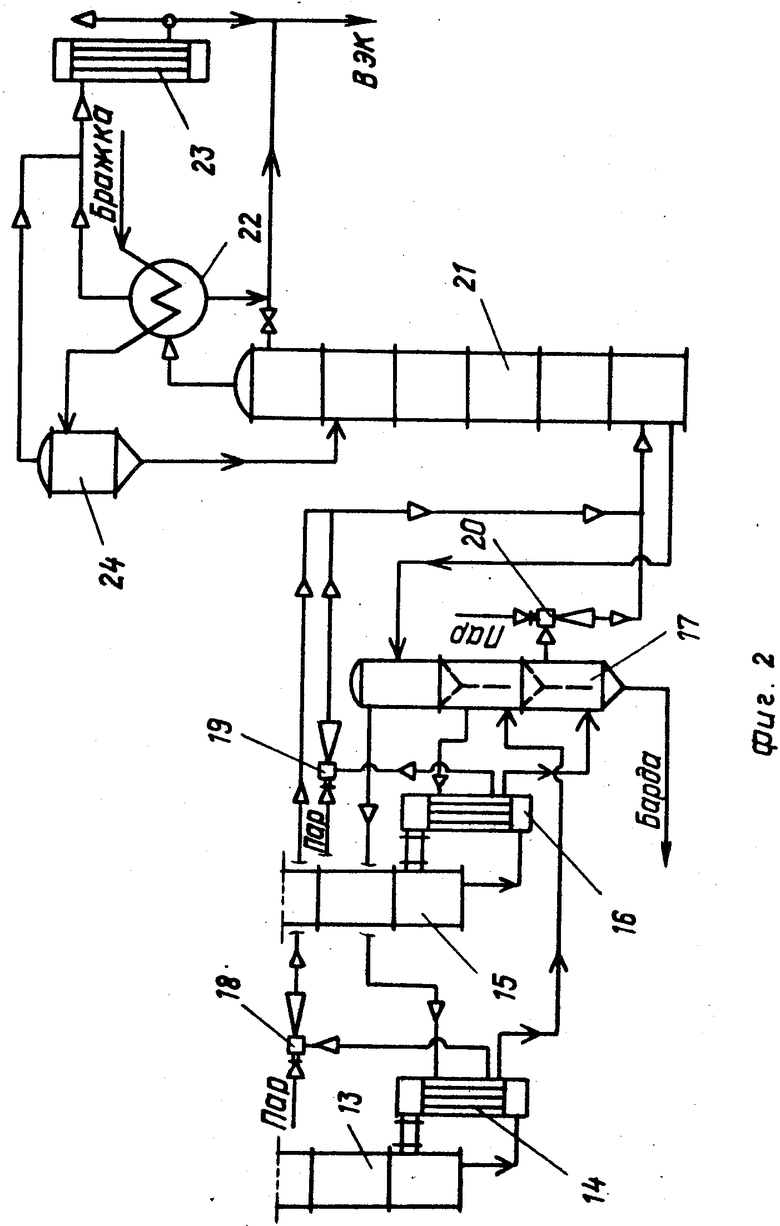

П р и м е р 2. На фиг.2 представлен вариант схемы установки для осуществления предложенного способа в условиях гидролизного завода.

Установка состоит из эпюрационной колонны 13 с кипятильником 14, метанольной колонны 15 с кипятильником 16, трехступенчатого испарителя 17, эжекторов 18, 19 и 20, бражной колонны 21, теплообменников 22 и 23, сепаратора 24 бражки.

Способ осуществляют следующим образом. Гидролизную бражку нагревают в теплообменнике 22 водно-спиртовым паром из бражной колонны 21, дегазируют в сепараторе 24 бражки и перегоняют в колонне 21. Барду из колонны 21 направляют в первую ступень трехступенчатого испарителя 17, в которой с помощью эжектора 18 поддерживают давление 94,3 кПа, которому соответствует температура 98оС. Пар испарения барды из первой ступени испарителя 17 направляют в кипятильник 14 эпюрационной колонны 13, где он конденсируется, отдавая тепло для обогрева колонны (температура в кубовой части эпюрационной колонны 13 около 93оС). Несконденсировавшийся в кипятильнике 14 пар компримируют в эжекторе 18 и направляют для обогрева бражной колонны 21. Барду из первой ступени испарителя 17 подают во вторую ступень испарителя, в которой поддерживают давление 65 кПа и соответственно температуру 88оС. Пар испарения барды из второй ступени направляют в кипятильник 16 метальной колонны 15 (температура в кубовой части метанольной колонны около 83оС). Пpи конденсации пара испарения барды в кипятильнике 16 выделившееся тепло обогревает метанольную колонну, а несконденсировавшийся остаток пара компримируют в эжекторе 19 и направляют для обогрева бражной колонны 21. Барду из второй ступени испарителя 17 направляют в третью ступень, где охлаждают до температуры 73оС при давлении 34 кПа. Пар испарения барды компримируют эжектором 20 и направляют для обогрева бражной колонны 21. Барду из третьей ступени испарителя отводят на дальнейшую переработку.

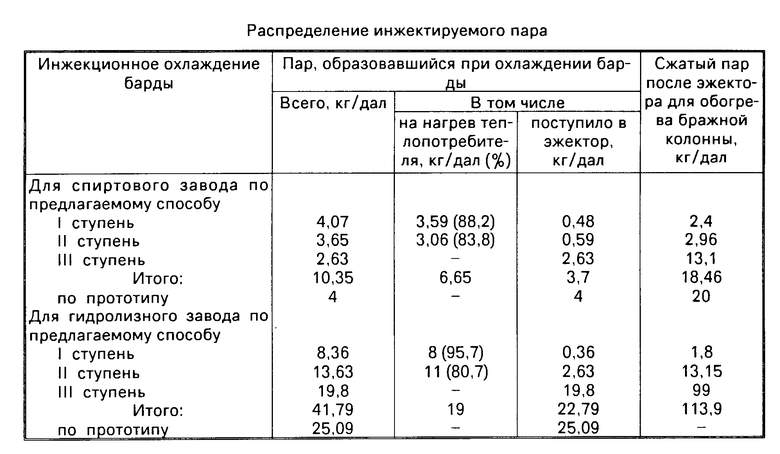

Данные по расходу пара (согласно примерам 1 и 2) отражены в таблице.

Предлагаемый способ позволяет снизить расход пара: для спиртового завода экономия пара составляет 6,35 кг/дал, для гидролизного 16,7 кг/дал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перегонки бражки | 1986 |

|

SU1414865A1 |

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1989 |

|

SU1655104A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579937C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2016 |

|

RU2651485C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579943C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2016 |

|

RU2651480C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579919C1 |

| Способ получения ректификованного спирта | 1982 |

|

SU1139746A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579896C1 |

| Способ производства ректификованного спирта | 1990 |

|

SU1747472A1 |

Изобретение может найти применение в гидролизной и сульфитно-спиртовой промышленности. Целью изобретения является снижение расхода пара. Бражку нагревают и перегоняют с получением барды и бражного дистиллята, после чего барду подвергают инжекционному охлаждению под давлением, ступенчато уменьшающимся по ходу процесса на 14 55 кПа на каждой ступени, в многоступенчатом испарителе, охлаждение ведут до температуры кипения, соответствующей давлению в первой ступени испарителя. Образовавшийся при этом пар отбирают и использут для нагрева теплопотребителя, в качестве которого используют бражку или полупродукты благоректификации, несконденсировавшиеся пары компримируют и направляют на перегонку бражки, а конденсат возвращают в процесс охлаждения на вторую ступень испарения барды. Барду после первой ступени охлаждения подают на последующую ступень охлаждения, которую осуществляют при давлении на 14 55 кПа ниже, чем на предыдущей ступени. Нагрев теплопотребителя проводят при давлении, равном давлению в зоне отбора пара в процессе охлаждения барды. 2 з. п. ф-лы, 2 ил. 1 табл.

| Стабников В.Н | |||

| Перегонка и ректификация этилового спирта | |||

| М.: Пищевая промышленность, 1969, с.427-429. |

Авторы

Даты

1995-10-20—Публикация

1984-11-06—Подача