о координате положения головки 1. В устройстве блоком 7 задания распределения профиля по длине бочки валка вырабатывается код требуемой .величины профиля 0. (х),. а на выходе элемента 10 сравнения - сигнал й8 (х) (х) - § г(х) в том сечении, в котором находится головка 1. На выходе блока 13 появляется максимальное значение , от сигнала на его входе. После окончания измерения счетчик 5 начинает реверсивный счет, а на выходе сумматора 16 будет присутствовать

1

Изобретение относится к прокатному производству, а именно к автоматическому контролю качества перепшифовки прокатных валков листовых станов на заданный профиль, и может быть ис- пользовано для контроля профиля раз- личных пилиндрических изделий.

Цель изобретения - снижение расхода валков за счет повышения точности контроля качества перешлифовки прокатных валков на заданный профиль и снижение трудоёмкости процесса контроля профилировки валков.

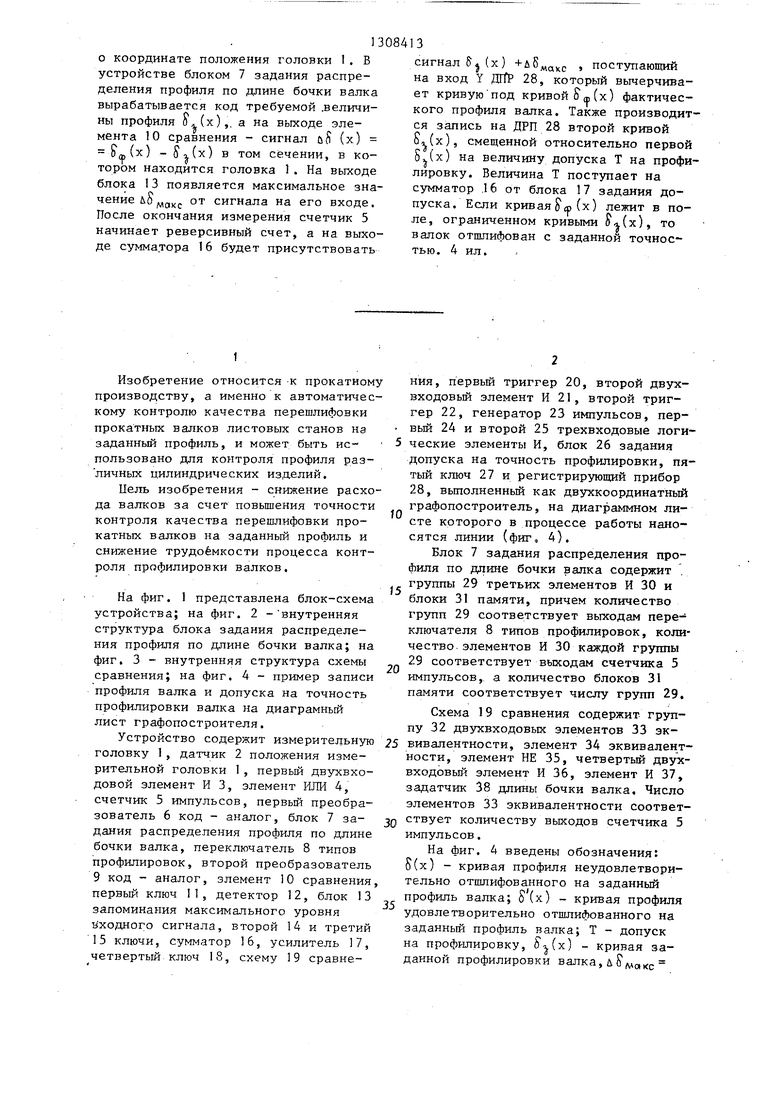

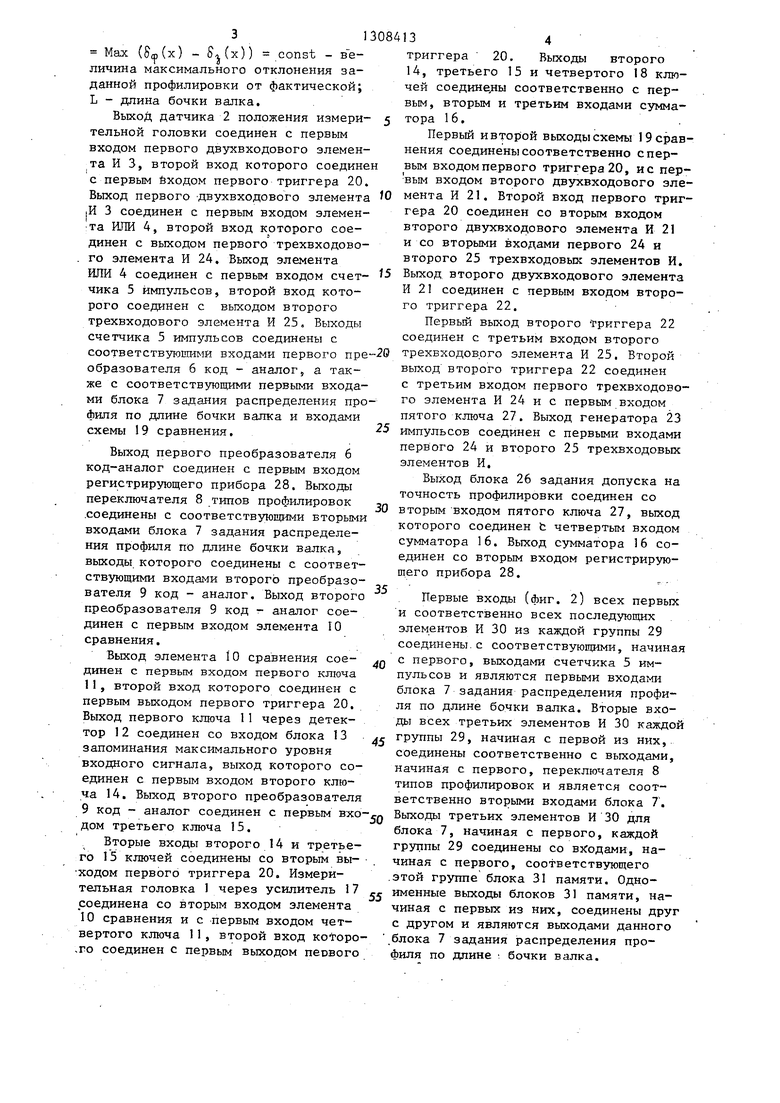

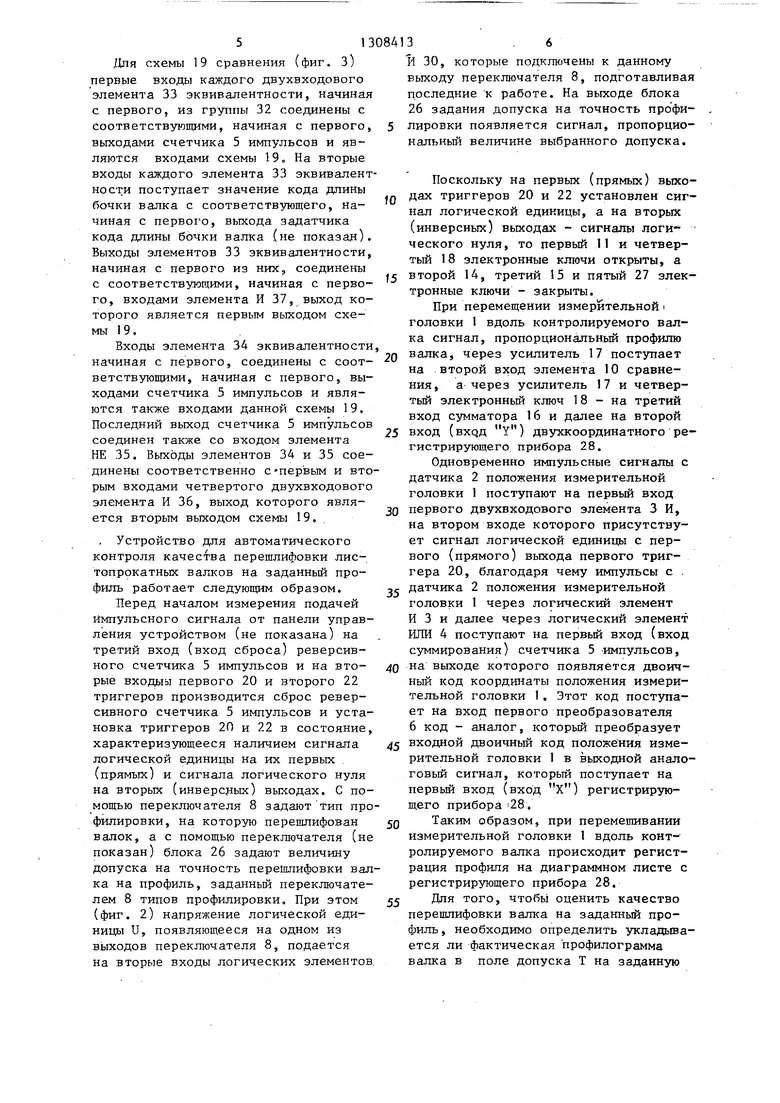

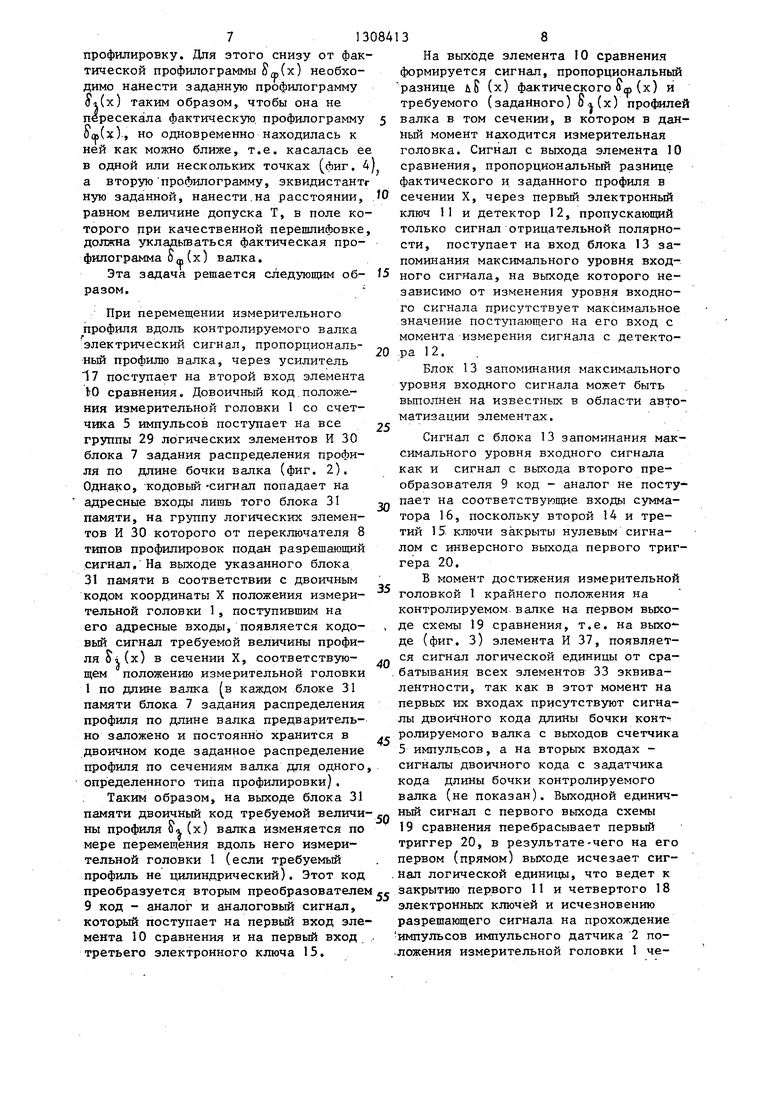

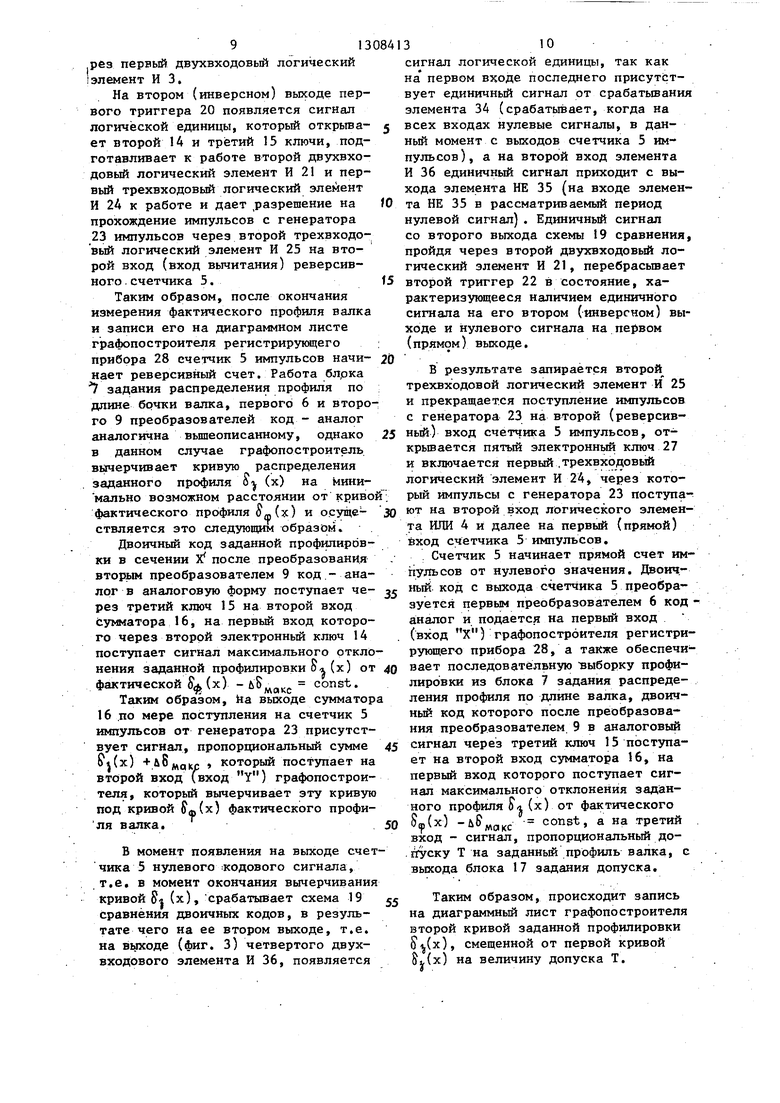

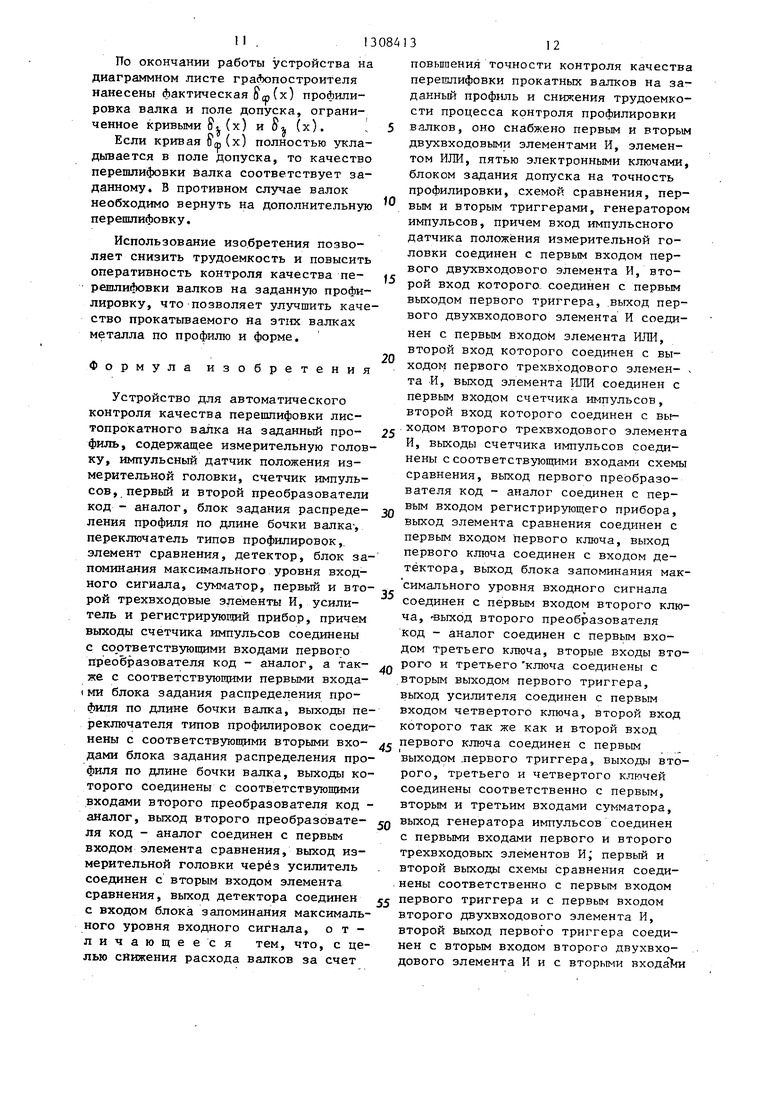

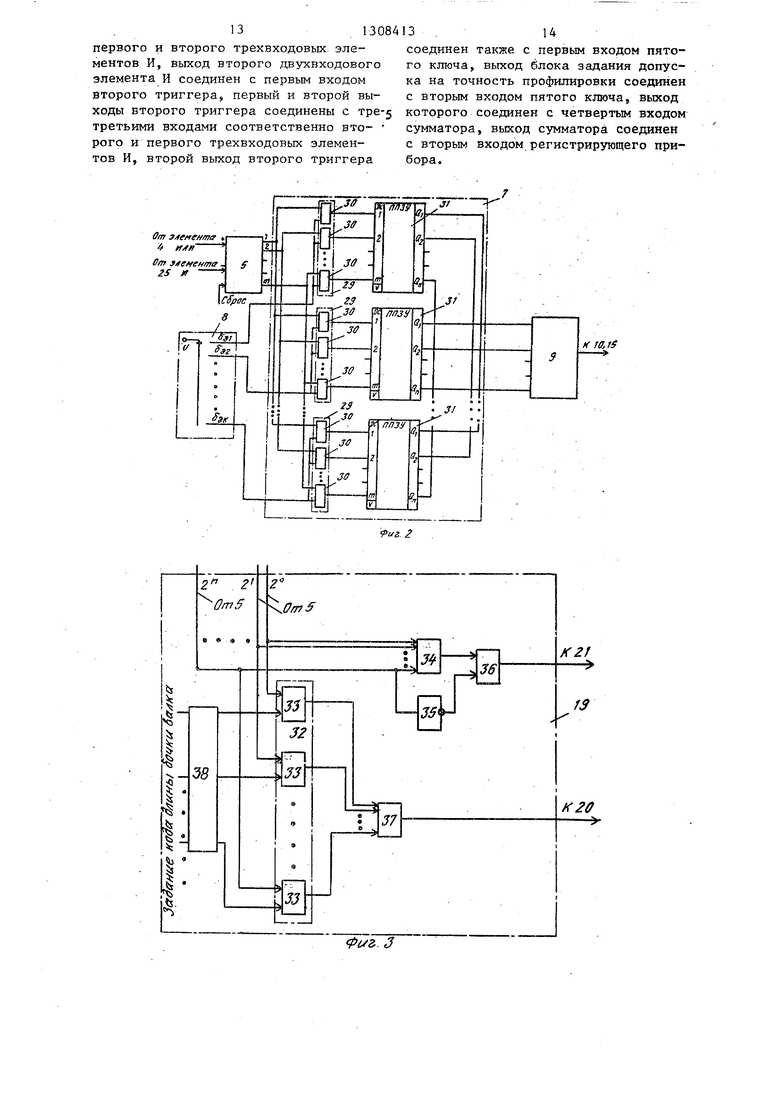

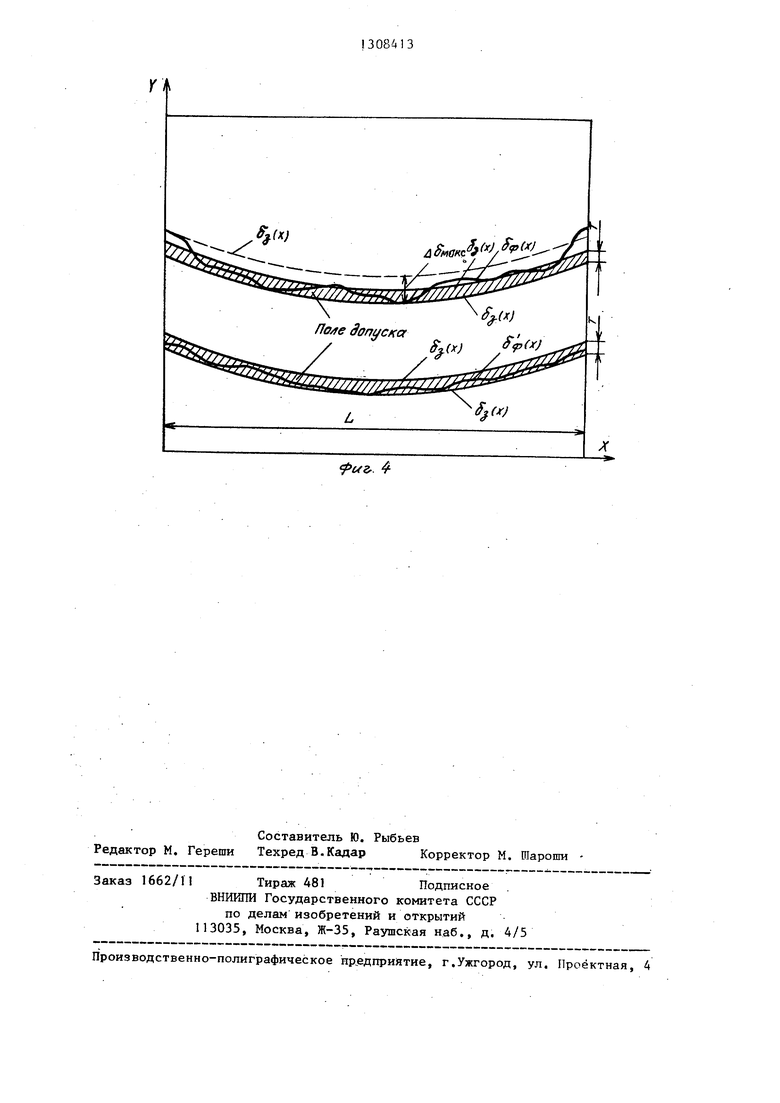

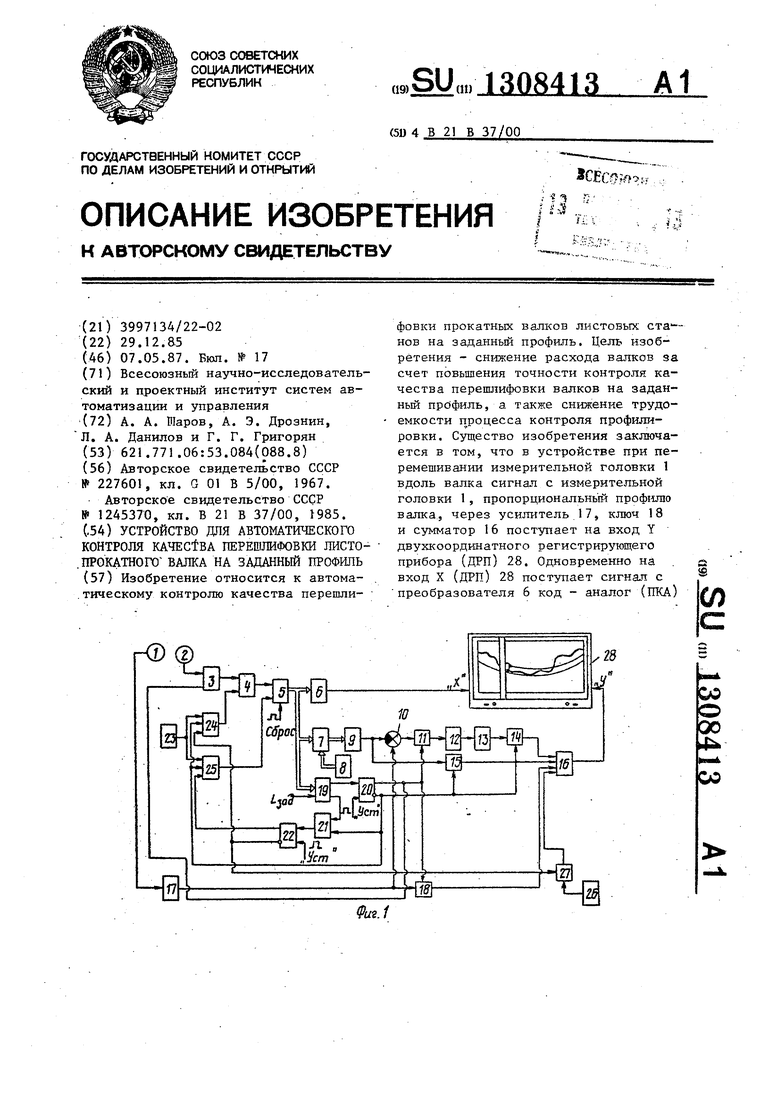

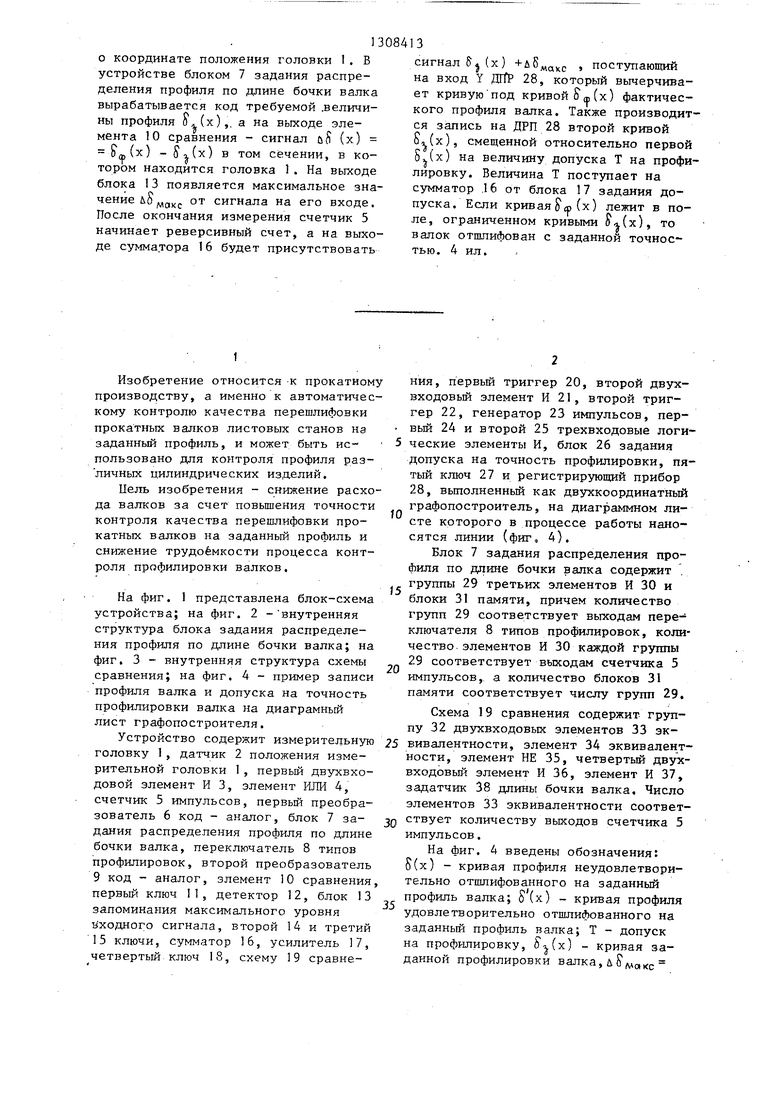

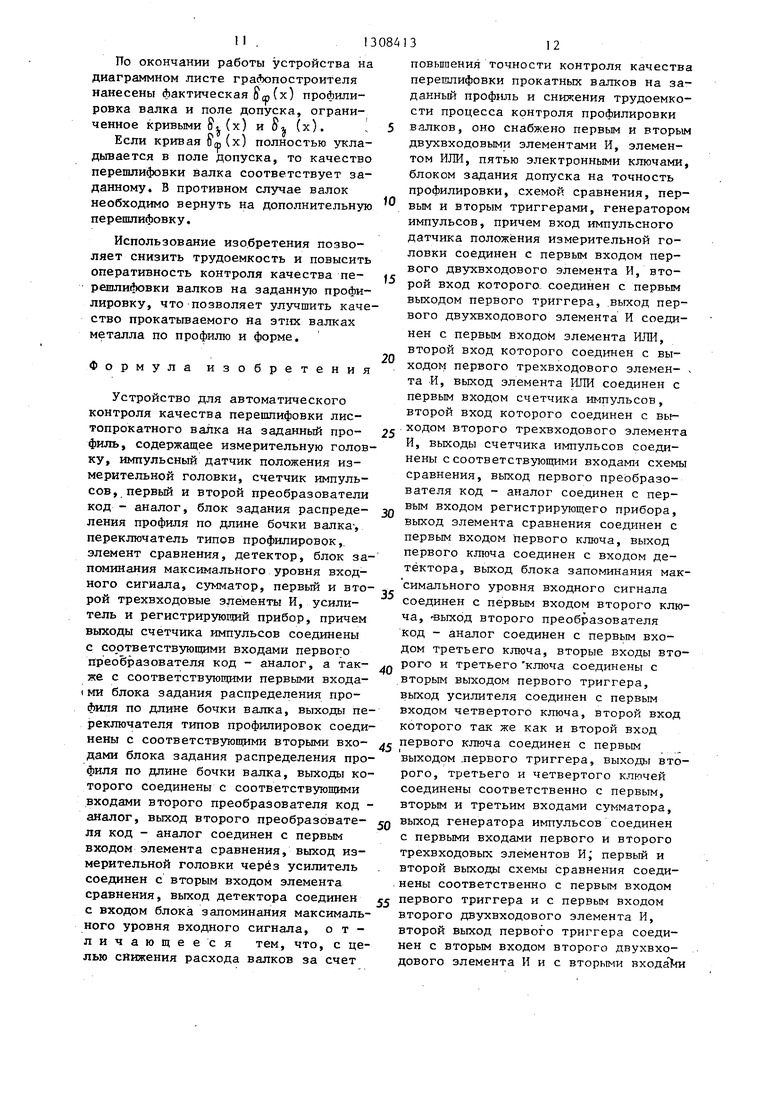

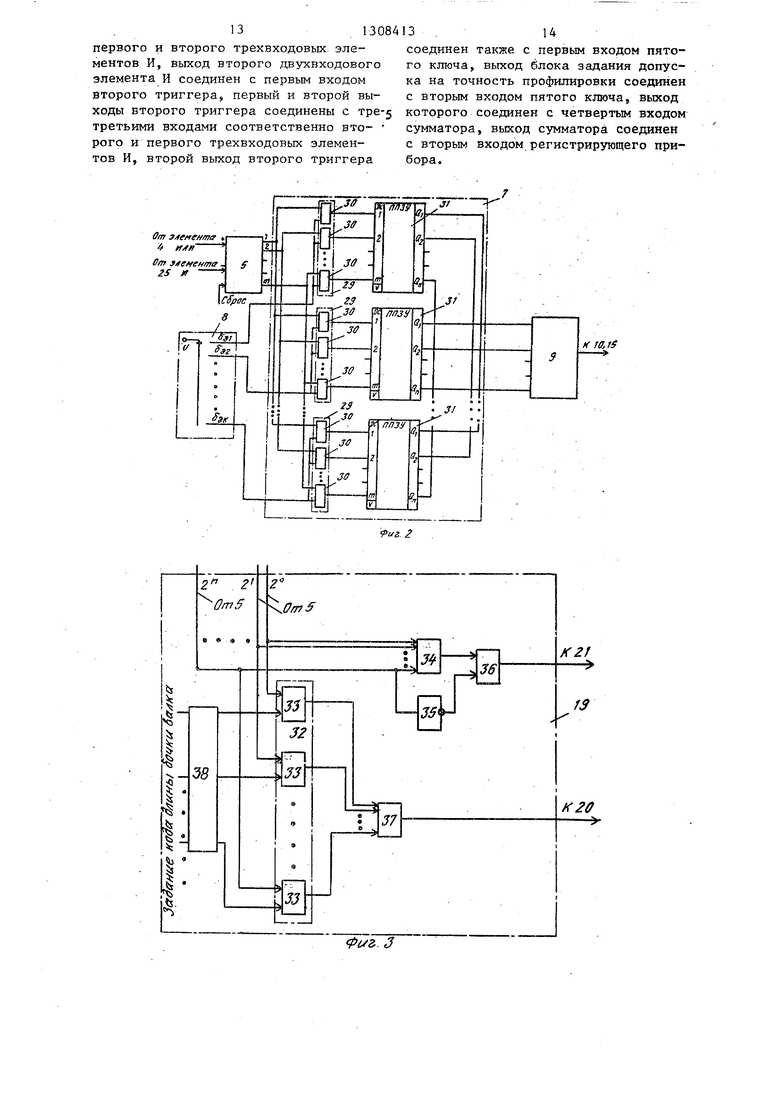

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - внутренняя структура блока задания распределения профиля по длине бочки валка; на фиг. 3 - внутренняя структура схемы сравнения; на фиг. 4 - пример записи профиля валка и допуска на точность профилировки валка на диаграмный лист графопостроителя.

Устройство содержит измерительную головку I, датчик 2 положения измерительной головки 1, первый двухвхо- довой элемент И 3, элемент ИЛИ 4, счетчик 5 импульсов, первый преобразователь 6 код - аналог, блок 7 за- Дания распределения профиля по длине бочки валка, переключатель 8 типов профилировок, второй преобразователь 9 код - аналог, элемент 10 сравнения первый ключ II, детектор 12, блок 13 запоминания максимального уровня входного сигнала, второй 14 и третий 15 ключи, сумматор 16, усилитель 17, четвертый ключ 18, схему 19 сравнесигнал 5j(x) +й5д, , поступающий на вход Y JJfP 28, который вычерчивает кривую под кривой S о, (х) фактического профиля валка. Также производится запись на ДРП 28 второй кривой й.(х), смещенной относительно первой 5Лх) на величину допуска Т на профилировку. Величина Т поступает на сумматор .16 от блока 17 задания допуска. Если кривая S (С (х) лежит в поле, ограниченном кривыми f(x), то валок отшлифован с заданной точностью. 4 ил. -

ния, первый триггер 20, второй двух- входовьм элемент И 21, второй триггер 22, генератор 23 импульсов, пер- вьш 24 и второй 25 трехвходовые логические элементы И, блок 26 задания допуска на точность профилировки, пятый ключ 27 и регистрирующий прибор 28, вьшолненный как двухкоординатный графопостроитель, на диаграммном листе которого в процессе работы наносятся линии (фиг, 4).

Блок 7 задания распределения профиля по длине бочки валка содержит . группы 29 третьих элементов И 30 и блоки 31 памяти, причем количество групп 29 соответствует выходам пере- ключателя 8 типов профилировок, количество элементов И 30 каждой группы 29 соответствует выходам счетчика 5 импульсов, а количество блоков 31 памяти соответствует числу групп 29.

Схема 19 сравнения содержит группу 32 двухвходовых элементов 33 эквивалентности, элемент 34 эквивалентности, элемент НЕ 35, четвертый двух- входовый элемент И 36, элемент И 37, задатчик 38 длины бочки валка. Число элементов 33 эквивалентности соответствует количеству выходов счетчика 5 импульсов.

На фиг. 4 введены обозначения: о(х) - кривая профиля неудовлетворительно отшлифованного на заданный профиль валка; S (x) - кривая профиля удовлетворительно отшлифованного на заданный профиль валка; Т - допуск на профилировку, 5(х) - кривая заданной профилировки валка, л

31

Max (ScoM - (x)) const - зе- личина максимального отклонения заданной профилировки от фактической; L - длина бочки валка.

Выход датчика 2 положения измери- тельной головки соединен с первым входом первого двухвходового элемента И 3, второй вход которого соедине с первым бходом первого триггера 20. Выход первого двухвходового элемента ,И 3 соединен с первым входом элемен- :та ИЛИ 4, второй вход которого соединен с выходом первого трехвходово- го элемента И 24. Выход элемента ИЛИ 4 соединен с первым входом счет- чика 5 импульсов, второй вход которого соединен с выходом второго трехвходового элемента И 25. Выходы счетчика 5 импульсов соединены с соответствзтоЕЩмй входами первого пре образователя б код - аналог, а также с соответствующими первыми входами блока 7 задания распределения про фштя по длине бочки валка и входами схемы 19 сравнения.

Выход первого преобразователя 6 код-аналог соединен с первым входом регистрирующего прибора 28. Выходы переключателя 8 типов профилировок .соединены с соответствзтощими вторыми входами блока 7 задания распределения профиля по длине бочки валка, выходы которого соединены с соответствующими входами второго преобразователя 9 код - аналог. Выход второго преобразователя 9 код - аналог соединен с первым входом элемента 10 сравнения.

Выход элемента 10 сравнения сое- динен с первым входом первого ключа 11, второй вход которого соединен с первым выходом первого триггера 20. Выход первого ключа 11 через детектор 12 соединен со входом блока 13 запоминания максимального уровня входного сигнала, выход которого соединен с первым входом второго ключа 14. Выход второго преобразователя

9код - аналог соединен с первым BXOдом третьего ключа 15.

Вторые входы второго 14 и третьего 15 ключей соединены со вторым вы- ходом первого триггера 20. Измерительная головка 1 через усилитель 17 соединена со вторым входом элемента

10сравнения и с первым входом четвертого ключа 11, второй вход которо-

,го соединен с первым выходом первого

5 О 0

д

5

Q

134

триггера 20. Выходы второго 14, третьего 15 и четвертого 18 ключей соедине,ны соответственно с первым, вторым и третьим входами сумматора 16.

Первый и второй выходы схемы 19 сравнения соединены соответственно с первым входом первого триггера 20, не пер- вым входом второго двухвходового элемента И 21. Второй вход первого триггера 20 соединен со вторым входом второго двухвходового элемента И 21 и со вторыми входами первого 24 и второго 25 трехвходовых элементов И. Выход второго двухвходового элемента И 21 соединен с первым входом второго триггера 22.

Первый выход второго Триггера 22 соединен с третьим входом второго трехвходоврго элемента И 25, Второй выход второго триггера 22 соединен с третьим входом первого трехвходового элемента И 24 и с первым входом пятого ключа 27. Выход генератора 23 импульсов соединен с первыми входами первого 24 и второго 25 трехвходовых элементов И.

Выход блока 26 задания допуска на точность профилировки соединен со вторым входом пятого ключа 27, выход которого соединен t четвертым входом сумматора 16. Выход сумматора 16 соединен со вторьм входом регистрирующего прибора 28.

Первые входы (фиг. 2) всех первых и соответственно всех последзпощих элементов И 30 из каждой группы 29 соединены.с соответствующими, начиная с первого, выходами счетчика 5 импульсов и являются первыми входами блока 7 задания распределения профиля по длине бочки валка. Вторые входы всех третьих элементов И 30 каждой группы 29, начиная с первой из них, соединены соответственно с выходами, начиная с первого, переключателя 8 типов профилировок и является соответственно вторыми входами блока 7. Выходы третьих элементов И 30 для блока 7, начиная с первого, каждой грзшпы 29 соединены со взсодами, начиная с первого, соответствующего этой группе блока 31 памяти. Одноименные выходы блоков 31 памяти, начиная с первых из них, соединены друг с другом и являются выходами данного блока 7 задания распределения профиля по длине бочки валка.

513

Для схемы 19 сравнения (фиг. З) первые входы каждого двухвходового элемента 33 эквивалентности, начиная с первого, из группы 32 соединены с соответствующими, начиная с первого, выходами счетчика 5 импульсов и являются входами схемы 19„ На вторые входы каждого элемента 33 эквивалентности поступает значение кода длины бочки валка с соответствующего, на- чиная с nepBoi o, выхода задатчика кода длины бочки валка (не показан). Выходы элементов 33 эквивалентности, начиная с первого из них, соединены с соответствующими, начиная с первого, входами элемента И 37, выход которого является первым выходом схемы 1 9 ,

Входы элемента 34 эквивалентности начиная с первого, соединены с соот- ветствующими, начиная с первого, выходами счетчика 5 импульсов и являются также входами данной схемы 19. Последний выход счетчика 5 импульсов соединен также со входом элемента НЕ 35. Выходы элементов 34 и 35 соединены соответственно с«первым и вторым входами четвертого двухвходового элемента И 36, выход которого является вторым выходом схемы 19,

,

. Устройство для автоматического контроля качес 1гва перешлифовки листопрокатных валков на заданный профиль работает следующим образом.

Перед началом измерения подачей импульсного сигнала от панели управления устройством (не показана) на третий вход (вход сброса) реверсивного счетчика 5 импульсов и на вто- рые входыы первого 20 и второго 22 триггеров производится сброс реверсивного счетчика 5 импульсов и установка триггеров 20 и 22 в состояние, характеризующееся наличием сигнала логической единицы на их первых (прямых) и сигнала логического нуля на вторых (инверсных) выходах. С помощью переключателя 8 задают тип профилировки, на которую перещлифован валок, а с помощью переключателя (не показан) блока 26 задают величину допуска на точность перейшифовки валка на профиль, заданный переключателем 8 типов профилировки. При этом (фиг. 2) напряжение логической единицы и, появляющееся на одном из выходов переключателя 8, подается на вторые входы логических элементов

, 5 . , ,

15

25

30

40, 45 50е 55.

3. 6

И 30, которые подключены к данному выходу переключателя 8, подготавливая последние к работе. На выходе блока 26 задания допуска на точность профилировки появляется сигнал, пропорцио- нальньш величине выбранного допуска.

Поскольку на первых (прямых) вько- дах триггеров 20 и 22 установлен сигнал логической единицы, а на вторых (инверсных) выходах - сигналы логи- ческого нуля, то первый II и четвертый 18 электронные ключи открыты, а второй 14, третий 15 и пятый 27 электронные ключи - закрыты.

При перемещении измерительнойi головки 1 вдоль контролируемого валка сигнал, пропорциональный профилю валка, через усилитель 17 поступает на второй вход элемента 10 сравнения, а через усилитель 17 и четвертый электронньй ключ 18 - на третий вход сумматора 16 и далее на второй вход (вхдд у) двухкоординатного регистрирующего прибора 28.

Одновременно импульсные сигналы с датчика 2 положения измерительной головки 1 поступают на первый вход первого двухвходового элемента 3 И, на втором входе которого присутствует сигнал логической единицы с первого (прямого) выхода первого триггера 20, благодаря чему импульсы с . датчика 2 положения измерительной головки 1 через логический элемент И 3 и далее через логический элемент ИЛИ 4 поступают на первый вход (вход суммирования) счетчика 5 -импульсов, на выходе которого появляется двоичный код координаты положения измерительной головки 1. Этот код постзша- ет на вход первого преобразователя 6 код - аналог, который преобразует входной двоичный код положения измерительной головки 1 в выходной аналоговый сигнал, который поступает на первый вход (вход Х) регистрирую- прибора 28.

Таким образом, при перемещивании измерительной головки 1 вдоль контролируемого валка происходит регистрация профипя на диаграммном листе с регистрирующего прибора 28.

Для того, чтобы оценить качество перешлифовки валка на заданный профиль , необходимо определить укладьюа- ется ли фактическая профилограмма валка в поле допуска Т на заданную

профилировку. Для этого снизу от фактической профилограммы 8 ф(х) необходимо нанести заданную профилограмму Oi(x) таким образом, чтобы она не пересекала фактическую, профилограмму 5 0(х), но одновременно находилась к ней как можно ближе, т.е. касалась ее в одной или нескольких точках (фиг. 4) а вторую профилограмму, эквидистантг ную заданной, нанести.на расстоянии, JO равном величине допуска Т, в поле которого при качественной перешлифовке, должна укладьшаться фактическая про- филограмма Sqj (х) валка.

Эта задача решается следующим об- J5 разом.

При перемещении измерительного профиля вдоль контролируемого валка электрический сигнал, пропорциональ- ньй профилю валка, через усилитель 17 поступает на второй вход элемента Ю сравнения. Довоичный код.положения измерительной головки 1 со счетчика 5 импульсов поступает на все группы 29 логических элементов И 30 блока 7 задания распределения профиля по длине бочки валка (фиг. 2). Однако, -кодовый-сигнал попадает на адресные входы лишь того блока 31 памяти, на группу логических элементов И 30 которого от переключателя 8 типов профилировок подан разрешающий сигнал. На выходе указанного блока 31 памяти в соответствии с двоичным кодом координаты X положения измерительной головки 1, поступившим на его адресные входы, появляется кодовый сигнал требуемой величины профиля i(x) в сечении X, соответствующем положению измерительной головки 1 по длине валка (в каждом блоке 31 памяти блока 7 задания распределения профиля по длине валка предварительно заложено и постоянно хранится в двоичном коде заданное распределение профиля по сечениям валка для одного определенного типа профилировки).

Таким образом, на выходе блока 31 памяти двоичный код требуемой величины профиля Ог (х) валка изменяется по мере перемещения вдоль него измерительной головки 1 (если требуемьй профиль не цилиндрический). Этот код преобразуется вторым преобразователем 9 код - аналог и аналоговый сигнал, который поступает на первый вход элемента 10 сравнения и на первый вход третьего электронного ключа 15.

O

5

0

5

0

5

0

5

0

5

На выходе элемента IО сравнения формируется сигнал, пропорциональный разнице л5 (х) фактического (р (х) и требуемого (заданного) Ог(х) профилей валка в том сечении, в котором в данный момент находится измерительная головка. Сигнал с выхода элемента 10 сравнения, пропорциональный разнице фактического и заданного профиля в сечении X, через первый электронный ключ 11 и детектор 12, пропускающий только сигнал отрицательной полярности, поступает на вход блока 13 запоминания максимального уровня входного сигнала, на выходе которого независимо от изменения уровня входного сигнала присутствует максимальное значение поступающего на его вход с момента измерения сигнала с детектора 12.

Блок 13 запоминания максимального уровня входного сигнала может быть выполнен на известньк в области автоматизации элементах.

Сигнал с блока 13 запоминания максимального уровня входного сигнала как и сигнал с выхода второго преобразователя 9 код - аналог не поступает на соответствующие входы сумматора 16, поскольку второй 14 и третий 15 ключи закрыты нулевым сигналом с инверсного выхода первого триггера 20.

В момент достижения измерительной головкой 1 крайнего положения на контролируемом валке на первом выходе схемы 19 сравнения, т.е. на выходе (фиг. 3) элемента И 37, появляется сигнал логической единицы от срабатывания всех элементов 33 эквивалентности, так как в этот момент на первых их входах присутствуют сигналы двоичного кода длины бочки конт- ролируемого валка с выходов счетчика 5 импуль.сов, а на вторых входах - сигналы двоичного кода с задатчика кода длины бочки контролируемого валка (не показан). Выходной единичный сигнал с первого выхода схемы 19 сравнения перебрасывает первый триггер 20, в результате-чего на его первом (прямом) выходе исчезает сигнал логической единицы, что ведет к закрытию первого 11 и четвертого 18 электронных ключей и исчезновению разрешающего сигнала на прохождение импульсов импульсного датчика 2 по- .ложения измерительной головки 1 че913

рез первый двухвходовый логический I элемент ИЗ,

На втором (инверсном) выходе первого триггера 20 появляется сигнал логической единицы, который открыва- ет второй 14 и третий 15 ключи, подготавливает к работе второй двухвходовый логический элемент И 21 и первый трехвходовый логический элемент И 2А к работе и дает разрешение на прохождение импульсов с генератора 23 импульсов через второй трехвходовый логический элемент И 25 на второй вход (вход вычитания) реверсивного .счетчика 5.

Таким образом, после окончания измерения фактического профиля валка и записи его на диаграммном листе графопостроителя регистрирукицего прибора 28 ечетчик 5 импульсов начи- нает реверсивный счет. Работа блрка задания распределения профиля по длине бочки валка, первого 6 и второго 9 преобразователей код - аналог аналогична вьшеописанному, однако в данном случае графопостроитель вычерчивает кривую распределения заданного профиля 8- (х) на минимально возможном расстоянии от криво фактического профиля §., (х) и о.суще- ствляется это следующим образом.

Двоичный код заданной профилировки в сечении Х после преобразования BTopJbiM преобразователем 9 код - аналог в аналоговую форму поступает че- рез третий ключ 15 на второй вход сумматора 16, на первый вход которого через второй электронный ключ 14 поступает сигнал максимального отклонения заданной профилировки 5а (х) от фактической (х) - Ь..-., const.

т5МиКС

Таким образом, Ьа выходе сумматор 16 ,по мере поступления на счетчик 5 импульсов от генератора 23 присутствует сигнал, пропорциональный сумме S i(x) +.,. , который поступает на второй вход (вход Y) графопостроителя, который вычерчивает эту кривую под кривой 5 в,(х) фактического профи- ля валка.

В момент появления на выходе счетчика 5 нулевого кодового сигнала, т.е. в момент окончания вычерчивания кривой BI (х), срабатыв1ает схема 19 сравнения двоичных кодов, в результате чего на ее втором выходе, т.е. на выходе (фиг. 3) четвертого двух- входового элемента И 36, появляется

310

сигнал логической единицы, так как на первом входе последнего присутствует единичньй сигнал от срабатьшания элемента 34 (срабатывает, когда на всех входах нулевые сигналы, в данный момент с выходов счетчика 5 импульсов), а на второй вход элемента И 36 единичньй сигнал приходит с выхода элемента НЕ 35 (на входе элемента НЕ 35 в рассматриваемый период нулевой сигнал). Единичный сигнал со второго выхода схемы 19 сравнения, пройдя через второй двухвходовый логический элемент И 21, перебрасьшает второй триггер 22 в состояние, характеризующееся наличием единичного сигнала на его втором (инверсном) выоде и нулевого сигнала на первом (прямом) выходе.

В результате запирается второй трехвходовой логический элемент И 25 и прекращается поступление импульсов с генератора 23 на второй (реверсивный) вход счетчика 5 импульсов, от- крьшается пятый электронный ключ 27 и включается первый .трехвходовый огический элемент И 24, через который импульсы с генератора 23 поступа- т на второй вход логического элемента ИЛИ 4 и далее на первый (прямой) вход счетчика 5 импульсов.

Счетчик 5 начинает прямой счет импульсов от нулевого значения. Двоичный код с выхода счетчика 5 преобразуется первым преобразователем 6 код - аналог и подается на первый вход (вход х) графопостроителя регистрирующего прибора 28, а также обеспечивает последоватёлБную выборку профилировки из блока 7 задания распределения профиля по длине валка, двоичный код которого после преобразования преобразователем 9 в аналоговый сигнал через третий ключ 15 поступает на второй вход сумматора 16, на первый вход которого поступает сигнал максимального отклонения заданного профиля (х) от фактического 5(х) -i&fUdKc - const, а на третий . вход - сигнал, пропорциональный до- йуску Т на заданный профиль валка, с выхода блока 17 задания допуска.

Таким образом, происходит запись на диаграммный лист графопостроителя второй кривой заданной профилировки (х), смещенной от первой кривой 5Лх) на величину допуска Т.

По окончании работы устройства на диаграммном листе графопостроителя нанесены фактическая &ф(х) профилировка валка и поле допуска, ограниченное кривыми & (х) и Ог (х).

Если кривая (х) полностью укладывается в поле допуска, то качество перешлифовки валка соответствует заданному. В противном случае валок необходимо вернуть на дополнительную перешлифовку.

Использование изобретения позволяет снизить трудоемкость и повысить оперативность контроля качества пе- решлифовки валков на заданную профилировку, что позволяет улучшить качество прокатьшаемого На этих валках металла по профилю и форме.

Формула изобретения

Устройство для автоматического контроля качества перешлифовки листопрокатного валка на заданный профиль, содержащее измерительную головку, импульсный датчик положения измерительной головки, счетчик импульсов, первый и второй преобразователи код - аналог, блок задания распределения профиля по длине бочки валка-, переключатель типов профилировок,. элемент сравнения, детектор, блок запоминания максимального уровня входного сигнала, сумматор, первый и второй трехвходовые элементы И, усилитель и регистрирующий прибор, причем выходы счетчика импульсов соединены с соответствующими входами первого преобразователя код - аналог, а также с соответствующими первыми входа- ми блока задания распределения профиля по длине бочки валка, выходы переключателя типов профилировок соединены с соответствующими вторыми входами блока задания распределения профиля по длине бочки валка, выходы которого соединены с соответствующими входами второго преобразователя код - аналог, выход второго преобразователя код - аналог соединен с первым входом элемента сравнения, выход измерительной головки через усилитель соединен с вторым входом элемента сравнения, выход детектора соединен с входом блока запоминания максимального уровня входного сигнала, отличающееся тем, что, с целью снижения расхода валков за счет

0

5

0

5

0

5

0

5

повьппения точности контроля качества перешлифовки прокатных валков на заданный профиль и снижения трудоемкости процесса контроля профилировки валков, оно снабжено первым и вторым двухвходовыми элементами И, элементом ИЛИ, пятью электронными ключами, блоком задания допуска на точность профилировки, схемой сравнения, первым и вторым триггерами, генератором импульсов, причем вход импульсного датчика положения измерительной головки соединен с первым входом первого двухвходового элемента И, второй вход которого- соединен с первым выходом первого триггера, выход первого двухвходового элемента И соединен с первым входом элемента ИЛ 1, второй вход которого соединен с выходом первого трехвходового элемен- та И, выход элемента ИЛИ соединен с первым входом счетчика импульсов, второй вход которого соединен с выходом второго трехвходового элемента И, выходы счетчика импульсов соединены с соответствующими входами схемы сравнения, выход первого преобразователя код - аналог соединен с первым входом регистрирующего прибора, выход элемента сравнения соединен с первым входом первого ключа, выход первого ключа соединен с входом детектора, выход блока запоминания мак- симального уровня входного сигнала соединен с первым входом второго ключа, выход второго преобразователя код - аналог соединен с первым входом третьего ключа, вторые входы второго и третьего ключа соединены с вторым выходом первого триггера, выход усилителя соединен с первым входом четвертого ключа, второй вход которого так же как и второй вход первого ключа соединен с первьм выходом .первого триггера, выходы второго, третьего и четвертого ключей соединены соответственно с первым, вторым и третьим входами сумматора, выход генератора импульсов соединен с первыми входами первого и второго трехвходовых элементов И первый и второй выходы схемы сравнения соединены соответственно с первым входом первого триггера и с первым входом второго двухвходового элемента И, второй выход первого триггера соединен с вторым входом второго двухвходового элемента И и с вторыми входа и

1313084

первого и второго трехвходовых элементов И, выход второго двухвходового элемента И соединен с первым входом второго триггера, первый и второй выходы второго триггера соединены с Tpe-j третьими входами соответственно вто- рого и первого трехвходовых элементов И, второй выход второго триггера

3 .14

соединен также с первым входом пятого ключа, выход блока задания допуска на точность профилировки соединен с вторым входом пятого ключа, выход которого соединен с четвертым входом сумматора, выход сумматора соединен с вторым входом регистрирующего прибора.

От s fHfHinir 4

От 3ffffeHmef . 25 If -

К ta,is

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического измерения и регистрации выработки листопрокатных валков и контроля качества их перешлифовки на заданный профиль | 1985 |

|

SU1308412A1 |

| Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка | 1985 |

|

SU1245370A1 |

| Устройство для автоматического измерения и регистрации выработки листопрокатного валка | 1985 |

|

SU1318315A1 |

| Устройство регулирования профиляВАлКОВ | 1979 |

|

SU844090A1 |

| Устройство для контроля качества электрической изоляции | 1990 |

|

SU1749845A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для измерения длины транспортируемых изделий | 1984 |

|

SU1226022A1 |

| Устройство автоматического поддержания прямолинейности базы очистного агрегата | 1981 |

|

SU1010284A1 |

| Генератор потоков случайных событий | 1979 |

|

SU824178A1 |

| Арифметико-логическое устройство для сложения и вычитания чисел по модулю | 2017 |

|

RU2639645C1 |

Изобретение относится к автома- .тическому контролю качества перешлифовки прокатных валков листовых ста - нов на заданный профиль. Цель изобретения - снижение расхода валков за счет повышения точности контроля качества перештифовки валков на заданный прбфиль, а также снижение трудоемкости процесса контроля профилировки. Существо изобретения заключается в том, что в устройстве при перемешивании измерительной головки 1 вдоль валка сигнал с измерительной головки 1, пропорциональньш профилю валка, через усилитель 17, ключ 18 и сумматор 16 поступает на вход Y двухкоординатного регистрирующего прибора (ДРП) 28. Одновременно на . вход X (ДРП) 28 поступает сигнал с преобразователя 6 код - аналог (ПКА) Р (Л w 00 о 00 4 Фи.1

ffuz.3

.

| Авторское свидетельство СССР № 227601, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка | 1985 |

|

SU1245370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-07—Публикация

1985-12-29—Подача