ной сеткой, составленной семейством кривых заданной профилировки. В устройстве измерительная головка 5 и датчик 6 положения ее по длине валка закреплены на коромысле 3 прибора С контроля формы валков. Коромысло насажено на ось, выполненную в виде винта 4, вращающегойя при достижении индикаторным прибором края валка,чем обеспечивается запись профиля по всей длине валка перенастройки. Для оценки качества перешлифовки используется запись сигнала с головки 5 в функции ее положения по длине валка на диаграммном листе 32 графопостроителя 31 со специальной координатной сеткой. Если кривая фактической профилировки

Изобретение .относится к прокатному производству, а именно к автоматическому контролю качества перешлифовки прокатных валков листовых станов на заданный профиль, и может быть использовано для контроля профиля различных цилиндрических изделий.

Цель изобрет ения - повышение точности контроля качества перешлифовки прокатных валков на заданный профиль

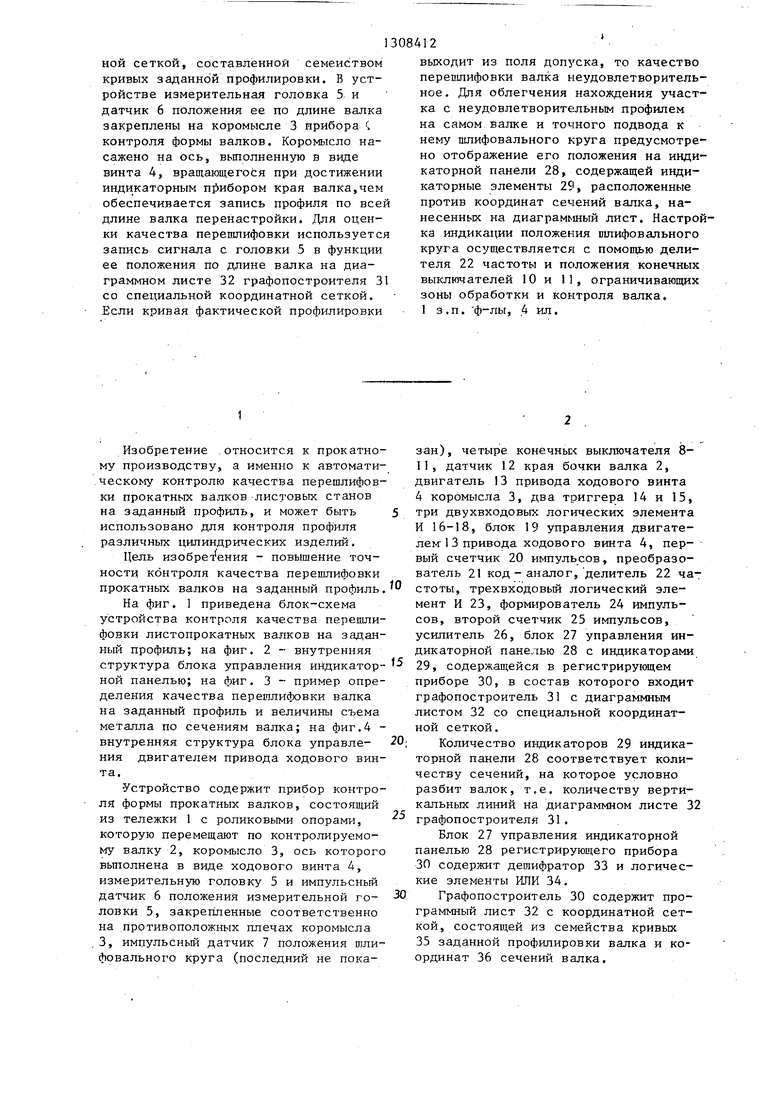

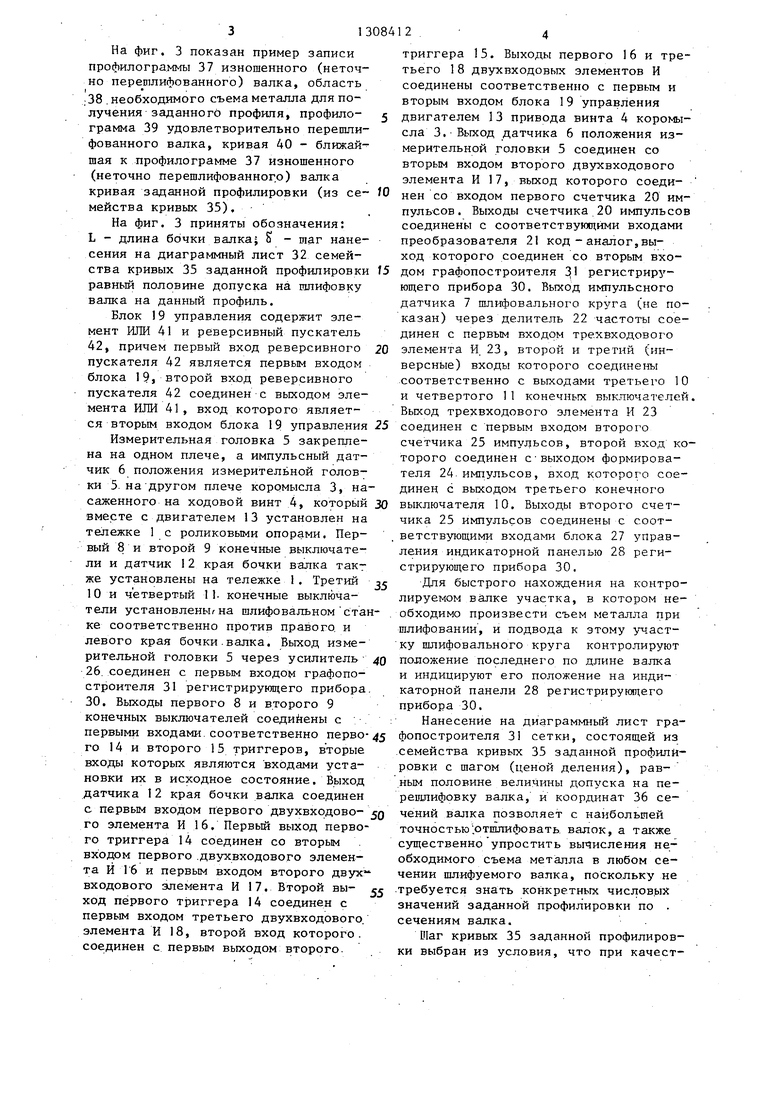

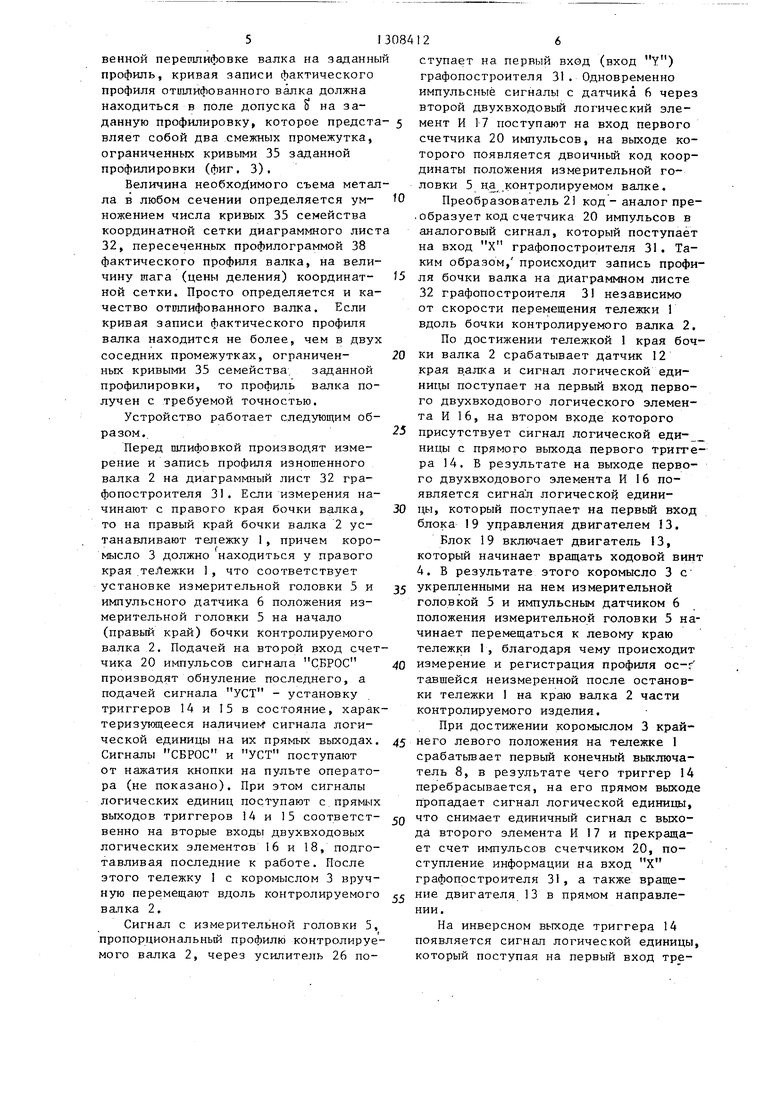

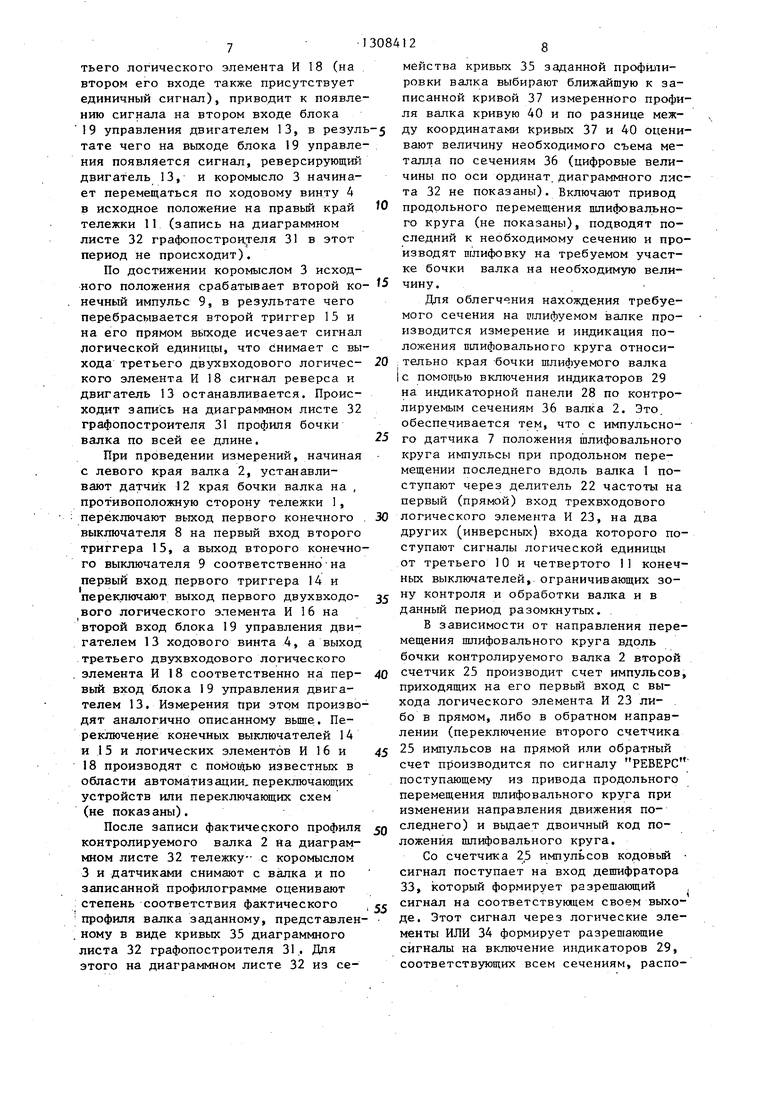

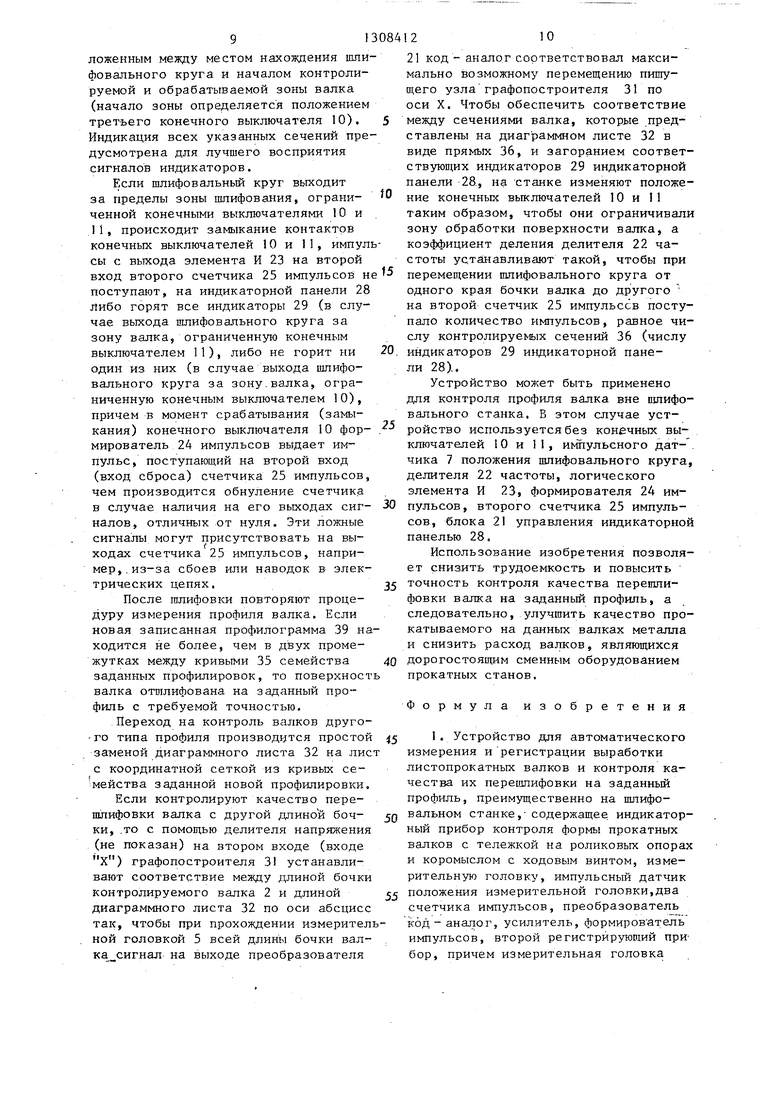

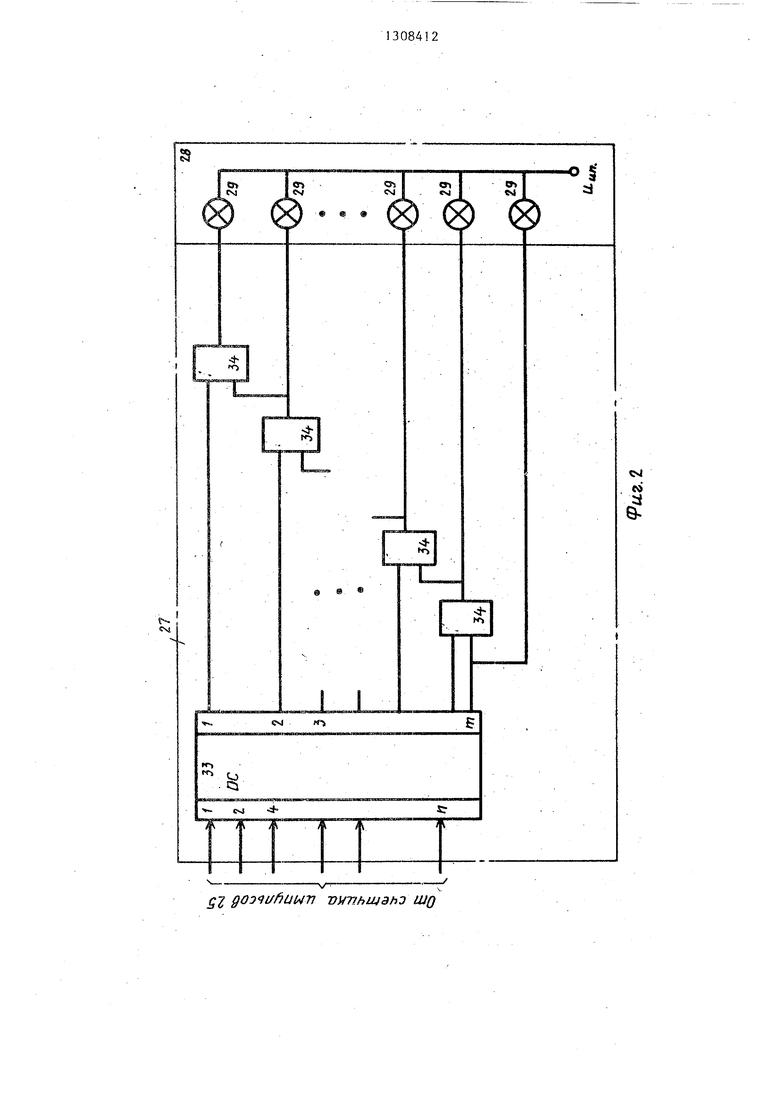

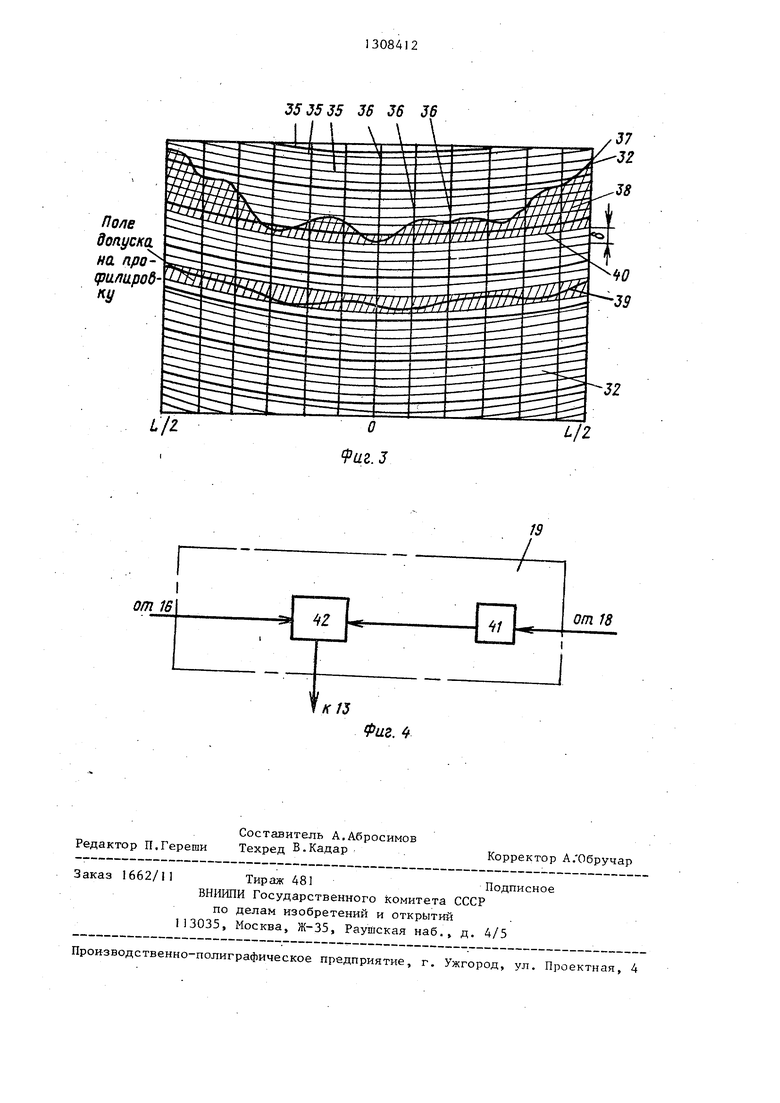

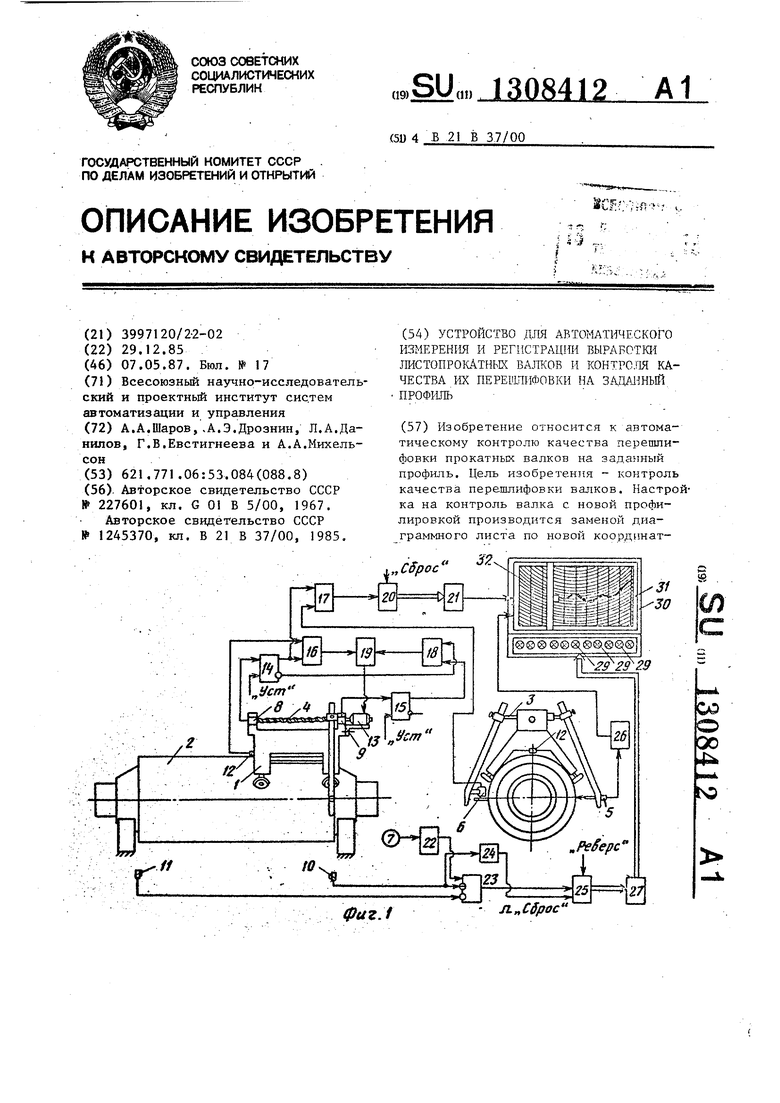

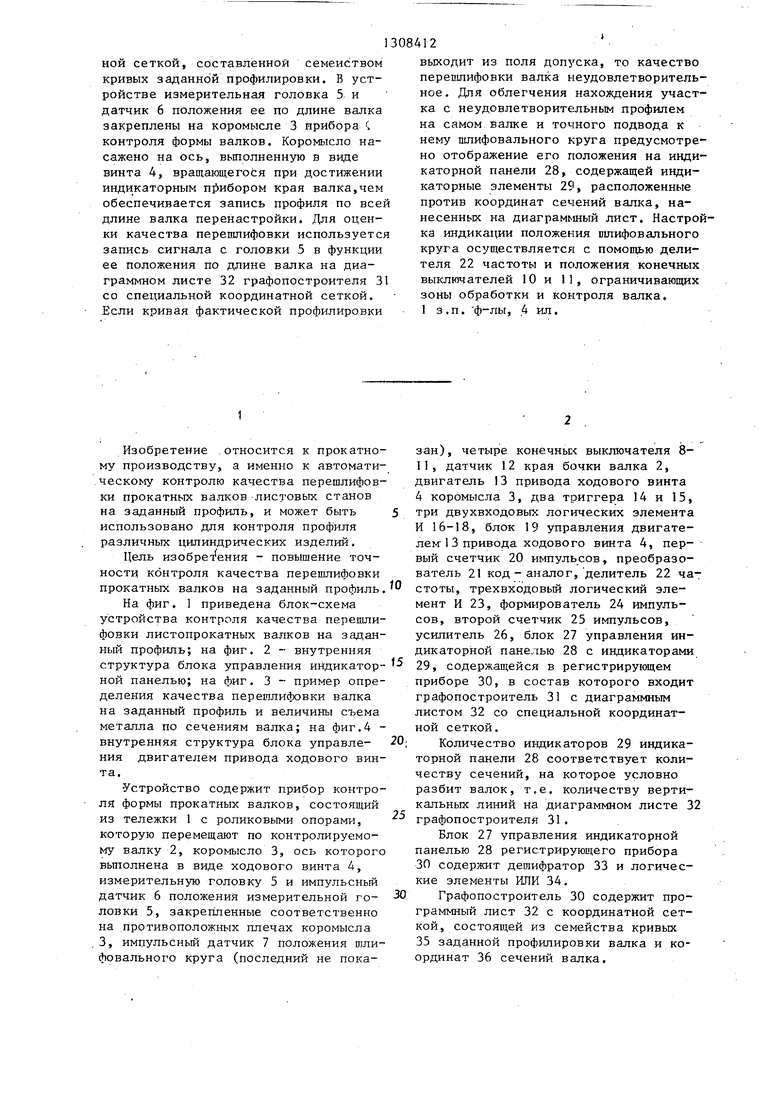

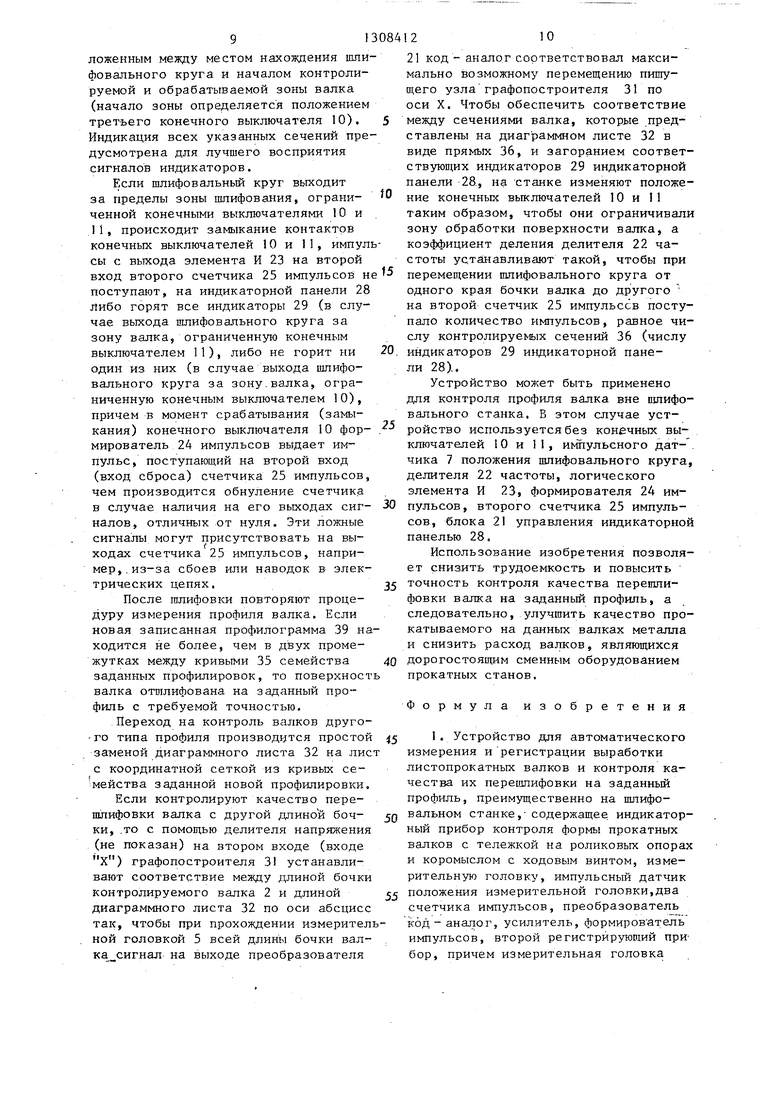

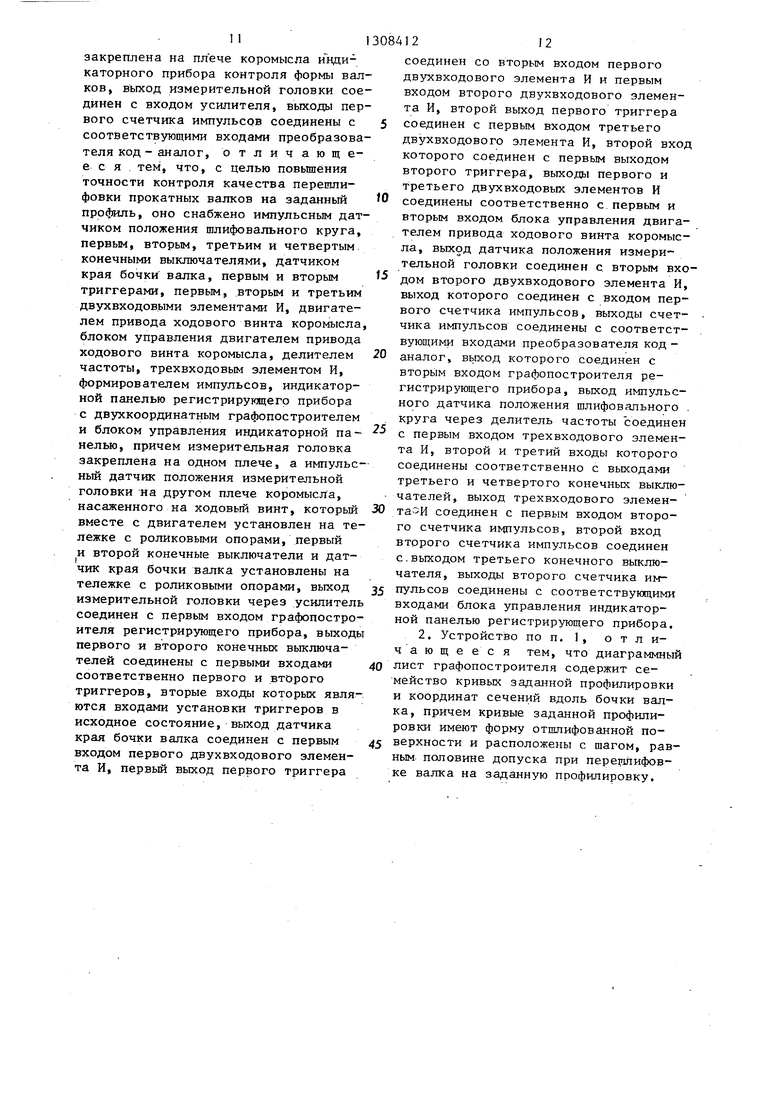

На фиг. 1 приведена блок-схема устройства контроля качества перешлифовки листопрокатных валков на заданный профиль; на фиг. 2 - внутренняя структура блока управления индикатор- ной панелью; на фиг. 3 - пример определения качества перешлифовки валка на заданный профиль и величины съема металла по сечениям валка; на фиг.4 - внутренняя структура блока управле- ния двигателем привода ходового винта.

Устройство содержит прибор контроля формы прокатных валков, состоящий из тележки 1 с роликовыми опорами, которую перемещают по контролируемому валку 2, коромысло 3, ось которого вьшолнена в виде ходового винта 4, измерительную головку 5 и импульсный датчик 6 положения измерительной головки 5, закрепленные соответственно на противоположных плечах коромысла 3, импульсный датчик 7 положения шлифовального круга (последний не пока

08412

выходит из ПОЛЯ допуска, то качество перепшифовки валка неудовлетворительное . Для облегчения нахождения участка с неудовлетворительным профилем на самом валке и точного подвода к нему шлифовального круга предусмотрено отображение его положения на индикаторной панели 28, содержащей индикаторные элементы 29, расположенные против координат сечений валка, нанесенных на диаграмьшый лист. Настройка индикации положеьшя шлифовального круга осуп1ествляется с помощью делителя 22 частоты и положения конечных выключателей 10 и 11, ограничивающих зоны обработки и контроля валка. 1 3 .п. ф-лы, 4 ил.

O

0;

25

30

зан), четыре конечньЕ выключателя 8- 11, датчик 12 края бочки валка 2, двигатель 13 привода ходового винта 4 коромысла 3, два триггера 14 и 15, три двухвходовых логических элемента И 16-18, блок 19 управления двигателем- 1 3 привода ходового винта 4, первый счетчик 20 импульсов, преобразователь 21 код - аналог, делитель 22 частоты, трехвходовый логический элемент И 23, формирователь 24 импульсов, второй счетчик 25 импульсов, усилитель 26, блок 27 управления индикаторной панелью 28 с индикаторами 29, содержащейся в регистрирукнцем приборе 30, в состав которого входит графопостроитель 31 с диаграммным листом 32 со специальной координатной сеткой.

Количество индикаторов 29 индикаторной панели 28 соответствует количеству сечений, на которое условно разбит валок, т.е. количеству вертикальных линий на диаграммном листе 32 графопостроителя 31.

Блок 27 управления индикаторной панелью 28 регистрирующего прибора 30 содерж1гг дешифратор 33 и логические элементы ИЛИ 34.

Графопостроитель 30 содержит программный лист 32 с координатной сеткой, состоящей из семейства кривых 35 заданной профилировки валка и координат 36 сечений валка.

313

На фиг. 3 показан пример записи профилограммы 37 изношенного (неточно перешлифованного) валка, область 38 необходимого съема металла для получения заданного профипя, профиле- грамма 39 удовлетворительно перепши- фованного валка, кривая 40 - ближай- шая к профилограмме 37 изношенного (неточно перешлифованногр) валка кривая заданной профилировки (из се- мейства кривых 35),

На фиг. 3 приняты обозначения: L - длина бочки валка S - шаг нанесения на диаграммный лист 32 семейства кривых 35 заданной профипировки равный половине допуска на шпифовку валка на данный профиль.

Блок 19 управления содержит элемент ИЛИ 41 и реверсивный пускатель 42, причем первый вход реверсивного пускателя 42 является первым входом блока 19, второй вход реверсивного пускателя 42 соединен с выходом элемента ИЛИ 41, вход которого является вторым входом блока 19 управления

Измерительная головка 5 закреплена на одном плече, а импульсный датчик 6 положения измерительной головки 5. на другом плече коромысла 3, насаженного на ходовой винт 4, который вместе с двигателем 13 установлен на тележке 1 с роликовыми опорами. Первый 8 и второй 9 конечные выключатели и датчик 12 края бочки валка такг же установлены на тележке 1. Третий 10 и четвертый 11- конечные выключатели установлены на шлифовальном стаке соответственно против правого, и левого края бочки.валка. Выход измерительной головки 5 через усилитель 26. соединен с первым входом графопостроителя 31 регистрирующего прибора 30. Выходы первого 8 и в.торого 9 конечных выключателей соедийены с первыми входами.соответственно перво го 14 и второго 15 триггеров, вторые входы которых являются входами установки их в исходное состояние. Выход датчика 12 края бочки валка соединен с первым входом первого двухвходово- го элемента И 16. Первый выход первого триггера 14 соединен со вторым входом первого.двухвходового элемента И 16 и первым входом второго двух входового элемента И 17, Второй вы- ход первого триггера 14 соединен с первым входом третьего двухвходового. элемента И 18, второй вход которого, соединен с первым выходом второго.

2 . 4

триггера 15. Выходы первого 16 и третьего 18 двухвходовых элементов И соединены соответственно с первым и вторым входом блока 19 управления двигателем 13 привода винта 4 коромысла 3. Выход датчика 6 положения измерительной головки 5 соединен со вторым входом второго двухвходового элемента И 17, вькод которого соединен со входом первого счетчика 20 импульсов. Выходы счетчика 20 импульсов соединены с соответствующими входами преобразователя 21 код - аналог,выход которого соединен со вторым входом графопостроителя регистрирующего прибора 30, Вьгход импульсного датчика 7 шлифовального круга (не показан) через делитель 22 частоты соединен с первым входом трехвходового элемента И. 23, второй и третий (инверсные) входы которого соединены соответственно с выходами третьего 10 и четвертого II конечных выключателей Выход трехвходового элемента И 23 соединен с первым входом второго счетчика 25 импульсов, BTOpofi вход которого соединен с выходом формирователя 24. импульсов, вход которого соединен с выходом третьего конечного выключателя 10. Выходы второго счетчика 25 импульсов соединены с соответствующими входами блока 27 управления индикаторной панелью 28 регистрирующего прибора 30.

Для быстрого нахождения на контролируемом валке участка, в котором необходимо произвести съем металла при шлифовании, и подвода к этому участку шлифовального круга контролируют положение последнего по длине валка и индицируют его положение на индикаторной панели 28 регистрирукндего прибора 30.

Нанесение на диаграммньй лист графопостроителя 31 сетки, состоящей из .семейства кривых 35 заданной профилировки с шагом (ценой деления), рав- ным половине величины допуска на пе- репшифовку валка, и координат 36 сечений валка позволяет с наибольшей точностью;отшлифовать валок, а также существенно упростить вычисления не-- обходимого съема металла в любом сечении шлифуемого валка, поскольку не требуется знать конкретных числов.ых значений заданной профилировки по . сечениям валка.

Шаг кривых 35 заданной профилировки выбран из условия, что при качает51

венной перешлифовке валка на заданны профиль, кривая записи фактического профиля отишифованного валка должна находиться в поле допуска К на заданную профилировку, которое предста вляет собой два смежных промежутка, ограниченных кривыми 35 заданной профилировки (фиг. 3).

Величина необходимого съема металла в любом сечении определяется ум- ножением числа кривых 35 семейства координатной сетки диаграммного лист 32, пересеченных профилограммой 38 фактического профиля валка, на величину шага (цены деления) координат- ной сетки. Просто определяется и качество отвшифованного валка. Если кривая записи фактического профиля валка находится не более, чем в двух соседних промежутках, ограничен- ных кривыми 35 семейства заданной профилировки, то профиль валка получен с требуемой точностью.

Устройство работает следующим образом.

Перед шлифовкой производят измерение и запись профиля изношенного валка 2 на диаграммный лист 32 графопостроителя 31. Если измерения начинают с правого края бочки валка, то на правый край бочки валка 2 устанавливают тележку 1, причем коромысло 3 должно находиться у правого края теЛежки 1, что соответствует установке измерительной головки 5 и импульсного датчика 6 положения измерительной головки 5 на начало (правый край) бочки контролируемого валка 2. Подачей на второй вход счетчика 20 импульсов сигнала СБРОС производят обнуление последнего, а подачей сигнала УСТ - установку триггеров 14 и 15 в состояние, характеризующееся наличие сигнала логической единицы на их прямьгх выходах. Сигналы СБРОС и УСТ поступают от нажатия кнопки на пульте оператора (не показано). При этом сигналы логических единиц поступают с прямых выходов триггеров 14 и 15 соответст- венно на вторые входы двухвходовых логических элементов 16 и 18, подготавливая последние к работе. После этого тележку I с коромыслом 3 вручную перемещают вдоль контролируемого вапка 2.

Сигнал с измерительной головки 5, пропорциональный профилю контролируемого валка 2, через усилитель 26 по126

ступает на первый вход (вход Y) графопостроителя 31. Одновременно импульсные сигналы с датчика 6 через второй двухвходовый логический элемент И 17 поступают на вход первого счетчика 20 импульсов, на выходе которого появляется двоичный код координаты положения измерительной головки 5 на контролируемом валке.

Преобразователь 21 код- аналог пре- .образует код счетчика 20 импульсов в аналоговый сигнал, который поступает на вход X графопостроителя 31. Таким образом, происходит запись профиля бочки валка на диаграммном листе 32 графопостроителя 3 независимо от скорости перемещения тележки Г вдоль бочки контролируемого валка 2.

По достижении тележкой 1 края бочки валка 2 срабатывает датчик 12 края в.аяка и сигнал логической единицы поступает на первьм вход первого двухвходового логического элемента И 16, на втором входе которого

присутствует сигнал логической еди-

ницы с прямого выхода первого триггера 14. В результате на выходе первого двухвходового элемента И I6 появляется сигнал логической единицы, который поступает на первьй вход блока 19 управления двигателем I3.

Блок 19 включает двигатель 13, который начинает вращать ходовой вин 4. В результате этого коромысло 3 с укрепленными на нем измерительной головкой 5 и импульсным датчиком 6 положения измерительной головки 3 начинает перемещаться к левому краю тележки 1, благодаря чему происходит измерение и регистрация профиля ос-г тавшейся неизмеренной после остановки тележки 1 на краю валка 2 части контролируемого изделия.

При достижении коромыслом 3 крайнего левого положения на тележке 1 срабатьшает первый конечный выключатель 8, в результате чего триггер 14 перебрасывается, на его прямом выходе пропадает сигнал логической единицы, что снимает единичный сигнал с выхода второго элемента И 17 и прекращает счет импульсов счетчиком 20, поступление информации на вход X графопостроителя 31, а также вращение двигателя 13 в прямом направлении.

На инверсном выходе триггера 14 появляется сигнал логической единицы который поступая на первый вход треfO

20

25

тьего логического элемента И 18 (на втором его входе также присутствует единичный сигнал), приводит к появлению сигнала на втором входе блока 19 управления двигателем 13, в резуль-5 тате чего на выходе блока 19 управления появляется сигнал, реверсирующий двигатель 13, и коромысло 3 начинает перемещаться по ходовому винту 4 в исходное положение на правьш край тележки 11 (запись на диаграммном листе 32 графопостроителя 31 в этот период не происходит).

По достижении коромыслом 3 исходного положения срабатывает второй ко- 5 нечный импульс 9, в результате чего перебрасывается второй триггер 15 и на его прямом вьгходе исчезает сигнал логической единицы, что снимает с выхода третьего двухвходового логического элемента И 18 сигнал реверса и двигатель 13 останавливается. Происходит запись на диаграммном листе 32 графопостроителя 31 профиля бочки валка по всей ее длине.

При проведении измерений, начиная с левого края валка 2, устанавливают датчик 12 края бочки валка на , противоположную сторону тележки 1 , переключают выход первого конечного . выключателя 8 на первый вход второго триггера 15, а выход второго конечного выключателя 9 соответственно-на первый вход первого триггера 14 и переключают выход первого двухвходового логического элемента И 16 на второй вход блока 19 управления двигателем 13 ходового винта 4, а выход третьего двухвходового логического элемента И 18 соответственно на первый вход блока 19 управления двигателем 13. Измерения при этом производят аналогично описанному вьппе;. Переключение конечных выключателей 14 и 15 и логических элементов И 16 и 18 производят с помощью известных в области автоматизации, переключающих устройств или переключающих схем (не показаны).

После записи фактического профиля контролируемого валка 2 на диаграммном листе 32 тележку с коромыслом 3 и датчиками снимают с валка и по записанной профилограмме оценивают степень соответствия фактического , профиля валка заданному, представлен- ному в виде кривых 35 диаграммного листа 32 графопостроителя 31.. Для этого на диаграммном листе 32 из се30

35

40

45

50

55

O

0

5

5

0

5

0

5

0

5

мейства кривых 35 заданной профилировки валка выбирают ближайшую к записанной кривой 37 измеренного профиля валка кривую 40 и по разнице между координатами кривых 37 и 40 оценивают величину необходимого съема металла по сечениям 36 (цифровые величины по оси ординат, диаграммного листа 32 не показаны). Включают привод продольного перемещения шлифовального круга (не показаны), подводят последний к необходимому сечению и производят пшифовку на требуемом участке бочки валка на необходимую величину.

Для облегчения нахождения требуемого сечения на шлифуемом валке производится измерение и индикация положения шлифовального круга относительно края -бочки шлифуемого валка с помощью включения индикаторов 29 на индикаторной панели 28 по контролируемым сечениям 36 валка 2. Это обеспечивается тем, что с импульсного датчика 7 положения шлифовального круга импульсы при продольном перемещении последнего вдоль валка 1 поступают через делитель 22 частоты на первый (прямой) вход трехвходового логического элемента И 23, на два других (инверсных) входа которого поступают сигналы логической единицы от третьего 10 и четвертого 11 конечных выключателей, ограничивающих зону контроля и обработки валка и в данный период разомкнутых.

В зависимости от направления перемещения шлифовального круга вдоль бочки контролируемого валка 2 второй счетчик 25 производит счет импульсов, приходящих на его первый вход с выхода логического элемента И 23 либо в прямом, либо в обратном направлении (переключение второго счетчика 25 импульсов на прямой или обратный счет производится по сигналу РЕВЕРС поступающему из привода продольного перемещения ишифовального круга при изменении направления движения последнего) и вьщает двоичный код положения шлифовального круга.

Со счетчика 25 импульсов кодовый сигнал поступает на вход дешифратора 33, который формирует разрешающий сигнал на соответствующем своем выходе. Этот сигнал через логические элементы ИЛИ 34 формирует разрешающие сигналы на включение индикаторов 29, соответствующих всем сечениям, распо91

ложенным между местом нахождения шлифовального круга и началом контролируемой и обрабатываемой зоны валка (начало зоны определяется положением третьего конечного выключателя 10). Индикация всех указанных сечений предусмотрена для лучшего восприятия сигналов индикаторов.

Если шлифовальный круг выходит за пределы зоны шлифования, ограни- ченной конечными выключателями 10 и П, происходит замыкание контактов конечных выключателей 10 и 11, импульсы с выхода элемента И 23 на второй вход второго счетчика 25 импульсов н поступают, на индикаторной панели 28 либо горят все индикаторы 29 (в случае выхода шлифовального круга за зону валка, ограниченную конечным выключателем 11), либо не горит ни один из них (в случае выхода шлифовального круга за зону,валка, ограниченную конечным выключателем 10), причем в момент срабатывания (замыкания) конечного выключателя 10 фор- мирователь 24 импульсов выдает импульс, поступающий на второй вход (вход сброса) счетчика 25 импульсов, чем производится обнуление счетчика в случае наличия на его выходах сиг- налов, отличных от нуля. Эти ложные сигналы могут присутствовать на выходах счетчика 25 импульсов, например,, из-за сбоев или наводок в электрических цепях,

После шлифовки повторяют процедуру измерения профиля валка. Если новая записанная профилограмма 39 находится не более, чем в двух промежутках между кривыми 35 семейства заданных профилировок, то поверхност валка отпшифована на заданный профиль с требуемой точностью.

Переход на контроль валков друго- го типа профиля производится простой заменой диаграммного листа 32 на лис с координатной сеткой из кривых се- мейства заданной новой профилировки.

Если контролируют качество перешлифовки валка с другой длиной боч- ки, .то с помощью делителя напряжения (не показан) на втором входе (входе Х) графопостроителя 31 устанавливают соответствие меаду длиной бочки контролируемого валка 2 и длиной диаграммного листа 32 по оси абсцисс так, чтобы при прохождении измерителной головкой 5 всей длины бочки вал- ка сигнал на выходе преобразователя

1210

21 код - аналог соответствовал максимально возможному перемеш;ению пишущего узла графопостроителя 31 по оси X. Чтобы обеспечить соответствие между сечениями валка, которые представлены на диаграммном листе 32 в виде прямых 36, и загоранием соответ- ствуюпщх индикаторов 29 индикаторной панели 28., на станке изменяют положение конечньп выключателей 10 и I 1 таким образом, чтобы они ограничивали зону обработки поверхности валка, а коэффициент деления делителя 22 частоты устанавливают такой, чтобы при перемеп1ении шлифовального круга от одного края бочки валка до другого на второй счетчик 25 импульссв поступало количество импульсов, равное числу контролируемых сечений 36 (числу индикаторов 29 индикаторной панели 28)..

Устройство может быть применено для контроля профиля валка вне пшифо- вального станка. В этом случае устройство используется без конечных выключателей 10 и 1I, импульсного дат- чика 7 положения шлифовального круга делителя 22 частоты, логического элемента И 23, формирователя 24 импульсов, второго счетчика 25 импульсов, блока 21 управления индикаторной панелью 28.

Использование изобретения позволяет снизить трудоемкость и повысить точность контроля качества перешлифовки валка на заданный профиль, а следовательно, улучшить качество прокатываемого на данных валках металла и снизить расход валков, являюш;ихся дорогостоящим сменным оборудованием прокатных станов.

Формула изобретения

1, Устройство для автоматического измерения и регистрации выработки листопрокатных валков и контроля качества их перешлифовки на заданньй профиль, преимущественно на шлифовальном станке,- содержащее индикаторный прибор контроля формы прокатных валков с тележкой на роликовых опорах и коромыслом с ходовым винтом, измерительную головку, импульсный датчик положения измерительной головки,два счетчика импульсов, преобразователь код - аналог, усилитель, формиров атель импульсов, второй регистрирующий прИ бор, причем измерительная головка

закреплена на плече коромысла индикаторного прибора контроля формы валков, выход измерительной головки соединен с входом усилителя, выходы первого счетчика импульсов соединены с соответствующими входами преобразователя код- аналог, отличающееся, тем, что, с целью повышения точности контроля качества перешли- фовки прокатных валков на заданный профиль, оно снабжено импульсным датчиком положения шлифовального круга, первым, вторым, третьим и четвертым конечными выключателями, датчиком края бочки валка, первым и вторым триггерами, первьм, вторым и третьим двухвходовыми элементами И, двигателем привода ходового винта коромысла, блоком управления двигателем привода ходового винта коромысла, делителем частоты, трехвходовым элементом И, формирователем импульсов, индикаторной панелью регистрирующего прибора с двухкоординатным графопостроителем и блоком управления индикаторной па нелью, причем измерительная головка закреплена на одном плече, а импульсный датчик положения измерительной головки на другом плече коромысла, насаженного на ходовый винт, который вместе с двигателем установлен на тележке с роликовыми опорами, первый и второй конечные выключатели и датчик края бочки валка установлены на тележке с роликовыми опорами, выход измерительной головки через усилитель соединен с первым входом графопостроителя регистрирующего прибора, выходы первого и второго конечных выключателей соединены с первыми входами соответственно первого и второго триггеров, вторые входы которых являются входами установки триггеров в исходное состояние, выход датчика края бочки валка соединен с первым входом первого двухвходового элемента И, первый выход первого триггера

,-

5 О20 30540 4525

соединен со вторым входом первого двухвходового элемента И и первым входом второго двухвходового элемента И, второй выход первого триггера соединен с первым входом третьего двухвходового элемента И, второй вход которого соединен с первым выходом второго триггера, выходы первого и третьего двухвходовых элементов И соединены соответственно с. первым и вторым входом блока управления двигателем привода ходового винта коромысла, выход датчика положения измерительной головки соединен с вторым входом второго двухвходового элемента И, выход которого соединен с входом первого счетчика импульсов, выходы счетчика импульсов соединены с соответствующими входами преобразователя код - аналог, вьгход которого соединен с вторым входом графопостроителя регистрирующего прибора, выход импульсного датчика положения шлифовального . круга через делитель частоты соединен с первым входом трехвходового элемента И, второй и третий входы которого соединены соответственно с выходами третьего и четвертого конечных выключателей, выход трехвходового элемен- соединен с первым входом второго счетчика импульсов, второй вход второго счетчика импульсов соединен с.выходом третьего конечного выключателя, выходы второго счетчика импульсов соединены с соответствующими входами блока управления индикаторной панелью регистрирующего прибора. 2. Устройство по п, 1, о т л и- ч а ю щ е ее я тем, что диаграммный лист графопостроителя содержит се- мейство кривых заданной профилировки и координат сечений вдоль бочки валка, причем кривые заданной профилировки имеют форму отшлифованной поверхности и расположены с шагом, равным половине допуска при переилифов- ке валка на заданную профилировку.

Э

ел CM

«г

«м

«ее

«я

CSI

о

-о|

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля качества перешлифовки листопрокатного валка на заданный профиль | 1985 |

|

SU1308413A1 |

| Устройство для автоматического измерения и регистрации выработки листопрокатного валка | 1985 |

|

SU1318315A1 |

| Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка | 1985 |

|

SU1245370A1 |

| Рабочий валок листопрокатного стана | 1983 |

|

SU1135507A1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ХРОМИСТЫХ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2012 |

|

RU2491141C1 |

| Устройство регулирования профиляВАлКОВ | 1979 |

|

SU844090A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

Изобретение относится к автоматическому контролю качества перешлифовки прокатных вапков на заданный профиль. Цель изобретения контроль качества перешлифовки валков. Настройка на контроль валка с новой профилировкой производится заменой диаграммного листа по новой координатфаг.1 ;з Jl CSpoc

t-.

«VJ

Г I

ем О

н

О

С5

t I I i Л

gO3 il/f7Ul n V rthLL}3hD lUQ

М

if

е

ф

f

J5J5J5 J5 36 36

Поле допуска, на nflo qpumpod- У

22

t

к 15

Редактор П.Гереши

Составитель А.Абросимов Техред В.Кадар

Заказ 1662/11 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.

Корректор А. Обручар

| Авторское свидетельство СССР №227601, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка | 1985 |

|

SU1245370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-07—Публикация

1985-12-29—Подача