ноалены на полосе в межклетьевом промежутке, что приводит к запаздыванию Б отработке возмущений;

не определяется момент необходимор перевалки валков в связи с их чрезмерным износом в процессе прокатки.

Цель изобретения - стабилизация поперечного профиля полосы за счет компенсации механического износа валков, а также повышение качества полосы путем своевременного определения момента перевалки изношенных валков.

Указанная цель достигается тем, что известное устройство, содержашее регуляторы, исполнительные механизмы, секционные коллекторы системы охлаждения, блок логической обработки информации, электрогидропреобразователь и системы изгиба и противоизгиба валков, причем регуляторы через исполнительные механизмы связаны с секционными коллекторами системы охлаждения, расположенными вдоль бочки рабочих валков, электрогидропреобразователь, связанный первым выходом с системами противоизгиба рабочих валков, а вторым выходом с системами изгиба рабочих валков, в него введены ролики, установленные без проскальзывания вдоль бочки рабочих валков, генераторы импульсов, двоичные счетчики и счетчики импульсов, число каждых счетчиков равно числу роликов, генератор высокой частоты, задатчик исходной профилировки, сумматор, причем ролики механически связаны с генераторами импульсов, выход каждого из которых через соответствующий двоичный счетчик соединен с первым входом соответствующего счетчика импульсов, с вторыми входами которых соединен выход генератора импульсов высокой частоты, выход каждого из счетчиков импульсов соединен с первым входом соответствующего регулятора, а также соответственно с первым, вторым и третьим входами блока логической обработки информации, выход которого соединен с первым входом сумматора, второй вход которого соединен с первым выходом задатчика исходной профилировки, второй выход задатчика исходной профилировки соединен с вторыми входами регуляторов, выход сумматора соединен с входом электрогидропреобразователя.

В устройство может быть введен задатчик диаметра, блок сравнения и сигнализат ор, причем задатчик диаметра, блок сравнения и сигнализатор соединены последовательно, выходы счетчиков импульсов соединены с соответствующими входами блока сравнения.

Предлагаемое устройство дает возможность стабилизировать профиль рабочего валка от возмущений, возникающих в процессе прокатки в самой валковой системе и тем самым стабилизировать поперечный профиль полосы, улучшить ее качество.

Установка измерительных роликов, а также применение дискретной техники увеличивает быстродействие системы, что, в свою очередь, повышает выход полосы в допуске. Этой же цели служит и своевременное определение момента перевалки изношенных валков.

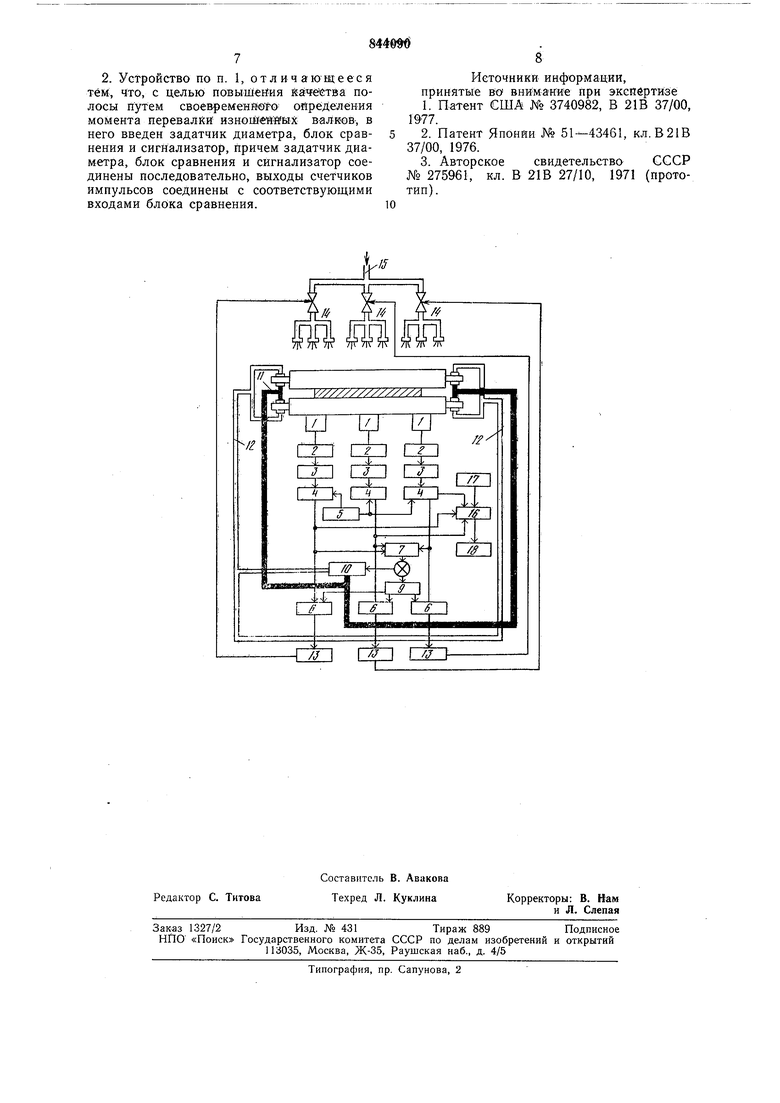

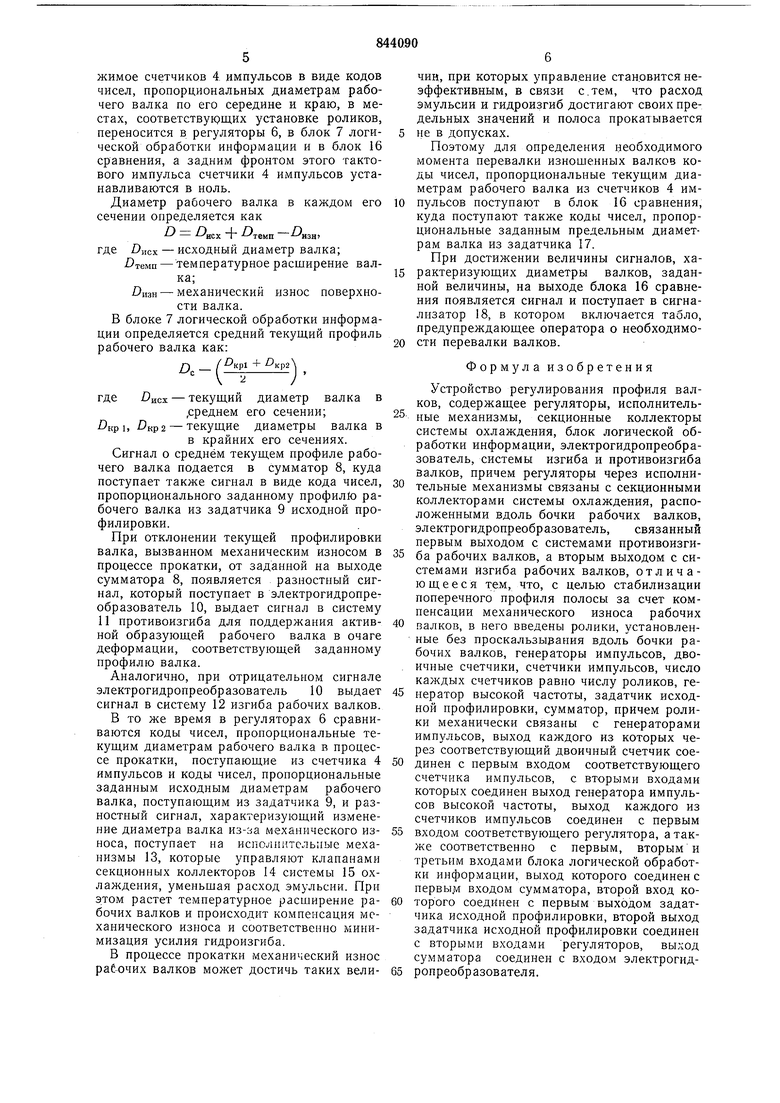

На чертеже изображено предлагаемое устройство.

Устройство регулирования профиля валков содержит ролики 1, установленные без проскальзывания вдоль бочки рабочего валка в комплекте не менее трех по середине и краям рабочих валков, механически

связанные с генераторами 2 импульсов, выход каждого из которых через соответствующий двоичный счетчик 3 соединен с первым входом соответствующего счетчика 4 импульсов, с вторыми входами которых

соединен выход генератора 5 импульсов высокой частоты, выход каждого из счетчиков 4 импульсов соединен с первым входом соответствующего регулятора 6, а также соответственно с первым, вторым и третьим

входами блока 7 логической обработки информации, выход которого соединен с первым входом сумматора 8, второй вход которого соединен с первым выходом задатчика 9 исходной профилировки, второй выход

задатчика 9 исходной профилировки соединен с вторыми входами регуляторов 6, выход сумматора 8 соединен с входом электрогидропреобразователя 10, который первым выходом связан с системой 11 противоизгиба рабочих валков, а вторым - с системой 12 изгиба рабочих валков.

Кроме того, выходы регуляторов 6 через исполнительные механизмы 13 подключены к секционным коллекторам 14 системы 15

охлаждения. Выходы счетчиков 4 импульсов подключены к блоку 16 сравнения, куда подключен также задатчик 17 диаметра, выход блока 16 сравнения соединен с входом сигнализатора 18.

Работа устройства состоит в том, что установленные на рабочем валке без проскальзывания ролики 1, механически связаны с генераторами 2 импульсов, выдающими () импульсов за один оборот

роликов на входы двоичных счетчиков 3 каждой с емкостью (2«-1) импульсов. Генератор 2 импульсов и двоичные счетчики 3 представляют собой генераторы тактовых импульсов, каждый из которых вырабатывает один импульс после полного оборота роликов 1. Эти тактовые импульсы поступаит на первые входы счетчиков 4 импульсов, на вторые входы которых непрерывно поступают импульсы с частотой /

от стабильного генератора 5 высокой частоты, что необходимо для повышения точности измерения диаметра рабочего валка. При появлении тактовых импульсов на первых входах счетчиков 4 импульсов передним фронтом тактовых импульсов содержимое счетчиков 4 импульсов в виде кодов чисел, пропорциональных диаметрам рабочего валка по его середине и краю, в местах, соответствук щих установке роликов, переносится в регуляторы 6, в блок 7 логической обработки информации и в блок 16 сравнения, а задним фронтом этого тактового импульса счетчики 4 импульсов устанавливаются в ноль.

Диаметр рабочего валка в каждом его сечении определяется как

исх Г -изн

где - исходный диаметр валка;

- температурное расширение валка;

Ai3H - механический износ поверхности валка.

В блоке 7 логической обработки информации определяется средний текущий профиль рабочего валка как:

Л /Дкр1 + Дкр2

где /Зисх - текущий диаметр валка в

„среднем его сечении;

Окр 1, кр2 - текущие диаметры валка в в крайних его сечениях.

Сигнал о среднем текущем профиле рабочего валка подается в сумматор 8, куда поступает также сигнал в виде кода чисел, пропорционального заданному профил1о рабочего валка из задатчика 9 исходной профилировки.

При отклонении текущей профилировки валка, вызванном механическим износом в процессе прокатки, от заданной на выходе сумматора 8, появляется разностный сигнал, который поступает в электрогидропреобразователь 10, выдает сигнал в систему 11 противоизгиба для поддержания активной образующей рабочего валка в очаге деформации, соответствующей заданному профилю валка.

Аналогично, нри отрицательном сигнале электрогидропреобразователь 10 выдает сигнал в систему 12 изгиба рабочих валков.

В то же время в регуляторах 6 сравниваются коды чисел, пропорциональные текущим диаметрам рабочего валка в процессе прокатки, поступающие из счетчика 4 импульсов и коды чисел, пропорциональные заданным исходным диаметрам рабочего валка, поступающим из задатчика 9, и разностный сигнал, характеризующий изменение диаметра валка из-за механического износа, поступает на исполнительные механизмы 13, которые управляют клапанами секционных коллекторов 14 системы 15 охлаждения, уменьшая расход эмульсии. При этом растет температурное расширение рабочих валков и происходит компенсация механического износа и соответственно минимизация усилия гидроизгиба.

В процессе прокатки механический износ рабочих валков может достичь таких величин, при которых управление становится неэффективным, в связи с.тем, что расход эмульсии и гидроизгиб достигают своих предельных значений и полоса прокатывается

не в допусках.

Поэтому для определения необходимого момента перевалки изношенных валков коды чисел, пропорциональные текущим диаметрам рабочего валка из счетчиков 4 импульсов поступают в блок 16 сравнения, куда поступают также коды чисел, пропорциональные заданным предельным диаметрам валка из задатчика 17.

При достижении величины сигналов, характеризующих диаметры валков, заданной величины, на выходе блока 16 сравнения появляется сигнал и поступает в сигнализатор 18, в котором включается табло, предупреждающее оператора о необходимости перевалки валков.

Формула изобретения

Устройство регулирования профиля валков, содержащее регуляторы, исполнительные механизмы, секционные коллекторы системы охлаждения, блок логической обработки информации, электрогидропреобразователь, системы изгиба и противоизгиба валков, причем регуляторы через исполнительные механизмы связаны с секционными коллекторами системы охлаждения, расположенными вдоль бочки рабочих валков, электрогидропреобразователь, связанный первым выходом с системами противоизгиба рабочих валков, а вторым выходом с системами изгиба рабочих валков, отличающееся тем, что, с целью стабилизации поперечного профиля полосы за счет компенсации механического износа рабочих

валков, в него введены ролики, установленные без проскальзывания вдоль бочки рабочих валков, генераторы импульсов, двоичные счетчики, счетчики импульсов, число каждых счетчиков равно числу роликов, геператор высокой частоты, задатчик исходной профилировки, сумматор, причем ролики механически связаны с генераторами импульсов, выход каждого из которых через соответствующий двоичный счетчик соединен с первым входом соответствующего счетчика импульсов, с вторыми входами которых соединен выход генератора импульсов высокой частоты, выход каждого из счетчиков импульсов соединен с первым

входом соответствующего рег Лятора, а также соответственно с первым, вторым и третьим входами блока логической обработки информации, выход которого соединен с первы,м входом сумматора, второй вход которого соединен с первым выходом задатчика исходной профилировки, второй выход задатчика исходной профилировки соединен с вторыми входами регуляторов, выход сумматора соединен с входом электрогидропреобразователя.

2. Устройство по п. 1, отличающееся тем, что, с целью повышейия каЕчеетва полосы путем своевременйого ойрёделения момента перевалки изнош йИых валков, в него введен задатчик диаметра, блок сравнения и сигнализатор, причем задатчик диаметра, блок сравнения и сигнализатор соединены последовательно, выходы счетчиков импульсов соединены с соответствующими входами блока сравнения.

Источники информации, принятые ВО вни-мание при эксйертизе 1. Патент США № 3740982, В 21В 37/00, 1977.

2. Патент Японии № 51-43461, кл.В21В 37/00, 1976.

3. Авторское свидетельство СССР № 275961, кл. В 2IB 27/10, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| Устройство для автоматического контроля качества перешлифовки листопрокатного валка на заданный профиль | 1985 |

|

SU1308413A1 |

| Устройство управления гидроизгибом рабочих валков клети кварто | 1974 |

|

SU564016A1 |

| Система регулирования профиля валков | 1980 |

|

SU899181A1 |

| Устройство для автоматического измерения и регистрации выработки листопрокатного валка | 1985 |

|

SU1318315A1 |

| Устройство управления подачей эмульсии на многоклетевом стане | 1982 |

|

SU1047564A1 |

| Устройство стабилизации профиля полосы | 1975 |

|

SU582859A1 |

| Устройство регулирования формыпОлОСы HA МНОгОКлЕТЕВыХ CTAHAX | 1979 |

|

SU829234A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1983 |

|

SU1130425A2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

Авторы

Даты

1981-07-07—Публикация

1979-07-25—Подача