и на вход блока 13 определения полярности сигнапа. Импульсы с выхода преобразователя I 2 поступают на первые входы 14, 15 элементов И. Импульсы G преобразователя 12 проходят через элемент 15,, 14 или И лишь при наличии на его входе сигнала логической 1 с формирователя 16 импульсов по фронту импульса с датчика 2. В зависимости от уровня сигнала профиля вгшка за

Изобретение относится к прокатному производству, точнее к устройст- зам автоматического управления, пред- назначенньм для измерения объема металла, удаленного с поверхности бочки листопрокатных валков вследствие их износа при прокатке, т„е, для определения выработки валковэ что необходимо для правильной оценки их стойкости.

Целью изобретения является сншке-- ние расхода валков при перешлифовках за счет повьнления точности контроля профиля валка и определения величины его выработки.

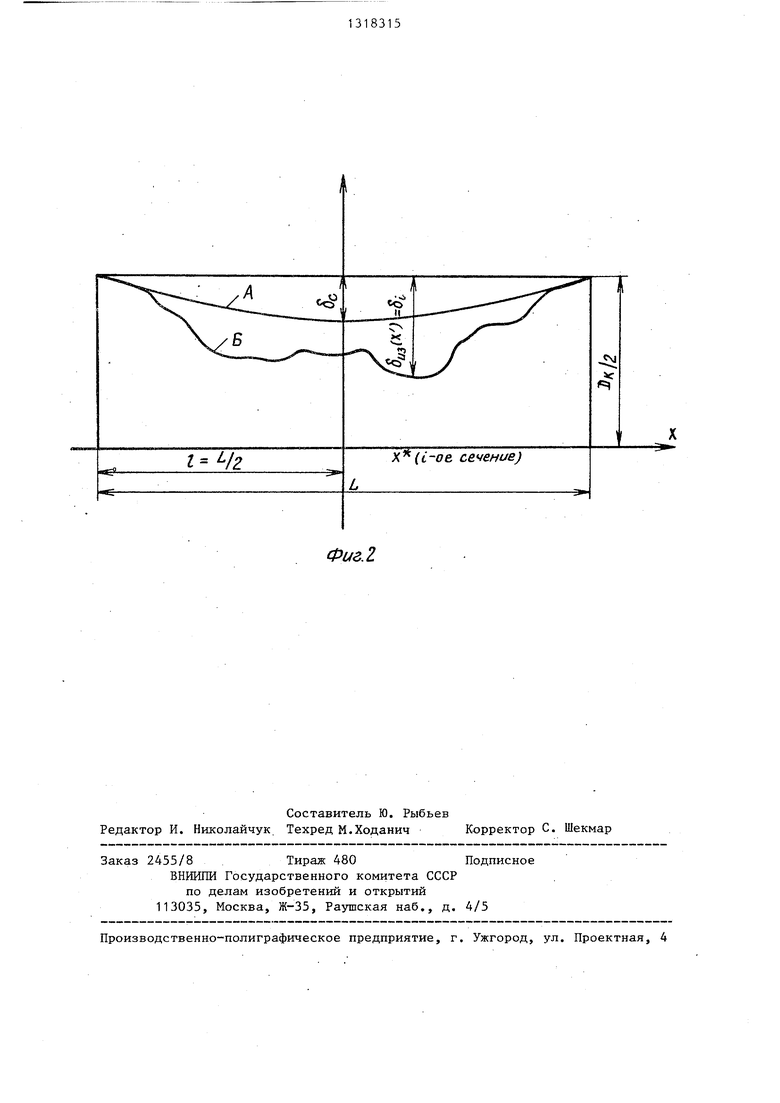

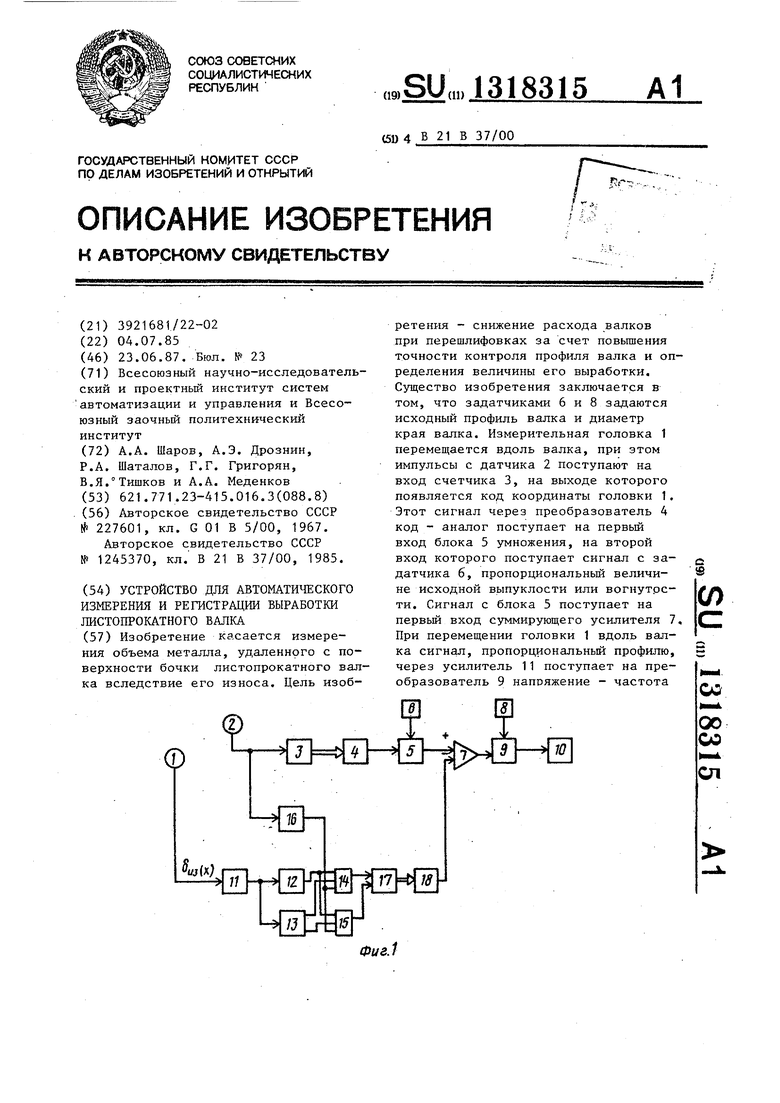

На фиг, 1 представлена блок-схема устройства для автоматического измерения и регистрации выработки листо™ прокатны.х валков; на фиг, 2 пример распределения радиуса профилированного и изношенного валка по длине его бочки. .

Устройство содержит измерительную головку 1, импульсный датчик 2 поло™ Л|;ения измерительной головки 1 . первый счетчик 3 импульсов, преобразователь 4 код - аналог, первьш блок 5 умножения, задатчик 6 исходной профилировки контролируемого валка, суммирующий усилитель 7, задатчик 8 диаметра контролируемого валка, второй блок 9 умножения, регистрирующий прибор 10, усилитель 11, преобразователь 12 напряжение - частота, блок 13 определения полярности, логические элементы И 14 и 15, формирователь 16 импульсов, реверсивньй счет- .чик 17 импульсов и второй преобразователь 18 код - аналог.

Устройство работает следующим образом.

время импульса с формирователя 16 на входы реверсивного счетчика 17 поступает определенное количество импульсов. Код со счетчика 17 преобразуется в преобразователе 18 код - аналог в си.нал, поступающий на второй вход усилителя 1, Сигнал с выхода усилителя 7 через блок 9 умножения поступает на прибор 10, показывающий величину выработки валка. 2 ил.

5

0

5

0

Перед началом измерения с помощью задатчнков 6 и 8 задаются соответственно стрела с/ (, исходной профилировки (фиг. 2, кривая А)5 т.е. исходная выпуклость (со знаком +), или вогнутость (со знаком -) контролируемого валка, и .диаметр D края валка на момент завалки его з клеть, обнуляются счетчр ки 3 и 17 импульсов,, а изг,1ерительнуш головку 1 (датчик профиля) настраивают так, что сигнал на его выходе равен нулю (например, настройка индуктивного датчика линейных перемещений), и начинают измерения, перемещая измерительную головку вдоль контролируемого вэ-лка (измерительная головка может быть установлена либо на гю/движной части шлифовального станка, например на его каретке, либо на кором1.сле прибора контроля прозсатньгх валков). При этом импульсные сигналы с датчика 2 поступают на вход счетчика 3 импульсов, на выходе которого появляется двоичный код координаты пололсе-- ния измерительной головки 1 относительно точки начала измерения, этот код преобразуется преобразователем 4 код аналог в аналоговый сигнал, который поступает на первый вход первого блока 5 умно.жения, на второй вход которого с задатчика 6 поступает сигнал, пропорциональнь Й величине исходной выпуклости или вогнутости cfp, на выходе блока 3 умножения появляется сигнал, пропорциональный произведению текущей координаты X и величины (/0 , в момент достижения измерительной головкой края: валка, на выходе блока 5,умножения присутствует сигнал,, пропордиональньй произведению

на длину бочки контролируемого валка.

Этот сигнал, умноженный на коэффициент 2/3 (ввод коэффициента 2/3 и предусмотрен на настройке блоков умножения), поступает на первый поло- жительный вход суммирующего усилителя 7, При перемещении измерительной головки 1 вдоль валка сигнал f (х),

этому необходимо точно поддерживать эту скорость. Таким образом, формирователь 16 импульсов обеспечивает фактически деление бочки валка длиной L на сечения с равномерным шагом /IX, и через один из логических элементов И 14 или 15, который определяется и подготавливается к работе

пропорциональный профилю контролируе-jQ сигналом с одного из выходов блока мого валка (фиг. 2, кривая Б) и сни- 13 определения знака, на первый

(суммирования) или второй (вычитания) входы реверсивного счетчика 17

маемый с измерительной головки 1, через усилитель 11 поступает на вход преобразователя 12 напряжение - частота и на вход блока 13 определения полярности сигнала текущего профиля валка c/I,j(x). Преобразователь 12 напряжение - частота пропорционально уровню напряимпульсов в течение промежутка вре- мени, равного длительности импульса с формирователя 16, поступает количество импульсов, пропорциональное величине произведения с/, 4 х, т.е. количество импульсов пропорционально

жение входного сигнала изменяет час- Q площади прямоугольника с высотой, тоту следования импульсов на своем равной отклонению профиля (/. в i-м выходе. Импульсы с выхода преобразо- сечении валка (при достаточно малом

вателя 12 поступают на первые входы первого и второго логических элеменйх величина с практически постоян - на на этом участке), и основанием.

тов И 14 и 15. В зависимости от полярности сигнала /1,3 ( блок 13 определения полярности выдает разрешающий сигнал по одному (при положительном входном сигнале - по первому, а при отрицательном - по второму) из пульсов вырабатывает импульсы ста- своих выходов, который поступает на бильной длительности по каждому им- второй вход соответствующего ему логического элемента И 14 или 15, подготавливая таким образом этот элемент

25 пропорциональным расстоянию между

двумя смежными сечениями контролируемого валка. Точность интегрирования сигнала профиля валка максимальна в случае, если формирователь 16 имса, сформированного формирователем 16 импульсов, через один из логических элементов И 14 (15), который оппульсу с датчика 2.

Таким образом, в зависимости от

уровня сигнала профиля валка, выда- к работе. Однако импульсы с преобра- ваемого измерительной головкой 1, зователя 12 напряжение - частота за время, равное длительности импуль- проходят через элемент И 14 или 15 лишь при наличии на его третьем входе сигнала логической единицы, кото- ,рый каждый раз вырабатывается форми- Q ределяется и подготавливается сиг- рователем 16 импульсов по фронту налом с одного из выходов блока 13 импульса, поступившего с датчика 2 определения знака, на первьш (сумми- положения измерительной головки 1. рования) или второй (вычитания) вхо- Введение формирователя 16 импульсов, ды реверсивного счетчика 17 импуль- формирующего импульсы постоянной дли- сов поступает количество импульсов, тельности, которая меньше периода пропорциональное величине / лх. появления импульсов на выходе датчи- Количество импульсов, накопленное ка 2 и не зависит от частоты их еле- счетчиком 17 в момент достижения из- дования, позволяет существенно упростить механическую часть устройства, сп поскольку нет необходимости равномерного перемещения измерительной головки 1 вдоль контролируемого валка. Использовать же для осуществления инмерительный головкой края валка, пропорционально алгебраической сумме

п

Z dV/JX.

i:1

Двоичный код, присутствующий на выходе счетчика 17 и представляющий

тегрирования сигнала с измерительной .

ч- - алгебраическую сумму / , преголовки 1 импульсы, вьщаваемые датчи- у у з t и , i

ком 2, нельзя, поскольку их частота,

а следовательно, и длительность за-образуется в аналоговый сигнал превисят от скорости перемещения изме-образователем 18 код - аналог, и

этому необходимо точно поддерживать эту скорость. Таким образом, формирователь 16 импульсов обеспечивает фактически деление бочки валка длиной L на сечения с равномерным шагом /IX, и через один из логических элементов И 14 или 15, который определяется и подготавливается к работе

импульсов в течение промежутка вре- мени, равного длительности импульса с формирователя 16, поступает количество импульсов, пропорциональное величине произведения с/, 4 х, т.е. количество импульсов пропорционально

йх величина с практически постоян - на на этом участке), и основанием.

пульсов вырабатывает импульсы ста- бильной длительности по каждому им-

пропорциональным расстоянию между

двумя смежными сечениями контролируемого валка. Точность интегрирования сигнала профиля валка максимальна в случае, если формирователь 16 имса, сформированного формирователем 16 импульсов, через один из логических элементов И 14 (15), который опуровня сигнала профиля валка, выда- ваемого измерительной головкой 1, за время, равное длительности импуль- ределяется и подготавливается сиг- налом с одного из выходов блока 13 определения знака, на первьш (сумми- рования) или второй (вычитания) вхо- ды реверсивного счетчика 17 импуль- сов поступает количество импульсов, пропорциональное величине / лх. Количество импульсов, накопленное счетчиком 17 в момент достижения из-

ровня сигнала профиля валка, выда- аемого измерительной головкой 1, а время, равное длительности импуль- еделяется и подготавливается сиг- алом с одного из выходов блока 13 пределения знака, на первьш (сумми- ования) или второй (вычитания) вхо- ы реверсивного счетчика 17 импуль- ов поступает количество импульсов, пропорциональное величине / лх. Количество импульсов, накопленное счетчиком 17 в момент достижения из-

мерительный головкой края валка, пропорционально алгебраической сумме

п

Z dV/JX.

i:1

Двоичный код, присутствующий на выходе счетчика 17 и представляющий

513

этот сигнал после умножения на коэф-, фициент, равный числу , поступает на второй отрицательный вход суммирующего усилителя 7, В момент окончания измерения на йьпсоде суммирующего усилителя 7 присутствует сигнал,

- 2

пропорциональный величине ( - оJ

- X. o .jx). Этот сигнал поступает на

первый вход второго блока 9 умножения j где перемножается с сигналом, пропорциональным диаметру валка D, поступающим с задатчика 8. Сигнал с выхода блока 9 умножения поступает на регистрирующий прибор 10.

Таким образом, в момент окончания процесса измерения регистрирующий прибор 10 показывает величину выработки валка5 выраженную либо в единицах объема, либо в единицах массы, в последнем случае перед подачей сигнала на регистрирующий прибор 10 сигнал необходимо умножить на коэффициент , пропорциональный удельному весу материала рабочего слоя бочки валка„

Испол1зЗование предлагаемого устройства позволит измерять выработку листопрокатных валков, что в свою очередь позволит более точно определять стойкость листопрокатных валков

Формула изобретения

Устройство для автоматического измерения и регистрации выработки листопрокатного валка, содержащее измерительную головку и импульсный датчик положения измерительной головки, счетчик импульсов, два преобразователя код - аналог, формирователь импульсов, первый блок умножения, усилитель, преобразователь напряжение частота, задатчик исходной профилировки контролируемого валка, блок определения полярности, два трехвхо- довых элемента И, реверсивный счет

56

чик и регистрирующий прибор, причем измерительная головка соединена с усилителем, импульсный датчик положения измерительной головки соединен

с входом счетчика импульсов и входом формирователя импульсов, выходы счетчика импульсов через первый преобразователь код - аналог соединены с первым входом первого блока умножения, выход преобразователя напряжение - частота соединен с первыми входами первого и второго трехвходовых элементов И, первый и второй выходы блока определения полярности входного сигнала соединены с вторыми входами соответственно первого и второго трехвходовых элементов И, третьи входы которых соединены с выходом формирователя импульсов, выходы первого и второго трехвходовых элементов И соединены соответственно с первым и вторым входами реверсивного счетчика, выходы которого соединены с входами второго преобразователя код - аналог, отличающее- с я тем, что, с целью снижения расхода валков при перешлифовках за. счет повышения точности контроля профиля валка и определения.величины

его выработки, оно снабжено суммирующим усилителем, задатчиком диаметра контролируемого валка и вторым блоком умножения, причем выход усилителя соединен с входом преобразователя напряжение - частота и входом блока определения полярности, задатчик исходной профилировки контролируемого валка соединен с вторым входом первого блока умножения, выходы

первого блока умножения и второго преобразователя код - аналог соединены соответственно с первым и вторым входами суммирующего усилителя, выход суммирующего усилителя и выход задатчика диаметра контролируемого валка соединены .соответственно с первым и вторым входами второго блока умножения, выход которого соединен с входом регистрирующего прибора.

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка | 1985 |

|

SU1245370A1 |

| Устройство для автоматического контроля качества перешлифовки листопрокатного валка на заданный профиль | 1985 |

|

SU1308413A1 |

| Устройство для автоматического измерения и регистрации выработки листопрокатных валков и контроля качества их перешлифовки на заданный профиль | 1985 |

|

SU1308412A1 |

| Устройство для автоматического контроля износа валков в процессе прокатки | 1980 |

|

SU929262A1 |

| Устройство для автоматического контроля износа валков клетей непрерывной группы прокатного стана | 1982 |

|

SU1060264A1 |

| Ультразвуковой эхоимпульсный измеритель размеров | 1987 |

|

SU1467392A1 |

| Ультразвуковой эхо-импульсный толщиномер | 1989 |

|

SU1652817A1 |

| Устройство для контроля, учета и автоматического управления работой сеялки | 1988 |

|

SU1616531A1 |

| Ультразвуковой эхо-импульсный измеритель размеров | 1980 |

|

SU991164A1 |

| Устройство для регистрации значений контролируемых параметров | 1982 |

|

SU1095037A2 |

Изобретение касается измерения объема металла, удаленного с поверхности бочки листопрокатного валка вследствие его износа. Цель изобретения - снижение расхода валков при перешлифовках за счет повышения точности контроля профиля валка и определения величины его выработки. Существо изобретения заключается в том, что задатчиками 6 и 8 задаются исходный профиль валка и диаметр края валка. Измерительная головка 1 перемещается вдоль валка, при этом импульсы с датчика 2 поступают на вход счетчика 3, на выходе которого появляется код координаты головки 1. Этот сигнал через преобразователь 4 код - аналог поступает на первый вход блока 5 умножения, на второй вход которого поступает сигнал с за- датчика 6, пропорциональный величине исходной выпуклости или вогнутости. Сигнал с блока 5 поступает на первьй вход суммирующего усилителя 7, При перемещении головки 1 вдоль валка сигнал, пропорциональный профилю. Через усилитель 11 поступает на преобразователь 9 напряжение - частота fp JiJJо € (Л со 00 со СП

| Авторское свидетельство СССР 227601, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка | 1985 |

|

SU1245370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-23—Публикация

1985-07-04—Подача