Изобретение относится к термообработке сыпучих материалов, может найти применение в химической и других отраслях промышленности И является усовершенствованием аппарата по авт. св. № 1173137.

Цель изобретения - интенсификация процессов термообработки и классификации.

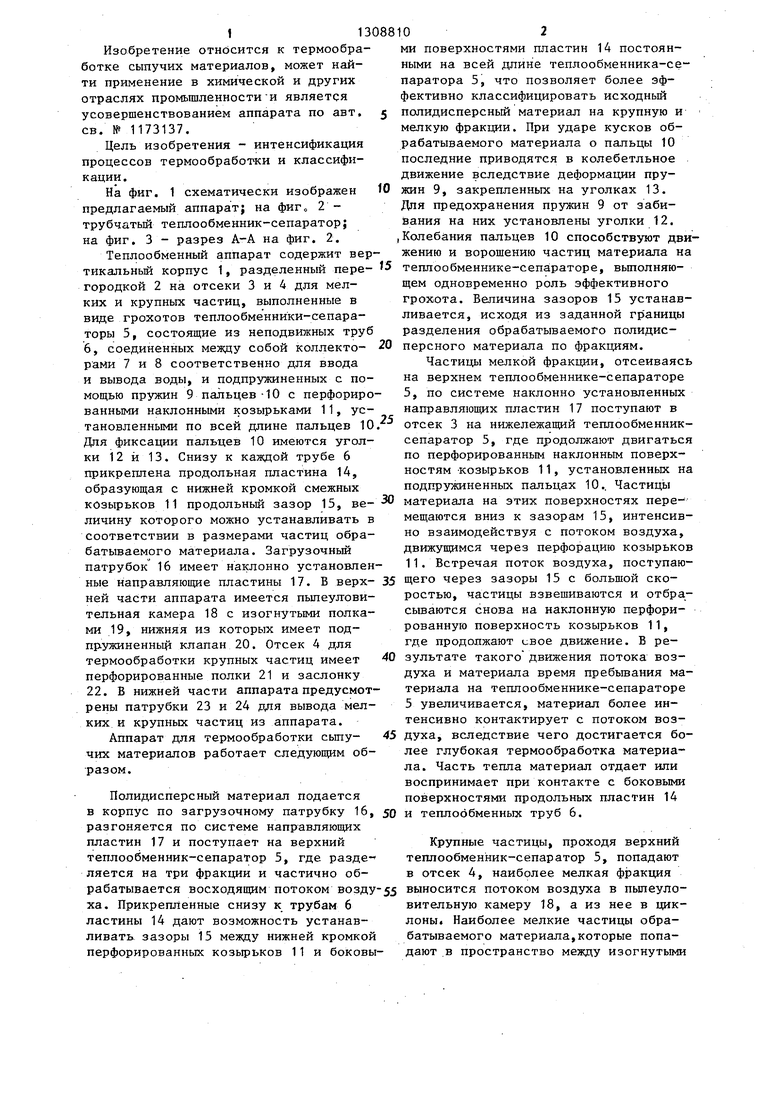

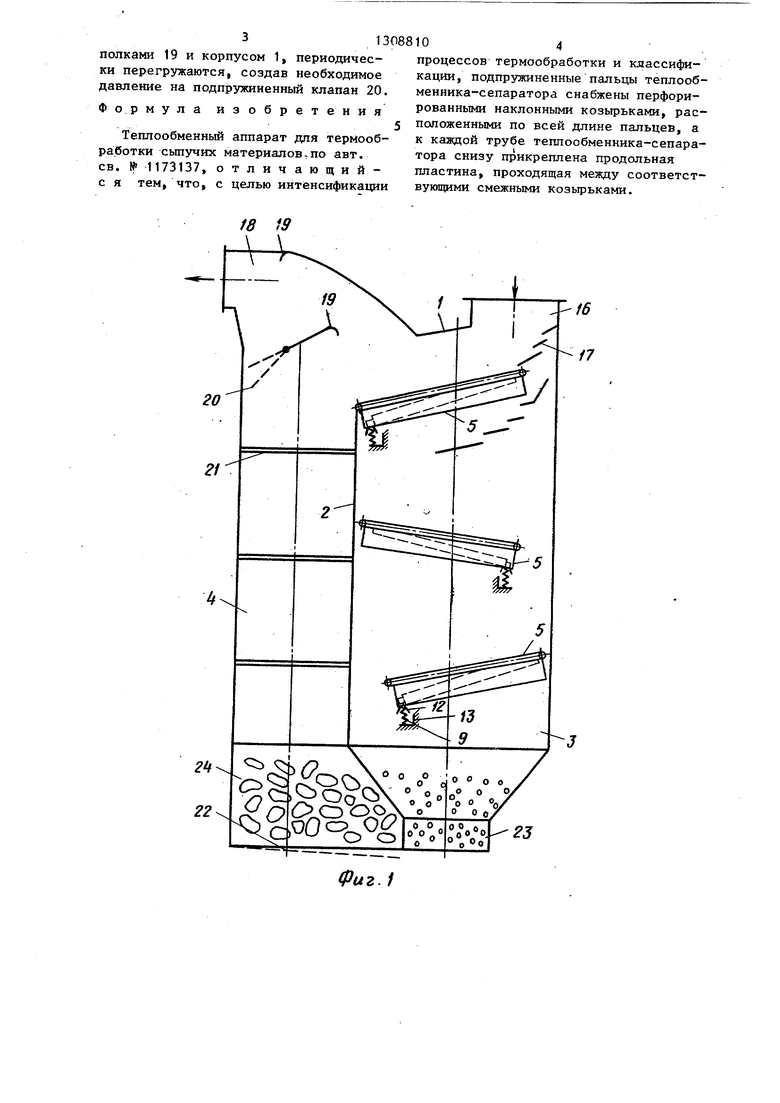

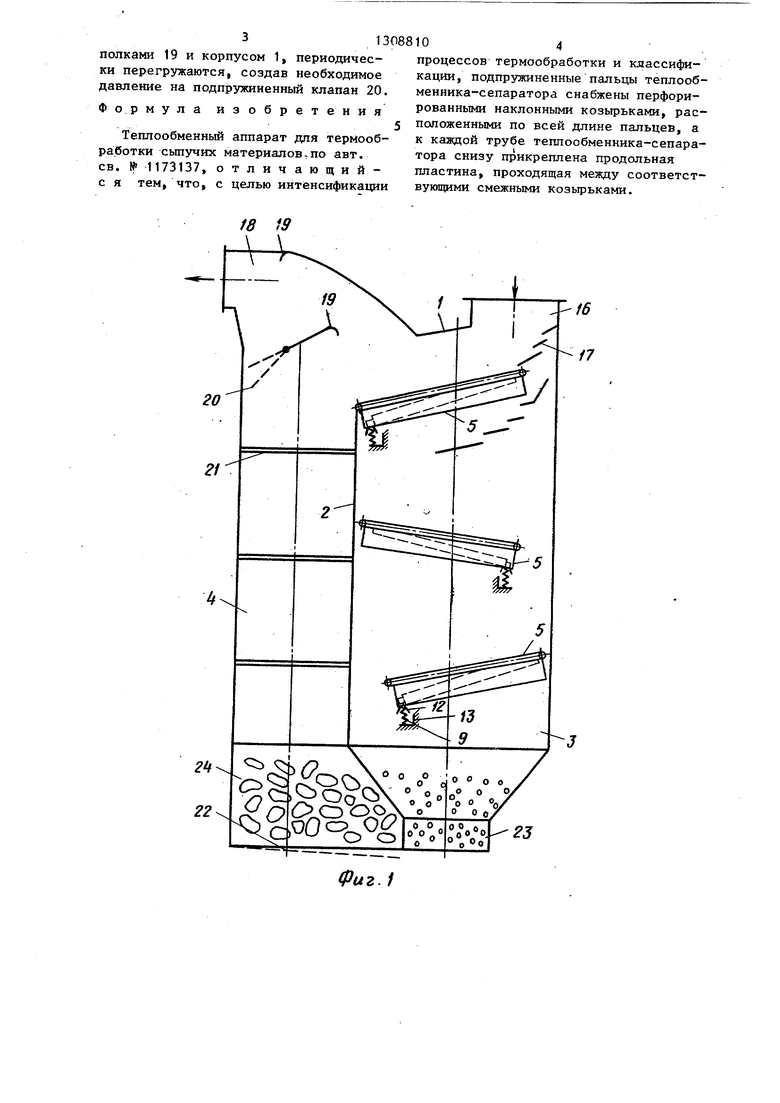

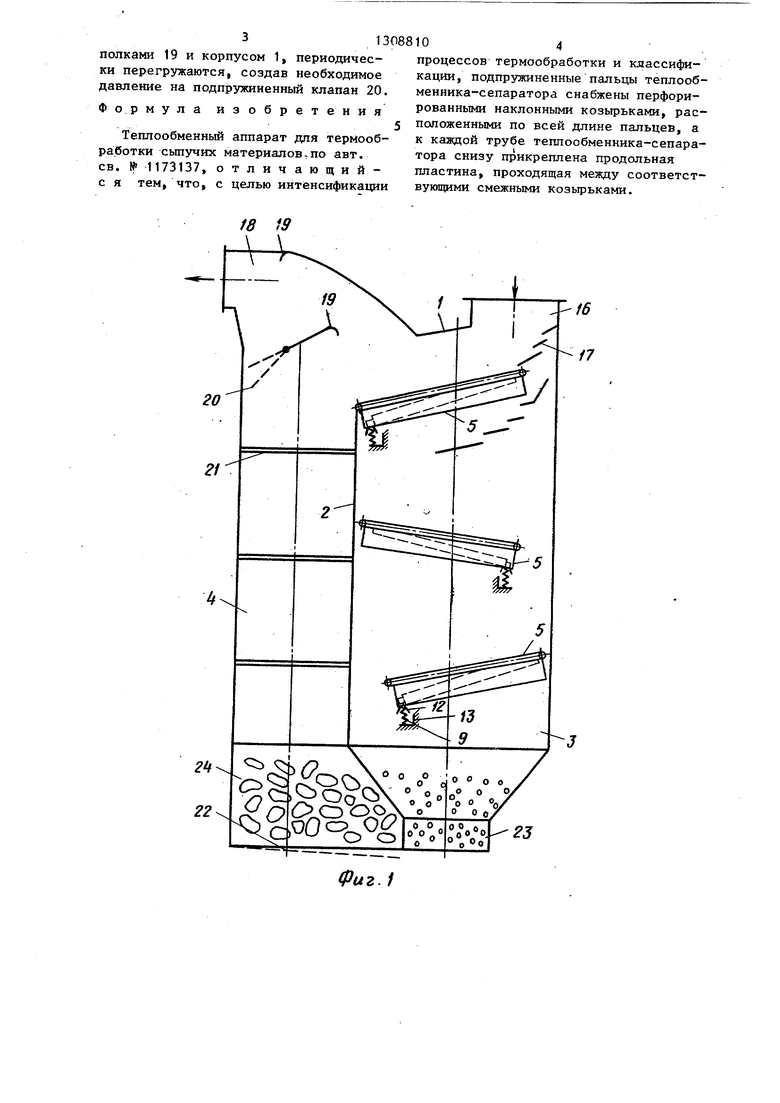

На фиг. 1 схематически изображен предлагаемый аппарат; на фиг, 2 - трубчатьй теплообменник-сепаратор; на фиг. 3 - разрез А-А на фиг. 2.

Теплообменный аппарат содержит вер тикальньй корпус 1, разделенный пере- городкой 2 на отсеки 3 и 4 для мелких и крупных частиц, выполненные в виде грохотов теплообменники-сепараторы 5, состоящие из неподвижных труб 6, соединенных между собой коллекто- рами 7 и 8 соответственно для ввода и вывода воды, и подпружиненных с помощью пружин 9 пальцев-10 с перфорированными наклонными козырьками 11, установленными по всей длине пальцев 10 Для фиксации пальцев 10 имеются уголки 12 и 13. Снизу к каждой трубе 6 прикреплена продольная пластина 14, образующая с нижней кромкой смежных козьфьков 11 продольный зазор 15, величину которого можно устанавливать в соответствии в размерами частиц обрабатываемого материала. Загрузочный патрубок 16 имеет наклонно установленные направляющие пластины 17. В верх- ней части аппарата имеется пыпеуяови- тельная камера 18 с изогнутыми полками 19, нижняя из которых имеет подпружиненный клапан 20. Отсек 4 для термообработки крупных частиц имеет перфорированные полки 21 и заслонку 22. В нижней части аппарата предусмотрены патрубки 23 и 24 для вывода мелких и крупных частиц из аппарата.

Аппарат для термообработки сыпучих материалов работает следующим образом.

Частицы мелкой фракции, отсеиваясь на верхнем теплообменнике-сепараторе 5, по системе наклонно установленных направляющих пластин 17 поступают в отсек 3 на нижележащий теплообменник- сепаратор 5, где продолжают двигаться по перфорированным наклонным поверхностям козырьков 11, установленных на подпружиненных пальцах 10.. Частицы материала на этих поверхностях перемещаются вниз к зазорам 15, интенсивно взаимодействуя с потоком воздуха, движущимся через перфорацию козырьков 11. Встречая поток воздуха, поступающего через зазоры 15 с большой скоростью, частицы взвешиваются и отбрасываются снова на наклонную перфорированную поверхность козырьков 11, где продолжают свое движение. В результате такого движения потока воздуха и материала время пребьюания материала на теплообменнике-сепараторе 5 увеличивается, материал более интенсивно контактирует с потоком воз- 45 духа, вследствие чего достигается более глубокая термообработка материала. Часть тепла материал отдает или воспринимает при контакте с боковыми поверхностями продольных пластин 14

Полидисперсный материал подается

в корпус по загрузочному патрубку 16, 50и теплообменньпс труб 6. разгоняется по системе направляющих

пластин 17 и поступает на верхний Крупные частицы, проходя верхний

теплообменник-сепаратор 5, где разде теплообменник-сепаратор 5, попадают

ляется на три фракции и частично об-в отсек 4, наиболее мелкая фракция

рабатывается восходящим потоком возду-55выносится потоком воздуха в пылеулоха. Прикрепленные снизу к трубам 6вительную камеру 18, а из нее в цикластины 14 дают возможность устанав-лоны. Наиболее мелкие частицы обраливать зазоры 15 между нижней кромкойбатываемого материала,которые попаперфорированных козырьков 11 и боковы-дают .в пространство между изогнутыми

O

0 35

ми поверхностями пластин 14 постоянными на всей длине теплообменника-сепаратора 5, что позволяет более эффективно классифицировать исходньй полидисперсный материал на крупную и мелкую фракции. При ударе кусков обрабатываемого материала о пальцы 10 последние приводятся в колебетльное движение вследствие деформации пружин 9, закрепленных на уголках 13. Для предохранения пружин 9 от забивания на них установлены уголки 12. I Колебания пальцев 10 способствуют движению и ворощению частиц материала на теплообменнике-сепараторе, вьшолняю- щем одновременно роль эффективного грохота. Величина зазоров 15 устанавливается, исходя из заданной границы разделения обрабатываемого полидисперсного материала по фракциям.

Частицы мелкой фракции, отсеиваясь на верхнем теплообменнике-сепараторе 5, по системе наклонно установленных направляющих пластин 17 поступают в отсек 3 на нижележащий теплообменник- сепаратор 5, где продолжают двигаться по перфорированным наклонным поверхностям козырьков 11, установленных на подпружиненных пальцах 10.. Частицы материала на этих поверхностях перемещаются вниз к зазорам 15, интенсивно взаимодействуя с потоком воздуха, движущимся через перфорацию козырьков 11. Встречая поток воздуха, поступающего через зазоры 15 с большой скоростью, частицы взвешиваются и отбрасываются снова на наклонную перфорированную поверхность козырьков 11, где продолжают свое движение. В результате такого движения потока воздуха и материала время пребьюания материала на теплообменнике-сепараторе 5 увеличивается, материал более интенсивно контактирует с потоком воз- 45 духа, вследствие чего достигается более глубокая термообработка материала. Часть тепла материал отдает или воспринимает при контакте с боковыми поверхностями продольных пластин 14

5

30

40

313088

полками 19 и корпусом 1, периодически перегружаются, создав необходимое давление на подпружиненный клапан 20.

Формула изобретения

5

Теплообменный аппарат для термообработки сьшучих материалов.по авт. св. № 1173137, отличающий- с я тем, что, с целью интенсификации

18 19

104.

процессов термообработки и классификации, подпрз жинеиные пальцы теплообменника-сепаратора снабжены перфорированными наклонными козырьками, расположенными по всей длине пальцев, а к кааздой трубе теплообменника-сепаратора снизу прикреплена продольная пластина, проходящая между соответствующими смежными козырьками.

22

23

(риг.1

ииии

Воды

иг.2

Редактор О. Головач

Составитель Ю. Мартинчик Техред Л. Олейник

Заказ 1788/31 Тираж 637 .Подписное

ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

r f I

Воды

Корректор М. Пежо

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный аппарат для термообработки сыпучих материалов | 1984 |

|

SU1173137A1 |

| Пневматический сепаратор для разделения сыпучих материалов | 1986 |

|

SU1445821A1 |

| Установка для таяния снега (варианты) | 2015 |

|

RU2610491C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2101090C1 |

| Пневмосепаратор | 1986 |

|

SU1371720A1 |

| Сепаратор зерновых материалов | 1988 |

|

SU1553201A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| Колонный флотационный аппарат | 1974 |

|

SU520132A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| Котел | 1990 |

|

SU1781509A1 |

Изобретение относится к термообработке материалов (М) и м.б. использовано в химической промышленности. Изобретение позволяет интенсифицировать процессы термообработки и классификации. Подпружиненные палыц 1 10 теплообменника-сепаратора (ТС) снабжены перфорированными наклонными козырьками (К) 11, расположенными по всей длине пальцев. К каждой трубе 6 ТС снизу прикреплена продольная пластина 14. Пластины 14 дают возможность устанавливать зазоры 15. В еличину последних можно выбрать в соответствии с размерами частиц обрабатываемого М. ТС установлены в отсеке для мелких частиц М поярусно. Частицы мелкой фракции, отсеившись на верхнем ТС., поступают на нижерасположенный ТС, где продолжают двигаться по поверхностям К 11, перемещаясь к зазорам 15 И интенсивно взаимодействуя с воздухом, поступающим через перфорацию К р 11. Встречая поступающий с большой скоростью через зазоры 15 поток воздуха, частицы взвешиваются и снова . отбрасываются на поверхность К 11. 3 ил. S (Л ffч (t Ч) со о оо оо /-. Г и 11 .11 1 к

| Теплообменный аппарат для термообработки сыпучих материалов | 1984 |

|

SU1173137A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-05-07—Публикация

1985-10-14—Подача