113

Изобретение относится к технологическим процессам смешивания сыпучих материалов и может быть использовано в порошковой металлургии, в производстве металлокерамических изделий, в сельском хозяйстве.

Цель изобретения - уменьшение энергозатрат.

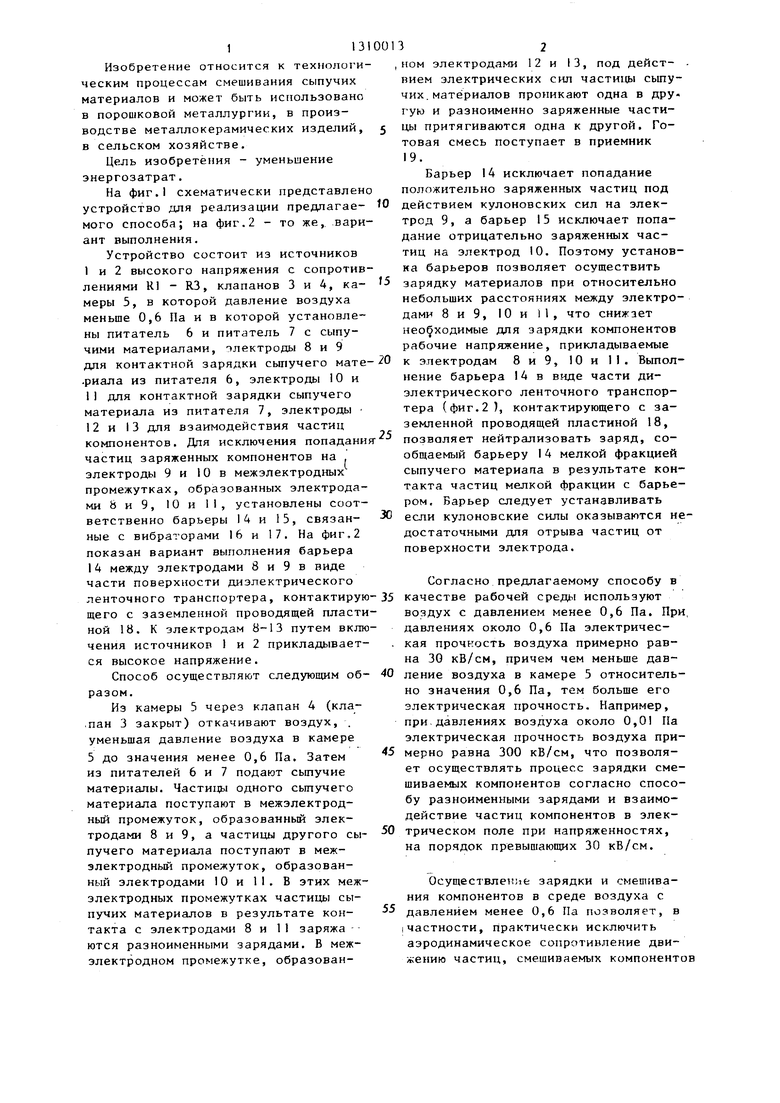

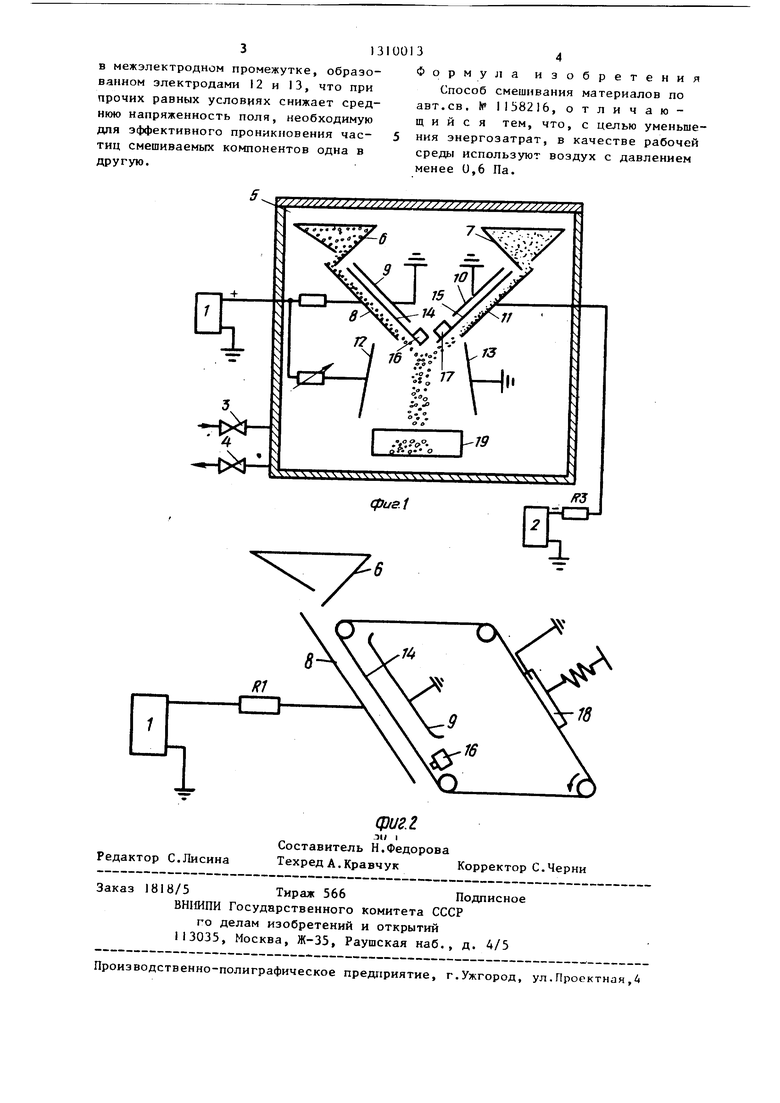

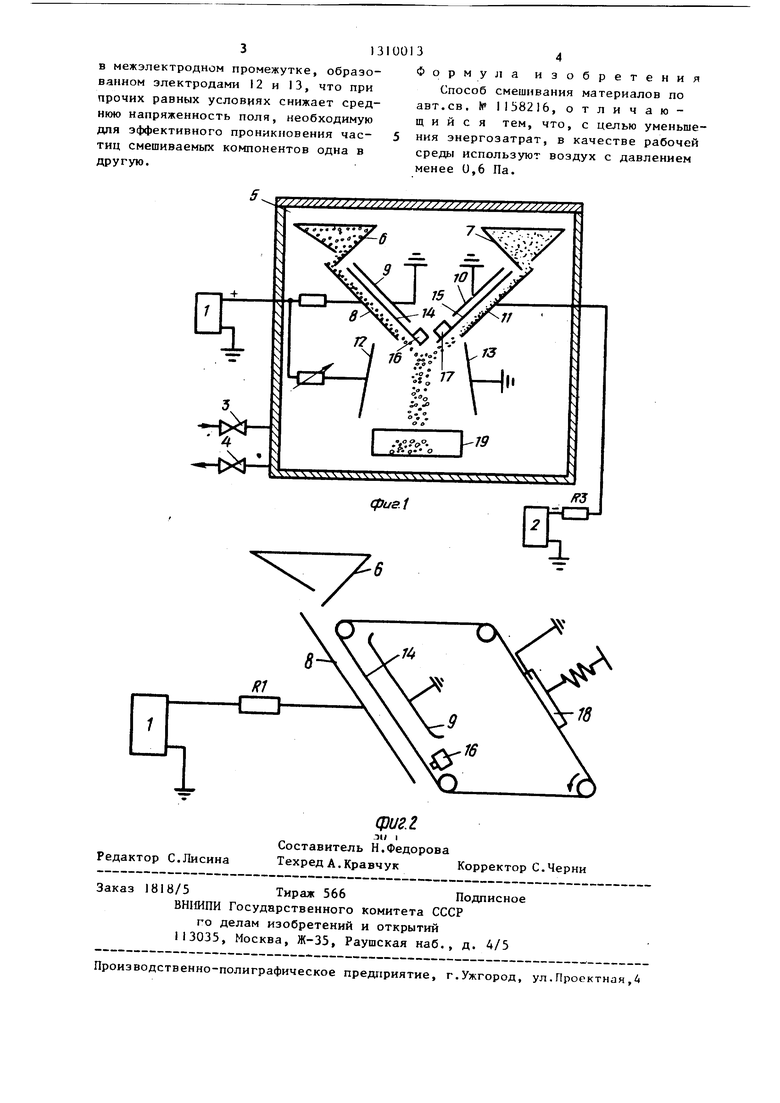

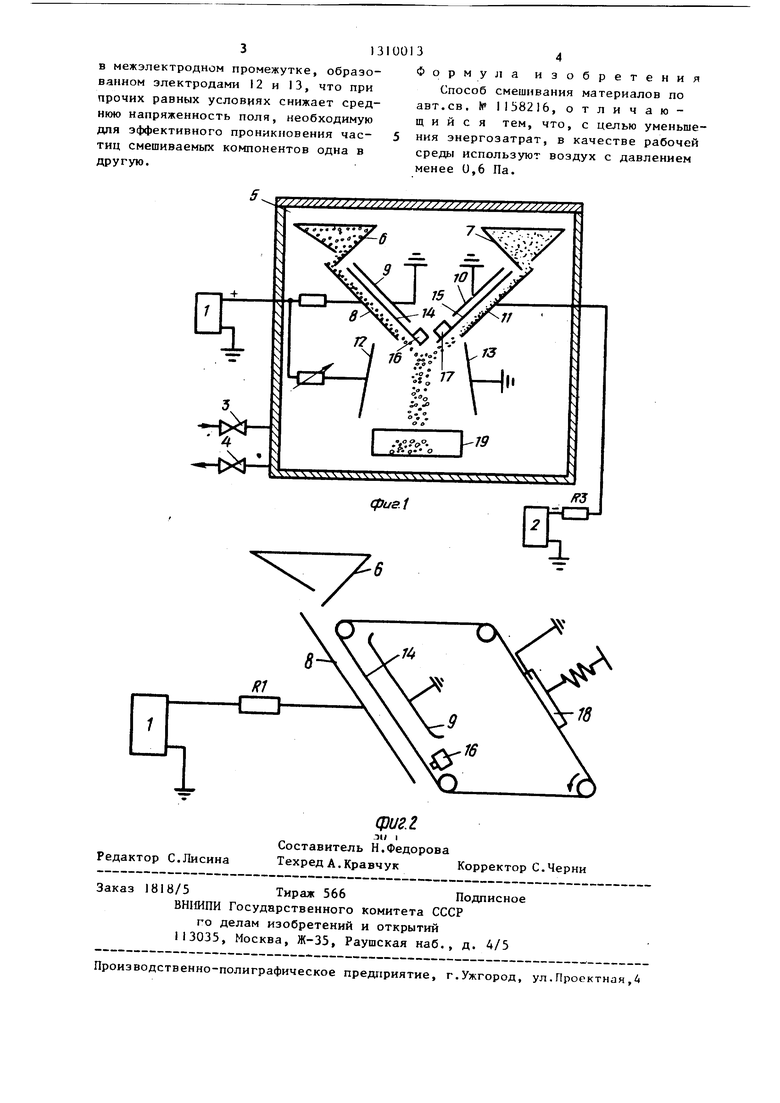

На фиг.1 схематически представлен устройство для реализации предлагае- мого способа; на фиг.2 - то же, вариант выполнения.

Устройство состоит из источников

Iи 2 высокого напряжения с сопротивлениями R1 - R3, клапанов 3 и 4, ка- меры 5, в которой давление воздуха меньше 0,6 Па и в которой установлены питатель 6 и питатель 7 с сыпучими материалами, электроды 8 и 9

для контактной зарядки сыпучего мате .риала из питателя 6, электроды 10 и

I1для контактной зарядки сыпучего материала из питателя 7, электроды 12 и 13 для взаимодействия частиц компонентов. Дпя исключения попадани частиц заряженных компонентов на электроды 9 и 10 в межэлектродных промежутках, образованных электродами 8 и 9 , 10 и 11, установлены соответственно барьеры 14 и 15, связан- ные с вибраторами 16 и 17. На фиг,2 показан вариант выполнения барьера

14 между электродами 8 и 9 в виде части поверхности диэлектрического ленточного транспортера, контактирую щего с заземленной проводящей пластиной 18. К электродам 8-13 путем включения источников 1 и 2 прикладывается высокое напряжение.

Способ осуществляют следующим об- разом.

Из камеры 5 через клапан 4 (кла- ,пан 3 закрыт) откачивают воздух, . уменьшая давление воздуха в камере

5 до значения менее 0,6 Па. Затем из питателей 6 и 7 подают сыпучие материалы. Части19 1 одного сьшучего материала поступают в межэлектродный промежуток, образованный электродами 8 и 9, а частицы другого сы- пучего материала поступают в межэлектродный промежуток, образованный электродами 10 и II. В этих межэлектродных промежутках частицы сыпучих материалов в результате кон- такта с электродами 8 и 11 заряжа-- ются разноименными зарядами. В межэлектродном промежутке, образован

132

,ном электродами 12 и 13, под деист- - вием электрических сил частицы сыпучих, материалов проникают одна в другую и разноименно заряженные частицы притягиваются одна к другой. Готовая смесь поступает в приемник 19.

Барьер 14 исключает попадание положительно заряженных частиц под действием кулоновских сил на электрод 9, а барьер 15 исключает попадание отрицательно заряженных частиц на электрод 10. Поэтому установка барьеров позволяет осуществить зарядку материалов при относительно небольших расстояниях между электродами 8 и 9, 10 и 11, что снижает необходимые дпя зарядки компонентов рабочие напряжение, прикладываемые к электродам 8 и 9, 10 и 11. Выполнение барьера 1А в виде части диэлектрического ленточного транспортера (фиг.2 ), контактирующего с заземленной проводящей пластиной 18, позволяет нейтрализовать заряд, сообщаемый барьеру 14 мелкой фракцией сыпучего материапа в результате контакта частиц мелкой фракции с барьером. Барьер следует устанавливать если кулоновские силы оказываются недостаточными для отрыва частиц от поверхности электрода.

Согласно предлагаемому способу в качестве рабочей среды используют воздух с давлением менее 0,6 Па. При, давлениях около 0,6 Па электрическая прочность воздуха примерно равна 30 кВ/см, причем чем меньше давление воздуха в камере 5 относительно значения 0,6 Па, тем больше его электрическая прочность. Например, при.давлениях воздуха около 0,01 Па электрическая прочность воздуха примерно равна 300 кВ/см, что позволяет осуществлять процесс зарядки смешиваемых компонентов согласно способу разноименными зарядами и взаимодействие частиц компонентов в электрическом поле при напряженностях, на порядок превышающих 30 кВ/см.

Осуществлеи 1е зарядки и смешивания компонентов в среде воздуха с давлением менее 0,6 Па позволяет, в I частности, практически исключить аэродинамическое сопротивление движению частиц, смешиваемых компонентов

в межэлектродном промежутке, образованном электродами 12 и 13, что при прочих равных условиях снижает среднюю напряженность поля, необходимую для эффективного проникновения частиц смешиваемых компонентов одна в другую.

100134

Формула изобретения

Способ смешивания материалов по авт.св. tf 1158216, отличающийся тем, что, с целью уменьшения энергозатрат, в качестве рабочей среды используют воздух с давлением менее 0,6 Па.

Редактор С.Лисина

фаг. 2

Ml I

Составитель Н.Федорова

Техред А.Кравчук Корректор С.Черни

Заказ 1818/5 Тираж 566Подписное

ВНШПИ Государственного комитета СССР

го делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная , i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смешивания материалов | 1983 |

|

SU1158216A1 |

| Установка для смешивания порошковых материалов | 1982 |

|

SU1065001A1 |

| Способ смешивания материалов в электрическом поле | 1961 |

|

SU143343A1 |

| КРИОЭЛЕКТРОСЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЛУКОВЫХ ОВОЩЕЙ | 2010 |

|

RU2454898C2 |

| Устройство для регулирования соотношения компонентов сыпучих материалов | 1982 |

|

SU1115026A1 |

| Способ зарядки частиц порошков полимеров в коронном разряде и устройство для его осуществления | 1980 |

|

SU930806A1 |

| Устройство для регулирования соотношения компонентов сыпучих материалов | 1980 |

|

SU901999A1 |

| Способ определения качества смешивания компонентов комбикорма | 1977 |

|

SU685977A1 |

| Установка для смешивания порошко-ОбРАзНыХ МАТЕРиАлОВ | 1976 |

|

SU806091A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2466115C1 |

Изобретение относится к способам смешивания сыпучих материалов и позволяет снизить энергозатраты на процесс смешивания. Зарядку частиц смешиваемых компонентов разноименными зарядами и взаимодействие частиц компонентов в электрическом поле осуществляют в воздушной среде с давлением меньше 0,6 Па. 2 ил. 14)

| Способ смешивания материалов | 1983 |

|

SU1158216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1985-07-26—Подача