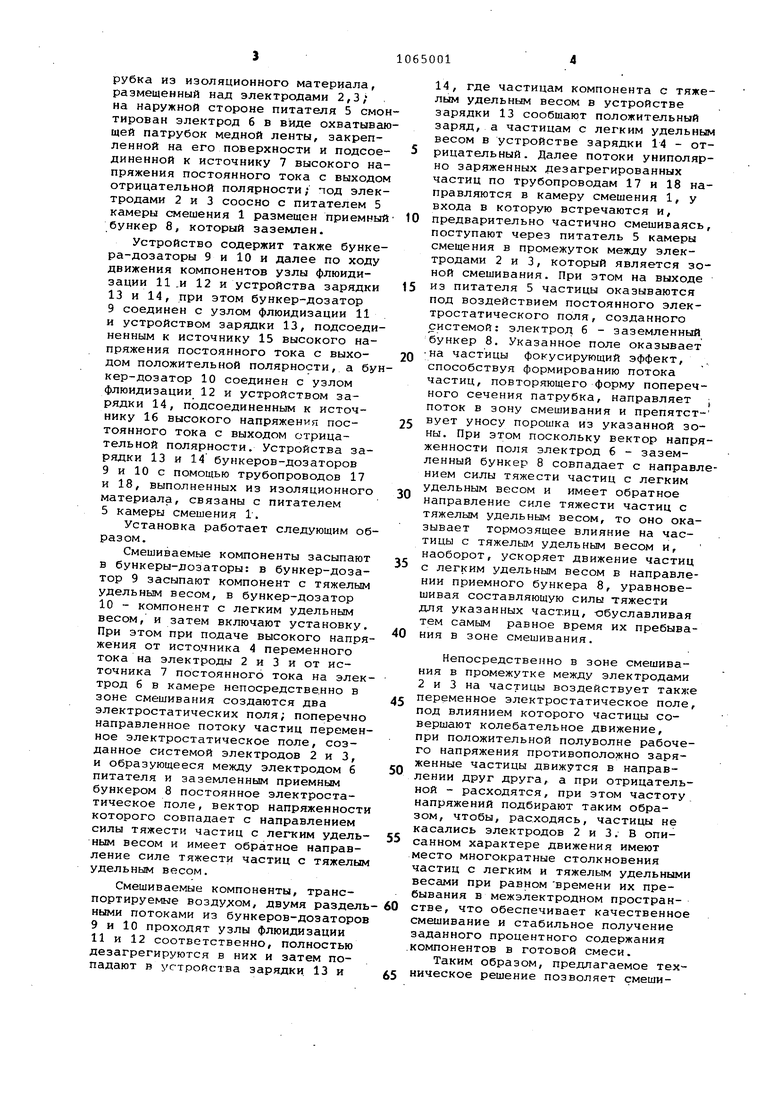

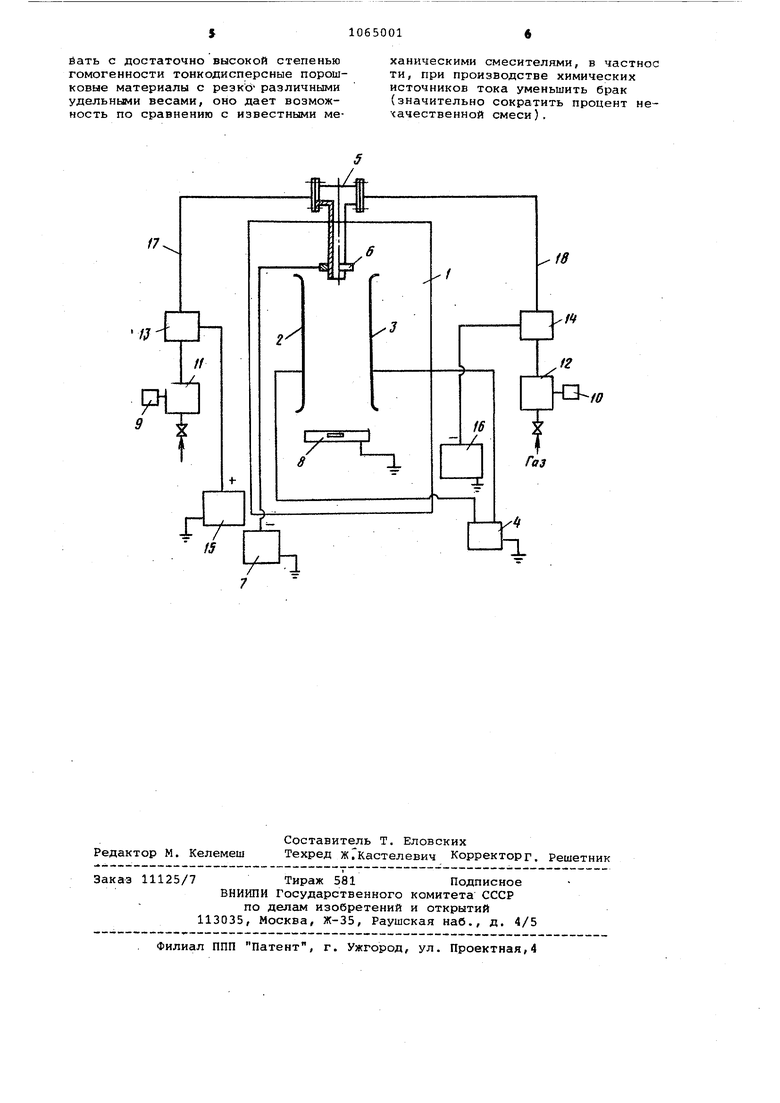

Изобретение относится к электросмешиванию тонкодисперсных порошковых материалов, в частности к техни ке получения порошковых смесей для метэллокерамических изделий. Известна установка для смешивани порошковых материалов, содержащая камеру смешения, внутри которой установлены параллельно с наклоном к вертикальной плоскости электроды волнистой формы, источник высокого напряжения, соединенный с упомянутыми электродами, приемный бункер, питатель порошковых материалов и узел ввода в виде направляющих flj Смешивание порошковых материалов в этой установке происходит в межэлектродном промежутке в процессе зарядки и .многократной перезарядки частиц на электродах и их зигзагообразного движения по силовым линиям электрического поля, что обеспечивает высокое качество смешивания порошков дисперсностью более 50-60 мкм. Однако в .случае смешивания поро ковых материалов, содержащих,по кра ней мере, один компонент с крупностью частиц менее 50-60 мкм, не удается получить высокого качества смешивания из-за налипания мелкодис персных частиц на электроды. Наиболее близкой к изобретению является установка для смешивания порошковых материалов, содержащая камеру смешения, внутри которой установлены параллельно друг другу с наклоном к вертикальной плоскости волнистые электроды, выполненные из пористого металлокерамического материала и снабженные камерами наддува, соединенными с источником сжатого газа, источник высокого напряжения постоянного тока, соединенный с упомянутыми электродами, приемный бункер, питатель порошковых материалов, включающий бункер для каждого компонента и общий узел ввода в камеру смешения в виде патрубка из диэлектрического материала размещенного над электродами в каме ре смешения 2. В данной установке во избежание налипания частиц на электроды, на них дополнительно воздействуют воз духом, который подают под давлением через поры электродов в межэлект родное пространство. При этом давл ние воздуха выбирают таким образом чтобы оно не нарушало процесса электросмешивания и не способствов ло уносу мелкодисперсной фракции за пределы рабочей зоны, в силу чего величина давления ограничена и не позволяет преодолеть сил сцепления особо тонкодйсперсных порошков (5-10 мкм). В этом случае указанна фракция накапливается на электродах в виде слоя и затем под действием силы тяжести падает в бункер, нарушая гомогенность смеси. Кроме того, в указанной установке в случае смешивания порошков с резкоразличными удельными весами не удается получить высокого качества смешивания из-за неодинакового времени пребывания каждого из них в зоне смешивания: частицы с тяжелым удельным весом под действием силы тяжести быстрее попадают в бункер, тогда как легкие частицы, совершая колебательные движения между электродами, дольше остаются в межэлектродном пространстве. Последнее ограничивает возможность требуемого распределения компонентов в готовой смеси. Цель изобретения - повышение качества смешивания тонкодисперсных порошковых материалов с резко различными удельными весами. Указанная цель достигается тем, что установка для смешивания порошковых материалов, включающая бункеры-дозаторы смешиваемых компонентов, источник постоянного тока высокого напряжения и камеру смешения, содержащую электроды, установленные вертикально и параллельно друг другу, питатель в виде патрубка из диэлектрического материала в верхней части камеры, сообщающийся с бункерами-дозаторами с помощью трубопроводов из диэлектрического материала, приемный бункер, расположенный под электродами, снабжена источником переменного тока высокого напряжения, подключенным к электродам в камере смешения, а камера смешения снабжена дополнительным высоковольтным электродом,установленным на наружной поверхности питателя-патрубка и соединенным с источником.постоянного тока высокого напряжения, при этом приемный бункер размещен соосно с питателем-патрубком и заземлен, а каждый из бункеров-дозаторов снабжен установленными последовательно по ходу движения порошка узлом флюидизации и устройством зарядки, высоковольтные электроды которого присоединены.к разноименным полюсам источников постоянного тока высокого напряжения. На чертеже схематически представлена предлагаемая установка для смешивания порошковых материалов. Установка содержит камеру смешения 1, внутри которой установлены вертикально, параллельно друг другу электроды 2 и 3 в виде металлических пластин, соединенных с источником 4 переменного тока высокого напряжения, питатель 5 в виде патрубка из изоляционного материала, размещенный над электродами 2,3/ на наружной стороне питателя 5 смонтирован электрод 6 в виде охватывающей патрубок медной ленты, закрепленной на его поверхности и подсоединенной к источнику 7 высокого напряжения постоянного тока с выходом отрицательной полярности; под электродами 2 и 3 соосно с питателем 5 камеры смешения 1 размещен приемный бункер 8, который заземлен.

Устройство содержит также бункера-дозаторы 9 и 10 и далее по ходу движения компонентов узлы флюидизации 11 .и 12 и устройства зарядки 13 и 14, при этом бункер-дозатор 9 соединен с узлом флюидизации 11 и устройством зарядки 13, подсоединенным к источнику 15 высокого напряжения постоянного тока с выходом положительной полярности, а бункер-дозатор 10 соединен с узлом флюидизации 12 и устройством зарядки 14, подсоединенным к источнику 16 высокого напряжения постоянного тока с выходом отрицательной полярности. Устройства зарядки 13 и 14 бункеров-дозаторов

9и 10 с помощью трубопроводов 17 и 18, выполненных из изоляционного материала, связаны с питателем

5 камеры смешения 1.

Установка работает следующим образом.

Смешиваемые компоненты засыпают в бункеры-дозаторы: в бункер-дозатор 9 засыпают компонент с тяжелым удельным весом, в бункер-дозатор

10- компонент с легким удельным весом, и затем включают установку. При этом при подаче высокого напряжения от источника 4 переменного тока на электроды 2 и 3 и от источника 7 постоянного тока на электрод 6 в камере непосредственно в зоне смешивания создаются два электростатических поля; поперечно направленное потоку частиц переменное электростатическое поле, созданное системой электродов 2 и 3,

и образующееся между электродом 6 питателя и заземленным приемным бункером 8 постоянное электростатическое поле, вектор напряженности которого совпадает с направлением силы тяжести частиц с легким удельным весом и имеет обратное направление силе тяжести частиц с тяжелым удельным весом.

Смешиваемые компоненты, транспортируемые возду; ом, двумя раздельными потоками из бункеров-дозаторов 9 и 10 проходят узлы флюидизации

11и 12 соответственно, полностью дезагрегируются в них и затем попадают в устройства зарядки 13 и

14, где частицам компонента с тяжелым удельным весом в устройстве зарядки 13 сообщают положительный заряд, а частицам с легким удельным весом в устройстве зарядки 14 - отрицательный. Далее потоки униполярно заряженных дезагрегированных частиц по трубопроводам 17 и 18 направляются в камеру смешения 1, у входа в которую встречаются и,

0 предварительно частично смешиваясь, поступают через питатель 5 камеры смещения в промежуток между электродами 2 и 3, который является зоной смешивания. При этом на выходе из питателя 5 частицы оказываются

5 под воздействием постоянного электростатического поля, созданного системой: электрод б - заземленный бункер 8. Указанное поле оказывает на частицы фокусирующий эффект,

0 способствуя формированию потока частиц, повторяющего форму поперечного сечения патрубка, направляет поток в зону смешивания и препятствует уносу порошка из указанной зо5ны. При этом поскольку вектор напряженности поля электрод 6 - заземленный бункер 8 совпадает с направлением силы тяжести частиц с легким удельным весом и имеет обратное

0 направление силе тяжести частиц с тяжелым удельным весом, то оно оказывает тормозящее влияние на частицы с тяжелым удельным весом и, наоборот, ускоряет движение частиц

5 с легким удельным весом в направлении приемного бункера 8, уравновешивая составляющую силы тяжести для указанных частиц, -обуславливая тем самым равное время их пребыва0ния в зоне смешивания.

Непосредственно в зоне смешивания в промежутке между электродами 2 и 3 на частицы воздействует также переменное электростатическое поле,

5 под влиянием которого частицы совершают колебательное движение, при положительной полуволне рабочего напряжения противоположно заряженные частицы движутся в направ0лении друг друга, а при отрицательной - расходятся, при этом частоту напряжений подбирают таким образом, чтобы, расходясь, частицы не касались электродов 2 и 3. В опи5санном характере движения имеют место многократные столкновения частиц с легким и тяжелым удельными весами при равном времени их пребывания в межэлектродном простран0стве, что обеспечивает качественное смешивание и стабильное получение заданного процентного содержания .компонентов в готовой смеси.

Таким образом, предлагаемое техническое решение позволяет смеши5

йать с достаточно высокой степенью гомогенности тонкодисперсные порошковые материалы с резко- различными удельными весами, оно дает возможность по сравнению с известными механическими смесителями, в частное ти, при производстве химических источников тока уменьшить брак (значительно сократить процент некачественной смеси).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смешивания порошковых материалов | 1982 |

|

SU1033172A1 |

| Установка для смешивания порошковых материалов | 1979 |

|

SU826596A1 |

| Электростатический сепаратор свободного падения | 1983 |

|

SU1085633A1 |

| Установка для смешивания порошко-ОбРАзНыХ МАТЕРиАлОВ | 1976 |

|

SU806091A1 |

| Способ электросмешивания порошкообразных материалов | 1976 |

|

SU715341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2008 |

|

RU2395368C2 |

| ОБЪЕМНЫЙ ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА КОЛБЫ ЭЛЕКТРИЧЕСКИХ ЛАМП | 2001 |

|

RU2200939C2 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ СЕПАРАТОР | 2015 |

|

RU2583844C1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ ЭЛЕКТРОСТАТИЧЕСКИЙ ДЛЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2115487C1 |

УСТАНОВКА ДЛЯ СМЕШИВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающая бункеры-дозаторы смешиваемых компонентов, источники постоянного тока высокого напряжения и кгмеру смешения, содержащую электроды, установленные вертикально и параллельно друг другу, питатель в виде .патрубка из диэлектрического материала в верхней части камеры, сообщающийся с бункерами-дозаторами с помощью трубопроводов из диэлектрического материала, приемный бункер, расположенный под электродами, о т-, личающаяся тем, что, с целью повьляения качества смешивания тонкодисперсных материалов с резко различньми удельными весами,снабжена источником переменного тока высоТсого напряжения, подключенным к электродам в камере смешения, а камера смешения снабжена дополнительным высоковольтным электродом, установленным на наружной поверхности питателя-патрубка и соединенным с источником постоянного тока i высокого напряжения, при этом приемный бункер размещен соосно с пи(Л тателем-патрубком и заземлен, а каждый из бункеров-дозаторов снабжен последовательно установленным по ходу движения порошка узлом флюидизации и устройством зарядки, высоковольтные электроды которого присоединены к разноименным полюсам источников постоянного тока высокого напряжения. о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для смешивания порошко-ОбРАзНыХ МАТЕРиАлОВ | 1976 |

|

SU806091A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для смешивания порошковых материалов | 1979 |

|

SU826596A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-22—Подача