1

Изобретение относится к машиностроению и может быть использовано для упрочнения цилиндрических поверхностей, работающих на износ.

Цель изобретения - повышение из- носостойкости деталей за счет получения микрорельефа переменной глубины в виде усеченных пирамидок.

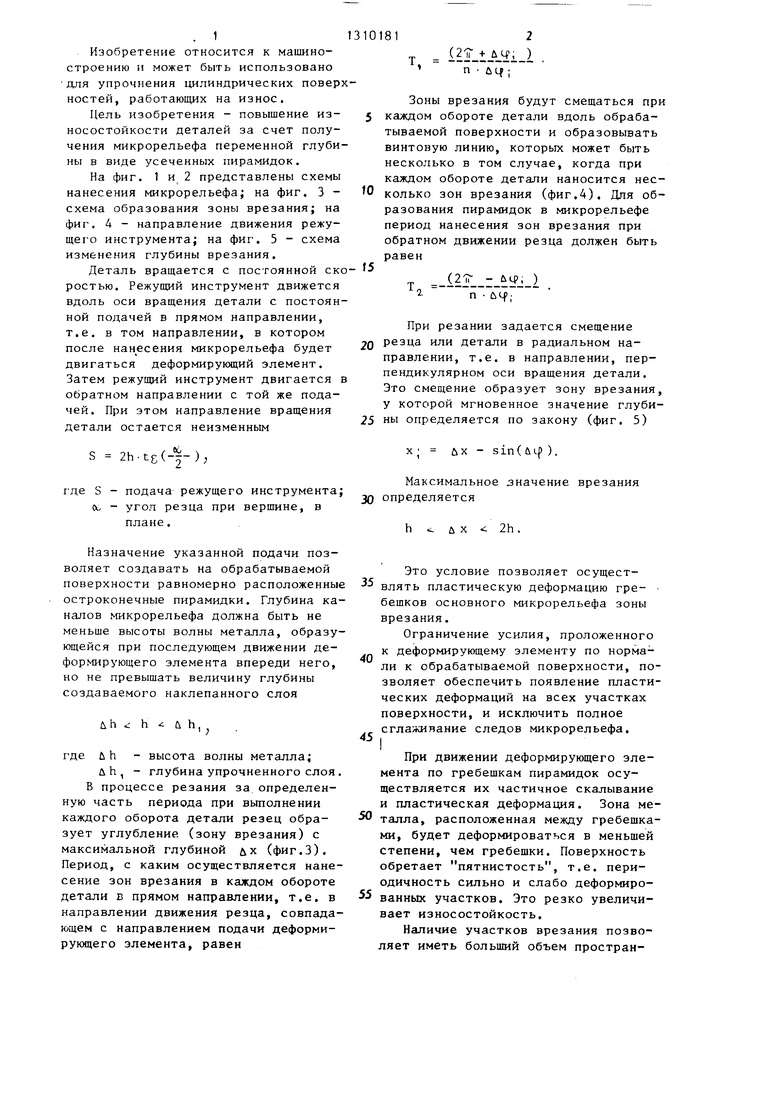

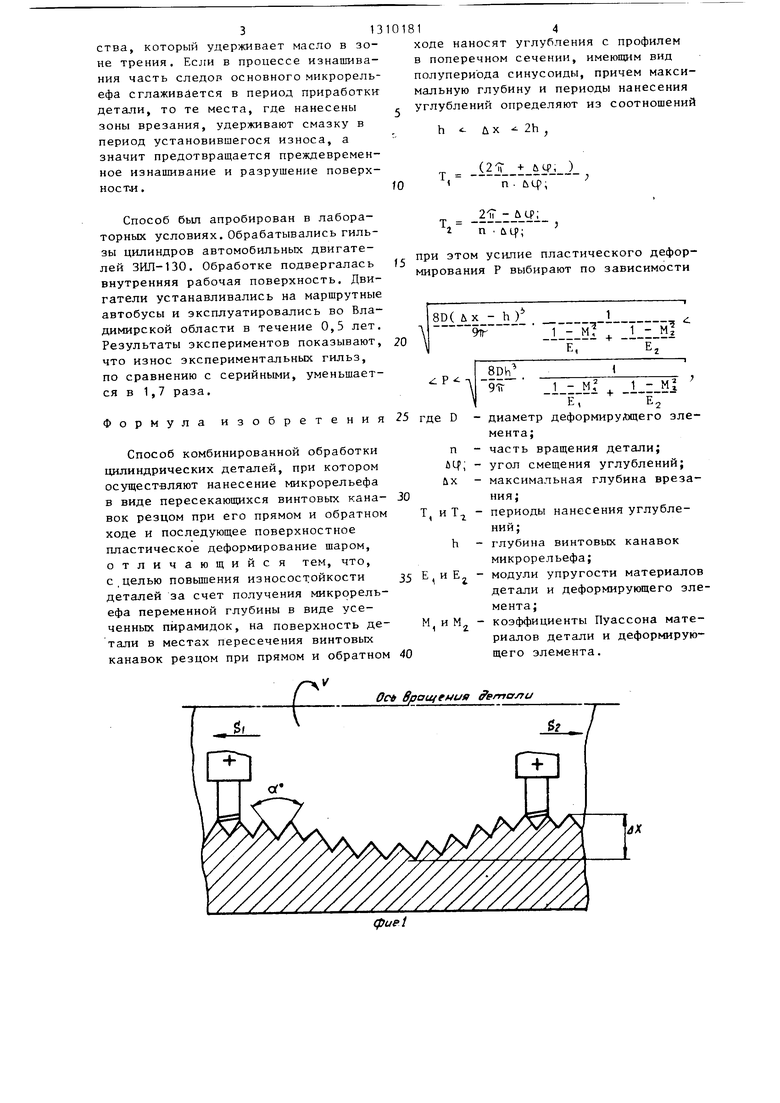

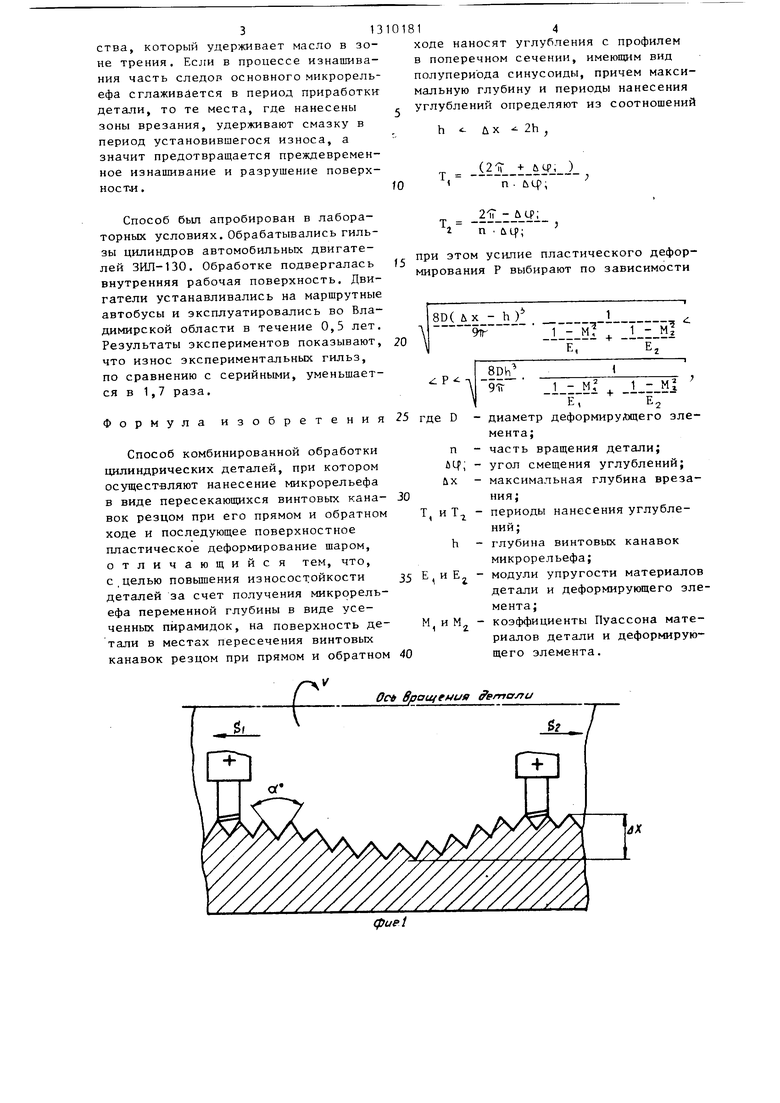

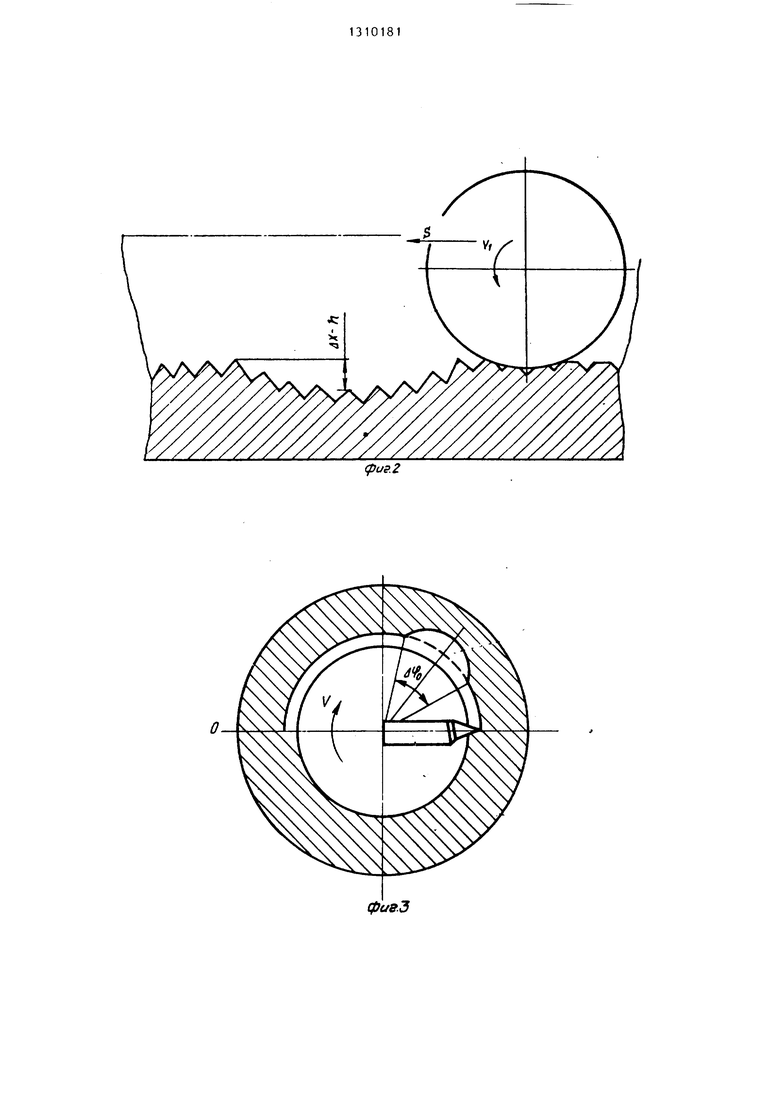

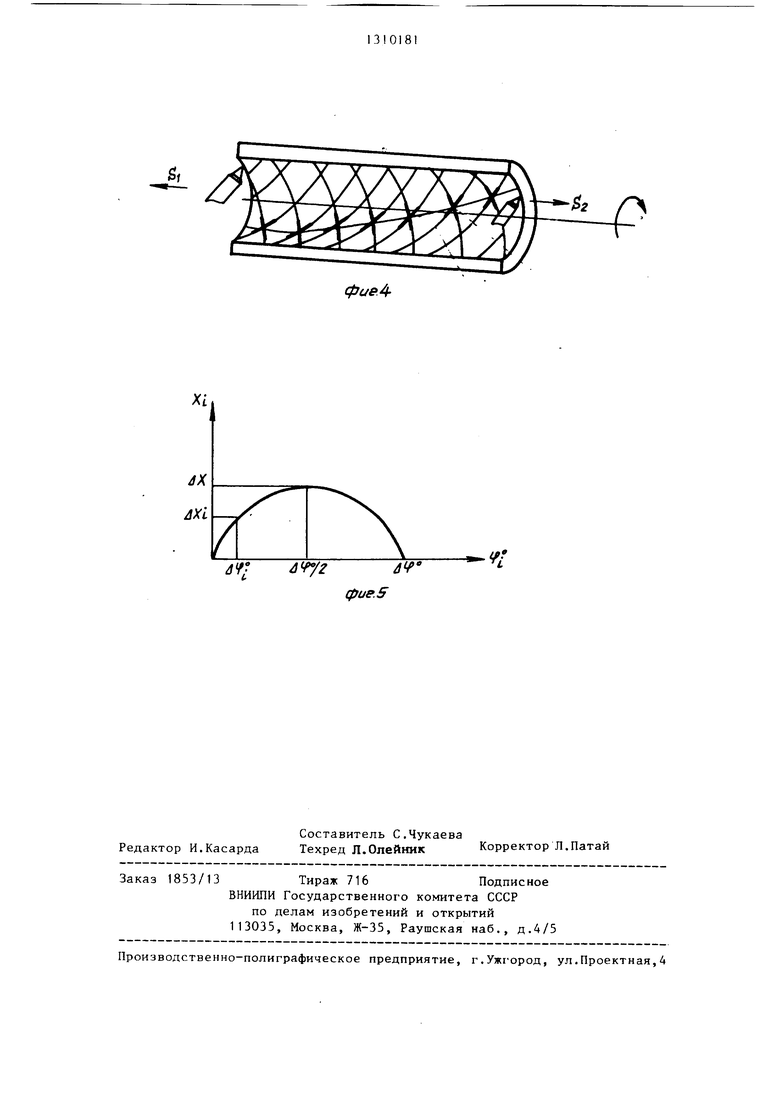

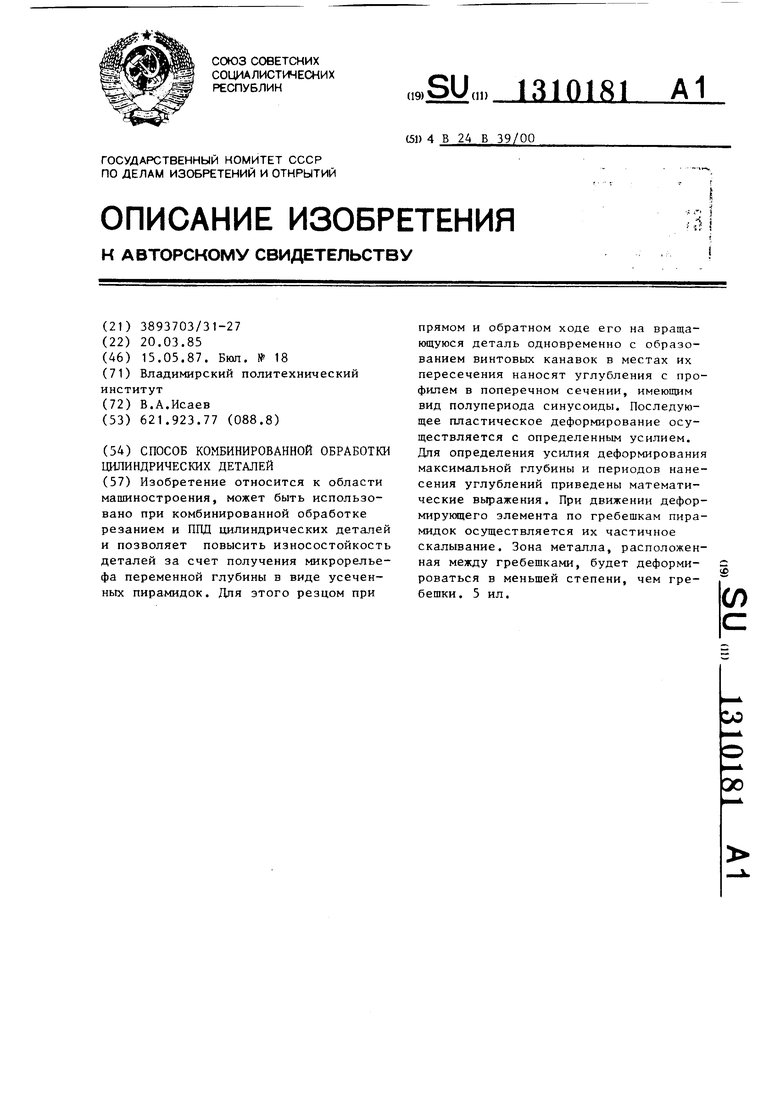

На фиг. 1 и 2 представлены схемы нанесения микрорельефа; на фиг. 3 - схема образования зоны врезания; на фиг. 4 - направление движения режущего инструмента; на фиг. 5 - схема изменения глубины врезания.

Деталь вращается с постоянной ско ростью. РежуЕций инструмент движется вдоль оси вращения детали с постоянной подачей в прямом направлении, т.е. в том направлении, в котором после нан есения микрорельефа будет двигаться деформирующий элемент. Затем режущий инструмент двигается в обратном направлении с той же подачей. При этом направление вращения детали остается неизменным

S 2h.t(-|-);

где S - подача режущего инструмента; ее - угол резца при вершине, в плане.

Назначение указанной подачи позволяет создавать на обрабатываемой поверхности равномерно расположенные остроконечные пирамидки. Глубина каналов микрорельефа должна быть не меньше высоты волны металла, образующейся при последующем движении деформирующего элемента впереди него, но не превышать величину глубины создаваемого наклепанного слоя

h

U h,

где uh - высота волны металла;

uh, - глубина упрочненного слоя . В процессе резания за определенную часть периода при выполнении каждого оборота детали резец образует углубление (зону врезания) с максимальной глубиной дх (фиг.З). Период, с каким осуществляется нанесение зон врезания в каждом обороте детали в прямом направлении, т.е. в направлении движения резца, совпадающем с направлением подачи деформирующего элемента, равен

гр

()

П ULf ;

Зоны врезания будут смещаться при каждом обороте детали вдоль обрабатываемой поверхности и образовывать винтовую линию, которых может быть несколько в том случае, когда при каждом обороте детали наносится несколько зон врезания (фиг.4). Для образования пирамидок в микрорельефе период нанесения зон врезания при обратном движении резца должен быть равен

т 1

(,)

П .

5 0

5

0

При резании задается смещение резца или детали в радиальном направлении, т.е. в направлении, перпендикулярном оси вращения детали. Это смещение образует зону врезания, у которой мгновенное значение глубины определяется по закону (фиг. 5)

xj их - sin(uL|)),

Максимальное :значение врезания 30 определяется

h t u X -с 2h,

Это условие позволяет осущест- влять пластическую деформацию гре- бешков основного микрорельефа зоны врезания.

Ограничение усилия, проложенного к деформирующему элементу по нормали к обрабатываемой поверхности, позволяет обеспечить появление пластических деформаций на всех участках поверхности, и исключить полное сглаживание следов микрорельефа.

1

При движении деформирующего элемента по гребешкам пирамидок осуществляется их частичное скалывание И пластическая деформация. Зона металла, расположенная между гребешками, будет деформироваться в меньшей степени, чем гребешки. Поверхность обретает пятнистость, т.е. периодичность сильно и слабо деформиро5 ванных участков. Это резко увеличивает износостойкость.

Наличие участков врезания позволяет иметь больший объем простран313

ства, который удерживает масло в зоне трения. Если в процессе изнашивания часть следов основного микрорельефа сглаживается в период приработки: детали, то те места, где нанесены зоны врезания, удерживают смазку в период установившегося износа, а значит предотвращается преждевременное изнашивание и разрушение поверх- ностл,

Способ был апробирован в лабораторных условиях. Обрабатывались гильзы цилиндров автомобильных двигателей ЗИЛ-130. Обработке подвергалась внутренняя рабочая поверхность. Двигатели устанавливались на маршрутные автобусы и эксплуатировались во Владимирской области в течение 0,5 лет. Результаты экспериментов показывают, что износ экспериментальных гильз, по сравнению с серийными, уменьшается в 1,7 раза.

Формула изобретения

Способ комбинированной обработки цилиндрических деталей, при котором осуществляют нанесение микрорельефа в виде пересекающихся винтовых канавок резцом при его прямом и обратном ходе и последующее поверхностное пластическое деформирование шаром, отличающийся тем, что, с.целью повьш1ения износостойкости деталей за счет получения микрорельефа переменной глубины в виде усеченных пирамидок, на поверхность детали в местах пересечения винтовых канавок резцом при прямом и обратном

101814

ходе наносят углубления с профилем в поперечном сечении, имеющим вид полупериода синусоиды, причем максимальную глубину и периоды нанесения , углублений определяют из соотношений

h « UX - 2h ,

т,

.l2A.) п. ЬЦ),

П . йЦ1;

при этом усилие пластического деформирования Р выбирают по зависимости

20

где D - диаметр деформирулхцего элемента;

п - часть вращения детали; uLfi - угол смещения углублений; Лх - максимальная глубина вреза- ния;

Т, и Т - периоды нанесения углублений;h - глубина винтовых канавок

микрорельефа;

Е.иЕ, - модули упругости материалов детали и деформирующего элемента;

М и М - коэффициенты Пуассона материалов детали и деформирую- щего элемента.

Oct вращения ffema u

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| Способ комбинированной обработки цилиндрических деталей | 1991 |

|

SU1819744A1 |

| Способ поверхностного пластического деформирования | 2017 |

|

RU2657263C1 |

| Способ комбинированной обработки цилиндрических деталей | 1983 |

|

SU1098769A1 |

| СПОСОБ ПОВЫШЕНИЯ МАСЛОЕМКОСТИ ШАРИКОПОДШИПНИКА | 2012 |

|

RU2495287C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| Инструмент для обработки поверхностным пластическим деформированием | 1988 |

|

SU1699760A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2221686C1 |

| Инструмент для поверхностного пластического деформирования | 1986 |

|

SU1355465A1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

Изобретение относится к области машиностроения, может быть использовано при комбинированной обработке резанием и ПГЩ цилиндрических деталей и позволяет повысить износостойкость деталей за счет получения микрорельефа переменной глубины в виде усеченных . Для этого резцом при прямом и обратном ходе его на вращающуюся деталь одновременно с образованием винтовых канавок в местах их пересечения наносят углубления с профилем в поперечном сечении, имеющим вид полупериода синусоиды. Последующее пластическое деформирование осуществляется с определенным усилием. Для определения усилия деформирования максимальной глубины и периодов нанесения углублений приведены математические выражения. При движении деформирующего элемента по гребешкам пирамидок осуществляется их частичное скалывание. Зона металла, расположенная между гребешками, будет деформироваться в меньшей степени, чем гребешки. 5 ил. (Л

f

фие4

j/;

4 -/ZЛЧ

фие.5

П

Авторы

Даты

1987-05-15—Публикация

1985-03-20—Подача