Изобретение относится к способ получения спеченных керамических териалов .

Целью изобретения является повшение термостойкости, микротвердо кислото- и шелочестойкости.

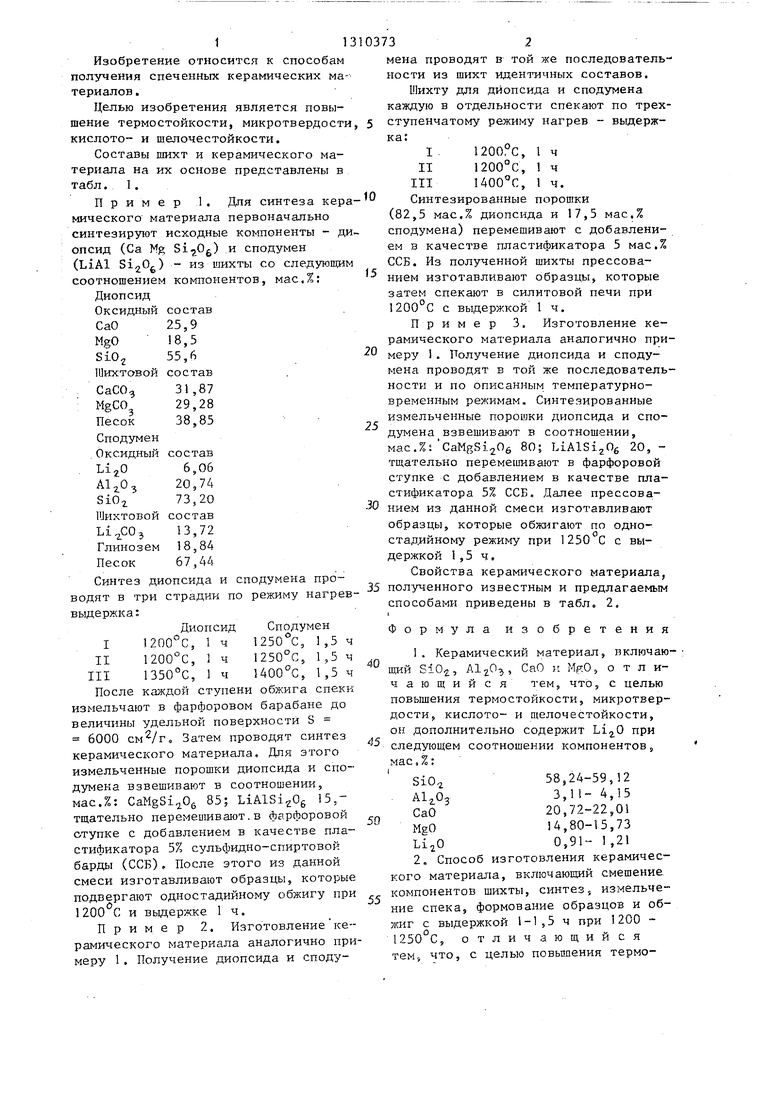

Составы шихт и керамического мтериала на их основе представлены табл. 1.

Пример 1. Для синтеза к мического материала первоначально синтезируют исходные компоненты - опсид (Са Mg Si-,0g) и сподумен (LiAl Si20) - из шихты со следую соотношением компонентов, мас.%:

Диопсид

Оксидный состав

СаО 25,9

MgO 18,5

SiO

г 55,6 Шихтовой состав 31,87 29,28 38,85 Сподумен Оксидный состав 6,06 20,74

SiO. 73,20 Шихтовой состав , 13,72 Глинозем 18,84 Песок 67,44

СаСО

MgCO Песок

LijO А12,0з

Сподумен 1250 С, 1,5 ч 1250°С, 1,5ч , 1 ,5 ч

Синтез дйопсида и сподумена про водят в три страдии по режиму нагрев выдержка:

Диопсид I 1200 С, 1 ч

II 1200°С, 1 ч III 1350°С, 1 ч

После каждой ступени обжига спеки измельчают в фарфоровом барабане до величины удельной поверхности S 6000 . Затем проводят синтез керамического материала. Для этого измельченные порошки дйопсида и сподумена взвешивают в соотношении, мас.%: CaMgSi Og 85; LiAlSi Og 15,- тщательно перемешивают.в фарфоровой отупке с добавлением в качестве пластификатора 5% сульфидно-спиртовой барды (ССБ), После этого из данной смеси изготавливают образцы, которые

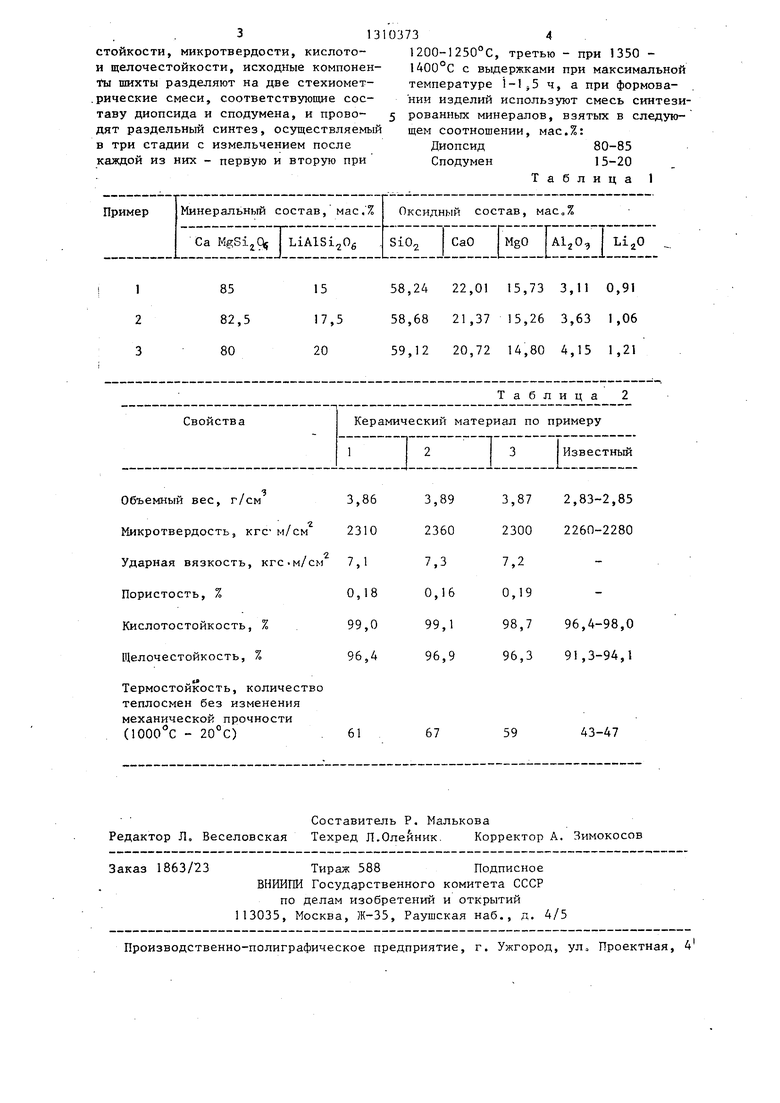

Свойства керамического материала, 35 пол ученного известным и предлагаемым способами приведены в табл. 2.

45

Формула изобретения

. Керамический материал, включающий БЮ, ,, СаО я МрО, отличающийся тем, что, с целью повьшгения термостойкости, микротвердости, кислото- и П елочестойкости, он дополнительно содержит Li2.0 при следующем соотношении компонентов,

мас.%:

I

SiO А1,,0з

50

58,24-59,12 3,11- 4,15 20,72-22,01 14,80-15,73 0,91- 1,21

2. Способ изготовления керамического материала, включающий смешение.

СаО

MgO

подвергают одностадийному обжигу прикомпонентов шихты, синтез, измельче1200 С и выдержке 1ч.ние спека, формование образцов и обПример 2. Изготовление ке--жиг с выдержкой 1-1,5 ч при 1200 рамического материала аналогично при-1250 С, отличающийся

меру 1. Получение дйопсида и споду-тем, что, с целью повышения термо5

мена проводят в той же последователь ности из шихт идентичных составов. Шихту для дйопсида и сподумена каждую в отдельности спекают по трехступенчатому режиму нагрев - вьодерж- ка:

1200°С, 1 ч

15

20

I . II 1200°С, 1 ч

III , 1 ч.

Синтезированные порошки (82,5 мас.% дйопсида и 17,5 мас.% сподумена) перемешивают с добавлением в качестве пластификатора 5 мас.% ССБ. Из полученной шихты прессованием изготавливают образцы, которые затем спекают в силитовой печи при 1200°С с выдержкой 1 ч.

Пример 3. Изготовление керамического материала аналогично пр|И- меру I. Получение дйопсида и сподумена проводят в той же последовательности и по описанным температурно- временным режимам. Синтезированные измельченные порошки дйопсида и сподумена взвешивают в соотношении, мас.%: CaMgSi2.06 80; LiAlSijOg 20, - тщательно перемешивают в фарфоровой ступке с добавлением в качестве пластификатора 5% ССБ. Далее прессованием из данной смеси изготавливают образцы, которые обжигают по одностадийному режиму при 1250°С с выдержкой 1,5 ч.

Свойства керамического материала, 35 пол ученного известным и предлагаемым способами приведены в табл. 2.

25

.30

5

Формула изобретения

. Керамический материал, включающий БЮ, ,, СаО я МрО, отличающийся тем, что, с целью повьшгения термостойкости, микротвердости, кислото- и П елочестойкости, он дополнительно содержит Li2.0 при следующем соотношении компонентов,

мас.%:

I

SiO А1,,0з

0

58,24-59,12 3,11- 4,15 20,72-22,01 14,80-15,73 0,91- 1,21

2. Способ изготовления керамического материала, включающий смешение.

СаО

MgO

313103734

стойкости, микротвердости, кислоте- 1200-1250°С, третью - при 1350 - и щелочестойкости, исходные компонен- 1400°С с выдержками при максимальной Ты шихты разделяют на две стехиомет- температуре ч, а при формова- .рические смеси, соответствующие сое- нии изделий используют смесь синтези- таву диопсида и сподумена, и прово- 5 рованных минералов, взятых в следую- дят раздельный синтез, осуществляемый щем соотношении, мас.%: в три стадии с измельчением после Диопсид80-85

каждой из них - первую и вторую при Сподумен15-20

Таблица 1

1

2 3

85

82,5

80

1558,24 22,01 15,73 3,11 0,91

17,558,68 21,37 15,26 3,63 1,06

2059,12 20,72 14,80 4,15 1,21

Свойства

Термостойкость, количество теплосмен без изменения механической прочности ( - 20°С)

Составитель Р. Малькова

Редактор Л, Веселовская Техред Л.Олеиник. Корректор А. Зимокосов

1863/23

Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул Проектная, 4

Таблица 2 Керамический материал по примеру

тип

Известный

67

59

43-47

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диопсида | 2022 |

|

RU2801146C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ СТОМАТОЛОГИИ | 2003 |

|

RU2233650C1 |

| Керамический пигмент коричневого цвета | 2019 |

|

RU2723421C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ НЕФРИТТОВАННОЙ ГЛАЗУРИ СИНЕГО ЦВЕТА | 2011 |

|

RU2470903C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СО СТРУКТУРОЙ ГЕЛЕНИТА ЖЕЛТО-КОРИЧНЕВОГО ЦВЕТА | 2009 |

|

RU2389697C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СИНЕГО ЦВЕТА В СИСТЕМЕ CaO-MgO-SiO | 2009 |

|

RU2424988C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| Глушеная глазурь | 1973 |

|

SU485982A1 |

| РАДИОПРОЗРАЧНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ | 2010 |

|

RU2440936C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ КОРИЧНЕВОГО ЦВЕТА | 2009 |

|

RU2406712C1 |

Изобретение относится к технологии силикатов, а именно к способам изготовления керамического материала. Целью изобретения является повьшение термостойкости, микротвердости, кислото- и щелочестойкости. Это достигается за счет того, что изготавливают керамический материал состава, ыас.7,1 SiO 58,24-59,12; .3,11-4,15-, CaO 20,72-22,01; MgO 14,80-15,73; 0,91-1,21. Материал получают путем предварительного синтеза из компонентов шихты диопсида и сподумена. Синтез проводят в три стадии: с измельчением после каждой из них: первую и вторую при 1200-1250 0, третью при 1350-1400°С с вьщержками при максимальной температуре 1-1,5 ч. Затем формуют изделия из смеси синтезированных минералов, взятых в соотношении, мас.%: диопсид 80-85, спо- о думен 15-20. После формования изделия сушат и обжигают при 1200-1250 С с вьщержкой 1-1 ,.5 ч. 2 с.п. ф-лы, 2 табл.

| Будников П | |||

| П | |||

| и др | |||

| Новая керамика | |||

| М.: Стройиздат, 1970, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Шихта для изготовления высокочастотной керамики | 1974 |

|

SU501051A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-05-15—Публикация

1984-09-11—Подача