Подготовку фритты осуществляют следующим образом.

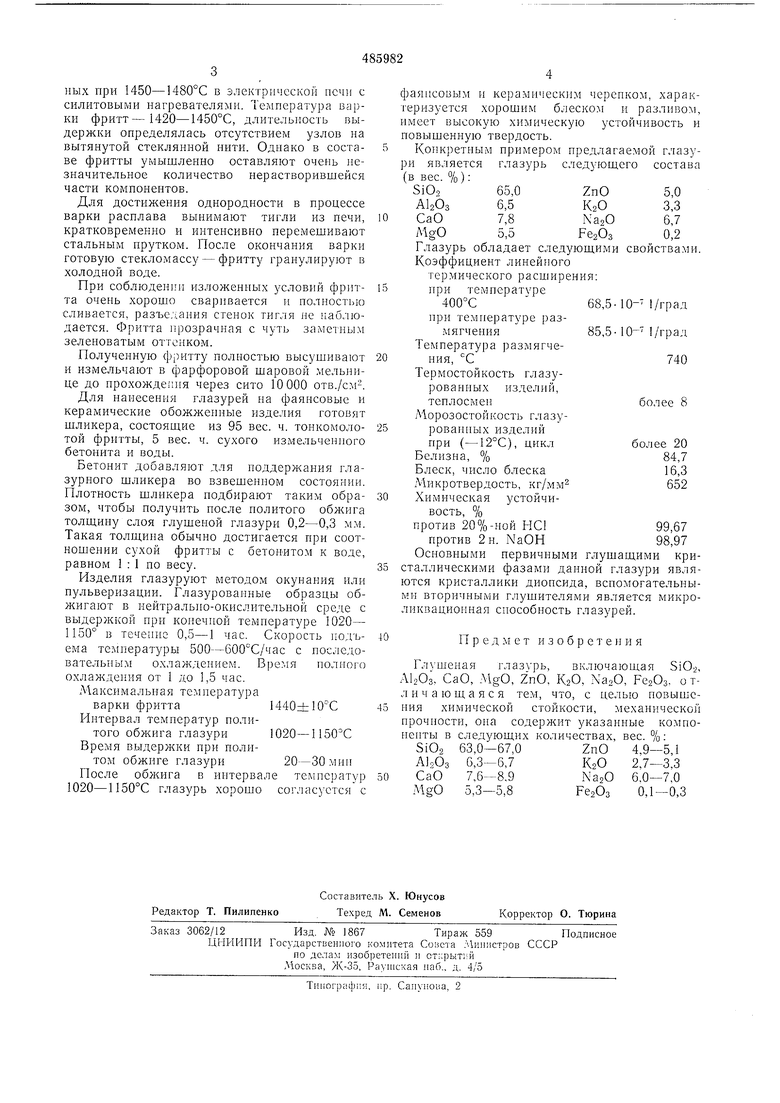

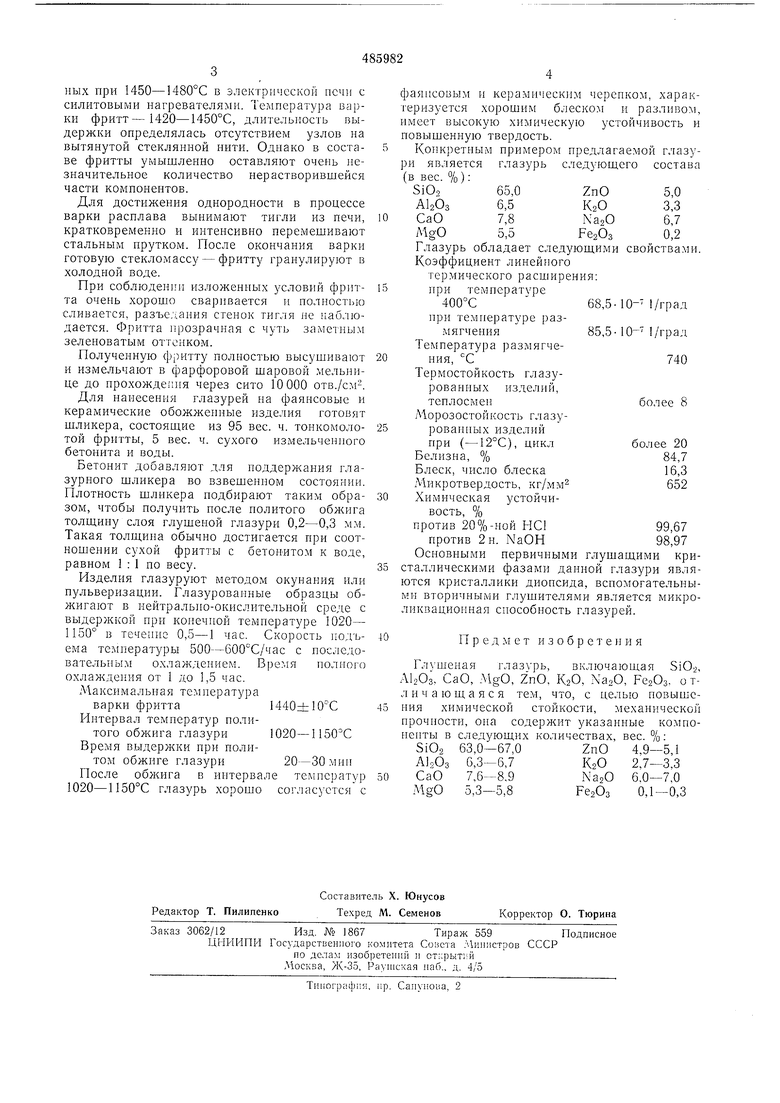

Все исходные материалы измельчают в фарфоровдй мельнице до иолного прохождения через сито 900 отв./см. Компоненты шихты, взвешетшые по заданному рецепту тщательно перемешивают, путем протирки через сито 64 отв./см2, затем доводят до одцороди.ости иутем смешивания в смесительных установках. Шихту расплавляют в шамотных тиглях емкостью 250-300 см, изготовленных из ангренской глины и 1гредвпр 1тельно обол жениых при 1450-1480°С в электрической печи с силитовыми нагревателями. Температура варки фритт-1420-1450°С, длительность выдержки онределялась отсутствием узлов на вытяиутой стеклянной нити. Однако в составе фритты умышленно оставляют очень незначительное количество нерастворившейся части компонентов. Для достижения однородности в процессе варки расплава вынимают тигли из печи, кратковременно и интенсивно перемешивают стальным прутком. После окончания варки готовую стекломассу - фритту гранулируют в холодной воде. При соблюдении изложенных условий фритта очень хорошо сваривается и полностью сливается, разъедания стенок тигля не наблюдается. Фритта прозрачная с чуть заметным зеленоватым оттенком. Полученную фритту полиостью высушивают и измельчают в фарфоровой шаровой мельнице до прохождеиня через сито 10000 отв./см. Для напесеиия глазурей па фаяисовые и керамические обожженные изделия готовят шликера, состояшие из 95 вес. ч. тонкомолотой фритты, 5 вес. ч. сухого измельченного бетонита и воды. Бетонит добавляют для поддержания глазурного шликера во взвешенном состоянии. Плотность шлнкера нодбирают таким образом, чтобы получить после политого обжига толщину слоя глушеной глазури 0,2-0,3 мм. Такая толщина обычно достигается при соотношении сухой фритты с бетонитом к воде, равном 1: 1 по весу. Изделия глазуруют методом окунания или пульверизации. Глазурованные образны обжигают в нейтральпо-окислительной среде с выдержкой при конечной темнературе 1020- 1150° в течение 0,5-1 час. Скорость подъема температуры 500-600°С/час с последовательныл1 охлаждением. Время полного охлаждения от 1 до 1,5 час. Максимальная темнература 1440+10 0 варки фриттаi440±10C Интервал температур поли1020-1150 0того обжига глазури Время выдержки при поли20-ЗОмиитом обжиге глазури После обжига в интервале температур 1020-1150°С глазурь хорошо согласуется с янсовым и керамическим черенком, харакизуется хорошим блеском н разливом, еет высокую химическую устойчивость и вышенную твердость. Конкретным прил1ером предлагаемой глазуглазурь следующего состава является вес. %): Глазурь обладает следующими свойствами. Коэффициент линейного термического расширения; нри темнературе 400°068,5-10- /град при температуре раз.мягчення85,5-10 1/град Температура размягчения, 0740 Термостойкость глазурованных изделий, теплосмепболее В Морозостойкость глазуроваипых изделий при (-12°0), циклболее 20 Белизна, %84,7 Блеск, число блеска16,3 Микротвердость, кг/мм 652 Химическая устойчивость, % против 20%-ной Н0199,67 против 2н. NaOH98,97 Основными первичными глушащими криаллическими фазами данной глазури являтся кристаллики диопсида, вспомогательпын вторичными глушителями является микроквациониая способность глазурей. Предмет изобретен и я Глушеная глазурь, включающая SiOs, гОз, ОаО, MgO, ZnO, К20, Na.O, . о тичающаяся тем, что, с целью повышея химической стойкости, механической очпости, она содержит указанные компонты в следующих количествах, вес. 63,0-67,0 4,9-5,1 2,7-3,3 6,3-6,7 6,0-7,0 7,6-8,9 0,1-0,3 5,3-5,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1983 |

|

SU1161490A1 |

| Желтая глазурь | 1982 |

|

SU1100258A1 |

| Цветная глушеная эмаль | 1977 |

|

SU622774A1 |

| Глазурь | 1977 |

|

SU726043A1 |

| ГЛАЗУРЬ ДЛЯ КЕРАМИКИ | 1971 |

|

SU318551A1 |

| Глазурь | 1987 |

|

SU1414813A1 |

| ГЛАЗУРЬ | 2005 |

|

RU2302387C1 |

| Глазурь | 1977 |

|

SU716997A1 |

| Глушеная глазурь | 1982 |

|

SU1096244A1 |

| Глазурь | 1975 |

|

SU543627A1 |

Авторы

Даты

1975-09-30—Публикация

1973-10-23—Подача