Изобретение относится к способу получения магнезип жженой (окиси магния) путем термической обработки (прокалки) сухого основного карбоната магния в печи с псевдоожиженным слоем и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Цель изобретения - упрощение процесса и повышение качества продукта.

Предлагаемый способ получения магнезии жженой из основного карбоната магния по изобретению включает ведение процесса прокалки в две стадии: со средней скоростью псевдоожижения в сечении газораспределительной решетки на первой стадии в зоне загрузки, равной 0,9-1,4 м/с, на второй стадии - в следующей по ходу движения материала зоне - со скоростью равной 0,2-0,4 м/с.

При скоростях потока газа в сечении газораспределительной решетки ниже 0,2 м/с и ниже 0,9 м/с в зоне загрузки наблюдается неустойчивый режим псеводоожижения с образованием застойных зон.

При скоростях потока выше 0,4 м/с в следуюшей по ходу движения материала зоне уменьшается время пребывания высокодисперсных частиц, ухудшается степень их тепловой обработки. При скоростях потока выше 1,4 м/с в зоне загрузки в систему пылеулавливания выносятся некондиционные по крупности частицы, т.е. 140 мк и более. При соблюдении пределов указанных скоростей гарантией получения магнезии жженой, кондиционной по содержанию в ней окиси .магпия является еще и поддержание в слое температуры 750-850°С. Температура слоя в отсеках загрузки и допрокалки при установившемся режиме практически одинакова. В этом интервале температур может быть получена магнезия жженая, отвечающая I сорту по содержанию окиси магния в ней. Согласно ГОСТ 844-79 магнезия жженая содержанием 92% MgO и более отвечает I сорту, ниже 89% - брак. При температурах в слое ниже 750°С получают продукт II сорта или брак. При температуре в слое выше 850°С возникают трудности с конструкционными материалами для выполнения газохода после печи и проблемы охлаждения готового продукта после газоочистки. При заданном интервале температур готовый продукт успевает охлаждаться при транспортировке его в системе пылеулавливания: в бункерах циклонов и рукавных фильтров. Поэтому повышать температуру выше 850°С нецелесообразно.

Таким образом, при обеспечении указанных пределов скоростей потока газа в сечении решетки и определенных соотношениях конструктивных параметров в печи обжига устанавливается автомодельный режим процесса обжига основного карбоната магния, который позволяет при тепловой обработке получить стабильно кондиционную магнезию жженую в виде высокодисперсной

пыли, выносимой в систему газоочистки. Магнезия жженая в виде высокодисперсной пыли имеет насыпную массу 200- 250 кг/м (вместо 350 кг/м получаемую другими известными способами) и гораздо больпаую реакционную способность, что ценно при использвании ее как исходного сырья в качестве наполнителя для резины и в других производствах.

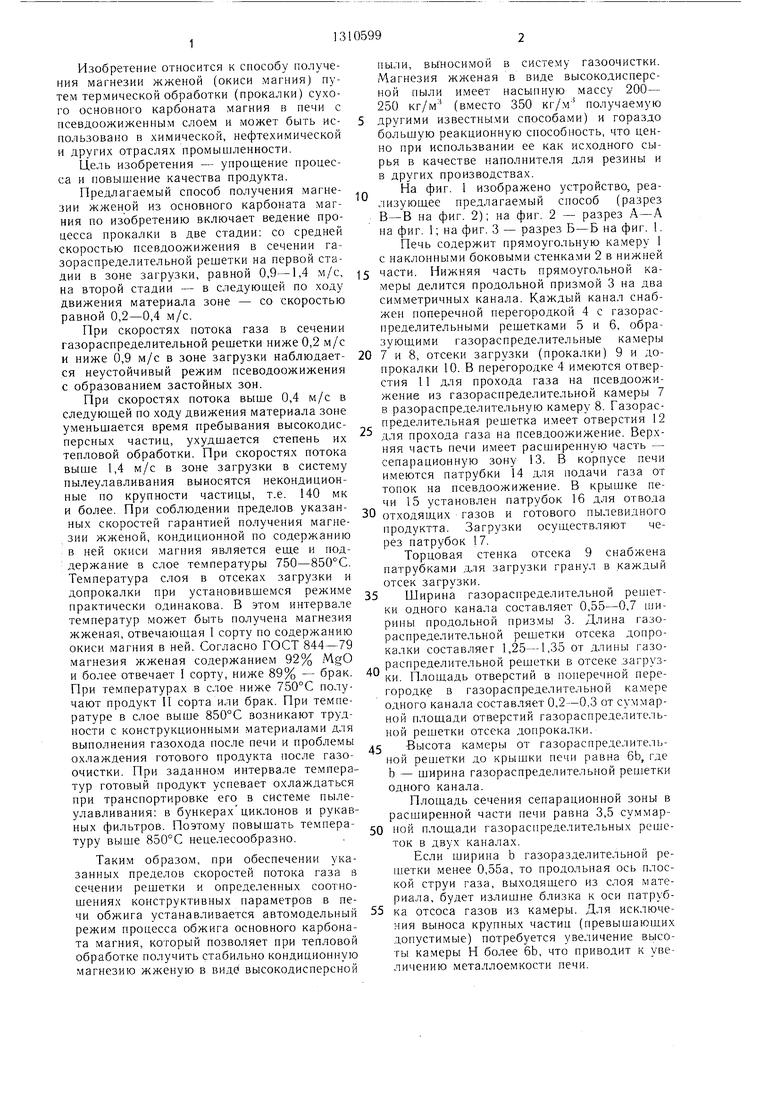

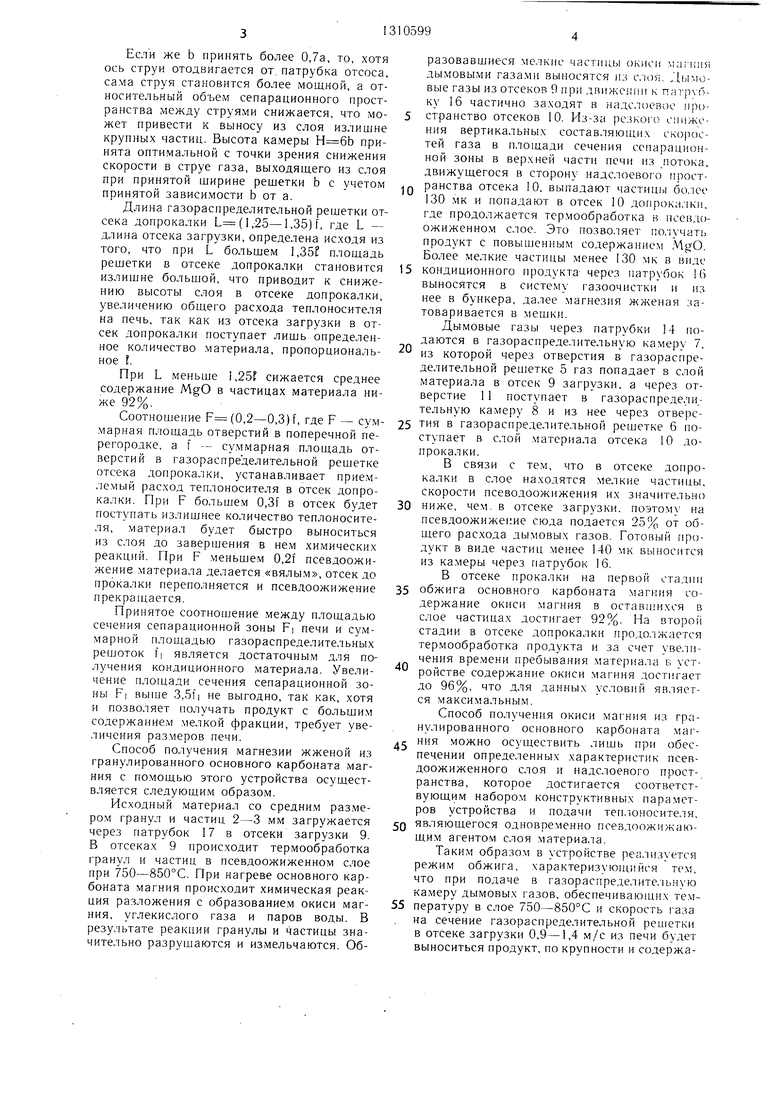

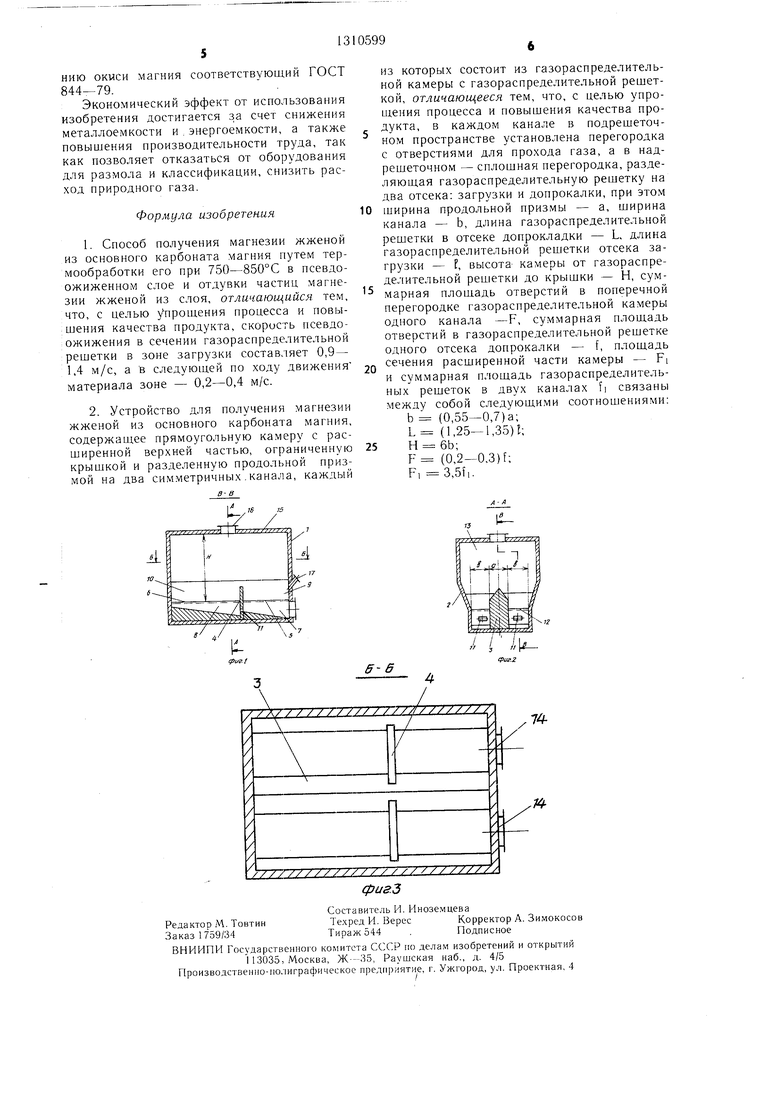

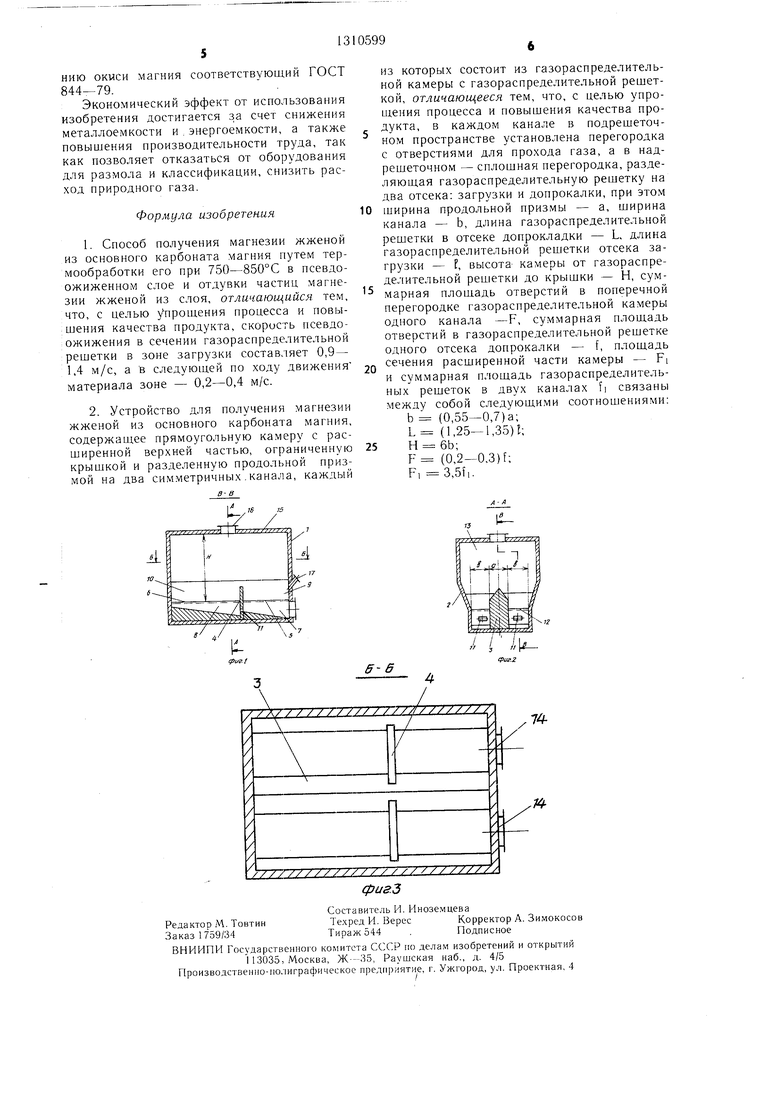

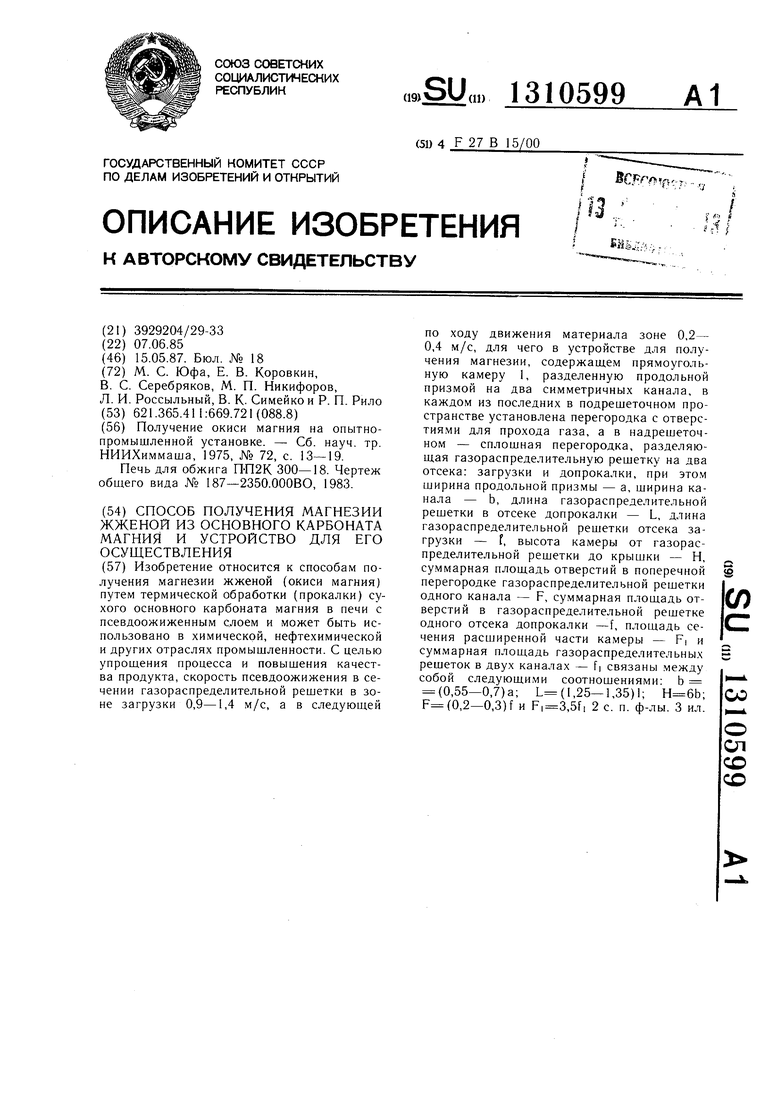

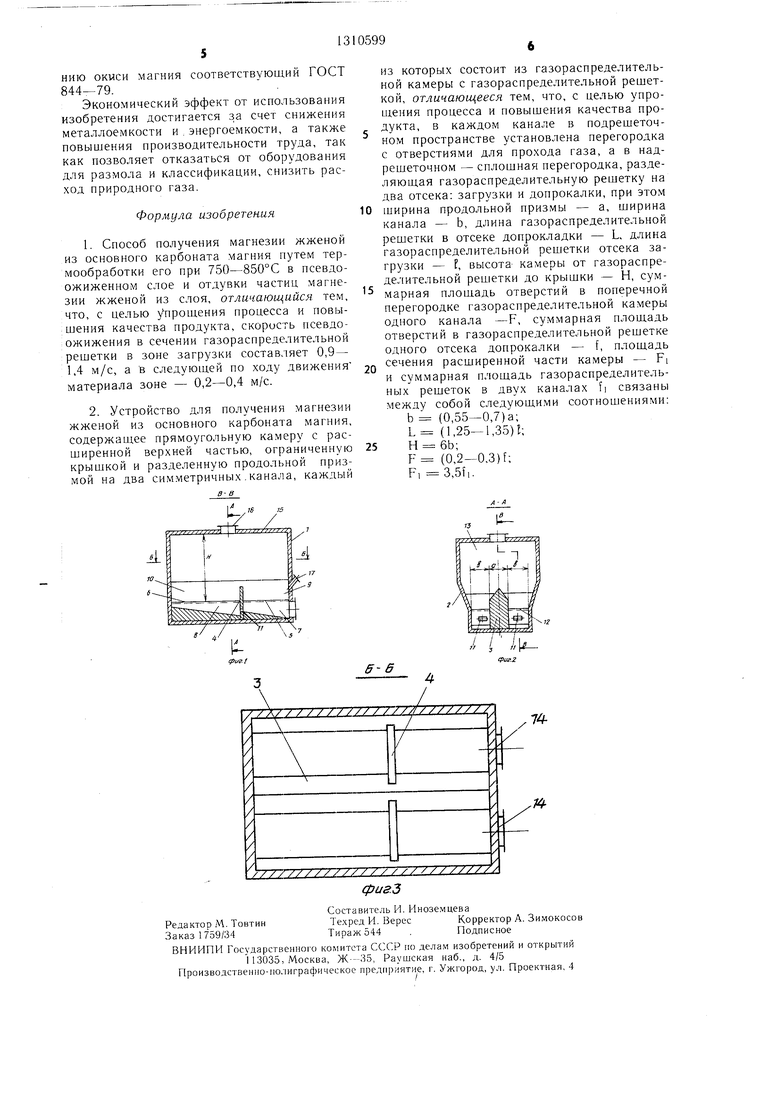

,, На фиг. 1 изображено устройство, реализующее предлагаемый способ (разрез В-В на фиг. 2); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Печь содержит прямоугольную камеру 1 с наклонными боковыми стенка.ми 2 в нижней части. Нижняя часть прямоугольной камеры делится продольной призмой 3 на два симметричных канала. Каждый канал снабжен поперечной перегородкой 4 с газораспределительными решетками 5 и 6, обра- зуюш.ими газораспределительные камеры 0 7 и 8, отсеки загрузки (прокалки) 9 и до- прокалки 10. В перегородке 4 имеются отверстия 11 для прохода газа на псевдоожижение из газораспределительной камеры 7 в разораспределительную камеру 8. Газораспределительная решетка имеет отверстия 12 для прохода газа на псевдоожижение. Верхняя часть печи имеет расширенную часть - сепарационную зону 13. В корпусе печи имеются патрубки И для подачи газа от топок на псевдоожижение. В крышке печи 15 установлен патрубок 16 для отвода 0 отходящих газов и готового пылевидного продуктта. Загрузки осуществляют через патрубок 17.

Торцовая стенка отсека 9 снабжена патрубками для загрузки гранул в каждый отсек загрузки.

5 Ширина газораспределительной решетки одного канала составляет 0,55-0,7 1ии- рипы продольной призмы 3. Длина газораспределительной решетки отсека допрокалки составляег 1,25-1,35 от длины газораспределительной решетки в отсеке загрузки. Площадь отверстий в поперечной перегородке в газораспределительной камере одного канала составляет 0,2-0,3 от суммарной площади отверстий газораспределительной решетки отсека допрокалки. 5 Высота камеры от газораспределительной решетки до крышки печи равна бЬ, где b - ширина газораспределительной решетки одного канала.

Площадь сечения сепарационной зоны в расширенной части печи равна 3,5 суммар- 0 ной площади газораспределительных решеток в двух каналах.

Если щирина b газоразделительной ре- 1иетки менее 0,55а, то продольная ось плоской струи газа, выходящего из слоя материала, будет излишне близка к оси патруб- 5 ка отсоса газов из камеры. Для исключе- :-1ия выноса крупных частиц (превышаюп;их допустимые) потребуется увеличение высоты камеры Н более 6Ь, что приводит к увеличению металлоемкости печи.

0

Если же b принять более 0,7а, то, хотя ось струи отодвигается от, патрубка отсоса, сама струя становится более мощной, а относительный объем сепарационного пространства между струями снижается, что может привести к выносу из слоя излишне крупных частиц. Высота камеры принята оптимальной с точки зрения снижения скорости в струе газа, выходящего из слоя при принятой щирине рещетки b с учетом принятой зависимости b от а.

Длина газораспределительной решетки отсека допрокалки L(l,25-l,35)f, где L - длина отсека загрузки, определена исходя из того, что при L большем 1,35Е площадь решетки в отсеке допрокалки становится излишне большой, что приводит к снижению высоты слоя в отсеке допрокалки, увеличению общего расхода теплоносителя на печь, так как из отсека загрузки в отсек допрокалки поступает лишь определенное количество материала, пропорциональное F.

При L меньше l,25f сижается среднее содержание MgO в частицах материала ниже 92%.

Соотношение F(0,2-0,3) f, где F - суммарная площадь отверстий в поперечной перегородке, а f -- суммарная площадь отверстий в газораспределительной рещетке отсека допрокалки, устанавливает приемлемый расход теплоносителя в отсек допрокалки. При F большем 0,3f в отсек будет поступать излищнее количество теплоносителя, материал будет быстро выноситься из слоя до завершения в нем химических реакций. При F меньшем 0,2f псевдоожижение материала делается «вялым, отсек до прокалки переполняется и псевдоожижение прекращается.

Принятое соотношение между площадью сечения сепарационной зоны FI печи и суммарной площадью газораспределительных решоток ( является достаточны.м для получения кондиционного материала. Увеличение площади сечения сепарационной зоны FI выше 3,5f| не выгодно, так как, хотя и позволяет получать продукт с больщим содержание.м мелкой фракции, требует увеличения размеров печи.

Способ получения магнезии жженой из гранулированного основного карбоната магния с помощью этого устройства осуществляется следующим образом.

Исходный материал со средним раз.ме- ром гранул и частиц 2-3 мм загружается через патрубок 17 в отсеки загрузки 9. В отсеках 9 происходит термообработка гранул и частиц в псевдоожиженном слое при 750-850°С. При нагреве основного карбоната магния происходит химическая реакция разложения с образованием окиси магния, углекислого газа и паров воды. В результате реакции гранулы и частицы значительно разрушаются и измельчаются. Об

0

разовавшиеся мелкие частицы OKMCII магния дымовыми газа.ми выносятся из слоя. Л|лмо- вые газы из отсеков 9 при движе ил к n;irp t1- ку 16 частично заходят в надслоевое пространство отсеков 10. Из-за рсзк01 о снижения вертикальны.х составляющи.х скоростей газа в площади сечения сепарационной зоны в верхней части печи из потока, движущегося в сторону надслоевого пространства отсека 10, выпадают частицы более 130 мк и попадают в отсек 10 дог1рок;1лк11, где продолжается термообработка в псевдоожиженном слое. Это позволяет по. П чать продукт с повышенным содержанием AAgiO. Более мелкие частицы менее 130 мк в виде кондиционного продукта через патрубок 16 выносятся в систему газоочистки и из нее в бункера, далее .магнезия жженая затоваривается в мешки.

Дымовые газы через патрубки 14 подаются в газораспределительную камеру 7, из которой через отверстия в газораспределительной решетке 5 газ попадает в слой материала в отсек 9 загрузки, а через отверстие 1 1 поступает в газораспреде, тельную камеру 8 и из нее через отверс- 5 тия в газораспределительной решетке 6 поступает в слой материала отсека 10 допрокалки.

В связи с тем, что в отсеке допрокалки в слое находятся .мелкие частицы, скорости псеводоожижения их значительно ниже, чем. в отсеке загрузки, поэтому на псевдоожижепие сюда подается 25% от общего расхода дымовьгх газов. Foтoвый продукт в виде частиц менее 140 мк выносится из камеры через патрубок 16.

В отсеке прокалки на первой стадии обжига основного карбоната магния содержание окиси магния в оставшихся в слое частицах достигает 92%. На второй стадии в отсеке допрокалки продолжается термообработка продукта и за счет увеличения времени пребывания материала в устройстве содержание окиси .магния достигает до 96%, что для данных условий является максимальным.

Способ получения окиси магния из гранулированного основного карбоната магния .можно осуществить лишь при обеспечении определенных характеристик псев- доожиженного слоя и надслоевого пространства, которое достигается соответствующим набором конструктивных параметров устройства и подачи теплоносителя, являющегося одновременно псевдоожижаю- щим агенто.м слоя материала.

Таким образом в устройстве реализуется режим обжига, характеризующ 1Йся тем, что при подаче в газораспределите. 1ьную камеру дымовых газов, обеспечивающих температуру в слое 750-850°С и скорость газа на сечение газораспределительной решетки в отсеке загрузки 0,9-1,4 м/с из печи будет выноситься продукт, по крупности и содержа0

5

0

5

0

5

нию окмси магния соответствующий ГОСТ . .

Экономический эффект от использования изобретения достигается за счет снижения металлоемкости и . энергоемкости, а также повышения производительности труда, так как позволяет отказаться от оборудования для размола и классификации, снизить расход природного газа.

Формула изобретения

1.Способ получения магнезии жженой из основного карбоната магния путем термообработки его при 750-850°С в псевдо- ожиженном слое и отдувки частиц магнезии жженой из слоя, отличающийся тем, что, с целью /проп ения процесса и повышения качества продукта, скорость псевдоожижения в сечении газораспределительной решетки в зоне загрузки составляет 0,9 - 1,4 м/с, а в следующей по ходу движения материала зоне - 0,2-0,4 м/с.

2.Устройство для получения магнезии жженой из основного карбоната магния, содержащее прямоугольную камеру с расширенной верхней частью, ограниченную крышкой и разделенную продольной призмой на два симметричных , канала, каждый

в- в

из которых состоит из газораспределительной камеры с газораспределительной решеткой, отличающееся тем, что, с целью упро- пхенин процесса и повышения качества продукта, в каждом канале в подрешеточ- ном пространстве установлена перегородка с отверстиями для прохода газа, а в над- решеточном - сплошная перегородка, разделяющая газораспределительную решетку на два отсека: загрузки и допрокалки, при этом ширина продольной призмы - а, щирина канала - Ь, длина газораспределительной решетки в отсеке допрокладки - L, длина газораспределительной решетки отсека загрузки - Е, высота камеры от газораспределительной решетки до крышки - Н, суммарная плошадь отверстий в поперечной перегородке газораспределительной камеры одного канала -F, суммарная площадь отверстий в газораспределительной решетке одного отсека допрокалки - f, площадь сечения расширенной части камеры - F, и суммарная площадь газораспределительных решеток в двух каналах f| связаны между собой следующими соотнощениями:

b (0,55-0,7)а;

L (1,25-1,35)1; Н 6b;

F (0,2-0.3) F;

F, 3,5f,,

I, I ,(k

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для получения гранул в псевдоожиженном слое | 1974 |

|

SU549166A1 |

| Устройство для определения массычАСТиц,циРКулиРующиХ B СТРуЕ гАзА | 1978 |

|

SU845064A1 |

| Аппарат с псевдоожиженным слоем | 1977 |

|

SU822875A1 |

| Способ нитроцементации изделий и печь для осуществления способа | 1977 |

|

SU745962A1 |

| Печь с кипящим слоем | 1979 |

|

SU863977A1 |

| Ротационная сушилка для сыпучих материалов | 1978 |

|

SU1114866A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Аппарат кипящего слоя | 1980 |

|

SU894312A1 |

| Многокамерная печь кипящего слоя | 1981 |

|

SU972205A1 |

| Печь для обжига зернистого материала | 1986 |

|

SU1399629A1 |

Изобретение относится к способам получения магнезии жженой (окиси магния) путем термической обработки (прокалки) сухого основного карбоната магния в печи с псевдоожиженным слоем и может быть использовано в химической, нефтехимической и других отраслях промышленности. С целью упрощения процесса и повышения качества продукта, скорость псевдоожижения в сечении газораспределительной рещетки в зоне загрузки 0,9-1,4 м/с, а в следующей по ходу движения материала зоне 0,2- 0,4 м/с, для чего в устройстве для получения магнезии, содержащем прямоугольную камеру 1, разделенную продольной призмой на два симметричных канала, в каждом из последних в подрещеточном пространстве установлена перегородка с отверстиями для прохода газа, а в надрешеточ- ном - сплошная перегородка, разделяющая газораспределительную рещетку на два отсека: загрузки и допрокалки, при этом ширина продольной призмы - а, ширина канала - Ь, длина газораспределительной решетки в отсеке допрокалки - L, длина газораспределительной решетки отсека загрузки - f, высота камеры от газораспределительной решетки до крышки - Н, суммарная площадь отверстий в поперечной перегородке газораспределительной решетки одного канала - F, суммарная площадь отверстий в газораспределительной рещетке одного отсека допрокалки -f, площадь сечения расширенной части камеры - FI и суммарная площадь газораспределительных решеток в двух каналах - f| связаны между собой следующи.ми соотношениями: b

| Получение окиси магния на опытно- промышленной установке | |||

| - Сб | |||

| науч | |||

| тр | |||

| НИИХиммаша, 1975, № 72, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

1987-05-15—Публикация

1985-06-07—Подача