i 3 fff

У////7ЛУ77/777///Г//У///////1//////// /,

А

оо со со

О5

со

ш.

/,

/////

А

Изобретение относится к промышленности строительных материалов, в частности к нроизводству мелкого керамзитового гравия и песка.

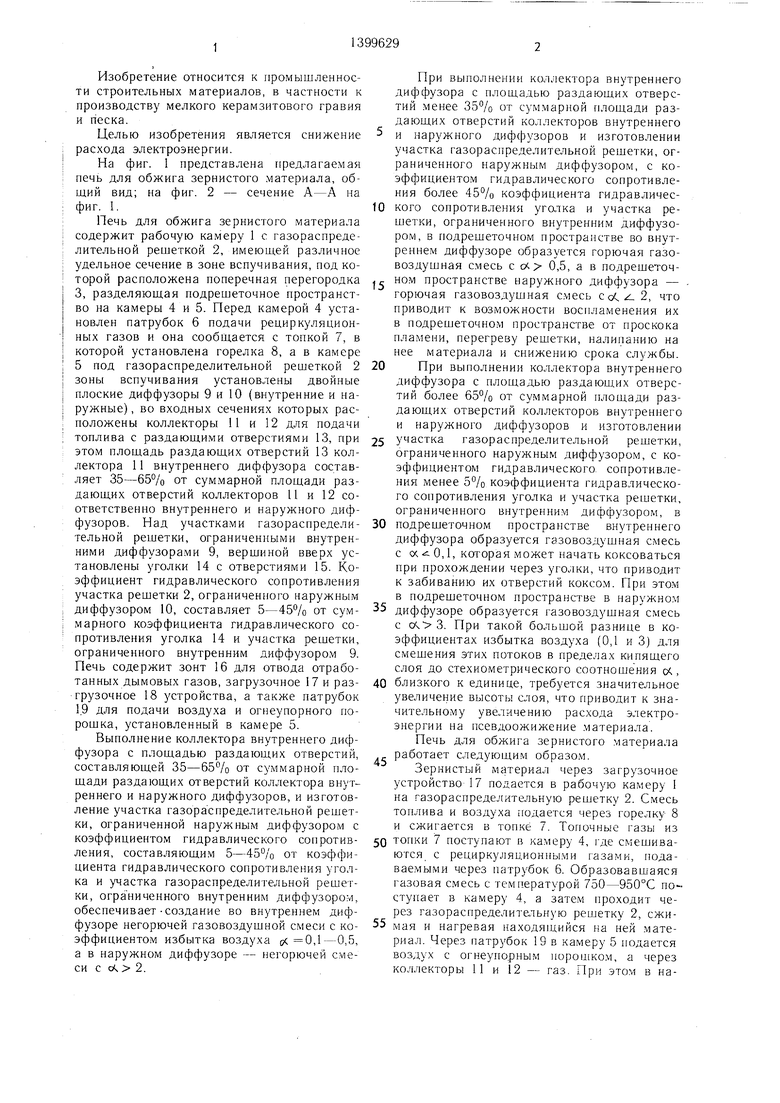

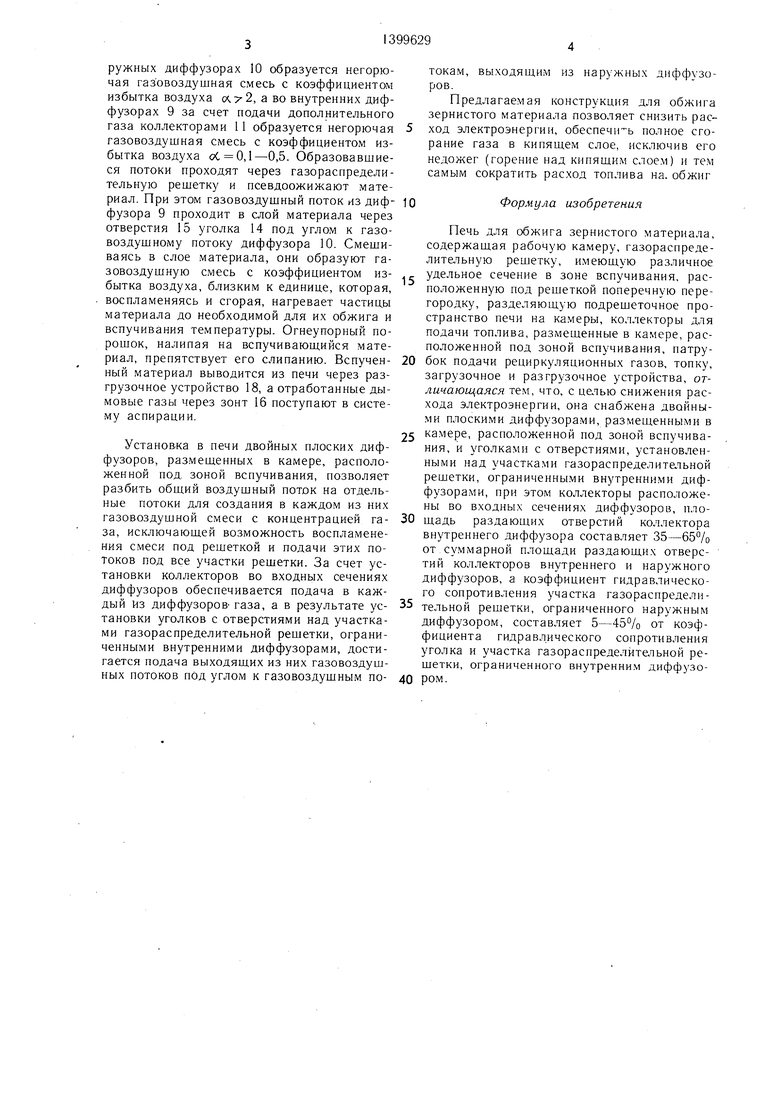

Целью изобретения является снижение расхода электроэнергии. На фиг. 1 представлена предлагаемая нечь для обжига зернистого материала, об- идий вид; на фиг. 2 - сечение А-А на фиг. 1.

Печь для обжига зернистого материала содержит рабочую камеру 1 с газораснреде- лительной решеткой 2, имеющей различное удельное сечение в зоне вспучивания, под ко- торой расположена поперечная перегородка 3, разделяющая подрешеточное пространство на камеры 4 и 5. Перед камерой 4 установлен патр)убок б подачи рециркуляционных газов и она сообщается с топкой 7, в которой установлена горелка 8, а в камере 5 под газораспределительной решеткой 2 зоны вспучивания установлены двойные плоские диффузоры 9 и 10 (внутренние и наружные) , во входных сечениях которых расположены коллекторы 11 и 12 для подачи топлива с раздающими отверстиями 13, при этом площадь раздающих отверстий 13 коллектора 11 внутреннего диффузора составляет 35-65% от суммарной площади раздающих отверстий коллекторов 11 и 12 соответственно внутреннего и наружного диффузоров. Над участками газораспределительной рещетки, ограниченными внутренними диффузорами 9, верщиной вверх установлены уголки 14 с отверстиями 15. Коэффициент гидравлического сопротивления участка решетки 2, ограниченного наружным диффузором 10, составляет 5-45% от суммарного коэффициента гидравлического сопротивления уголка 14 и участка решетки, ограниченного внутренним диффузором 9. Печь содержит зонт 16 для отвода отработанных дымовых газов, загрузочное 17 и разгрузочное 18 устройства, а также патрубок 1.9 для подачи воздуха и огнеупорного порошка, установленный в камере 5.

Выполнение коллектора внутреннего диффузора с площадью раздающих отверстий, составляющей 35-65% от суммарной площади раздающих отверстий коллектора внутреннего и наружного диффузоров, и изготовление участка газораспределительной решетки, ограниченной наружным диффузором с коэффициентом гидравлического сопротивления, составляющим 5-45% от коэффициента гидравлического сопротивления уголка и участка газораспределительной решетки, огра ниценного внутренним диффузором, обеспечивает-создание во внутреннем диффузоре негорючей газовоздущной смеси с коэффициентом избытка воздуха рс 0,1-0,5, а в наружном диффузоре - негорючей смеси с (Л 2.

При выполнении коллектора внутреннего диффузора с площадью раздающих отверстий менее 35% от сум.марной площади раз- дак5щих отверстий коллекторов внутреннего и наружного диффузоров и изготовлении участка газораспределительной решетки, ограниченного наружнЕ)1м диффузором, с коэффициентом гидравлического сопротивления более 45% коэффициента гидравличес- кого сопротивления уголка и участка ре- щетки, ограниченного внутренним диффузором, в подрешеточном пространстве во внутреннем диффузоре образуется горючая газо- воздушная смесь с сх 0,5, а в подрещеточ- ном пространстве наружного диффузора - . горючая газовоздушная смесь , что приводит к возможности воспламенения их в подрещеточном пространстве от проскока пламени, перегреву решетки, налипанию на нее материала и снижению срока службы. 0 При выполнении коллектора внутреннего диффузора с площадью раздающих отверстий более 65% от суммарной площади раздающих отверстий коллекторов внутреннего и наружного диффузоров и изготовлении 5 участка газораспределительной решетки, ограниченного наружным диффузором, с коэффициентом гидравлического, сопротивления менее коэффициента гидравлического сопротивления уголка и участка решетки, ограниченного внутренним диффузором, в 0 подрещеточном пространстве внутреннего диффузора образуется газовоздушная смесь с с/ч 0,1, которая может начать коксоваться при прохождении через уголки, что приводит к забиванию их отверстий коксом. При этом в подрещеточном пространстве в наружном 5 диффузоре образуется газовоздушная смесь с Оч 3. При такой большой разнице в коэффициентах избытка воздуха (0,1 и 3) для смешения этих потоков в пределах кипящего слоя до стехиометрического соотношения сХ., 0 близкого к единице, требуется значительное увеличение высоты слоя, что приводит к значительному увеличению расхода электроэнергии на псевдоожижение материала.

Печь для обжига зернистого материала работает следующим образом.

Зернистый материал через загрузочное устройство 17 подается в рабочую камеру I на газораспределительную решетку 2. Смесь топлива и воздуха подается через горелку 8 и сжигается в топке 7. Топочные газы из 0 топки 7 поступают в камеру 4, где смешиваются с рециркуляционными газами, подаваемыми через патрубок 6. Образовавщ аяся газовая смесь с температурой 750-950°С поступает в камеру 4, а затем проходит через газораспределитатьную решетку 2, сжи5

5

мая и нагревая н:аходящиися на ней материал. Через патрубок 19 в камеру 5 подается воздух с огнеупорным порошком, а через коллекторы 11 и 2 - газ. При этом в наружных диффузорах 10 образуется негорючая газовоздушная смесь с коэффициентом избытка воздуха сх,х-2, а во внутренних диффузорах 9 за счет подачи дополнительного газа коллекторами 11 образуется негорючая газовоздушная смесь с коэффициентом избытка воздуха оС 0,1-0,5. Образовавшиеся потоки проходят через газораспределительную решетку и псевдоожижают материал. При этом газовоздушный поток из диффузора 9 проходит в слой материала через отверстия 15 уголка 14 под углом к газовоздушному потоку диффузора 10. Смешиваясь в слое материала, они образуют газовоздушную смесь с коэффициентом избытка воздуха, близким к единице, которая, воспламеняясь и сгорая, нагревает частиц,ы материала до необходимой для их обжига и вспучивания температуры. Огнеупорный порошок, налипая на вспучивающийся материал, препятствует его слипанию. Вспученный материал выводится из печи через разгрузочное устройство 18, а отработанные дымовые газы через зонт 16 поступают в систему аспирации.

Установка в печи двойных плоских диффузоров, размещенных в камере, расположенной под. зоной вспучивания, позволяет разбить общий воздушный поток на отдельные потоки для создания в каждом из них газовоздушной смеси с концентрацией газа, исключаюшей возможность воспламенения смеси под решеткой и подачи этих потоков под все участки решетки. За счет установки коллекторов во входных сечениях диффузоров обеспечивается подача в каждый из диффузоров- газа, а в результате установки уголков с отверстиями над участками газораспределительной решетки, ограниченными внутренними диффузорами, достигается подача выходящих из них газовоздушных потоков пОд углом к газовоздущным потокам, выходящим из наружных диффузоров.

Предлагаемая конструкция для обжига зернистого материала позво.яяет снизить рас- ход электроэнергии, обеспечи- ь полное сгорание газа в кипящем слое, исключив его недожег (горение над кипящим слоем) и те.м самым сократить расход топлива на. обжиг

10

Формула изобретения

Печь для обжига зернистого материала, содержащая рабочую камеру, газораспределительную решетку, имеющую различное

удельное сечение в зоне вспучивания, расположенную под решеткой поперечную перегородку, разделяющую подрешеточное пространство печи на камеры, коллекторы для подачи топлива, размещенные в камере, расположенной под зоной вспучивания, патрубок подачи рециркуляционных газов, топку, загрузочное и разгрузочное устройства, отличающаяся те.м, что, с целью снижения расхода электроэнергии, она снабжена двойными плоскими диффузорами, размещенными в

камере, расположенной под зоной вспучивания, и уголками с отверстиями, установленными над участками газораспределительной решетки, ограниченными внутренними диффузорами, при этом коллекторы расположены во входных сечениях диффузоров, площадь раздающих отверстий коллектора внутреннего диффузора составляет 35-65% от суммарной площади раздающих отверстий коллекторов внутреннего и наружного диффузоров, а коэффициент гидравлического сопротивления участка газораспределительной решетки, ограниченного наружным

диффузором, составляет 5-45% от коэффициента гидравлического сопротивления уголка и участка газораспределйтетьной решетки, ограниченного внутренним диффузо- ром.

/I - /I

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Аппарат с псевдоожиженным слоем | 1980 |

|

SU902802A1 |

| Кольцевая печь с кипящим слоем | 1974 |

|

SU641256A1 |

| Аппарат кипящего слоя для термической обработки зернистого материала | 1981 |

|

SU1015221A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1057762A1 |

| Устройство для сжигания топлива | 1977 |

|

SU735866A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Установка для термической регенерации формовочной смеси в кипящем слое | 1982 |

|

SU1129012A1 |

Изобретение относится к промышленности строительных материалов, в частности к производству мелкого керамзитового гравия и песка. Цель изобретения - снижение расхода электроэнергии. Для этого печь содержит рабочую камеру 1 с газораспределительной решеткой 2, под которой расположена поперечная перегородка 3, разделяющая подрешеточное пространство на камеры 4 и 5. В камере 5 под газораспределительной решеткой 2 зоны вспучивания установлены двойные плоские диффузоры 9 и 10, во входных сечениях которых расположены коллекторы 11 и 12 с раздаюшими отверстиями 13. Плош.адь отверстий коллектора 11 составляет 35-65% от суммарной пло- шади коллекторов 11 и 12. Смесь топлива и воздуха, сгорая в топке 7, поступает в камеру 4, где смешивается с рециркуляционными газами, подаваемыми через патрубок 6. Образовавшаяся газовоздушная смесь с температурой 750-950°С из камеры 4 проходит через газораспределительную решетку 2, псевдоожижая и нагревая находящийся на ней материал. Участок газораспределительной решетки 2, ограниченный диффузором 10, выполнен с коэффициенто.м гидравлического сопротивления, составляющим 5-45% от коэффициента гидравлического сопротивления уголка 14 и участка газораспределительной решетки, ограниченного диффузором 9. При этом происходит полное сгорание газа в кипяш,ем слое, что приводит к сокра- ш,ению расхода топлива на обжиг и снижению электроэнергии. 2 ил. I (Л

i i

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь для обжига зернистого материала | 1984 |

|

SU1213334A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-05-30—Публикация

1986-11-17—Подача