1 ,

Изобретение относится к конвешер- ному транспорту, а именно к жаропрочным конвейерным лентам для перемещения горячего материала.

Целью изобретения является увели- чение срока службы ленты,

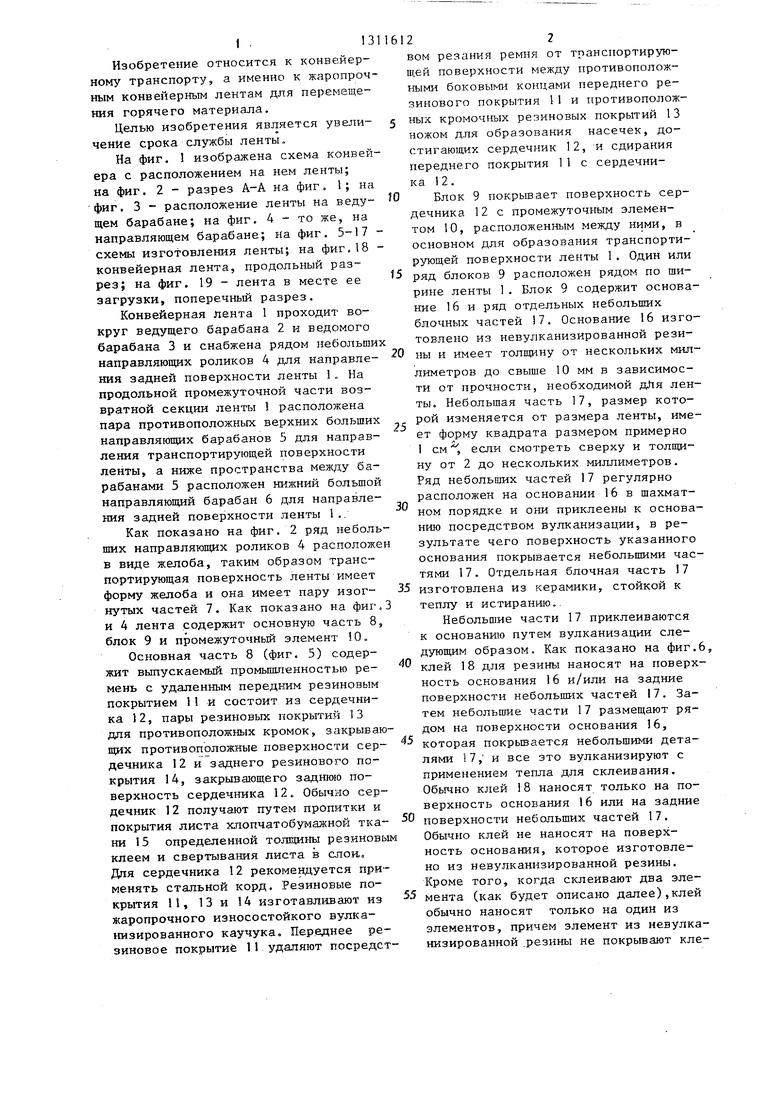

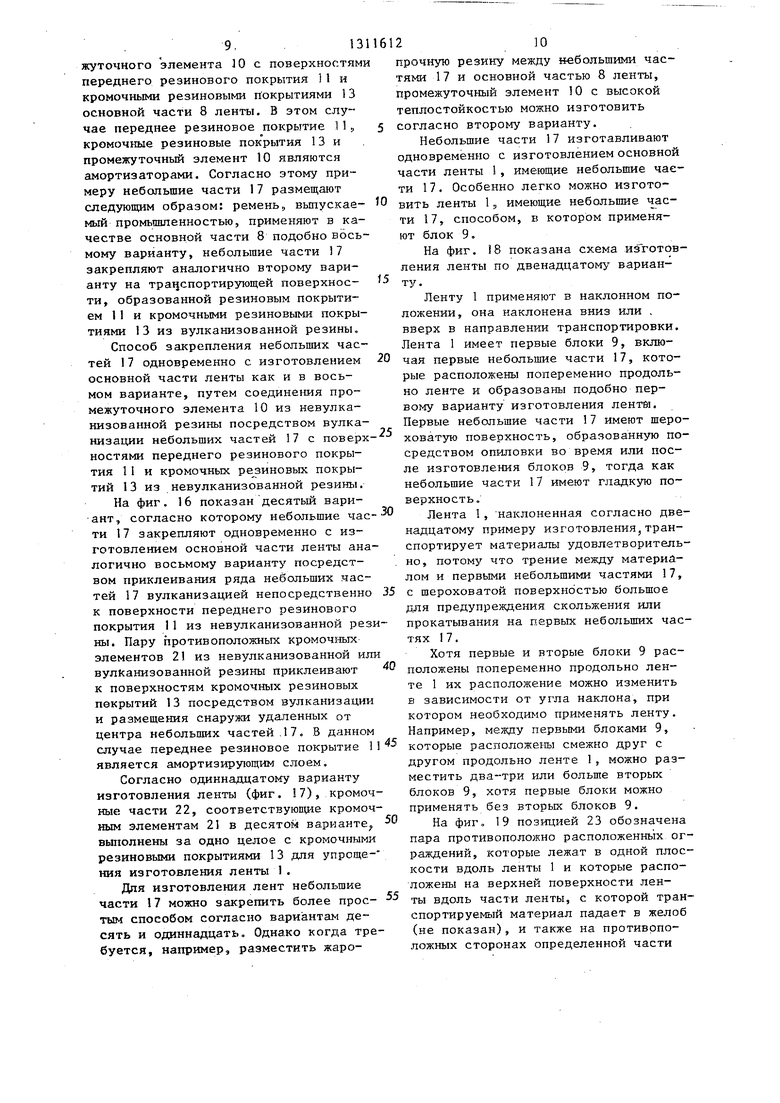

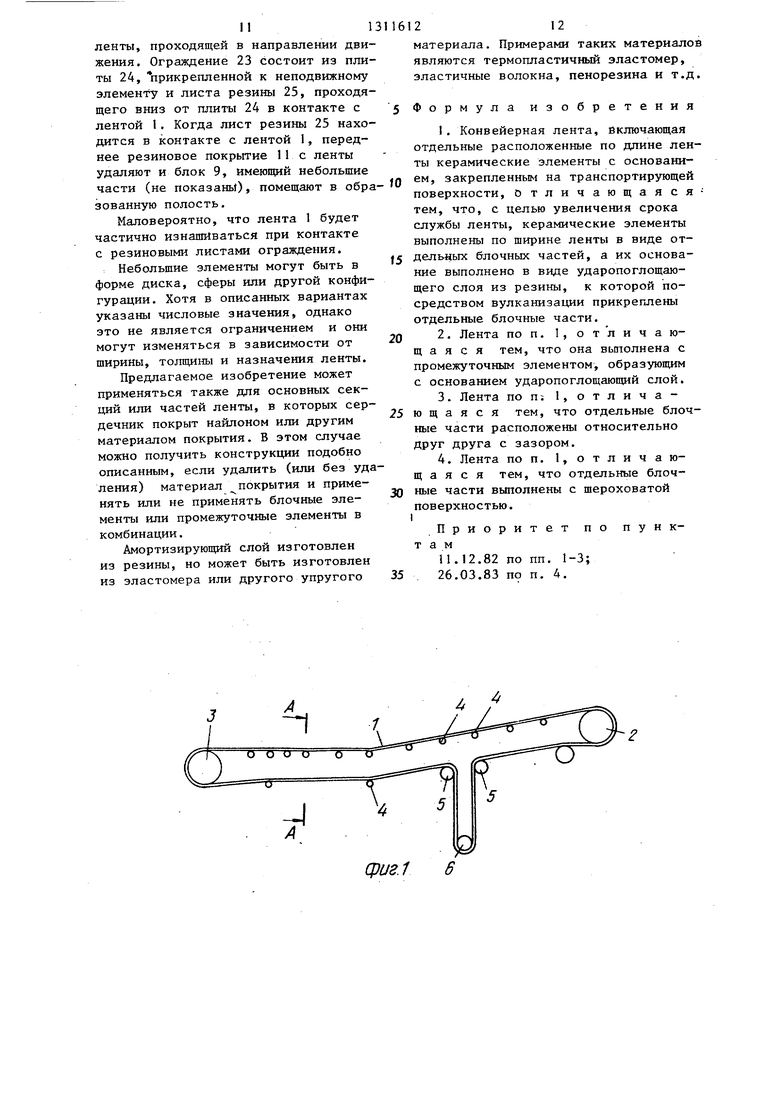

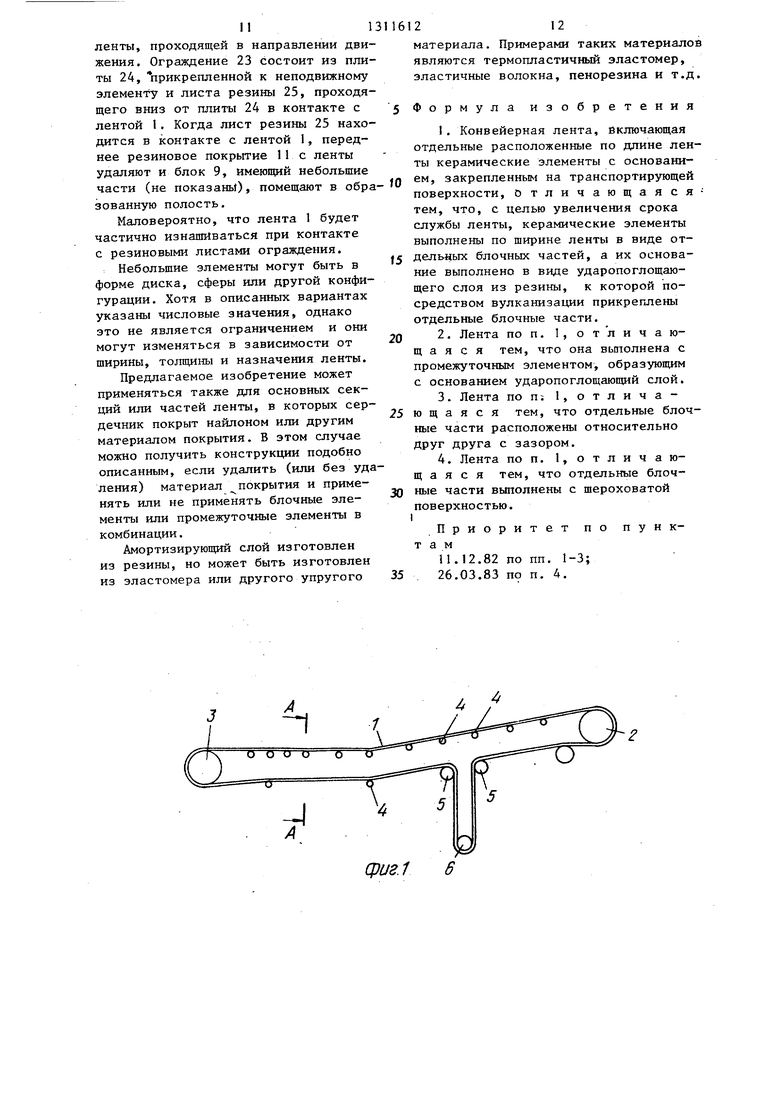

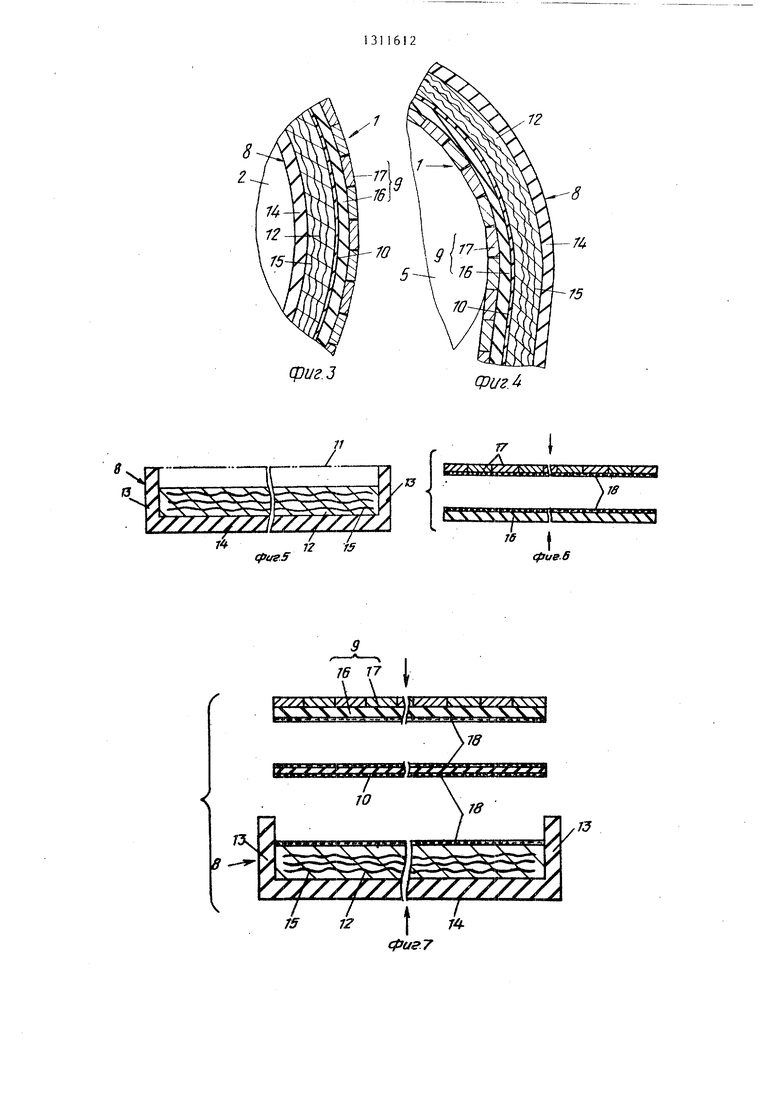

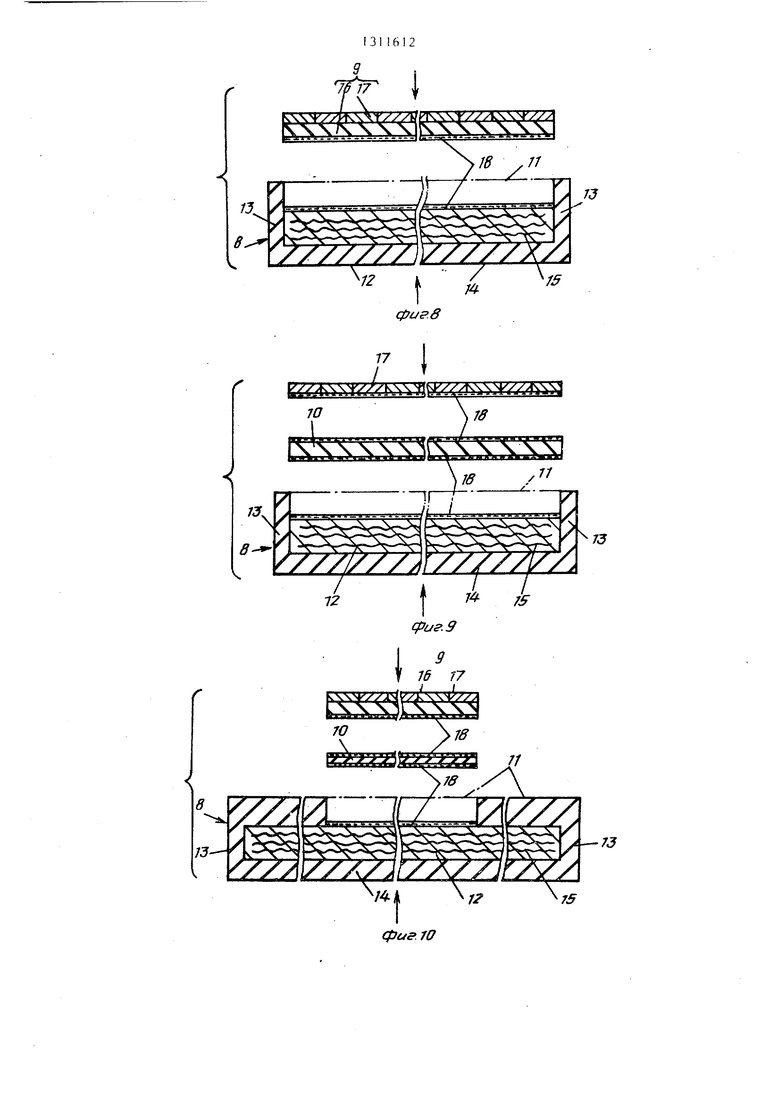

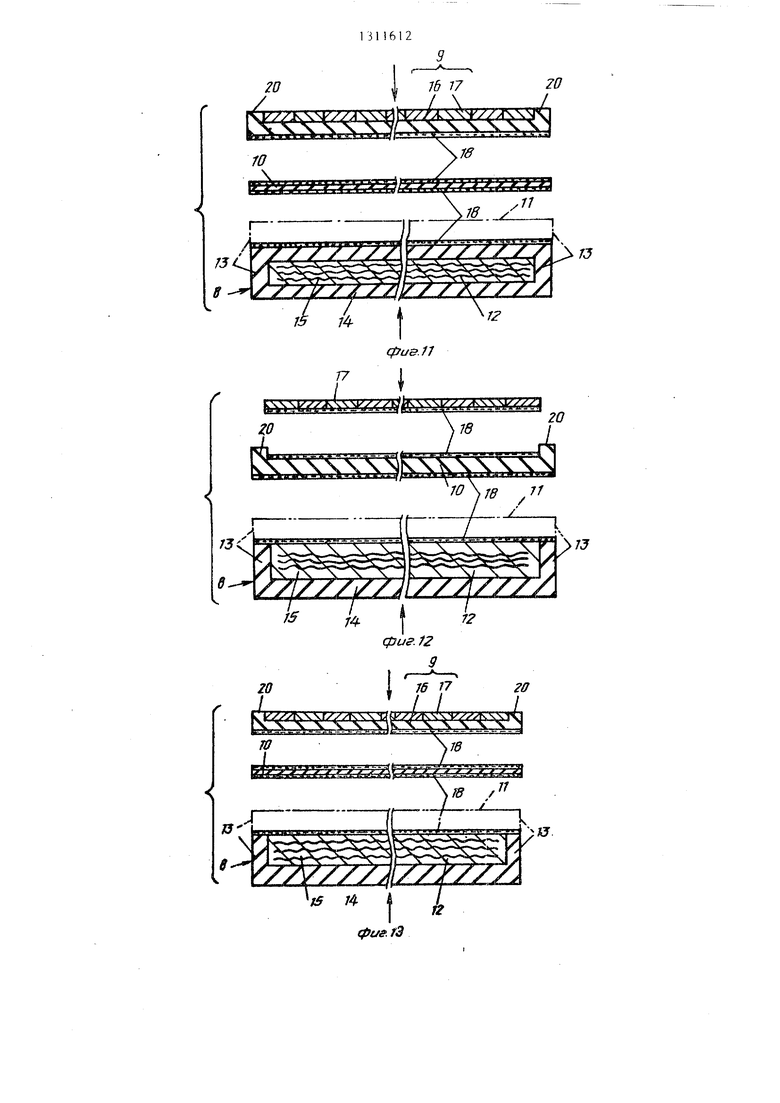

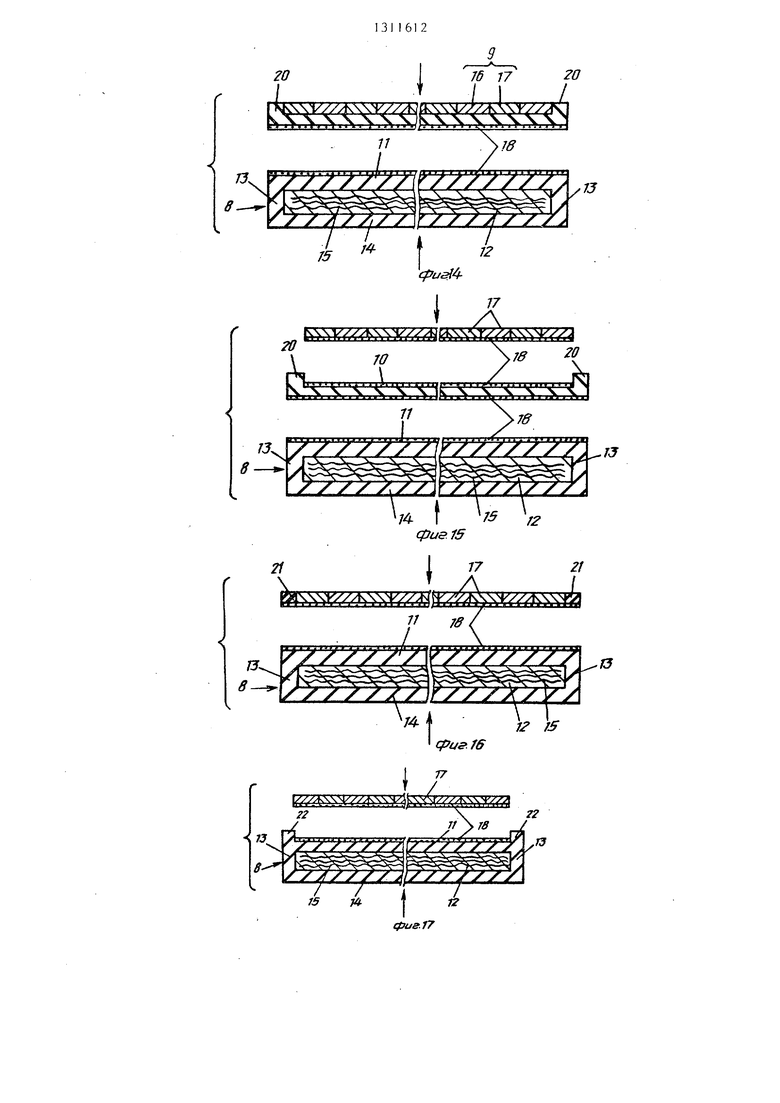

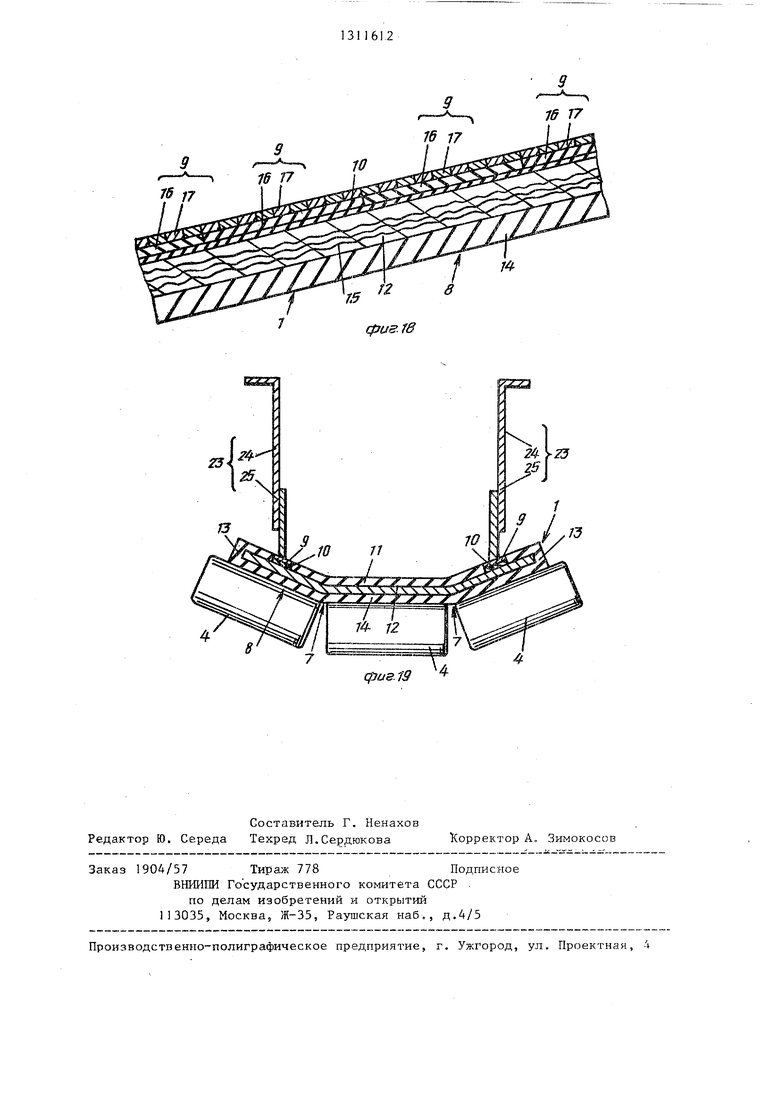

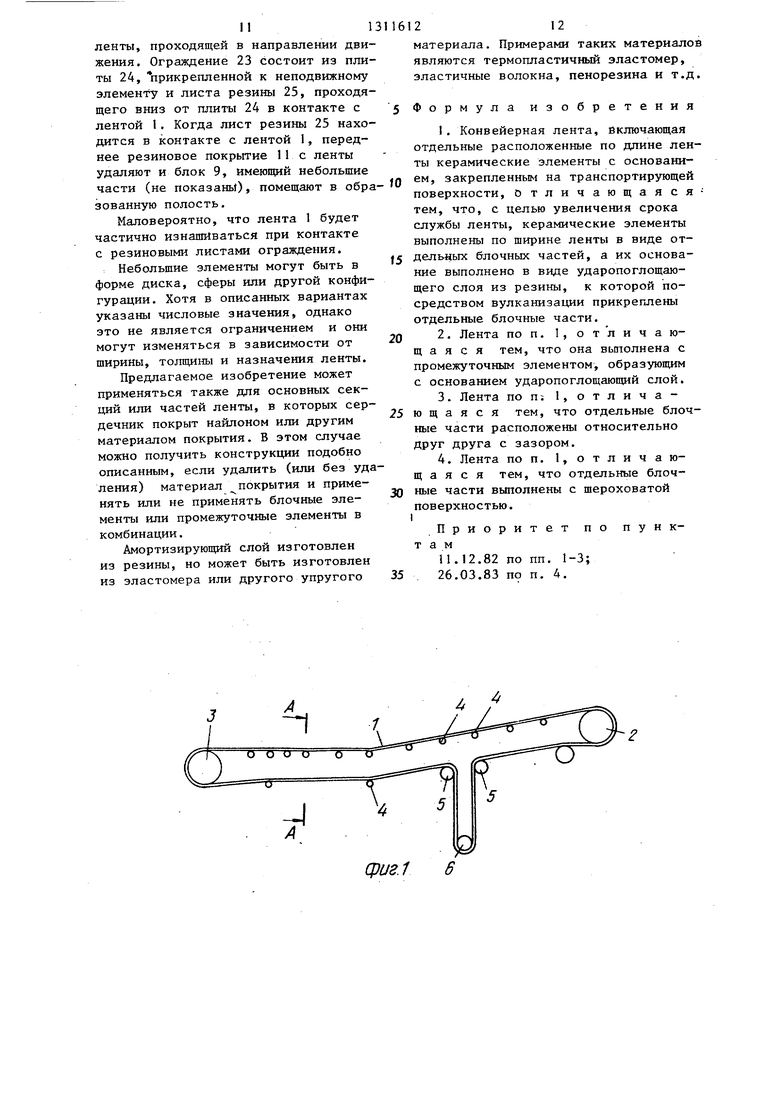

На фиг. 1 изображена схема конвейера с расположением на нем ленты; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - расположение ленты на ведущем барабане; на фиг. 4 то же, на направляющем барабане; на фиг. 5-17 схемы изготовления ленты; на фиг,18 конвейерная лента, продольный разрез HS фиг. 19 - лента в месте ее загрузки, поперечный разрез.

Конвейерная лента 1 проходит вокруг ведущего барабана 2 и ведомого барабана 3 и снабжена рядом небольши направляюпщх роликов 4 для направления задней поверхности ленты 1„ На продольной промежуточной части возвратной секции ленты 1 расположена пара противоположных верхних больших направляющих барабанов 5 для направления транспортирующей поверхности ленты, а ниже пространства межцу барабанами 5 расположен нижний большой направляющий барабан 6 для направления задней поверхности ленты 1..

Как показано на фиг. 2 ряд небольших направляющих роликов 4 расположе в виде желоба, таким образом транспортирующая поверхность ленты имеет форму желоба и она имеет пару изогнутых частей 7. Как показано на фиг. и 4 лента содержит основную часть 8, блок 9 и ni50MeKyTO4Hbm элемент 10

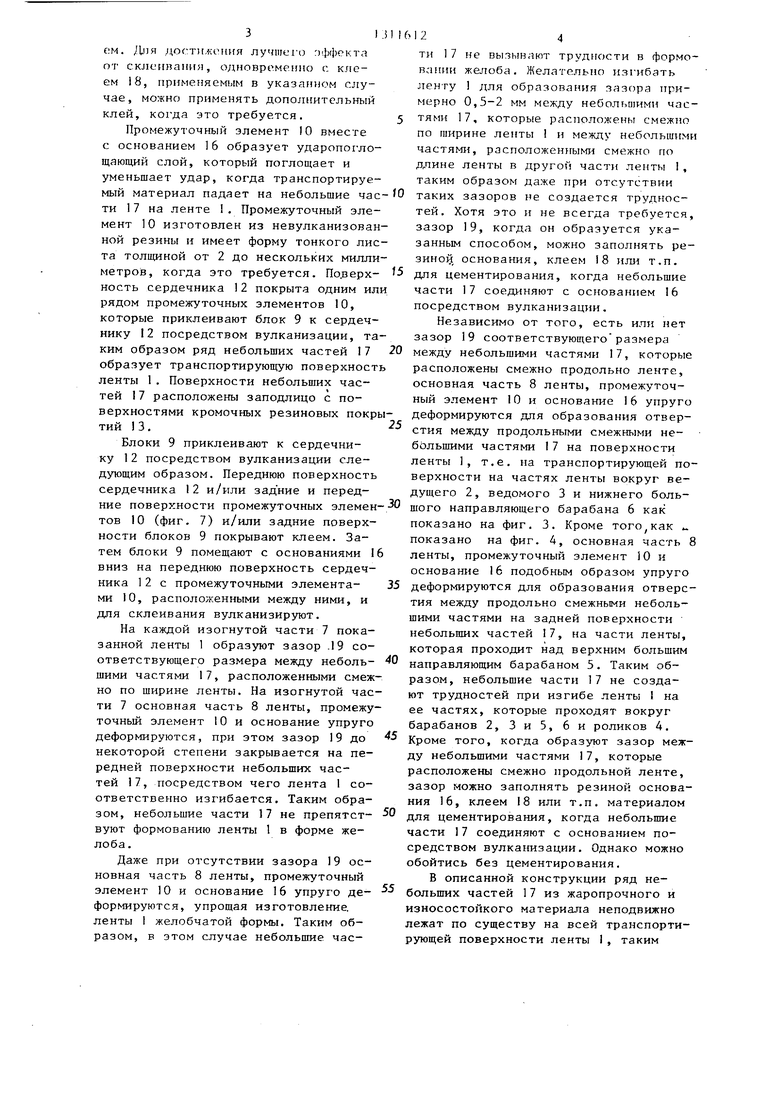

Основная часть 8 (фиг. 5) содержит вьшускаемый промьшшенностью ремень с удаленным передним резиновым покрытием 11 и состоит из сердечника 12, пары резиновых покрытий 13 для противоположных кромок, закрывающих противоположные поверхности сердечника 12 и заднего резинового покрытия 14, закрывающего заднюю поверхность сердечника 12. Обычно сердечник 12 получают путем пропитки и покрытия листа хлопчатобумажной ткани 15 определенной толщины резиновы клеем и свертывания листа в спои,. Для сердечника 12 рекомендуется применять стальной корд. Резиновые покрытия 11, 13 и 14 изготавливают из лсаропрочного износостойкого вулка- 1шзированного каучука. Переднее резиновое покрытие 11 удаляют посредст

5

0

5

1

-

0

5

0

5

0

22

вом резания ремня от транспортирующей поверхности между противоположными боковы1 м концами переднего резинового покрытия 11 и противоположных кромочных резиновых покрытий 13 ножом для образования насечек, достигающих сердечник 12, и сдирания переднего покрытия 11 с сердечника 12.

Блок 9 покрывает поверхность сердечника 12 с промежуточным элементом 10, расположенным между ними, в основном для образования транспортирующей поверхности ленты 1. Один или ряд блоков 9 расположен рядом по ширине ленты 1. Блок 9 содержит основание 16 и ряд отдельных небольших блочных частей 17. Основание 16 изготовлено из невулканизированной резины и имеет толщину от нескольких миллиметров до свыше 10 мм в зависимости от прочности, необходимой дЛя ленты. Небольшая часть 17, размер которой изменяется от размера ленты, имеет форму квадрата размером примерно 1 см % если смотреть сверху и толщину от 2 до нескольких миллиметров. Ряд небольших частей 17 регулярно расположен на основании 16 в шахматном порядке и они приклеены к основанию посредством вулканизации, в результате чего поверхность указанного основания покрывается небольшими частями 17. Отдельная блочная часть 17 изготовлена из керамики, стойкой к теплу и истиранию..

Небольшие части 17 приклеиваются к основанию путем вулканизации следующим образом. Как показано на фиг.6, клей 18 для резины наносят на поверхность основания 16 и/или на задние поверхности небольших частей 17. Затем небольшие части 17 размещают рядом на поверхности основания 16, которая покрьшается небольшими деталями 17, и все это вулканизируют с применением тепла для склеивания. Обычно клей 18 наносят только на поверхность основания 16 или на задние поверхности небольших частей 17. Обычно клей не наносят на поверхность основания, которое изготовлено из невулканизированной резины. Кроме того, когда склеивают два элемента (как будет описано далее),клей обычно наносят только на один из элементов, причем элемент из невулка- нкзированной .резины не покрьшают кле3I :

с;м. Для достижения лучшего г)ффекга от склеииапия, одновременно с клеем 18, применяемым в указанном случае, можно применять дополиительный клей, когда это требуется.

Промежуточный элемент 10 вместе с основанием 16 образует ударопогло- щающий слой, который поглощает и уменьшает удар, когда транспортируемый материал падает на небольшие час- ти 17 на ленте . Промежуточный элемент 10 изготовлен из невулканизованной резины и имеет форму тонкого листа толщиной от 2 до нескольких миллиметров, когда это требуется. По.верх- ность сердечника 12 покрыта одним или рядом промежуточных элементов 10, которые приклеивают блок 9 к сердечнику 12 посредством вулканизации, таким образом ряд небольших частей I7 образует транспортирующую поверхность ленты 1. Поверхности небольпшх частей 17 расположены заподлицо с поверхностями кромочных резиновых покрытий 13,

Блоки 9 приклеивают к сердечнику 12 посредством вулканизации следующим образом. Переднюю поверхность сердечника 1 2 и/или зад ние и передние поверхности промежуточных элементов 10 (фиг. 7) и/или задние поверхности блоков 9 покрывают клеем. Затем блоки 9 помещают с основаниями 16 вниз на переднюю поверхность сердечника 12 с промежуточными элемента- ми 10, расположенными между ними, и для склеивания вулканизируют.

На каждой изогнутой части 7 показанной ленты 1 образуют зазор .19 соответствующего размера между неболь- шими частями 17, расположенными смежно по ширине ленты. На изогнутой части 7 основная часть 8 ленты, промежуточный элемент 10 и основание упруго деформируются, при этом зазор 19 до некоторой степени закрывается на передней поверхности небольших частей 17, посредством чего лента 1 соответственно изгибается. Таким образом, небольшие части 17 не препятст- вуют формованию ленты 1 в форме желоба.

Даже при отсутствии зазора 19 основная часть 8 ленты, промежуточный элемент 10 и основание 16 упруго де- формируются, упрощая изготовление. ленты 1 желобчатой формы. Таким образом, в этом случае небольшие час124

ти 1 7 не вызывают труд(гости в формовании желоба. Желательно изгибать ленту 1 для образования зазора примерно 0,5-2 мм между небол1 и1ими частями 17, которые расположеньу смежно по ширине ленты 1 и между небольшим частями, расположенными смежно по длине ленты в другой части ленты 1, таким образом даже при отсутствии таких зазоров не создается трудностей. Хотя это и не всегда требуется зазор 19, когда он образуется указанным способом, можно заполнять ре- зиной основания, клеем 18 или т.п. для цементирования, когда небольшие части 17 соединяют с основанием 16 посредством вулканизации.

Независимо от того, есть или нет зазор 19 соответствующего размера между небольшими частями 17, которые расположены смежно продольно ленте, основная часть 8 ленты, промежуточный элемент 10 и основание 16 упруго деформируются для образования отверстия между продольными смежными небольшими частями 17 на поверхности ленты 1, т.е. на транспортирующей поверхности на частях ленты вокруг ведущего 2, ведомого 3 и нижнего большого направляющего барабана 6 как показано на фиг. 3. Кроме „ показано на фиг. 4, основная часть ленты, промежуточный элемент 10 и основание 16 подобным образом упруго деформируются для образования отверстия между продольно смежными небольшими частями на задней поверхности небольших частей 17, на части ленты, которая проходит над верхним большим направляющим барабаном 5. Таким образом, небольшие части 17 не создают трудностей при изгибе ленты 1 на ее частях, которые проходят вокруг барабанов 2, 3 и 5, 6 и роликов 4. Кроме того, когда образуют зазор между небольшими частями 17, которые расположены смежно продольной ленте, зазор можно заполнять резиной основания 16, клеем 18 или т.п. материалом для цементирования, когда небольшие части 17 соединяют с основанием посредством вулканизации. Однако можно обойтись без цементирования.

В описанной конструкции ряд небольших частей 17 из жаропрочного и износостойкого материала неподвижно лежат по существу на всей транспортирующей поверхности ленты 1, таким

5 .13

образом даже когда ленту 1 применяют для транспортировки горячего материала, например кокса, цементного клинкера или спеченной руды в тяжелых условиях, что горячий материал имеет высокую температуру ЗОО-ЗОО С или он в форме нагретых докрасна кусков, который непривычно помещают на ленту 1, хотя и временно, то интенсивное .тепло от горячего материала не будет создавать раковины с зазубринами ти подобные дефекты в ленте . Кроме того, контакт шероховатых поверхностей кусков горячего материала вряд ли вызывает заметный износ. Соответственно лента 1 имеет более длительный срок службы, чем обычная лента. Лента 1 предназначена для транспортировки горячих материалов, иметп1их температуру 500-600°С.

Даже если ленточный конвейер оснащен парой ограждений для исключени выпадения материала с ленты 1, они не будут значительно изнашивать боковые части транспортирующей поверхности ленты в результате контакта с ней, таким образом эта лента 1 будет действовать продолжительнее, чем обычная лента. Кроме того, когда небольшие части 17 изготовлены из.керамики и их поверхности имеют хорошую чистоту обработки, пьшь или частицы транспортируемого материала едв будут прилипать к небольшим час- . тям 17, следовательно не нужно будет оснащать ленту очистным устройством сбрасывающего типа. Это исключает возможность, что лента будет повреждаться металлическим элементом. По- вьппенная твердость небольших частей эффективно препятствует износу ленты

Поскольку небольшие части 17 соеднены ударопоглощаюшдм слоем из резины с сердечником 12, то удар, которы создается при падении транспортируемого материала на небольшие части 17 ленты 1, может соответственно поглощаться и смягчаться, таким образом даже когда небольшие части 17 изготовлены из керамики или побочного прочного материала и могут быть эффективно защищень: от разрушения или поломки при ударе и, следовательно, срок службы ленты 1 значительно повышается.

Лента изготовлена из выпускаемого промьшшенностью ремня посредством удаления с него переднего резинового

6

5

0

5

0

5

0

5

0

5

126

покрытия 11 и размеш;ения промежуточного элемента 10 и блока 9 в образованной полости с поверхностями небольших частей 17 по существу заподлицо с поверхностями кромочных резиновых покрытий 13, таким образом лента 1 имеет ту же толщину, какую имеет первоначальный ремень, несмотря на размещение небольших частей 17.

Ряд небольших частей 17 приклеивают путем вулканизации к поверхностям оснований 16 невулканизированной. резины для образования блоков 9, которые затем размещают рядом по поверхности сердечника 12 с расположен- ным между ними промежуточным элементом (элементами) 10 из невулканизированной резины и затем полученное устройство вулканизируют для связи, таким образом ряд небольших частей 17 удерживается на месте примерно по всей поверхности транспортирующей поверхности ленты 1. Когда изготавливают блоки 9 единичного типа, то можно изготавливать ленты различной ширины или толщины. Следовательно ленты 1, имеющие небольшие части 17, можно легко изготовить из выпускаемых промышленностью ремней за низкую стоимость с небольшими деталями, приклеенными к сердечнику 12 с высокой прочностью связи.

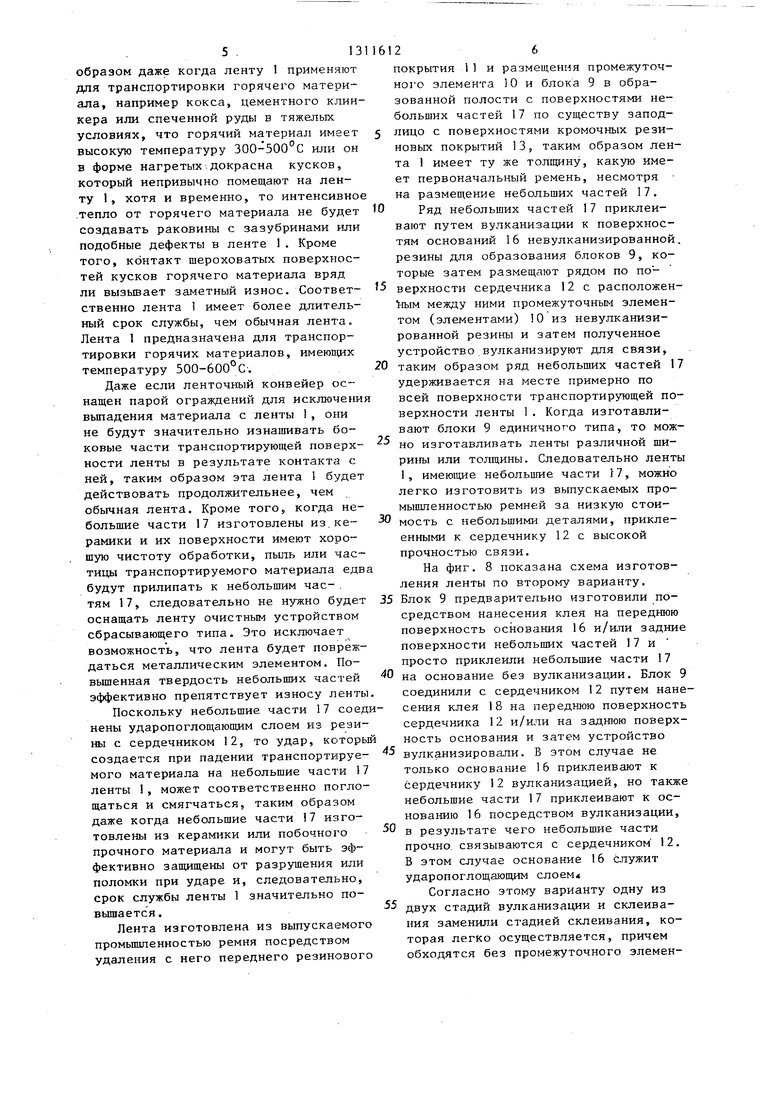

На фиг. 8 показана схема изготовления ленты по второму варианту. Блок 9 предварительно изготовили посредством нанесения клея на переднюю поверхность основания 16 и/и.ли задние поверхности небольших частей 17 и просто приклеили небольшие части 17 на основание без вулканизации. Блок 9 соединили с сердечником 12 путем нанесения клея 18 на переднюю поверхность сердечника 12 и/или на заднюю поверхность основания и затем устройство вулканизировали. В этом случае не только основание 16 приклеивают к сердечнику 12 вулканизацией, но также небольшие части 17 приклеивают к основанию 16 посредством вулканизации, в результате чего небольшие части прочно, связываются с сердечником 12. В этом случае основание 16 служит ударопоглощающим слоем

Согласно этому варианту одну из двух стадий вулканизации и склеивания заменили стадией склеивания, которая легко осуществляется, причем обходятся без промежуточного элемен713

та, таким образом ленту 1, согласно этому примеру можно И31-отовить проще и дешевле, чем в первом случае.

На фиг. 9 показан третий вариант изготовления ленты, в котором ряд небольших частей 17 приклеивают к поверхности сердечника 12 посредством вулканизации с применением промежуточного элемента 10 из невулканизированной резины. Для соединения посредством вулканизации наносят клей I на переднюю поверхность сердечника I2 и/или заднюю и на переднюю поверхность промежуточного элемента 10 и/или на задние поверхности небольших частей 17. В этой конструкции промежуточный элемент 10 выполняет функцию ударопоглощающего слоя.

На фиг. 10 показан четвертый вариант изготовления ленты, которую получают из выпускаемого промышленностью ремня посредством удаления поперечной центральной части (примерно 80% всей ширины) с его переднего резинового покрытия 11 и размещения небольших частей 17 в образованную полость (небольшие части 17 получают тем же способом, что и в первом-третьем вариантах).

Согласно четвертому Варианту ряд небольших частей 17 фиксированно размещают по транспортирующей поверхности ленты 1 на ее центральную часть по ширине, где размещают материал для транспортировки, таким образом ленту 1 можно эффективно защищать от зазубренных раковин или подобных повреждений при применении сравнительно небольшого количества частей 17.

На фиг. 11-12 показаны пятый и шестой варианты изготовления ленты, согласно которым переднее резиновое покрытие 11 и верхние части противоположных кромочных резиновых покрытий I3 над сердечником 12 удаляют с выпускаемого промьшшенностью ремня для размещения небольших частей 17 в образованной полости. Основание 16 и промежуточный элемент 10 снабжают парой противоположных кромочных частей 20, которые расположены снаружи поперечных, самых удаленных от центра небольших частей.

Согласно пятому и шестому вариантам основную часть 8 ленты можно обработать легче, чем в описанных других конструкциях.

6128

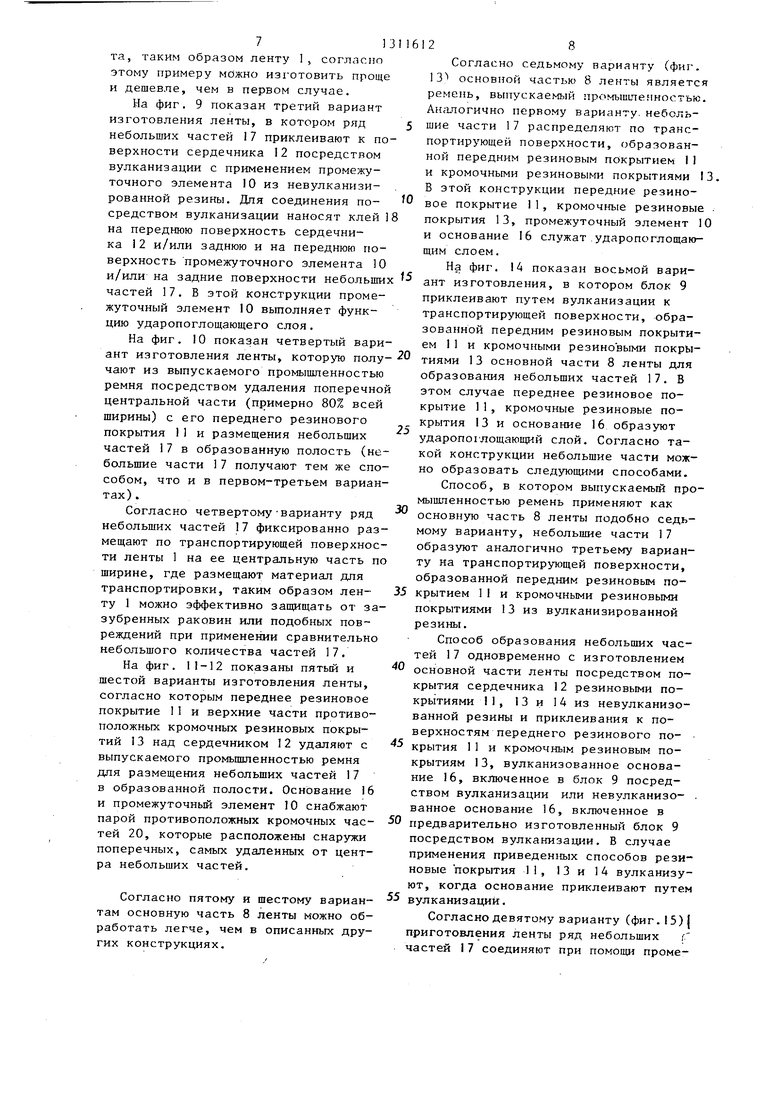

Согласно седьмому варианту (фиг. 13 основной частью 8 ленты является ремень, выпускаемый промьшше.чностью. Ан;шогично первому варианту, неболь- 5 шие части 17 распределяют по транспортирующей поверхности, образованной передним резиновым покрытием I1 и кромочными резиновыми покрытиями 13. В этой конструкции передние резино- 0 вое покрытие 11, кромочные резиновые . покрытия 13, промежуточный элемент 10 и основание 16 служат ударопоглощаю- шим слоем.

На фиг. 14 показан восьмой вари- ант изготовления, в котором блок 9 приклеивают путем вулканизации к транспортирующей поверхности, образованной передним резиновым покрытием 1 1 и кромочными резиновыми покры- тиями 13 основной части 8 ленты для образования небольших частей 17. В этом случае переднее резиновое покрытие 11, кромочные резиновые по- крытия 13 и основание 16 образуют ударопоглощающий слой. Согласно такой конструкции небольшие части можно образовать следующими способами.

Способ, в котором выпускаемый промышленностью ремень применяют как основную часть 8 ленты подобно седьмому варианту, небольшие части 17 образуют аналогично третьему варианту на транспортирующей поверхности, образованной передним резиновым ло- 5 крытием 11 и кромочными резиновыми покрытиями 13 из вулканизированной резины.

Способ образования небольших частей 17 одновременно с изготовлением

0

основной части ленты посредством покрытия сердечника 12 резиновыми покрытиями 1 1 , 13 и 14 из невулканизованной резины и приклеивания к поверхностям переднего резинового по крытия 11 и кромочным резиновым покрытиям 13, вулканизованное основание 16, включенное в блок 9 посредством вулканизации или невулканизо- ванное основание 16, включенное в

50 предварительно изготовленный блок 9 посредством вулканизации. В случае применения приведенных способов резиновые покрытия 11, 13 и 14 вулканизуют, когда основание приклеивают путем

55 вулканизаций:.

Согласно девятому варианту (фиг. 15) j приготовления ленты ряд небольших частей I7 соединяют при помощи проме9.13

жуточного элемента 10 с поверхностями переднего резинового покрытия 11 и кромочными резиновыми покрытиями 13 основной части 8 ленты. В этом случае переднее резиновое покрытие 11„ кромочные резиновые пок рытия 13 и промежуточный элемент 10 являются амортизаторами. Согласно этому примеру небольшие части 17 размещают следующим образом: ремень, вьтускае- мый промьшшенностью, применяют в качестве основной части 8 подобно восьмому варианту, небольшие части 17 закрепляют аналогично второму варианту на транспортирующей поверхнос- ти, образованной резиновым покрытием 1 1 и кромочными резиновыми покрытиями 13 из вулканизованной резины.

Способ закрепления небольших частей 17 одновременно с изготовлением основной части ленты как и в восьмом варианте, путем соединения промежуточного элемента 10 из невулканизованной резины посредством вулканизации небольших частей 17 с поверх ностями переднего резинового покрытия 11 и кромочных ре зиновых покрытий 13 из невулканизованной резины. На фиг. 16 показан десятый вариант, согласно которому небольшие час ти 17 закрепляют одновременно с изготовлением основной части ленты аналогично восьмому варианту посредством приклеивания ряда небольших частей 17 вулканизацией непосредственно к поверхности переднего резинового покрытия 11 из невулканизованной резны. Пару противоположных кромочных элементов 2 из невулканизованной ил вулканизованной резины приклеивают к поверхностям кромочных резиновых покрытий 13 посредством вулканизации и размещения снаружи удаленных от центра небольших частей.17, В данном случае переднее резиновое покрытие 1 является амортизирующим слоем.

Согласно одиннадцатому варианту изготовления ленты (фиг. 7), кромочные части 22, соответствующие кромочным элементам 21 в десятом варианте., выполнены за одно целое с кромочными резиновыми покрытиями 13 для упрощения изготовления ленты 1.

Для изготовления лент небольшие части 17 можно закрепить более прос- тым способом согласно вариантам десять и одиннадцать., Однако когда требуется, например, разместить жаро210

прочную резину между небольшими частями 17 и основной частью 8 ленты, промежуточный элемент 10 с высокой теплостойкостью можно изготовить согласно второму варианту.

Небольшие части 17 изготавливают одновременно с изготовлением основной части ленты 1, имеющие небольшие части 17. Особенно легко можно изготовить ленты 15 имеющие небольшие части 17, способом, в котором применяют блок 9.

На фиг. 18 показана схема изготовления ленты по двенадцатому варианту.

Ленту 1 применяют в наклонном положении, она наклонена вниз или . вверх в направлении транспортировки. Лента 1 имеет первые блоки 9, включая первые небольшие части 17, которые расположены попеременно продольно ленте и образованы подобно первому варианту изготовления ленте. Первые небольшие части 17 имеют шероховатую поверхность, образованную посредством опиловки во время или после изготовления блоков 9, тогда как небольшие части 17 имеют гладкую поверхность.

Лента 1, наклоненная согласно двенадцатому примеру изготовления,транспортирует материалы удовлетворительно, потому что трение между материалом и первыми небольшими частями 17, с шероховатой поверхностью большое ДД1Я предупреждения скольжения или прокатывания на первых небольших частях I 7,

Хотя первые и вторые блоки 9 расположены попеременно продольно ленте 1 их расположение можно изменить в зависимости от угла наклона, при котором необходимо применять ленту. Например, между первыми блоками 9, которые расположены смежно друг с другом продольно ленте 1, можно разместить два-три или больше вторых блоков 9, хотя первые блоки можно применять без вторых блоков 9.

На фиг о 19 позицией 23 обозначена пара противоположно расположеннь1х ограждений, которые лежат в одной плоскости вдоль ленты 1 и которые расположены на верхней поверхности ленты вдоль части ленты, с которой транспортируемый материал падает в желоб (не показан), и также на противоположных сторонах определенной части

материала. Примерами таких материало являются термопластичный эластомер, эластичные волокна, пенорезина и т.д

ленты, проходящей в направлении движения. Ограждение 23 состоит из плиты 24, прикрепленной к неподвижному элементу и листа резины 25, проходящего вниз от плиты 24 в контакте с лентой 1. Когда лист резины 25 находится в контакте с лентой 1, переднее резиновое покрытие 11с ленты

удаляют и блок 9, имеющий небольшие

/ .4 4п ем, закрепленным на транспортирующей

части (не показаньО, помещают в обра- «и i - f j- «ч

Формула изобретения

1. Конвейерная лента. Включающая отдельные расположенные по длине лен ты керамические элементы с основаниповерхности, о тличающаяся тем, что, с целью увеличения срока службы ленты, керамические элементы выполнены по ширине ленты в виде отзованную полость.

Маловероятно, что лента 1 будет частично изнашиваться при контакте с резиновыми листами ограждения.

Небольшие элементы могут быть в форме диска, сферы или другой конфигурации. Хотя в описанных вариантах указаны числовые значения, однако это не является ограничением и они могут изменяться в зависимости от ширины, толщины и назначения ленты.

Предлагаемое изобретение может применяться также для основных секций или частей ленты, в которых сердечник покрыт найлоном или другим материалом покрытия. В этом случае можно получить конструкции подобно описанным, если удалить (или без удления) материал покрытия и применять или не применять блочные элементы или промежуточные элементы в комбинации.

Амортизирующий слой изготовлен из резины, но может быть изготовлен из эластомера или другого упругого

материала. Примерами таких материалов являются термопластичный эластомер, эластичные волокна, пенорезина и т.д.

Формула изобретения

1. Конвейерная лента. Включающая отдельные расположенные по длине ленты керамические элементы с основани«и i - f j- «ч

поверхности, о тличающаяся- тем, что, с целью увеличения срока службы ленты, керамические элементы выполнены по ширине ленты в виде от15 дельных блочных частей, а их основание выполнено в виде ударопоглощаю- щего слоя из резины, к которой посредством вулканизации прикреплены отдельные блочные части.

0 2. Лента по п. 1, отлича ю- щ а я с я тем, что она выполнена с промежуточным элементом, образующим с основанием ударопоглощающий слой.

3.Лента поп; 1, отлича5 ю щ а я с я тем, что отдельные блочные части расположены относительно друг друга с зазором.

4.Лента по п. 1, отлича ю- щ а я с я тем, что отдельные блоч0 ные части выполнены с шероховатой

поверхностью. I

Приоритет по пунктам

11.12.82 по пп. 1-3; 5 26.03.83 по п. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ КОРД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ИЗДЕЛИЯ | 2013 |

|

RU2601245C1 |

| Устройство для удаления ястыков икры у рыбы | 1988 |

|

SU1831290A3 |

| ГИБРИДНАЯ РЕЗИНОВАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2007 |

|

RU2428320C2 |

| Защитное покрытие для барабана ленточного конвейера | 1979 |

|

SU1186083A3 |

| СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2013 |

|

RU2605224C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2644494C2 |

| Устройство для извлечения ястыков икры из тушки рыбы | 1988 |

|

SU1816196A3 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НЕВУЛКАНИЗИРОВАННОГО КОЛЬЦЕВОГО РЕЗИНОВОГО ЭЛЕМЕНТА | 2020 |

|

RU2782757C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛЕНТЫ ПОКРЫТИЯ | 2013 |

|

RU2618052C2 |

| СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2013 |

|

RU2596385C1 |

Изобретение относится к области конвейерного транспорта, а именно к жаропрочным конвейерным лентам для перемещения горячего материала, и увеличивает срок службы ленты. Лента содержит основную часть 8, блок 9 и промежуточньй элемент 10. Основная часть 8 состоит из сердечника 12 и резиновых покрытий 13 и 14. Сердечник 12 получен путем пропитки и покрытия листа хлопчатобумажной ткани 15 определенной толщины резиновым клеем и свертывания листа в слои. Для сердечника 12 рекомендуется применять стальной корд. Резиновые покрытия 13 и 14 изготавливают из жаропрочного износостойкого вулканизированного каучука. Блок 9 покрывает поверхность сердечника I2 с промежуточным элементом 10 и содержит основание 16 и ряд отдельных небольших блочных частей 17. Основание 16 изготовлено из невулканизированной резины и вместе с промежуточным элементом 10 образует ударо- поглощающий слой. Блочные части 17 прикреплены к основанию 16 посредством вулканизации. Расположены они с зазором 19. Отдельные блочные части 17 изготовлены из керамики, стойкой к теплу и истиранию. Блочные части - 1 7 могут быть также выполнены с : шероховатой поверхностью. 3 п. ф-лы, 19 ил. i СО оо 13 -А О5 ио сн

сриг.З

12

/5

сриг4

,i./ Z

7«12 T5

cpugS

X I

.4VHt V 4My//Ak 4 J/.

)

fff

v. lf WT T41

I

фие.в

X

,9

7/ 77 i

чХХЖ/х тУхХТТууь ач У//У10у Гууу

ЧХХГЧ ЧХ

18 уП

/

N is sz srx::

Т

L

/

7J

/7///х7

..)j

f ,, ) sxslc% vx si

в /////

77

7

ю

8 13

IП

фаг.в

fS

ю

/

11

5,L-x-:v- V

Х г /////I//.

е2

7J

t 74 ери г. 9

Т

1д 77

j I

.к У/Г7Д

уtf..fjL-ia 11

. А

7J

/

75

20

/

20

V//A y///f N X Ч

w

f.l. U.f.t.t. .y f. 4 Л f f, ГЛ

x7/

18

X

je

.y f. 4 Л f f, ГЛ

x7/

18

z

X

1

/

J

iy;......-j ---Sfp

7V /Л177 7

/ / 7 7 7

- J r c-OC-V -A

.ii-, -И УЧ ДЧ-Ш-Ч

---Sfp

7

/ / 7 7 7 Y

- J r c-OC-V -Al

.ii-, -И УЧ ДЧ-Ш-Ч 1

,/ ,i

77

(

18

/7/ /

5fc2

vz

r - 2Z2

.

Is

Т

J

ZJ

20

фиг. 12 9

js / / //

k Ц;У1 r/Zd;AVfig: ..Л«.Зь.Х.-. V) jy J.XSrS

f).

yfe 5.JVyVl / l j; X-yV j ys :s :gi

rz

CfJus.11

20

/7/ /

S

ir

V

ZJ

-|Г - Mtji

/ /Л/У7/

( V

t

7

r

фиг. 12 9

/

zo

,77

I 4 V .r / YT ГУ у

/ /7/1777/77.

f

V 74

s

;«J

YT ГУ у

7/77.

f

/ /

20

vSs

9 1 IB

ТХЖУ

Wyf4 V/y;4 fRyv g/ AyK/X

N..N..Ts.N

77У7 7

±

X X yfXy/X X

/ ,

/

/4

9 1 IB

ТХЖУ

20

fRyv g/ AyK/X

77

je

r/у 7 7777 ;

tcXO-g X-V ,

y

X / / f X X X

/

7J

f

i;ft/ 74

7

1

77 X

Л7

Б лК1уу л лУл/л/)

ё

/

/ (

.,..,...,..A..,...,.,,.,...,/....1

V У У ч Ч Ч ч1Г С ч Ч гЧ 1

Ж

,,.

ч1Г

Ж

cfJuelS

12

фиа.17

/4

8

фиг. 18

23

/5

сриэ. 19

Составитель Г. Ненахов Редактор Ю. Середа Техред Л.Сердюкова

Заказ Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор А, Зимокосов

| Конвейерная лента | 1978 |

|

SU738963A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент США № 3335843, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1987-05-15—Публикация

1983-12-09—Подача