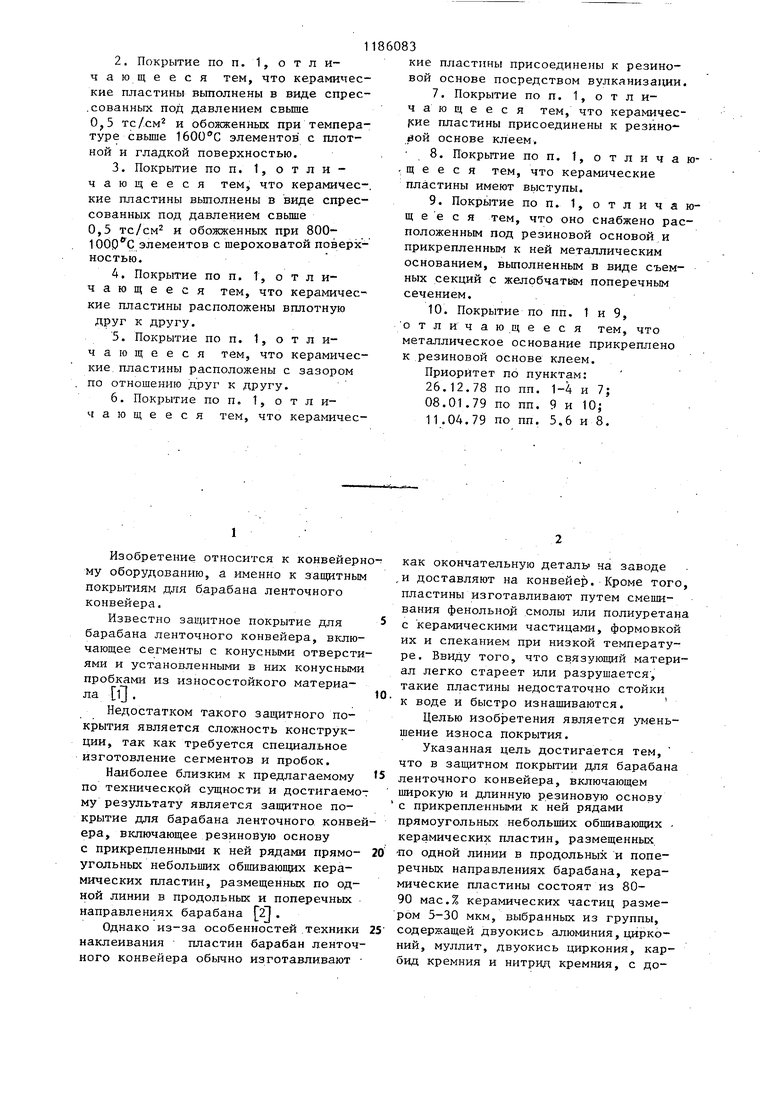

2.Покрытие по п. 1, отличающееся тем, что керамические пластины вьтолнены в виде спрес.сованных под давлением свьше Од5 тс/см и обожженных при температуре свыше 1600С элементов с плотной и гладкой поверхностью. 3.Покрытие по п. 1, отличающееся тем, что керамические пластины вьтолнены в виде спрессованных под давлением свьше 0,5 тс/см и обожженных при 8001000 0 элементов с шероховатой поверхностью. 4.Покрытие по п. Т, о т л ичающееся тем, что керамические пластины расположены вплотную друг к другу. 5.Покрытие по п. 1, отличающееся тем, что керс1мичес кие пластины расположены с зазором по отношению друг к другу. 6.Покрытие по п. 1, отличающееся тем, что керамичес 3 кие пластины присоединены к резиновой основе посредством вулканиза1щи. 7. Покрытие по п. 1, о т л ичающееся тем, что керамичес;сие пластины присоединены к резинойой основе клеем. 8. Покрытие по п. 1, отличающ е е с я тем, что керамические пластины имеют выступы. 9.Покрытие по п. 1, отличающееся тем, что оно снабжено расположенным под резиновой основой и прикрепленным к ней металлическим основанием, вьшолненньм в виде съемных секций с желобчатым поперечным сечением. 10.Покрытие по пп. 1 и 9, о тлич ающе ее я тем, что металлическое основание прикреплено к резиновой основе клеем. Приоритет по пунктам: 26.12.78по пп. 1-4 и 7; 08.01.79по пп. 9 и 10; 11.04.79 по пп. 5,6 и 8.

- Г. ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ БАРАБАНА ЛЕНТОЧНОГО КОНВЕЙЕРА, включающее широкую и длинную -резинрвую основу с прикрепленными к ней рядами прямоугольных небольших обшивающих керамических пластин, размещенных по одной линии в продольных и поперечных направлениях барабана, отличающееся тем, что, с целью уменьшения износа покрытия, керамические пластины состоят из 8090 мас.% керамических частиц размером 5-30 мкм, выбранных из группы, содержащей двуокись алюминия, цирконий, муллит, двуокись циркония, карбид кремния и нитрид кремния, с добавлением 20-10 мас.% неорганического стекловидного связующего, содержащего двуокись кремния, силикат натрия СУ) и глазурь.

Изобретение относится к конвейерн му оборудованию, а именно к заищтным покрытиям для барабана ленточного конвейера. Известно защитное покрытие для барабана ленточного конвейера, включающее сегменты с конусными отверсти ями и установленными в них конусными пробками из износостойкого материала l . Недостатком такого защитного покрытия является сложность конструкции, так как требуется специальное изготовление сегментов и пробок. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является защитное покрытие для барабана ленточного конве ера, включающее резиновую основу с прикрепленными к ней рядами прямоугольных небольших обшивающих керамических пластин, размещенных по одной линии в продольных и поперечных направлениях барабана 2J . Однако из-за особенностей техники наклеивания пластин барабан ленточ ного конвейера обычно изготавливают как окончательную деталь на заводе и доставляют на конвейер. Кроме того, пластины изготавливают путем сменшвання фенольной смолы или полиуретана с керамическими частицами, формовкой их и спеканием при низкой температуре. Ввиду того, что связующий материал легко стареет или разрушается, такие пластины недостаточно стойки к воде и быстро изнашиваются. Целью изобретения является уменьшение износа покрытия. Указанная цель достигается тем, что в защитном покрытии для барабана ленточного конвейера, включающем широкую и длинную резиновую основу с прикрепленными к ней рядами прямоугольных небольших обшивающих керамических пластин, размещенных -по одной линии в продольных и поперечных направлениях барабана, керамические пластины состоят из 8090 мас.% керамических частиц размером 5-30 мкм, выбранных из группы, содержащей двуокись алюминия, цирконий, муллит, двуокись циркония, карбид кремния и нитрид кремния, с добавлением 20-10 мас.% неорганическог стекловидного связующего, содержащего двуокись кремния, силикат натрияи глазурь.

Кроме того, керамические пластины могут быть выполнены в виде .спрессованных под давлением свыше 0,5 тс/см и обожженных при температуре свьше 1600 С элементов с плотной и гладкой поверхностью.

Керамические пластины выполнены в виде спрессованных под давлением свыше 0,5 тс/см и обожженных при 800-1000°С элементов с шероховатой поверхностью.

При этом керамические пластины расположены вплотную друг к другу.

Керамические пластины расположены с зазором по отношению друг к другу.

Керамические пластины присоединены к резиновой основе посредством . вулканизации.

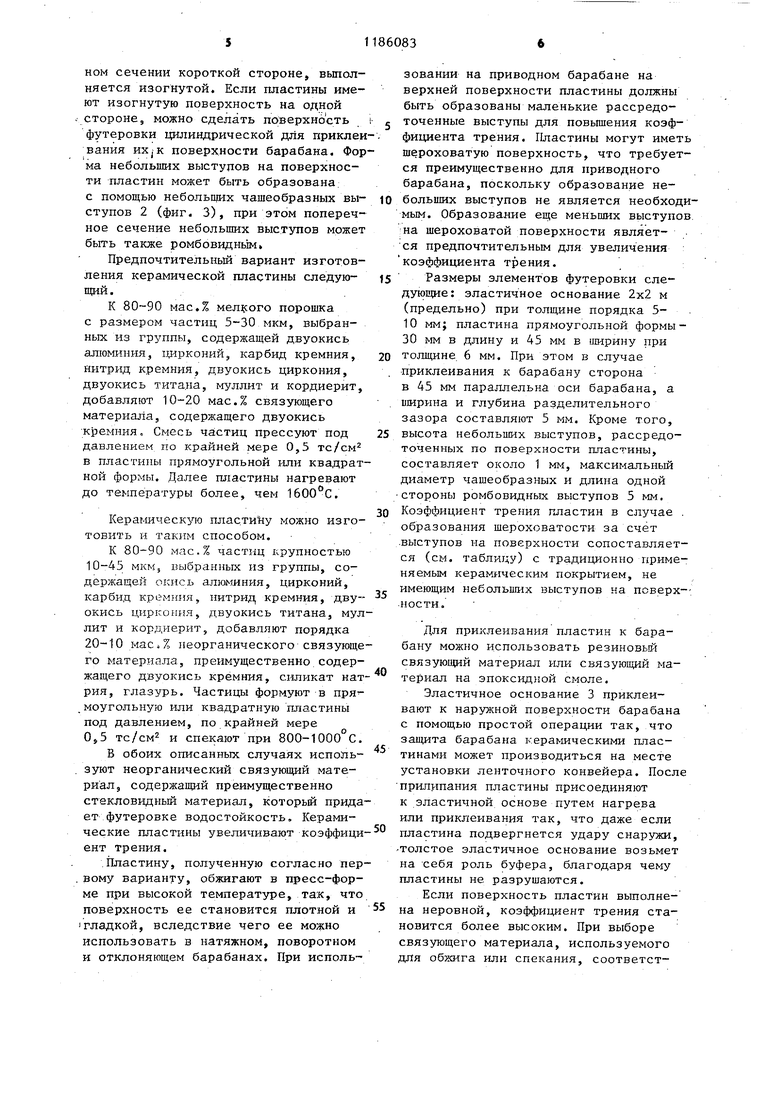

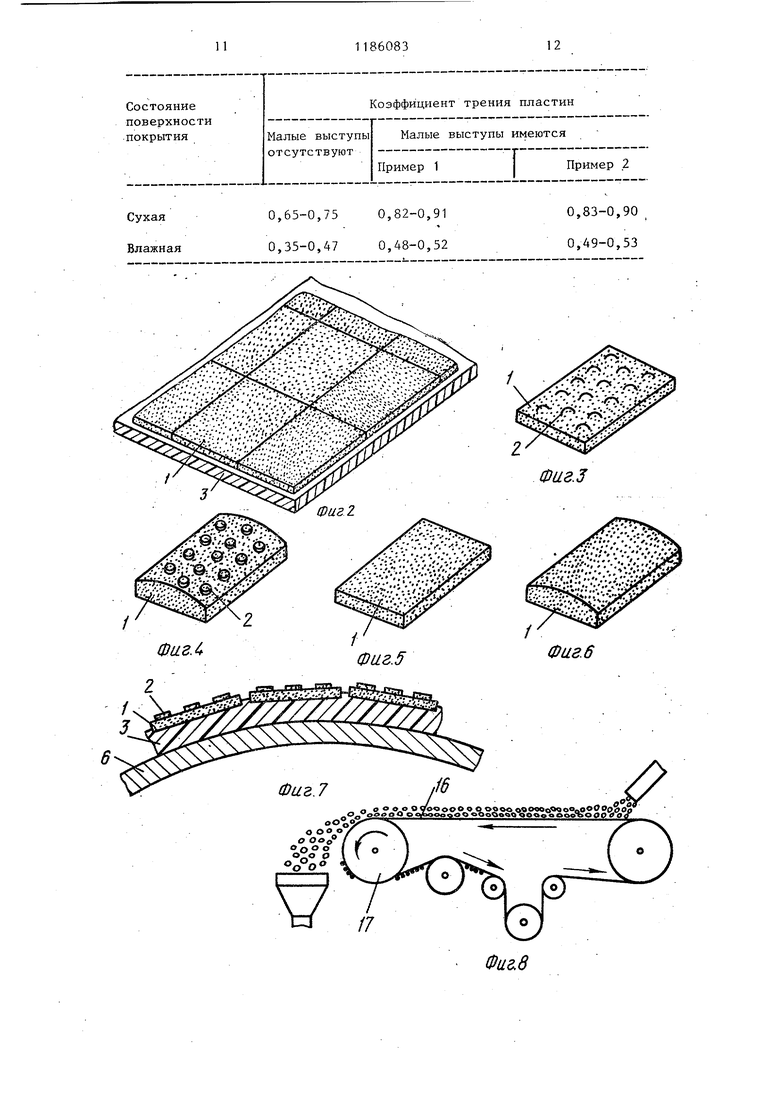

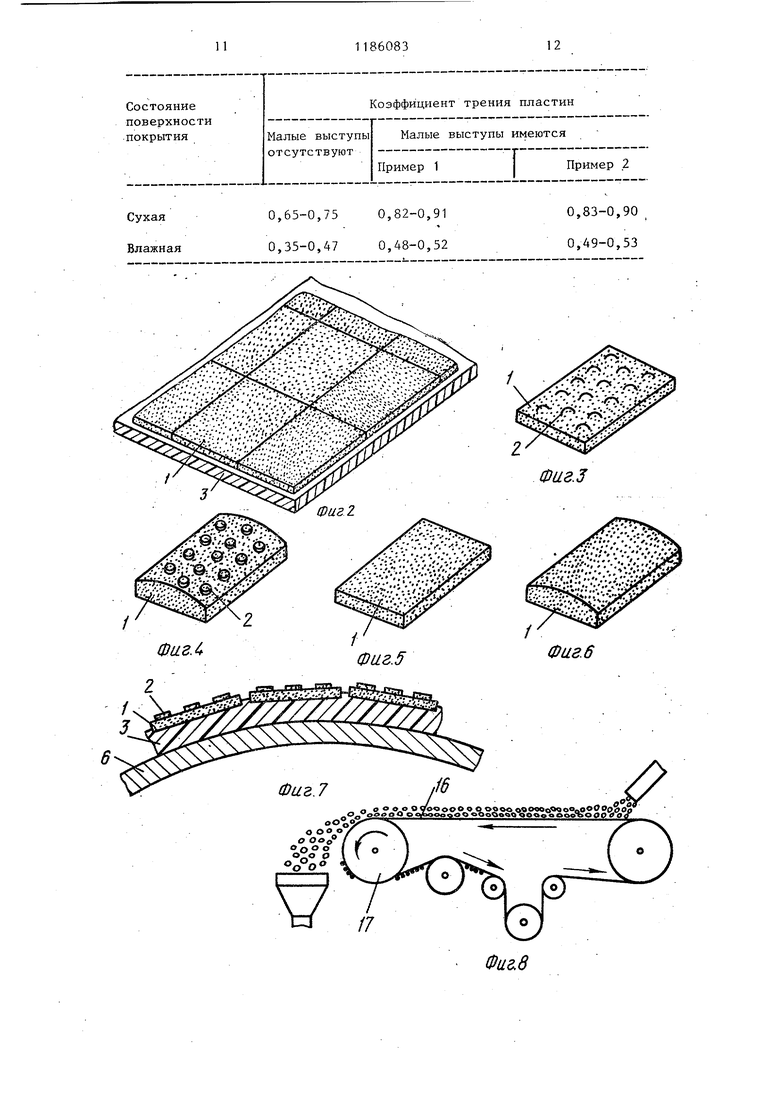

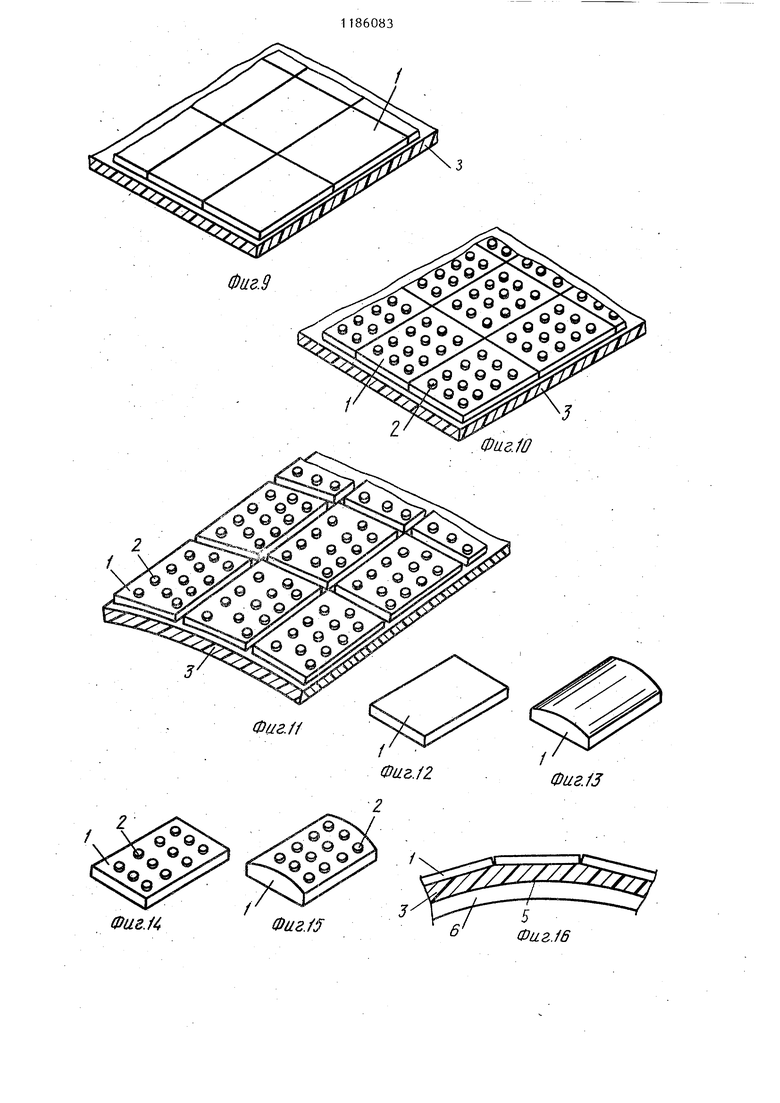

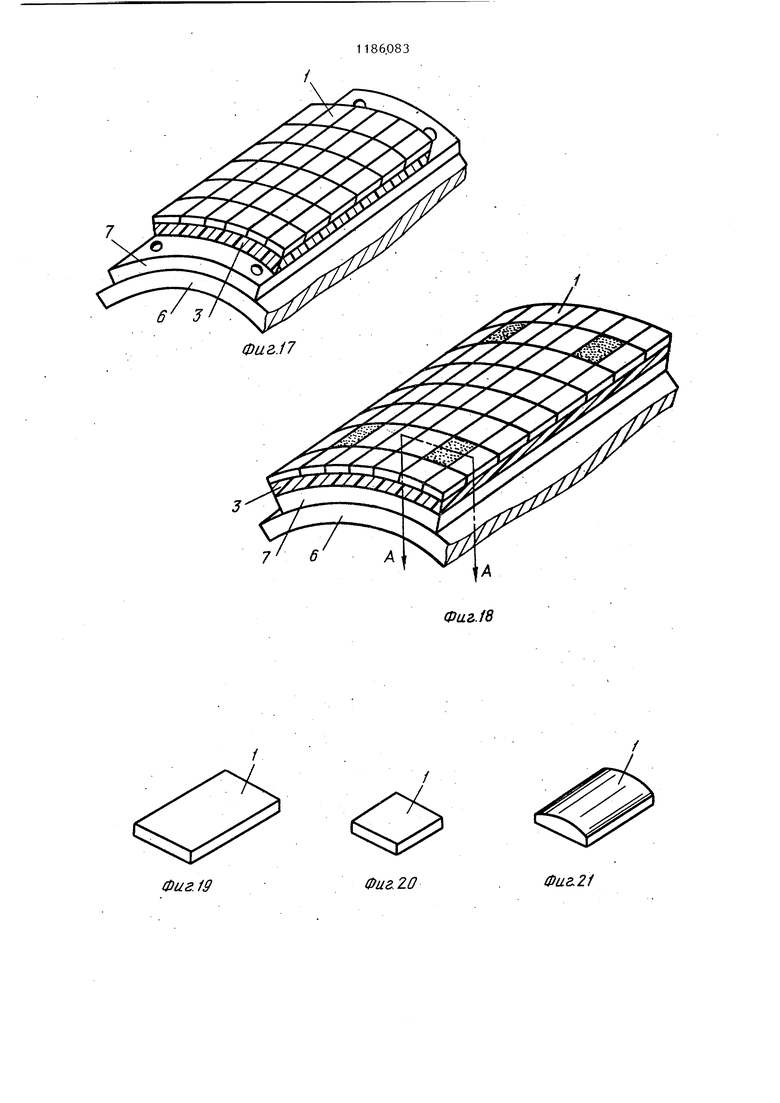

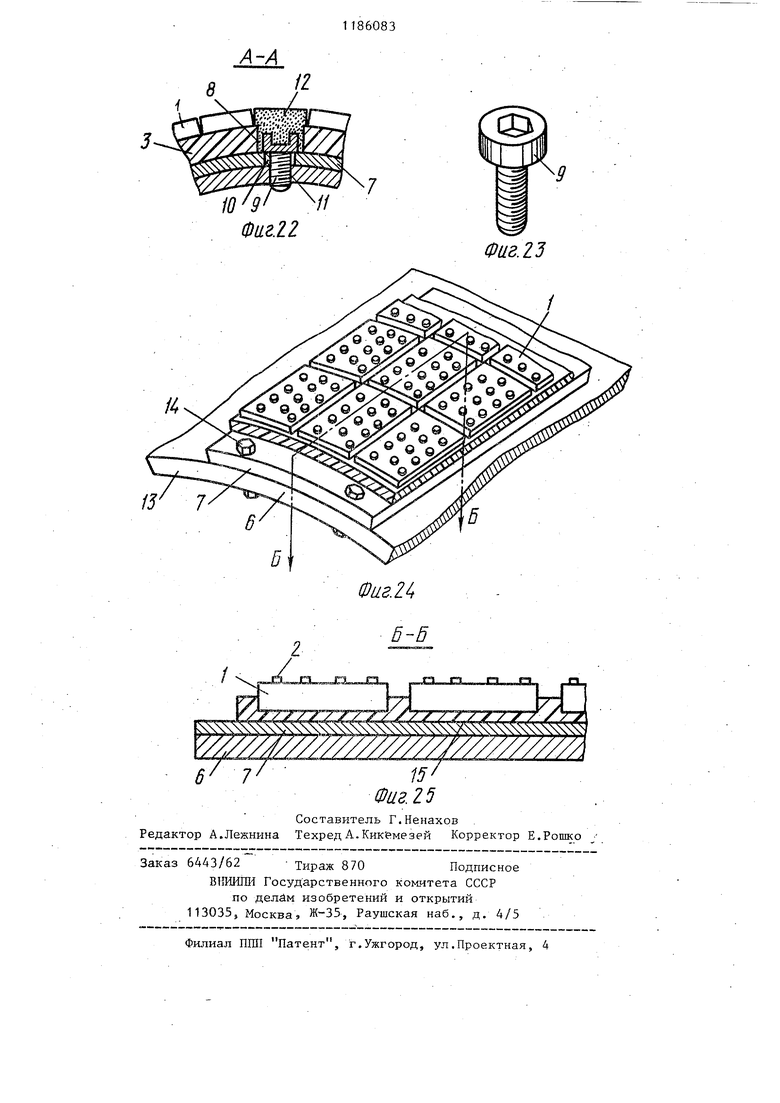

Керамические пластины присоединены к резиновой основе клеем. Керамические пластины имеют высту- 25 .пы. Защитное покрытие снабжено расположенным под резиновой основой и прикрепленным к ней металлическим основанием, вьшолненным в виде съемных секций с желобчатым поперечным сечением. . I Металлич:еское основание прикреплено к резиновой основе клеем. На фиг. 1 изображено защитное покрытие для барабана ленточного конвейера с пластинами, расположенными с зазором по отношению друг к другу на фиг. 2 - покрытие с пластинами, расположенными вплотную друг к другу; на фиг. 3- плоская шероховатая пластина с небольшими выступами; на фиг. 4 - изогнутая шероховатая пластина с выступами; на фиг. 5 - плоская шероховатая пластина; на фиг.6 изогнутая пластина без выступов; на фиг. 7 - покрытие, прикрепленное к обечайке барабана; на фиг. 8 схема конвейера; на фиг. 9 - плоско покрытие без выступов; на фиг. 10плоское покрытие с выступами; на фиг. 11,- изогнутое покрытие с выступами; на фиг. 12 - плоская гладкая пластина; на фиг. 13 - изогнутая гладкая пластина; на фиг. 14 плоская.гладкая пластина с небольшими выступами; на фиг.. 15 - изогнутая гладкая пластина с выступами; на фиг. 16 - поперечное сечение покрыти

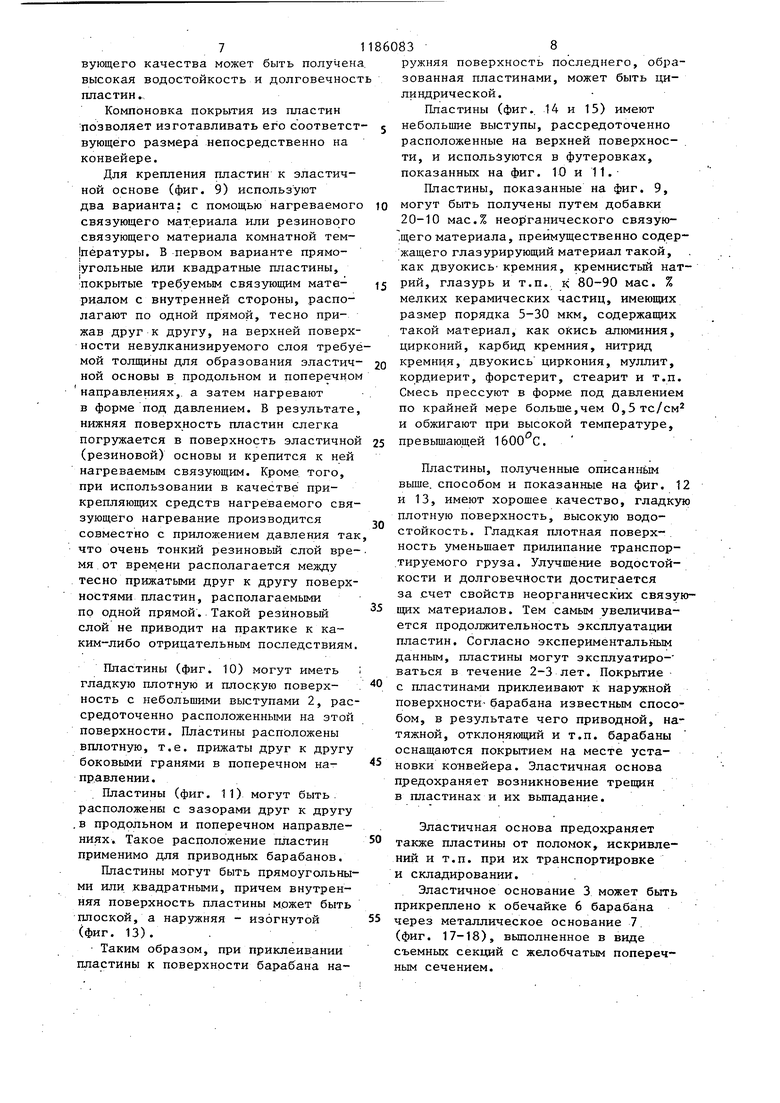

на фиг. 11; на фиг. 17 - крепление покрытия с гладкими пластинами к обечайке через металлическое основание; на фиг. 18.- то же но с включением шероховатых пластин или пластин с выступами; на фиг. 19 - прямоугольная . гладкая и плотная пластина; на фиг. 20 - то же, но квадратная; на фиг. 21 - то же, но изогнутая; нафиг. 22 - разрез А-А на фиг. 18; на фиг. 23 - болт; на фиг. 24 - часть приводного барабана с покрытием; на фиг. 25 - разрез Б-Б на фиг. 24.

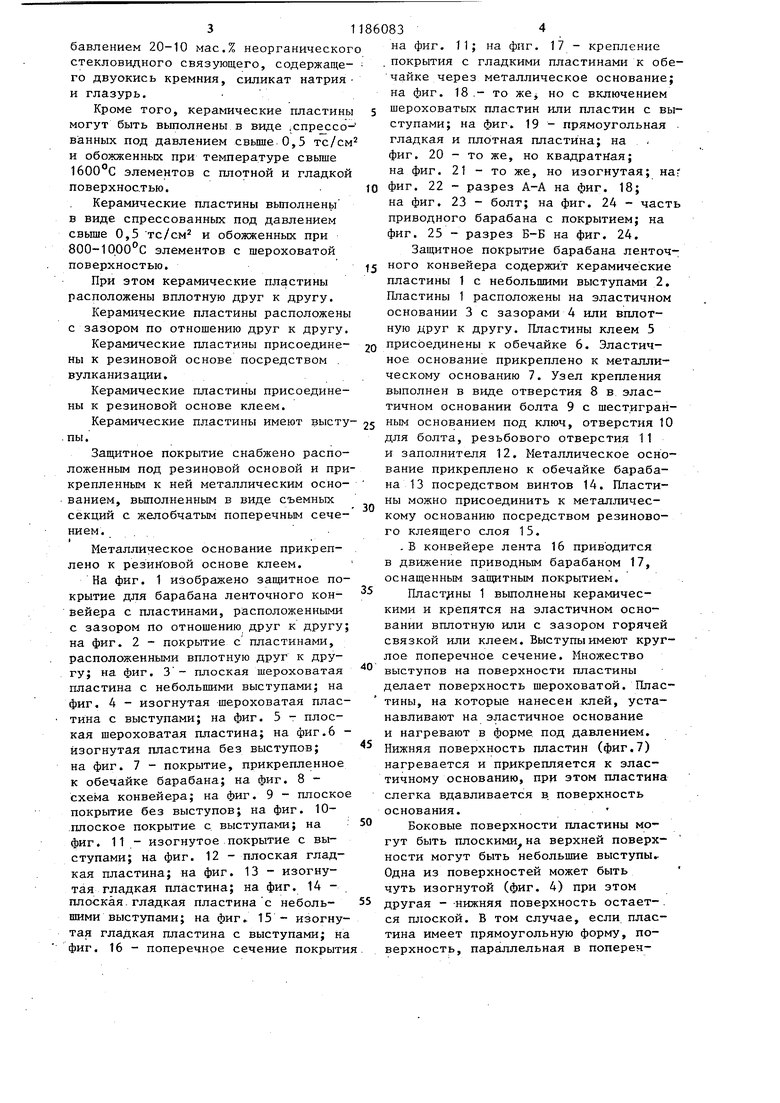

Защитное покрытие барабана ленточного конвейера содержит керамические пластины 1 с небольшими выступами 2, Пластины 1 расположены на эластичном основании 3 с зазорами 4 или вплотную друг к другу. Пластины клеем 5 присоединены к обечайке 6. Эластичное основание прикреплено к металлическому основанию 7. Узел крепления выполнен в виде отверстия 8 в эластичном основании болта 9 с шестигранньгм основанием под ключ, отверстия 10 для болта, резьбового отверстия 11 и заполнителя 12. Металлическое основание прикреплено к обечайке барабана 13 посредством винтов 14. Пластины можно присоединить к металлическому основанию посредством резинового клеящего слоя 15. -В конвейере лента 16 приводится в движение приводным барабаном 17, оснащенным защитным покрытием. Плacт ны 1 вьшолнены керамическими и крепятся на эластичном основании вплотную или с зазором горячей связкой или клеем. Выступы имеют круглое поперечное сечение. Множество выступов на поверхности пластины делает поверхность шероховатой. Пластины, на которые нанесен клей, устанавливают на эластичное основание и нагревают в форме под давлением. Нижняя поверхность пластин (фиг.7) нагревается и прикрепляется к эластичному основанию, при этом пластина слегка вдавливается в. поверхность основания. Боковые поверхности пластины могут быть плоскими на верхней поверхности могут быть небольшие выступы.. Одна из поверхностей может быть чуть изогнутой (фиг. 4) при этом другая - нижняя поверхность остается плоской. В том случае, если пластина имеет прямоугольную форму, поверхность, параллельная в поперенном сечении короткой стороне, выполняется изогнутой. Если пластины имеют изогнутую поверхность на одной стороне, можно сделать поверхность футеровки цилиндрической для приклеи вания поверхности барабана. Фор ма небольших выступов на поверхности пластин может быть образована с помощью небольших чашеобразных выступов 2 (фиг. 3), при этом поперечное сечение небольших выступов может быть также ромбовидньЫ Предпочтительный вариант изготовления керамической пластины следующий. К 80-90 мас.% мел:рого порошка с размером частиц 5-30 мкм, выбранных из , содержащей двуокись алюминия, цирконий, карбид кремния, нитрид кремния, двуокись циркония, двуокись титана, муллит и кордиерит, добавляют 10-20 мас.% связующего мaтepиaJia, содержащего двуокись к ремния, Смесь частиц прессуют под давлением по крайней мере 0,5 тс/см в пластины прямоугольной или квадрат ной формы. Далее пластины нагревают до температуры более, чем . Керамическую imacTHtiy можно изготовить и таким способом. К 80-90 мас.% частиц крупностью 10-45 мкм, выбранных из группы, содержащей окись алюминия, цирконий, карбид кремния, нитрид кремния, двуокись циркония, двуокись титана, мул лит и кордиерит, добавляют порядка 20-10 неорганического связующе го материала, преимущественно содержащего двуокись кремния, силикат нат рия, глазурь. Частицы формуют в пря.моугольную или квадратную пластины под давлением, по крайней мере тс/см и спекают при 800-1000°С. В обоих описанных случаях используют неорганический связующий материал, содержащий преимущественно стекловидный материал, которьй прида ет футеровке водостойкость. Керамические пластины увеличивают коэффици ент трения. .Пластину, полученную согласно пер вому варианту, обжигают в пресс-форме при высокой температуре, так, что поверхность ее становится плотной и I гладкой, вследствие чего ее можно использовать в натяжном, поворотном и отклоняющем барабанах. При использонании на приводном барабане на верхней поверхности пластины должны быть образованы маленькие рассредоточенные выступы для повьппения коэффициента трения. Пластины могут иметь шероховатую поверхность, что требуется преимущественно для приводного барабана, поскольку образование небольших выступов не является необходимым. Образование еще меньших выступов на шероховатой поверхности является предпочтительным для увеличения коэффициента трения. Размеры элементов футеровки следующие: эластичное основание 2x2 м (предельно) при толщине порядка 510 мм; пластина прямоугольной формы30 мм в длину и 45 мм в ширину при толщине 6 мм. При этом в случае приклеивания к барабану сторона в 45 мм параллельна оси барабана, а ишрина и глубина разделительного зазора составляют 5 мм. Кроме того, высота небольших выступов, рассредоточенных по поверхности пластины, составляет около 1 мм, максимальный диаметр чашеобразных и длина одной стороны ромбовидных выступов 5 мм. Коэффициент трения пластин в случае . образования шероховатости за счет .выступов на поверхности сопоставляется (см. таблицу) с традиционно применяемым керамическим покрытием, не имеющим небольших выступов на поверх-ности. Для приклеивания пластин к барабану можно использовать резиновый связующий материал или связуюш 1й материал на эпоксидной смоле. Эластичное основание 3 приклеивают к наружной поверхности барабана с помощью простой операции так, что защита барабана керамическими ттастинами может производиться на месте установки ленточного конвейера. После прилипания пластины присоединяют к эластичной основе путем нагрева или приклеивания так, что даже если пластина подвергнется удару снаружи, -толстое эластичное основание возьмет на себя роль буфера, благодаря чему пластины не разрушаются. Если поверхность пластин вьтолнена неровной, коэффициент трения становится более высоким. При выборе связующего материала, используемого для обжига или спекания, соответствующего качества может быть получен высокая водостойкость и долговечнос пластин. Компоновка покрытия из пластин позволяет изготавливать соответст вующего размера непосредственно на конвейере. Для крепления пластин к эластичной основе (фиг. 9) используют два варианта: с помощью нагреваемог связующего материала или резинового связующего материала комнатной тем|пературы. В первом варианте прямо угольные или квадратные пластины, покрытые требуемым связующим материалом с внутренней стороны, располагают по одной прямой, тесно прижав друг к другу, на верхней поверх ности невулканизируемого слоя требу мой толщины для образования эластич ной основы в продольном и поперечно направлениях, а затем нагревают в форме под давлением. В результате нижняя поверхность пластин слегка погружается в поверхность эластично (резиновой) основы и крепится к ней нагреваемым связующим. Кроме того, при использовании в качестве прикрепляющих средств нагреваемого свя зующего нагревание производится совместно с приложением давления та что очень тонкий резиновый слой вре мя от времени располагается между тесно прижатыми друг к другу поверхностями пластин, располагаемыми по одной прямой. Такой резиновый слой не приводит на практике к каким-либо отрицательным последствиям Пластины (фиг. 10) могут иметь гладкую плотную и плоскую поверхность с небольшими выступами 2, рас средоточенно расположенными на этой поверхности. Пластины расположены вплотную, т.е. прижаты друг к другу боковыми гранями в поперечном направлении. Пластины (фиг. 11) могут быть, расположенб с зазорами друг к другу .в продольном и поперечном направлениях. Такое расположение плгастин применимо для приводных: барабанов. Пластины могут быть прямоугольными или квадратными, причем внутренняя поверхность пластины может быть плоской, а наружняя - изогнутой (фиг. 13). Таким образом, при приклеивании пластины к поверхности барабана наружняя поверхность последнего, образованная пластинами, может быть цилиндрической. Пластины (фиг.. 14 и 15) имеют небольшие выступы, рассредоточенно расположенные на верхней поверхнос- . ти, и используются в футеровках, показанных на фиг. 10 и 11. Пластины, показанные на фиг. 9, могут быть получены путем добавки 20-10 мас.% неорганического связующего материала, преимущественно содержащего глазурирующий материал такой, как двуокись кремния, кремнистый натрий, глазурь и т.п. к 80-90 мае. % мелких керамических частиц, имеющих размер порядка 5-30 мкм, содержащих такой материал, как окись алюминия, цирконий, карбид кремния, нитрид кремния, двуокись циркония, муллит, кордиерит, форстерит, стеарит и т.п. Смесь прессуют в форме под давлением по крайней мере больше,чем 0,5 тс/см и обжигают при высокой температуре, превышающей 1600 С, Пластины, полученные описанньм выше, способом и показанные на фиг. 12 и 13, имеют хорошее качество, гладкую плотную поверхность, высокую водостойкость. Гладкая плотная поверх ность уменьшает прилипание транспортируемого груза. Улучшение водостойкости и долговечности достигается за счет свойств неорганических связующих материалов. Тем самым увеличивается продолжительность эксплуатации пластин. Согласно экспериментальным данным, пластины могут эксплуатироваться в течение 2-3 лет. Покрытие с пластинами приклеивают к наружной поверхности-барабана известным способом, в результате чего приводной, натяжной, отклонякнций и т.п. барабаны оснащаются покрытием на месте установки конвейера. Эластичная основа предохраняет возникновение трещин в пластинах и их выпадание. Эластичная основа предохраняет также пластины от поломок, искривлений и т.п. при их транспортировке и складировании. Эластичное основание 3 может быть прикреплено к обечайке 6 барабана через металлическое основание 7. (фиг. 17-18), выполненное в виде съемных секций с желобчатым поперечным сечением. Ширина металлического основания берется с учетом участка, на котором устанавливается болт 14. Варианты крепления покрытия с металлическим основанием показаны на фиг. 17, 18, 22 и 24. Все виды барабанов могу-т быть легко образованы путем раздельной установки металлического основания на обечайку барабана посредством кре нежных средств, таких, как болт, гай ка, винт или клей, Эластичное основа ние может быть присоединено к металлическому основанию клеем. В варианте, изобралсенном на фиг. 17, металлическое основание 7 съемно прикреплено к металлической обечайке бараба на 6 крепежными средствами, например болтом и гайкой. В варианте ,изображенном на фиг. 18 пластины тесно укладывают по одной линии на эластичное основание, но пластину, которая должна быть помеще на в положение заполнителя 12, предварительно снимают, а эластичное основание с пластинами крепят к ме-. таллическому основанию 7. Затем (фиг. 22) просверливают резьбовое отверстие 11 для болтов 9 с шестигра ным отверстием под ютюч в металличес ком основании и обечайке барабана. Металлическое основанье устанавливают на обечайку барабана с помощью болта 9. После этого клеящий резиновый материал такой, как заполни-. . .тель 12, вводят на участок, на котором снята пластина. В результате затвердевания заполнителя .12 поверхность твердеет до образования гладкой формы. Кроме того, в этом случае также можно поместить и закрепить . b покрывающую поверхность пла,стину вместо заполнителя. Далеедля крепления пластин к металлическому основанию слой невулканизированной резины помещают между пластиной и металлическим основанием, нагревают под давлением и крепят вулканизацией. В другом случае поверхности эластичного основания приклеивают на металлическое основание и к пластинам. .В случае прямоугольной формы пластину крепят так, чтобы направление длинной стороны было .параллельно оси барабана. На фиг. 24 и 25 показано крепление пластин, имеющих выступы, с зазором друг к другу. Для крепления пластин на поверхность металлического основания через р-езиновьй клеящий слой 15 опрсделенньш клеящий материал наносят на поверхность, металлического основания и на него накладывают невулканизированную резину слоем определенной толщины. Резиновый клеящий материал наносят на верхнюю поверхность резинового клеящего слоя, затем пластины располагают по одной линии с зазорами,, нагревают, при этом они связываются и закрепляются. Таким образом, множество пластин располагается по одной линии на поверхности резинового клеящего слоя 15 (фиг. 25), а полученное металлическое основание уклады ;ается по одной.линии на цилиндрической периферической поверхности барабана и крепится, как показано на фиг. 24, благодаря чему образуется требуемый приводной барабан. Один из вариантов барабана имеет следующие размеры. Для барабана с наружным диаметром 800 мм и шириной 1500 мм (длина в осевом направлении) металлическое основание имеет около 200 мм в окружном направлении (чтобы покрыть наружную периферию барабана двенадцатью курками металлического основания в 4,5 мм толщиной). Износостойкая пластина (фиг. 24) представляет собой прямоугольную пластину 30x40 мм, уложенную стороной в 40 мм параллельно осевому направлению (по ширине) металлического основания толщиной 10 мм. Толщина резинового клеящего слоя 15 мм на металлическом . основании составляет 5,5 мм, а ширина и глубина заглубленных канавок, образованных между пластинами состав-, ляет 5 мм. При испьгтании бьши достигнуты удовлетворительные результаты. Такое выполнение обеспечивает уменьшение износа защитного покрытия барабана ленточного конвейера.

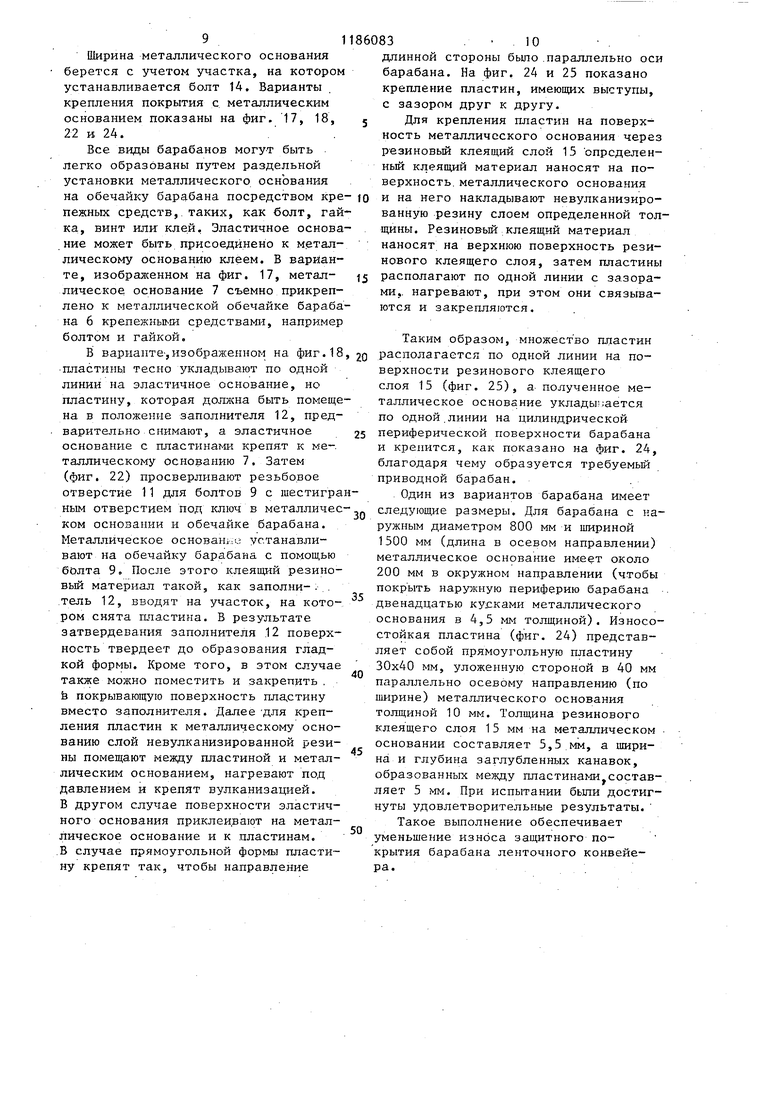

0,65-0,750,82-0,91

0,35-0,470,48-0,52

0,83-0,90

« 0,49-0,53 . ООо «o°S

Фиг.в j o%°c:Sg PoVo%ggggo g yj sSi g2g° g. Фиг.М Фuг.fУ Фаг./6

Фиг.17

А-А

V/ Фаг22

Фиг. 23

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приводной барабан ленточного конвейера | 1975 |

|

SU580154A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дьяков В.А | |||

| и др | |||

| Приводные устройства ленточных конвейеров | |||

| М.: НШинформтяжмаш, 1972, 7-72-29, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-10-15—Публикация

1979-06-25—Подача