113118422

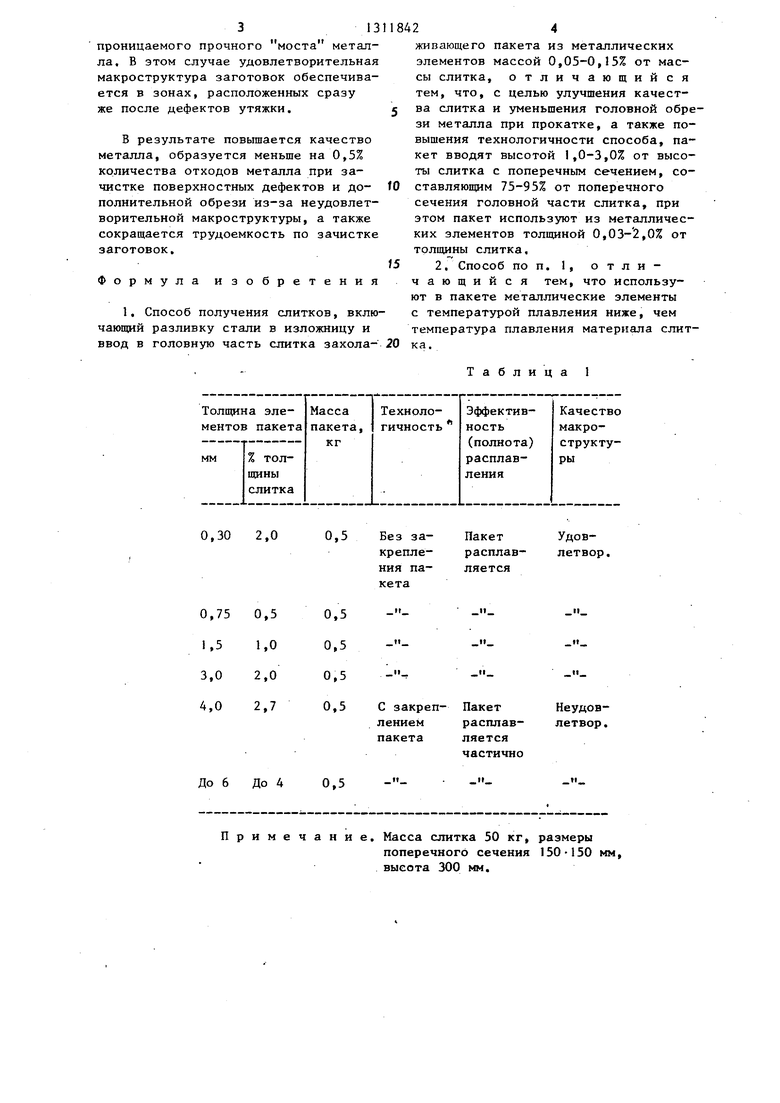

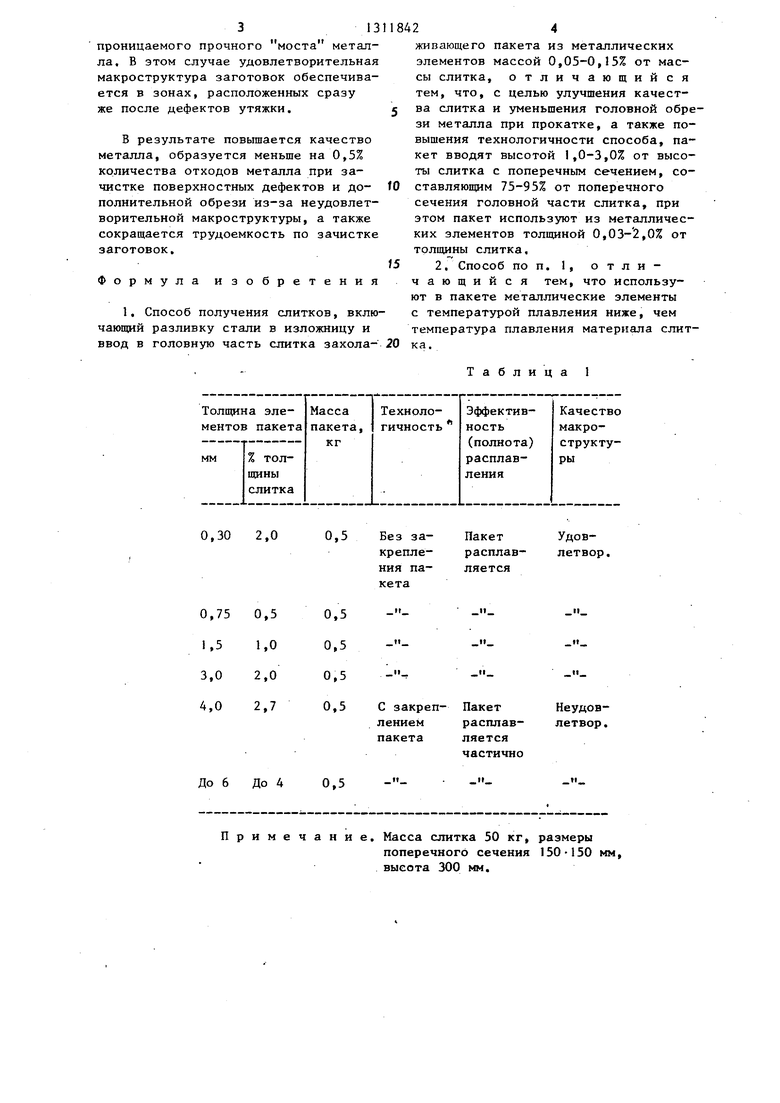

Изобретение относится к черной ются жидким металлом, что облегчает металлургии и может быть использова- удержание пакета на его поверхности, но при отливке слитков преимуществен- В табл. 1 представлены результа- но из кипящих и полуспокойных марок ты экспериментов согласно предпагае- сталей,5 мому способу.

Цель изобретения улучшение ка- Таким образом, ограничение раз- чества слитка и уменьшение головной меров элементов пакета Обеспечивает обрези металла при прокатке, а также повышение качества металла, предот- повышение технологичности способа. вращая попадание шлаковых корок в

to здоровую часть слитка, а также улучПакет вводится в головную часть шает технологичность процесса так слитка после разливки металла. Он за- как в предложенном способе пакет не глубляется на всю свою высоту нахо- нужно закреплять на изложнице, дящуюся на поверхности жидкого ме- П р и м е р. Из стали марки талла полузатвердевшую металлическую -5 СтЗпс разливкой сверху отливают слит- корку. Чтобы в раскате годного метал- ки толщиной 760 мм, высотой 2200 мм, ла не обнаруживались связанные с массой 8 т. Температура плавления этой коркой дефекты макроструктуры, стали, вычисленная по ее химическо- высота пакета не должна превышать вы- му составу, составляет 1517 С. После соты той части слитка, которая уда- 0 наполнения изложниц металлом в голов- ляется с головной обрезью, т.е. при ную часть каждого слитка вводят па- обеспечении минимальных отходов на кет массой 8 кг (0,1% от массы слит- уровне 3%, эта величина и ограничи- ка), изготовленный из стальных об- вает высоту пакета в 3% от высоты резков и проволоки различной толщи- слитка,ны. Размеры пакетов изменяют по за- При уменьшении высоты пакета дан- данной программе. Температура плавной массы (0,05-0,15% от массы слит- ления элементов, из которых изготовка) менее 1,0% от высоты слитка и ляют пакеты,, зависящая главным обра- поперечного сечения менее 75% от се- зом от содержания углерода, на слкт- чения головной части слитка эффек- J, находится в пределах 1475- тивность способа понижается из-за 1515 С,

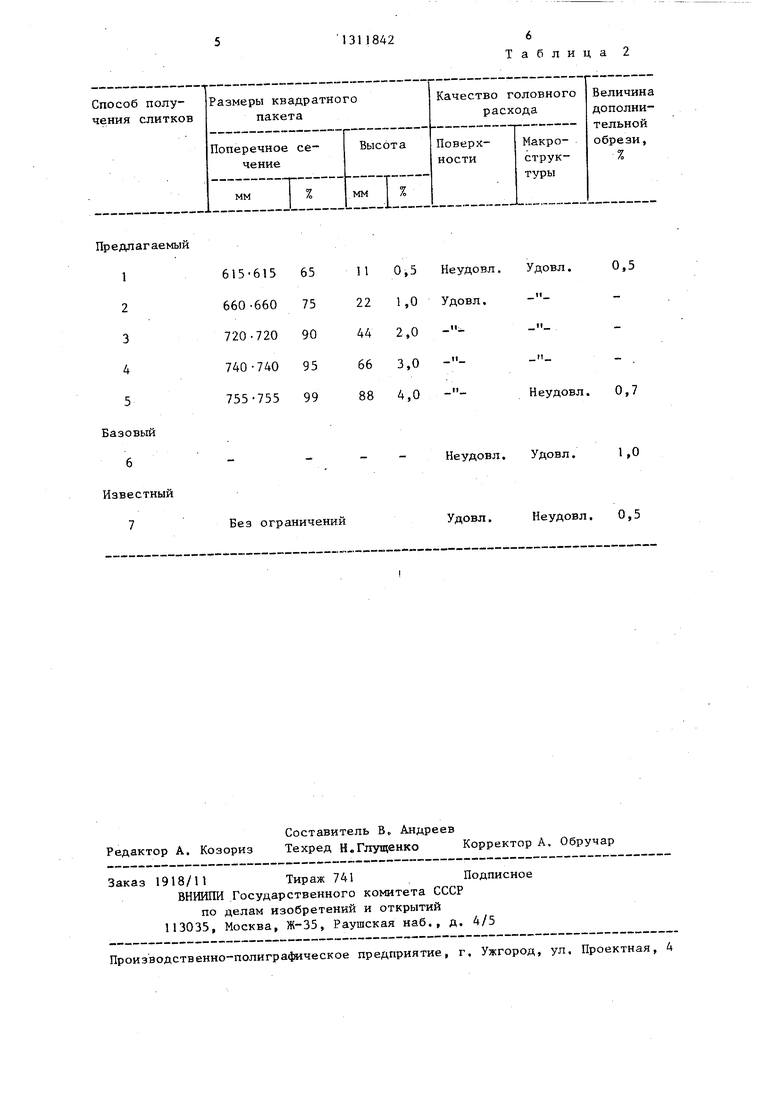

уменьшения количества расплавивших- В табл. 2 представлены результаты ся элементов пакета и сокращения пре- испытаний.

имущественного охлаждающего воздей- Из табл. 2 следует, что«при ис- ствия пакета на головную часть слит- 35 пользовании пакетов в слитках 2-4 ка. При увеличении поперечного се- соответствующих предлагаемым разме- чения пакета более 95% от сечения ром, обеспечивается удовлетворитель- слитка первой не будет полностью ное качество поверхности и макро- погружаться в жидкий металл из-за структуры заготовок, быстро образующейся у стенок изложни- 40 В слитках с пакетами, имеющими цы твердой корочки металла, в связи меньшие (1) и большие (5) размеры, с чем охлаждающий эффект пакета так- чем в предлагаемом способе, наблю- же будет использоваться не полностью. даются дополнительная обрезь, а также ухудшение качества металла по

Пакет, изготовленный из металли- 5 макроструктуре и поверхности заго- ческих отходов толщиной более 2% от товки. Еще больше указанные дефекты толщины слитка, не успевает полностью выражены при отливке слитков 6 без проплавляться, без специального креп- ввода пакета.

ления не удерживается в верхней Слитки 7, полученные известным части слитка и погружается в его НИЖ-JQ способом, прокатываются с дополни- ние горизонты. При изготовлении паке- тельной обрезью из-за неудовлетвори- та из металлических отходов толщиной тельной макроструктуры заготовок. 0,03-2% от толщины слитка он легко

удерживается на поверхности жидкого Таким образом, введение в голов- металла и постепенно полностью рас- г ную часть слитка пакетов в соответ- плавляется в нем, обеспечивая преиму- ствии с предлагаемым способом обес- щественное охлаждение головной час- печивает высокую эффективность прети слитка. В этом случае не все пус- имущественного охлаждения верхней тоты между элементами пакета заполня- части слитка и образование газонепроницаемого прочного моста

металла. В этом случае удовлетворительная макроструктура заготовок обеспечивается в зонах, расположенных сразу же после дефектов утяжки,

В результате повышается качество металла, образуется меньше на 0,5% количества отходов металла при зачистке поверхностных дефектов и дополнительной обрези из-за неудовлетворительной макроструктуры, а также сокращается трудоемкость по зачистке заготовок.

Формула изобретения

1, Способ получения слитков, включающий разливку стали в изложницу и ввод в головную часть слитка захола- 20

0,30 2,0

0,5

До 6 До 4

0,5

Примечание, Масса слитка 50 кг, размеры

поперечного сечения 150-150 мм, высота 300 мм.

O

5

0

живающего пакета из металлических элементов массой 0,05-0,15% от массы слитка, отличающийся тем, что, с целью улучшения качества слитка и уменьшения головной обрези металла при прокатке, а также повышения технологичности способа, пакет вводят высотой 1,0-3,0% от высоты слитка с поперечным сечением, составляющим 75-95% от поперечного сечения головной части слитка, при этом пакет используют из металлических элементов толщиной 0,03-2,0% от толщины слитка,

2, Способ по п, 1, отличающийся тем, что используют в пакете металлические элементы с температурой плавления ниже, чем температура плавления материала слитка.

Таблица 1

п

||

Пакет расплавляетсячастично

11

и

Неудов- летвор,

Составитель В Андреев Редактор А. Козориз Техред Н«Глущенко Корректор А, Обручар

Заказ 1918/П Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для слитков | 1976 |

|

SU692674A1 |

| Способ получение слитков полуспокойной стали | 1989 |

|

SU1715471A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

| Устройство для разливки металлов | 1989 |

|

SU1688973A1 |

| Изложница для слитков | 1977 |

|

SU728982A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ СПОКОЙНОЙ СТАЛИ С РАССРЕДОТОЧЕННОЙ УСАДОЧНОЙ РАКОВИНОЙ | 1994 |

|

RU2089332C1 |

| СЛИТОК ПОЛУСПОКОЙНОЙ ИЛИ КИПЯЩЕЙ СТАЛИ | 2004 |

|

RU2285578C2 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1671401A1 |

| Способ получения слитков полуспокойной стали | 1980 |

|

SU937103A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

Изобретение относится к черной металлургии и может быть использовано при отливке слитков преимущественно из кипящих и полуспокойных марок сталей. Цель изобретения - улучшение качества слитка и умень- . шение головной обреаи металла при прокатке. Способ заключается в том. что после разливки стали в изложницу в головную часть слитка сверху вводят захолаживающий пакет массой 0,05-0,15% от массы слитка высотой 1-3% от высоты слитка и поперечным сечением, составляющим 75-95% от поперечного сечения головной части слитка, а металлические элементы используют с толщиной 0,03-2,0% от толщины слитка из материала, температура плавления которого ниже, чем температура плавления материала слитка. Способ обеспечивает высокую эффективность преимущественного охлаждения верхней части слитка и образование газонепроницаемого прочного моста металла. В результате повышается качество металла, образуется меньше на 0,5% отходов при зачистке поверхностных дефектов и удалении обрезы, а также сокращается трудоемкость по зачистке заготовок. 1 з.п. ф-лы, 2 табл. i СЛ 00 о

| Способ охлаждения верха стального слитка | 1961 |

|

SU149190A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-23—Публикация

1985-01-15—Подача