1

(21)4745190/02 (22) 27.07.89 (46)07.11.91. Бюл. №41

(71)Енакиевский металлургический завод и Научно-производственное объединение Тулачермет

(72)Ю.Н.Борисов, Г.В.Винокуров, А.А.Голу- бев, С.А.Клепиков, Ю.В.Оробцев, В.П.Григорьев, Е.Н.Дымченко, А.В.Аверьянов и С.К.Голиков (53)621.746.58(088.8)

(56)Авторское свидетельство СССР № 1311842, кл. В 22 D 7/00, 1987.

(54) УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ

(57)Изобретение относится к черной металлургии и может быть использовано для получения слитков с закрытой усадочной

раковиной при отливке слитков из есех марок стали. Цель изобретения - улучшение качества слитка и уменьшение величины головной обрези металла при прокатке. Устройство для разливки металлов содержит изложницу (И) и зафиксированную в ее полости металлическую захолаживающую вставку объемом, равным 0,5...0,15% объема рабочей полости И, имеющую центральное отверстие. Металлическая захолаживающая вставка выполнена в виде кольца с площадью поперечного сечения и площадью центрального отверстия, равными соответственно 25...40 и 5...10% от площади поперечного сечения рабочей полости изложницы у верхнего торца, и зафиксирована от него на расстоянии, равном 8,0.,.12,0% высоты изложницы. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков | 1985 |

|

SU1311842A1 |

| Устройство для сифонной разливки стали | 1988 |

|

SU1662742A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Устройство для разливки стали | 1987 |

|

SU1454568A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Стаканчик для сифонной разливки стали | 1982 |

|

SU1069926A1 |

| Устройство для изготовления слитка | 1985 |

|

SU1252038A1 |

| Способ разливки стали сверху | 1987 |

|

SU1447543A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

Изобретение относится к черной металлургии и может быть использовано при отливке слитков из всех марок стали.

Целью изобретения является улучшение качества слитка и уменьшение величины головной обрези металла при прокатке.

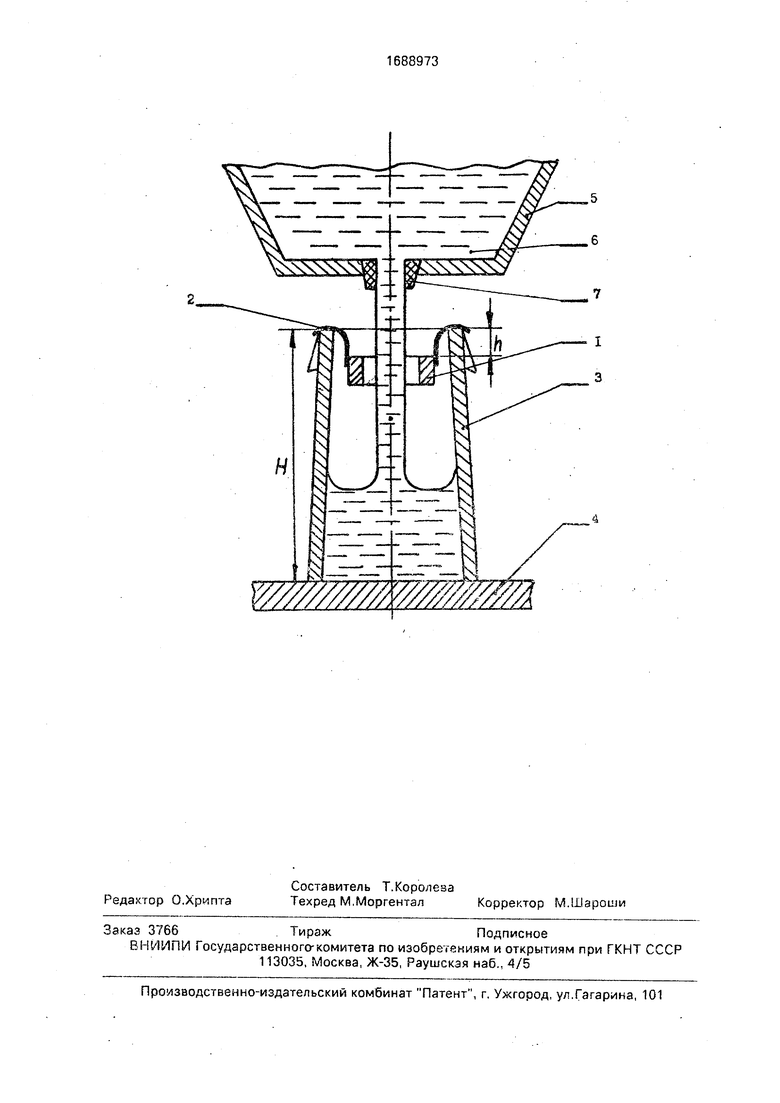

На чертеже показано устройство для разливки металлов, вид сбоку.

Устройство для разливки металлов содержит захолаживающую металлическую вставку 1, зафиксированную с помощью креплений 2 у верхнего торца изложницы 3. Изложница 3 установлена на поддоне 4. Высота изложницы - Н, расстояние от верхнего торца изложницы до металлической захола- живающей вставки - h. Кроме того, на чертеже показан разливочный ковш 5 с расплавом 6. Ковш оборудован разливочным стаканчиком 7.

Устройство для разлив и металлов собирают следующим образом.

Изложницу 3 устанавливают на поддон 4, и перед разливкой устанавливают и фиксируют при помощи креплений 2 на определенном расстоянии h от торца изложницы 3 металлическую захолаживающую вставку 1. После этого устройство подают в разливочный пролет.

Устройство для разливки металлов работает следующим образом. Расплавленный металл 6 из разливочного ковша 5 через разливочный стаканчик 7 поступает в полость изложницы 3 через отверстие а метал лической захолаживающей вставке 1.

Проводили разливку 160-тонной плавки спокойной низколегированной стали марки ЗбГСвсквозныеизложницы. Сталь разливали в слитки массой 8 т. Высота изложниц

DS 00 00

ю VI

W

«

составляла 2400 мм, размеры изложниц в верхнем сечении 720/620 мм. Перед разливкой в полости изложницы на определенном расстоянии от ее торца фиксировали металлическую захолаживающую вставку в виде кольца, наружный диаметр которой - 380-480 мм, диаметр отверстия 170-240 мм. Расстояние от верхнего торца изложницы до захолаживающей ЕСТЙ&КМ составляло

220-290 ,..

В койтоошокых сяигхпх, отлитых с. применением известного способа, с вводом а головную чзбгь отпитых слитков з- холежи- вагощей встааки в ридз пакета ь:з металлических листов массой 3 к; /: высотой 0, м. с поперечные сеч-энием 0,352 , из удалось достичь пе/тн ины голочко « обреза меное 0,G%. При разлуке f.ra/м в изложницы с теплоизолирующей вкладышам1/ головная об резь составляла 9,0%.

Результаты опытных плавок позволили уточнить граничные параметры устройства для разливки металлов.

При увепмчеимь площади поперечного сечения захолаживающей вставки более 40% площади поперечного сечения изложницы у верхнего торца ухудшаются условия к ристал 1И381ПИ голозно: чосг-i слит э вследствие недостаточного количества ме- т.длмческого , окружающего эахо- лажизающую & этом слу- :; возможно Herro iHc-j p -плавление захолй- жмвающэй вставки что влечет за собо уве- личение го-мвно 1 СЛКТКОБ прокатке. Уменьшение площади поперечного сечения захолажизающей вставки менее 25% площади поперечного сечения изложницы у верхнего торца приводит к тсжу, что между стенкой изложницы и захолажмойго- щей вставкой образуется адмкроспиток г. своими дефектами.

Размеры центрального отверстия за);, - лзживзющей вставки влияют как на органа зацию npoi ccra разливки стали, так и ка условия охлаждения головной части слитка. Уменьшение площади центрального отверстия менее 5% площади поперечного сечения изложницы у верхнего торцр- ухудшает услОоМР пйзлиакм, так как появляется опас- попадания металла ча пое&ргность

0

0

O

F

захолаживающей вставки, что приводит к разбрызгиванию разливаемого металла и ухудшает качество боковой поверхности слитка. При увеличении площади центрального отверстия более 10% площади поперечного сечения изложницы у верхнего торца снижается эффективность действия ззхолаживающей вставки в осевой части слитке, и увеличивается вероятность развития дефектов, связанных с усадкой.

Анализ процессов, протекающих в гопо- аной части слитку, показал, ч;о при фиксации захолаживзющей вставки от торца изложницы на расстоянии менее 8,0% высоты изложницы формируется мост малой толщины, который не обеспечивает слитку необходимых свойств. При организации прямой прокатки имели спучаи разрушения корочки s головной части слитка и выдавливания наружу легкоплавкой эвтек- тмки. Большое заглубление захолаживага- щей вставки (фиксация вставки от торца изложницы на расстоянии более 12% высоты изложницы) вызывает быстрое ее расплавление и слабо влияет на формирование моста в головной части слмгха. Следствием этого является возникновение в слитке у адоч н ы х д еф е кто в.

Использование гшедлапземого устрой- ст-за позволил повысить качество СЛИТЧОБ и уменьшить величину олозной обг-ези металла на 0,5%.

Формула изобретения

Устройство цля.раэлие-.и металлов, содержащее изложницу и зафиксированную в ее полости металлическую захолаживающую вставку объемом, 0,5...0,15% объема рабочей полости изложницы, имеющую центральное отверстие, о т л и ч а ю- щ s Q с я тем, что, с целью улучшения качества слитка и уменьшения величины елочной обрези металл при прокатке, металлическая захолаживающая вставка исполнена в вида калька с площадью поперечного сечения и площадью центрального отверстия, равными соответственно 5...нО и 5...10% плошади поперечного сечения рабочей полости изложницы v ееохнчго те пи а, л зафиксирована от него ни рассголнии, разном 9,0... 12,0% высоты изложницы.

Авторы

Даты

1991-11-07—Публикация

1989-07-27—Подача