Изобретение относится к производству стальных слитков, предназначенных для последующей прокатки.

Известен способ отливки слитков, при котором в головную часть слитка после разливки металла вводят пакет из металлических элементов и заглубляют под находящуюся на поверхности жидкого металла полузатвердевшую металлическую корку /1/. Пакет имеет массу, равную 0,05-0,15% от массы слитка, высоту - 1,0-3,0% от высоты слитка, поперечное сечение - 75-95% от поперечного сечения головной части слитка и толщину металлических элементов - 0,03-2,0% от толщины слитка, с температурой плавления их ниже чем температура плавления металла слитка.

Однако этот способ имеет ограниченное применение в связи с тем, что требует наличия устройства для ввода и заглубления пакета, при вводе которого не всегда происходит полное его расплавление, что отрицательно влияет на качество головной части слитка, кроме того, поперечное вдоль направления прокатки расположение пакета приводит к изменениям в макроструктуре при пластической деформации на блюминге и увеличению головной обрези раската. Пакет сложен в изготовлении и, так как имеет металлические элементы разной толщины, то элементы с небольшой толщиной, расплавляясь в первую очередь, будут переохлаждать головную часть слитка и препятствовать расплавлению элементов с большой толщиной. Это приводит к неполной растворимости и погружению пакета в нижние слои слитка.

Наиболее близким по технической сущности к заявляемому способу является способ отливки слитков, принятый за прототип, включающий заливку металла в изложницу и установку по ее высоте кристаллизатора в виде металлических штанг, имеющих химический состав, аналогичный заливаемому металлу /2/.

Недостатком данного способа является то, что ввод кристаллизатора на определенную высоту от верха и низа изложницы влияет на кристаллизацию осевой зоны слитка, но не обеспечивает быстрого теплоотвода от головной части слитка, что отрицательно влияет на качество этой части слитка.

Задачей изобретения является улучшение структуры головной части слитка за счет ускоренной кристаллизации его головной части, что позволит заглубить и уменьшить объем усадочной раковины, рассредоточить ее по сечению слитка и увеличить выход годного металла при прокатке.

Поставленная задача достигается тем, что в способе отливки слитков, включающем заливку стали в изложницу с вводом кристаллизатора, имеющего химический состав, аналогичный заливаемому в изложницу металлу, согласно изобретению кристаллизатор частично заливают металлом на высоту (0,035-0,12) высоты слитка, а выступающую над уровнем металла верхнюю часть кристаллизатора оставляют равной (0,20-0,65) его высоты, при этом площадь поверхности кристаллизатора составляет (0,0045-0,0122) площади поверхности слитка.

Выбранные значения глубины погружения кристаллизатора в металл, и отношения площадей поверхностей кристаллизатора и слитка, позволяют обеспечить интенсивный отвод тепла и ускоренную кристаллизацию головной части слитка.

Заливка кристаллизатора металлом на высоту менее 0,035 высоты слитка не обеспечивает достаточного охлаждения головной части слитка и заглубление усадочной раковины, а также подпитку металлом частично расплавленного кристаллизатора.

Заливка кристаллизатора на глубину более 0,12 высоты слитка не повлияет на увеличение толщины верхней корочки металла и заглубление усадочной раковины, кроме того, приведет к неэффективному использованию массы кристаллизатора.

Частичная заливка кристаллизатора металлом позволит "наморозиться" вокруг нерасплавленной верхней части кристаллизатора чистому металлу, что приводит к быстрому охлаждению верхних слоев головной части слитка, ускоряя его кристаллизацию и улучшая структуру головной части, а незаливаемая металлом верхняя часть кристаллизатора, выступающая над уровнем металла, служит для дополнительного интенсивного теплоотвода.

Уменьшение величины выступающей над уровнем металла части кристаллизатора менее 0,20 его высоты не обеспечивает достаточного теплоотвода, так как кристаллизатор будет практически заливаться конвективными потоками в случае бурления и роста металла.

При увеличении выступающей над уровнем металла части кристаллизатора более 0,6 его высоты кристаллизатор будет выходить за пределы изложницы и создавать трудности при раздевании слитков.

Заявленные значения площади поверхности кристаллизатора позволяют оптимизировать теплоотвод от головной части слитка с целью получения плотной структуры металла в верхней части.

Выбор кристаллизатора с площадью поверхности более 0,0122 площади поверхности слитка приводит к значительному переохлаждению верхней части слитка, исключается подплавление кристаллизатора и диффузия между ним и жидким металлом не происходит, ухудшается свариваемость между ними и возможно расслоение металла при дальнейшей прокатке.

Использование кристаллизатора с площадью поверхности менее 0,0045 площади поверхности слитка не обеспечивает эффективный теплоотвод и образование плотного моста металла, что приводит к ухудшению структуры металла в верхней части слитка и достаточному заглублению усадочной раковины. Кристаллизатор будет практически растворяться, не успев сформировать структуру головной части.

Новый технический результат, достигаемый предлагаемым способом отливки слитков, заключается в том, что после заполнения изложницы металлом и ввода кристаллизатора при заявленных значениях глубины погружения последнего в металл, его площади поверхности и остающейся незалитой части кристаллизатора над поверхностью металла, происходит интенсивный отвод тепла в головной части как через нагрев и частичное расплавление нижней залитой металлом части кристаллизатора, так и через незалитую его часть, которая служит для дополнительного отвода тепла из-под образовавшейся верхней корки металла в атмосферу, увеличивает толщину корки, что улучшает структуру головной части, углубляет усадочную раковину.

Заявляемый способ применим при разливке металла в слитки, предназначенные для последующей прокатки.

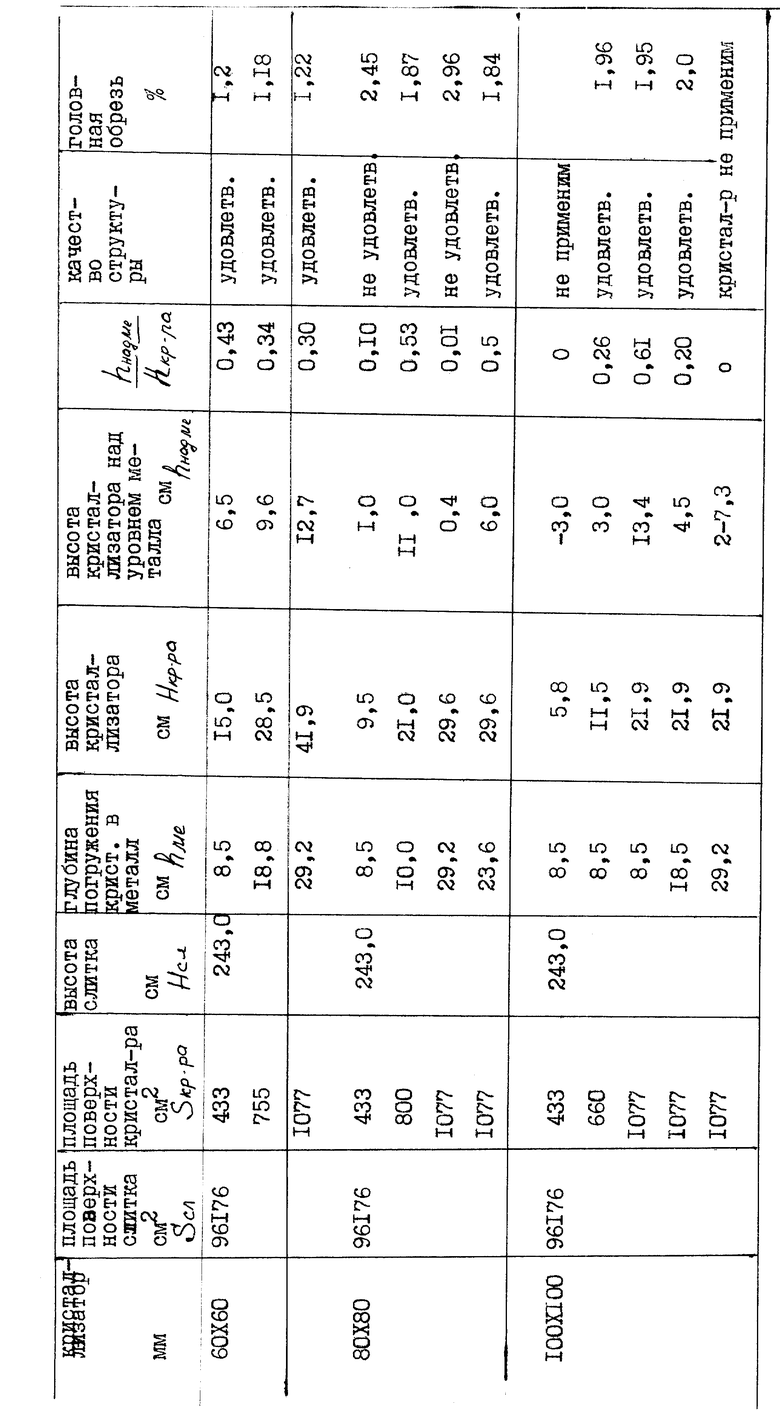

Пример. В конвертерном цехе ОАО "ЗСМК" проводили разливку стали ЗПС в слитки массой 11,5 т, которые имели следующие параметры: Hсл - высота слитка равна 243 см; Sсл - площадь поверхности слитка равна 96176 см2. В качестве кристаллизатора использовалась технологическая обрезь прокатного производства - квадратные заготовки сечением 60 х 60 мм. Предварительно проводили расчет величины площади поверхности кристаллизатора, которая составила: минимум - 433 см2, максимум - 1077 см2.

Глубину ввода кристаллизатора в металл определяли из условия: hме = (0,035 - 0,12 ) высоты слитка, она составила 8,5 см при длине кристаллизатора 15,0 см и 25,2 см для кристаллизатора длиной 41,9 см. Кристаллизатор вводили на расчетную величину после заливки металла в изложницу. После нагревательных колодцев обжимного цеха слитки прокатывались в прокатном цехе головной частью вперед. Головная обрезь составила 12%, что позволило увеличить выход годного. Качество макроструктуры было удовлетворительным. Примеры отливки слитков с различными кристаллизаторами приведены в таблице, откуда видно, что слитки, полученные по предложенному способу с использованием кристаллизаторов, удовлетворяющих заявляемым параметрам, имели минимальную величину головной обрези и удовлетворительную макроструктуру. Кроме того, способ позволил использовать отходы прокатного производства.

Источники информации

1. Авторское свидетельство N 1311842, B 22 D 7/00, 1987.

2. Патент N 1156824, B 22 D 7/00, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 2002 |

|

RU2231415C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

| СКВОЗНАЯ УШИРЕННАЯ КНИЗУ ИЗЛОЖНИЦА ДЛЯ СТАЛЬНЫХ СЛИТКОВ | 1999 |

|

RU2167026C1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ | 2000 |

|

RU2168388C1 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| Способ получения слитка малоуглеродистой спокойной стали | 1977 |

|

SU719790A1 |

| Способ закупоривания слитков кипящей стали | 1991 |

|

SU1774895A3 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА СВЕРХУ | 1991 |

|

RU2022688C1 |

| Способ получения слитков спокойной стали | 1991 |

|

SU1787660A1 |

| Надставка к изложнице для отливки слитков с закрытой усадочной раковиной | 1981 |

|

SU1006048A1 |

Способ относится к производству слитков, предназначенных для последующей прокатки. После заливки стали в изложницу в металл вводят кристаллизатор на высоту 0,035-0,12 высоты слитка. При этом выступающая над уровнем металла часть кристаллизатора составляет 0,20-0,65 его высоты. Площадь поверхности кристаллизатора составляет 0,0045-0,0122 площади поверхности слитка. Выбранные значения позволяют обеспечить интенсивный отвод тепла и ускоренную кристаллизацию головной части слитка. Улучшается структура головной части слитка, увеличивается выход годного при прокатке слитка. 1 табл.

Способ отливки слитков, включающий заливку стали в изложницу с вводом кристаллизатора, имеющего химический состав, аналогичный заливаемому в изложницу металлу, отличающийся тем, что кристаллизатор частично заливают металлом на высоту 0,035 - 0,12 высоты слитка, а выступающую над уровнем металла верхнюю часть кристаллизатора оставляют равной 0,20 - 0,65 его высоты, при этом площадь поверхности кристаллизатора составляет 0,0045 - 0,0122 площади поверхности слитка.

| SU 1156824 A1, 23.05.85 | |||

| Способ получения слитков | 1985 |

|

SU1311842A1 |

| RU 2000872 C1, 15.10.93 | |||

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1996 |

|

RU2086343C1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| РУЧНАЯ КАРТОФЕЛЕСАЖАЛКА | 1997 |

|

RU2122306C1 |

Авторы

Даты

1999-11-27—Публикация

1998-04-13—Подача