ный кулачок. После снятия давления и включения рабочего цикла на заготовку начинает действовать осевое давление нагрева и крутящий момент. Под действием первого фактора происходит перемещение нижних частей 4 кулачков по клиновым плоскостям вала 2, под действием второго перемещение верхних частей 5 кулачков по клиноИзобретение относится к машиностроению, а именно к оснастке машин для сварки трением.

Цель изобретения - повышение надежности зажатия при зажатии деталей по внутренней поверхности.

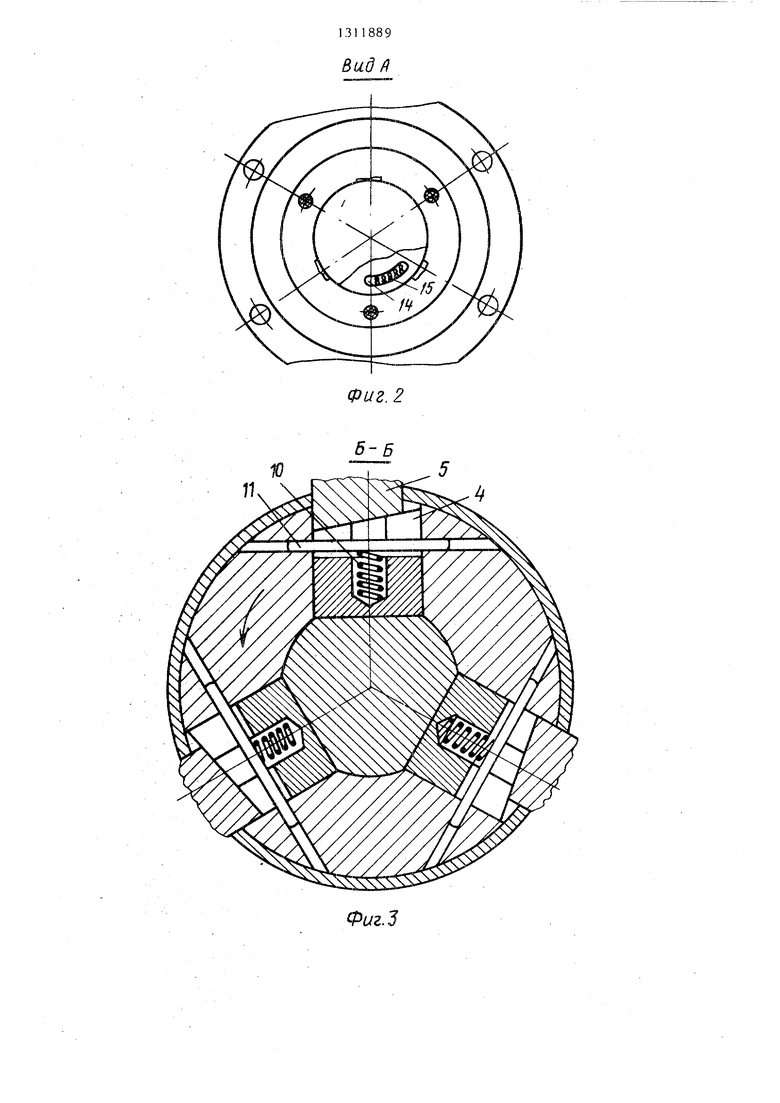

На фиг,1 показано зажимное устройство для крепления деталей, установленное на шпинделе сварочной ма

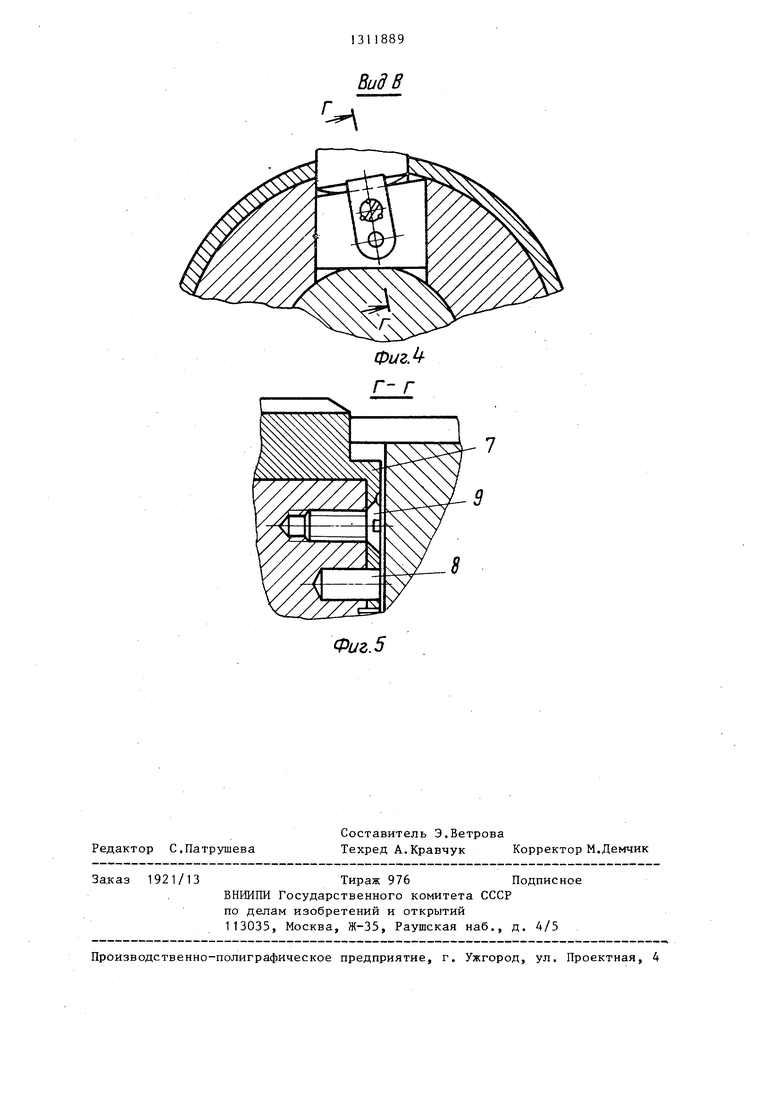

шины (аналогичное устройство монтируется на задней бабке машины), на фиг. 2 - вид А-на фигЛ, на фиг.З - разрез Б-Б на фиг.1, на фиг.4 - вид В на фиг.1, на фиг.З - разрез Г-Г на

фиг.4„

I

Устройство состоит из корпуса 1, на основании которого неподвижно закреплен вал 2 с наклонными плоскостями на свободном конце. В кольцевую полость, образованную внутренней поверхностью корпуса 1 и поверхностью вала 2, входит цилиндрическая обойма 3.

На рабочей поверхности обоймы выполнены пазы, в которые входят кулачки, выполненные составными из нижних 4 и верхних 5 частей (фиг.З). Нижние части 4 кулачков контактируют

о

с наклонными плоскостями вала 2 с од- ной стороны и с наклонными плоскостями верхних частей 5 кулачков (фиг.З) с другой,образуя сопрягаемые клиновые поверхности. Контактные поверхности частей 5 кулачков выполне- ны рифлеными и контактируют с базовой поверхностью свариваемой заготовки 6, в конкретном случае с диаметром Ф 113 ролика опорного катка трактора Т-130 М.

Части 5 кулачков имеют выступы (фиг.З) с двух сторон, входящие в завым плоскостям нижних частей кулачков. Одновременн ое воздействие осевого давления и крутящего момента обеспечивает его надежность. Исключение проскальзьюания свариваемой заготовки в процессе цикла сварки позволяет повысить надежность и долговечность устр-ва, 1 з.п. ф-лЫ, 5 ил.

цепление с выступами планок 7, установленных в торцах частей 4 кулачков на штифтах 8 и зафиксированных винтами 9. Винты от предотвращения отворачивания кернятся в трех точках. По осям нижних частей 4 выполнены глухие сверления, в которые установлены пружины 10 (фиг.З), зафиксированные от выпадания шплинтами ,11, встроенными в сверления, выполненные в теле кулачков.

На рабочей поверхности обоймы 3 установлена оправка 12 с неподвижно закрепленным дном 13, в последнем запрессованы штифты 14 (фиг.2), входящие в пазы на обойме 3 и контактирующие с пружинами 15, установленными в этих пазах. Базовый торец заготовки 6 опирается на упоры 16, запрессованные в обойме 3 и имеющие рифленую рабочую поверхность. Обойма 3 через тяги 17, диск 18, шток 19 связана с поршнем 20 цилиндра 21. Корпус 1-жестко закреплен на торце шпинделя 22 сварочной машины.

Устройство работает следуюш м образом.

Заготовка 6 загружается в приемное устройство (не показано) и одевается на оправку 12. В этом время обойма 3 находится в крайнем правом положении - рабочая среда в левой полости цилиндра 21 части 4 кулачков за счет действия пружин 10 и части 3 кулачков за счет действия планок 7, находящихся в зацеплении с их выступами, находятся в нижнем положении, при этом сохраняется контакт по всем клиновым плоскостям как между кулачками и валом 2, так и между частями кулачков 4 и 5. Далее при подводе

задней бабки с установленной на аналогичном патроне заготовкой (не показана) происходит проталкивание заготовки 6 до упоров 16. После этого полости цилиндра 21 переключаются, подается предварительное давление,- обойма 3 перемещается влево и осуществляется предварктельнБй поджим заготовки через клиновые плоскости вала 2, нижних 4 и верхних 5 частей кулачков до контактирования с поверхностью заготовки 6, при этом нижние и верхние части кулачков работают как единый монолитный кулачок. После этого снижается осевое давление в схеме машины (не показана), включается вращение (против часовой стрелки на фиг.3) и начинается сварочный цикл. На заготовку 6 действует осевое давление и крутящий но- мент, возрастающие в начальный период процесса. Под их действием происходит перемещение соответственно от осевого давления нижних 4 частей кулачков по сопрягаемым клиновым плоскостям вала 2 и верхних 5 частей кулачков от крутящего момента по сопрягаемым клиновым плоскостям кулачков.

Выполнение кулачков составными с использованием одновременного воздействия двух основных факторов процесса сварки для крепления заготовок знчительно повышает надежность работы устройства. По истечении начального процесса сварки осевое давление стабилизируется, а крутящий момент проходит свой первый пик и уменьшается до рабочего значения. Кулачки остаются расклиненными по двум плоское- тям и продолжают надежно фиксировать заготовки. После окончания процесса нагрева отключается вращение шпинделя и начинается операция проковки: резко растут как осевое давле ние, так и крутящий момент, достигающий своего второго пика. Под действием этих факторов по указанной схем передается дополнительное усилие на крепление заготовки.

После окончания полного цикла сварки проковочное давление снижается, полость цилиндра 21 переключается, обойма 3 движется вправо, участвуя в общей операции разгрузки свар- ного узла. Кулачки под действием соответственно пружин 10 и планок 7 опускаются вниз и выходят из контакта с поверхностью заготовки 6. После этого производят разгрузку изделия. Как только сварный узел сходит с поверхности оправки 12, последняя под действием пружин 15, сжатых в процессе сварки через штифт 14, запрессованных в ее дно 13, поворачивается по часовой стрелке (фиг.З) и через прорези сдвигает верхние кулачки в исходное положение, сохраняя контакт между клиновыми плоскостями частей кулачков.

Предлагаемое устройство для зажим деталей при сварке трением позволяет полностью ирпользовать действие основных факторов процесса осевого усилия и крутящего момента непосредстве но для зажима заготовки, причем повышение их значения за цикл сварки вызывает соответствующее повышение усилия крепления. Выполнение кулачков составными, без увеличения их общего габарита, позволяет спроектировать достаточно компактное устройство, обладающее повышенной надежностью крепления деталей.

Формула изобретения

1. Зажимное устройство машины для сварки трением, содержащее неподвижный корпус, приводную обойму, связанную с зажимными кулачками,, име нйцими контактные зажимные поверхности и рабочие клиновые, отличающееся тем,что, с целью повышения надежности зажатия при зажатии деталей по внутренним поверхностям, оно снабжено жестко связанным с корпусом валом, выполненным с наклонными плоскостями, на валу с возможностью продольного перемещения установлена обойма с кулачками, размещенными в пазах, предусмотренных в обойме, с возможностью взаимодействия рабочими клиновыми поверхностями с наклонными плоскостями вала, каждый из кулачков выполнен составным из верхней и нижней частей, сопряженных по клиновой поверхности, наклонной к радиальной оси устройства.

2. Устройство по П.1, Отличающееся тем, что обойма снабжена оправкой с прорезями для кулачков, установленной на обойме с возможностью поворота и подпрзгжиненной в направлении поворота.

Вид/

Фиг.З

Ч

Вид 8

Фиг.5

Редактор С.Патрушева

Составитель Э.Ветрова

Техред А.Кравчук Корректор М.Демчик

Заказ 1921/13Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство машины для сварки трением | 1986 |

|

SU1368138A1 |

| Зажимное устройство машины для сварки трением | 1991 |

|

SU1808581A1 |

| Зажимное устройство машины для сварки трением | 1989 |

|

SU1609587A1 |

| ЗАХВАТ КЛИНОВОЙ | 1992 |

|

RU2110706C1 |

| Зажимная головка правильно-растяжной машины | 1973 |

|

SU454950A1 |

| Устройство для запрессовки тонкостенных порошковых втулок в оболочки | 1989 |

|

SU1595627A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2002 |

|

RU2222397C1 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| Патрон для зажима и вращения трубчатой заготовки | 1973 |

|

SU489563A1 |

| Зажимное устройство машин для сварки трением | 1989 |

|

SU1668078A1 |

Изобретение относится к области машиностроения и касается оснастки машин для сварки трением. Целью изобретения является повышение надежности зажатия при зажатии деталей по внутренней поверхности. Свариваемые детали устанавливают на оправке 1. Осуществляется предварительный поджим заготовки через клиновые плоскости вала 2, нижних частей 4 кулачков и верхних частей 5 кулачков до контактирования с поверхностью заготовки 6. При этом нижние и верхние кулачки работают как единый монолитff i (Л 00 и 00 00 со /J 12 Фиг.1

| Билль В.И | |||

| Сварка металлов трением | |||

| Л.: Машиностроение, 1970, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Сварка трением в автомобилестроении | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-05-23—Публикация

1985-09-19—Подача