Изобретение относится к получению микропористых анионитов с повышенной пористостью и механической прочностью, предназначенных для гемосорб- ции , для обесцвечивания сахарных си- ропов и других процессов анионного обмена.

Цель изобретения - повьшение механической прочности и сорбционной емкости анионитов по органическим веществам средней и большой молекулярной массы.

f5

Пример 1. А. Смесь, состоящую из 50 г стирола (90,5 мас.%), 6,40 г дивинилбензола 50%-ной концентрации (6 мас.%)р 31,0 г изобута- нола (55 мас.%) и 0,85 г перекиси бензоила,загружают в 180 г водного раствора, содержащего 1,8 г сополиме-20 ра метакриловой кислоты с метилмета- крилатом, 0,3 г едкого натра и 1,8 г однозамещенного фосфата натрия. Загрузку проводят при 75°С, далее нагревают реакционную массу до 90 С со скоростью подъема температуры 0,12- 0,16°С/мин, выдерживают при 90 С в течение 10 ч. По окончании сополиме- ризации продукт отфильтровывают, промывают горячей водой, обрабатывают острым паром и высушивают.

Выход сополимера правильной сферической формы 90%. Суммарньй объем пор 0,85 см /g, среднеэффективный радиус пор 800 А.

Б, Высушенный сополимер, полученный по п. А, в количестве 33 г выдерживают в 180 мл (5,4 мае.ч.) хлор- метилового эфира в течение 1 ч при комнатной температуре, добавляют 16,5 г хлористого цинка и выдерживают при 25-30°С в течение 1,5 ч, затем при 45°С в течение 6 ч.

П р и м е р 2. А. Смесь, состоящую из 50 г стирола (92,5 мас.%), 8,1 г дивинилбензола 50%-ной концентрации (7,5 1час.%) 41 г изобутанола (70 мас.%) и 0,8 г перекиси бензоила, загружают в 220 мл водного раствора, содержащего 2,2 г сополимера метакриловой кислоты с метилметакрилатом, 0,5 г едкого натра и 2,2 г двузаме- щенного фосфата натрия. Загрузку проводят при 75 С, затем прогревают реакционную массу до 90 С со скоростью 0,12-0,15°С/мин, .затем ири в течение 8 ч. По окончании сополимериза- ции продукт отфильтровывают, промывают горячей водой, обрабатывают острым паром и высушивают.

Выход сополимера правильной сферической формы 93%, суммарный объем пор 0,70 , среднеэффективный радиус пор 900 А.

Б. Высушенный сополимер в количестве 33 мае.ч. хлорметилируют и аминируют триметиламином, как описано в примере 1.

СОЕ по О,1 н. растворе соляной кислоты 1,36 мг-экв/мп, V.a. о, 72 см /г, 30 среднеэффективный радиус пор 740 А, максимальная емкость по билирубину из раствора концентрацией билирубина 10 мг% 3., 9 мг/г, константа обмена 500, степень сорбции за 3 ч контакта 75%.

Приме рЗ. А. Смесь, состоящую из 50 г стирола (94 мас.%), 6,4 г дивинилбензола 50%-ной концентрации (6 мас.%), 39,5 г изобутанола (70 мас.%) и 0,85 г перекиси бензо25

35

40

ла, загружают в 180 г 1%-ного водного раствора желатины. Загрузку проводят при 75 С, далее нагревают реакционную массу до 90 С со скоростью

мывают метилалем до слабо-кислой ре- 5 подъема температуры О,12-0,15°С/мин,

(2ч) и вьщерживают при в течеХлорметилированный сополимер проакции, затем добавляют 100 мл 25%-но- го водного раствора триметиламина. Аминирование проводят при комнатной температуре в течение 1,5 ч и при 33-35°С в течение 8 ч. Высокоосновный анионит промывают водой, переводят в гидроксильную форму и анализируют.

СОЕ по 0,1 н. раствору соляной кислоты 1,38 мг-экв/мл, V|,40,71 средне-эффективньй радиус пор 750 А, максимальная емкость по билирубину из :модельного раствора концентрацией билирубина 10 мг% 4,4 мг/г. кон50

ние 10 ч. По окончании сополимериза- ции продукт отфильтровывают, промывают горячей водой, обрабатывают острым паром и высушивают.

Выход сополимера правильной сферической формы 92%, суммарный объем пор 0,8 , среднезффективный радиус пор 840 А.

Б. Высушенный сополимер, получен- ньш по п. А, в количестве 33 г выдерживают в 180 мл (5,4 мае.ч) хлормети- лового эфира в течение 1 ч при ком

5

0

станта обмена 410, степень сорбции за 3 ч контакта 70%.

П р и м е р 2. А. Смесь, состоящую из 50 г стирола (92,5 мас.%), 8,1 г дивинилбензола 50%-ной концентрации (7,5 1час.%) 41 г изобутанола (70 мас.%) и 0,8 г перекиси бензоила, загружают в 220 мл водного раствора, содержащего 2,2 г сополимера метакриловой кислоты с метилметакрилатом, 0,5 г едкого натра и 2,2 г двузаме- щенного фосфата натрия. Загрузку проводят при 75 С, затем прогревают реакционную массу до 90 С со скоростью 0,12-0,15°С/мин, .затем ири в течение 8 ч. По окончании сополимериза- ции продукт отфильтровывают, промывают горячей водой, обрабатывают острым паром и высушивают.

Выход сополимера правильной сферической формы 93%, суммарный объем пор 0,70 , среднеэффективный радиус пор 900 А.

Б. Высушенный сополимер в количестве 33 мае.ч. хлорметилируют и аминируют триметиламином, как описано в примере 1.

СОЕ по О,1 н. растворе соляной кислоты 1,36 мг-экв/мп, V.a. о, 72 см /г, 0 среднеэффективный радиус пор 740 А, максимальная емкость по билирубину из раствора концентрацией билирубина 10 мг% 3., 9 мг/г, константа обмена 500, степень сорбции за 3 ч контакта 75%.

Приме рЗ. А. Смесь, состоящую из 50 г стирола (94 мас.%), 6,4 г дивинилбензола 50%-ной концентрации (6 мас.%), 39,5 г изобутанола (70 мас.%) и 0,85 г перекиси бензо5

5

0

ла, загружают в 180 г 1%-ного водно0

ние 10 ч. По окончании сополимериза- ции продукт отфильтровывают, промывают горячей водой, обрабатывают острым паром и высушивают.

Выход сополимера правильной сферической формы 92%, суммарный объем пор 0,8 , среднезффективный радиус пор 840 А.

Б. Высушенный сополимер, получен- ньш по п. А, в количестве 33 г выдерживают в 180 мл (5,4 мае.ч) хлормети- лового эфира в течение 1 ч при ком313120844

натной температуре, добавляют 16,5 г А. Смесь, состоящую из 100 г стирола (82 мас.%), 43 г дивинилбензо- ла (18 мас.%), 0,9 г перекиси бензо- ила и 62 г изобутанола (43 мас.%), ванньм сополимер промывают метилал ем,5 загружают в 220 мл водного раствора, затем добавляют 130 мл 23%-ного раст- содержащего 2,2 г сополимера метакриловой кислоты с метилметакрилатом, 0,5 г едкого натра и 2,2 г однозаме- щенного фосфата натрия. Сополимерихлористого цинка и выдерживают при 25-30 с в течение 1,5 ч, затем при АЗ С - в течение 6 ч. Хлорметилировора диметиламина и выдерживают при 38 С в течение 6 ч. Анионит промывают водой, переводят в гидроксильную

форму и анализируют. зацию проводят 5 ч при 86-92 С. По

СОЕ по 0,1 н. раствору соляной окончании процесса сополимер отфильт- кислоты 1,40 мг-экв/мл, СОЕ по1,40 мг-экв/мл, 0,1 н. раствору хлористого натра 0,36 мг экв/мл, удельный объем 4,9 , механическая прочность

ровывают, промывают горячей водой, обрабатывают острым паром и высушивают .

15 Выход гранул правильной сферической формы 65%, суммарный объем пор 0,5 см ,/г, среднеэффективный радиус пор 400 А.

15 Выход гранул правильной сферической формы 65%, суммарный объем пор 0,5 см ,/г, среднеэффективный радиус пор 400 А.

Б. Сополимер хлорметилируют и ами

Испытания анионита в процессе очистки сахарных растворов показывают эффект деионизации 87,2%, эффект

обесцвечивания 99,1%, рН деионизиру- ° диметиламином, как описано в ющего оттока 9,63 (за 1 цикл).

Пример 4. А. Смесь, состоящую из 50 г стирола (93 мас.%),7,52 г

,- /7 « ют эффект деонизации 70%, эффект технического дивинилбеизола С мас.% ) t ,-..- ,,

,,,- 074 по/ 1 обесцвечивания 76%. пН neMOHH3HDV40,3 изобутанола (70 мас.%) , 0,84 г

перекиси бензоила, суспендируют в 200 мл 1%-ного раствора желатина при

примере 3.

Испытания анионита в процессе очистки сахарных растворов показьгеа

обесцвечивания 76%, рН деионизиру- ющего раствора 6,8. Эти результаты не позволяют использовать анионит, полученный по известному способу, для деонизации сахарных растворов.

75 С. Затем при перемешивании реакционную массу нагревают до 90 С в тече- , ние 2 ч (со скоростью О,12°С/мин), и выдерживают при 90°С в течение 8 ч.

,По окончании сополимеризации продукт отмывают горячей водой от желатина, затем обрабатывают острым паром и высушивают.

Выход сополимера правильной сферической формы 94%. Суммарный объем пор 0,86 см /г,среднеэффективный радиус пор 850 А.

Б. 33 г высушенного сополимера хлорметилируют и аминируют 25%-ным водным раствором диметиламина, как в примере 3.

Примерб. В этом примере со- полимеризацию проводят по рецептуре, описанной в примере 1, но по температурному режиму известного способа: загрузка при , подъем температу35 ры до 0,5 ч, выдержка при 86- 92°С 6 ч.

Выход гранул правильной сферической формы 70%, суммарный объем пор 0,8 см /у, среднеэффективный радиус

40 pop 780

i:

Сополимер хлорметилируют и аминируют триметиламином, как описано в примере 1. СОЕ по 0,1-и. раствору соАнионит отмывают водой, переводят ляной кислоты 1,38 мг-экв/м. Макси- в гидроксильную форму и анализируют; мальная емкость по билирубину 4,4 мг/г, СОЕ по 0,1 н. раствору соляной кис- . константа обмена 400. Анионит имеет лоты 1,45 мг-экв/мл, СОЕ по .низкую механическую прочность (30% 0,1 н. раствору хлористого натра гранул разрушено).

0,90 мг-экв/мл. Удельный объем в во- Пример 7.В этом примере поде 4,7 см /г.лучен сополимер с высоким объемом

Испытания анионита в процессе пор, но не с однороднопористой струк- очистки сахарных растворов показыва- турой, с использованием в качестве ют эффект деионизации 94%, эффект порообразователя н-декана вместо изо- обесцвечивания 97%, рН деионизирую- « бутанола. щего оттека 8,2 (за 1 цикл).А. Смесь, состоящую из 50 г стиП р и м е {. 5. В этом примере .рола (93,0 мас.%), 7,5 г техничес- для сравнения проводят синтез анио- кого дивинилбензола (7,0 мас.%), нита по известному способу.57,5 г н-декана (100 мас.%) и 0,85 г

окончании процесса сополимер отфильт-

ровывают, промывают горячей водой, обрабатывают острым паром и высушивают .

Выход гранул правильной сферической формы 65%, суммарный объем пор 0,5 см ,/г, среднеэффективный радиус пор 400 А.

Б. Сополимер хлорметилируют и ами««Р диметиламином, как описано в

примере 3.

Испытания анионита в процессе очистки сахарных растворов показьгеают эффект деонизации 70%, эффект ,-..- ,,

обесцвечивания 76%. пН neMOHH3HDVобесцвечивания 76%, рН деионизиру- ющего раствора 6,8. Эти результаты не позволяют использовать анионит, полученный по известному способу, для деонизации сахарных растворов.

Примерб. В этом примере со- полимеризацию проводят по рецептуре, описанной в примере 1, но по температурному режиму известного способа: загрузка при , подъем температуры до 0,5 ч, выдержка при 86- 92°С 6 ч.

Выход гранул правильной сферической формы 70%, суммарный объем пор 0,8 см /у, среднеэффективный радиус

pop 780

i:

перекиси бензоила, загружают в 115 г 1%-ного водного раствора крахмала. Загрузку проводят при 75 С, далее нагревают реакционную массу до 90 С со скоростью подъема температуры 5 0,12-0,15 С/мин и выдерживают при в течение 10 ч. По окончании со- полимеризации продукт отфильтровывают, промывают водой, обрабатывают острым паром и высушивают. О

Выход сополимера правильной сферической формы 99%, суммарной объем пор 8,85 ,,среднеэффективный радиус пор 600 А.

Б. Высушенный сополимер хлормети- 5 лируют и аминируют триметиламином, как в примере 1.

Анионит имеет максимальную емкость по билирубину 2,8 мг/г, константу обмена 84. Эти величины показывают, 20 что эффективность гемосорбента на основе сополимера, полученного с н-де- каном, значительно ниже гемосорбен- тов, получаемых по предлагаемому способу.

Пример

лучей анионит с содержанием 5 мае.% Кменьше предлагаемого дивинмлбензола с использованием 55 мас.% изобутано- ла,30

Смесь, состоящую из 50 г стирола, 5,2 г дивинилбензола, 30,3 г изобута- нола и 0,7 г перекиси бензоила, дисметакриловой кислоты с метилметакри- латом, содержап(ем 0,45 г едкого натра и 1,8 г двузам€;щенного фосфата натрия. Сополимеризацию проводят по примеру 1. Выход сополимера правильной сферической формы 94%, суммарный объем пор 0,50 см /г, среднеэффектив- ный радиус пор 450 А.

Анионит, полученный обработкой сополимера диметиламином по примеру 3, имеет пониженную способность к очистке сахарных сиропов: эффект деиони- зации составляет 75%, эффект обесцвечивания 80%. Эти величины не позволяют использовать анионит для очистки сахарных сиропов.

Пример 10. В этом примере получен анионит с содержанием изобута- нола больше предлагаемого (ВО масс%).

Смесь моном€ ров, готовят, как в примере 3, при содержании изобутанола 45 г (80 мас.%). Сополимеризацию проводят по примеру 3,

Выход сополимера правильной сфери- 25 ческой формы 10%. Этот сополимер не

8. В этом примере по- может быть использован для получения

анионитов.

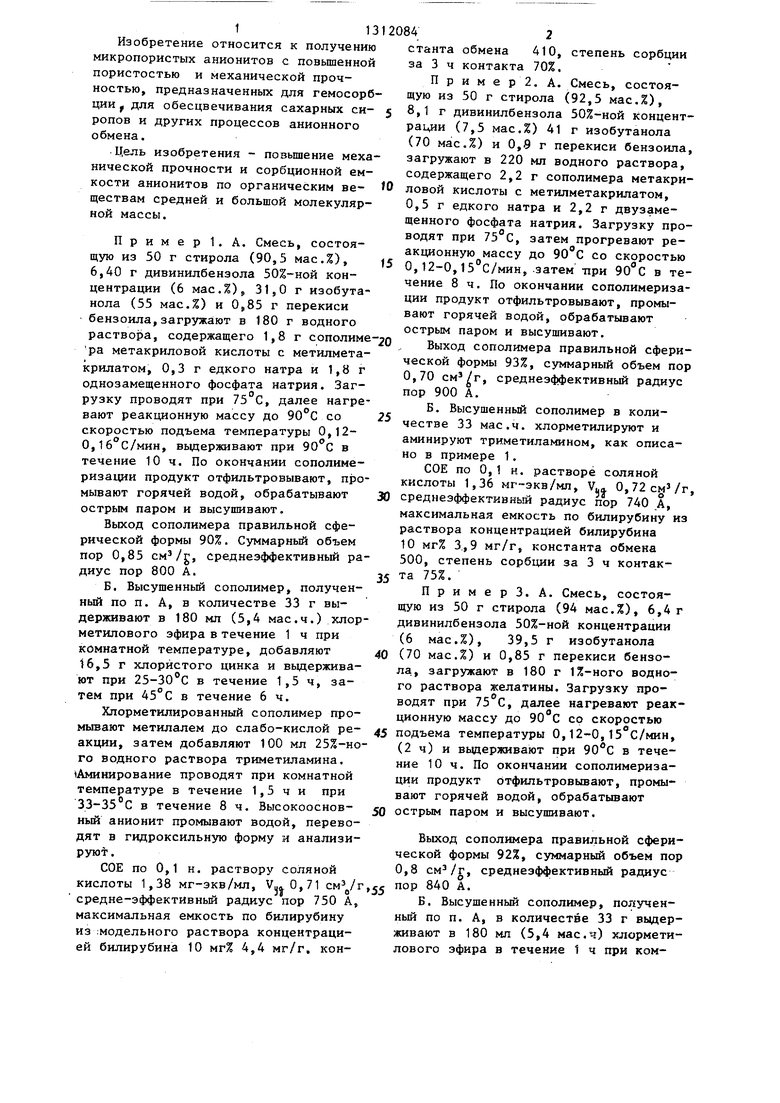

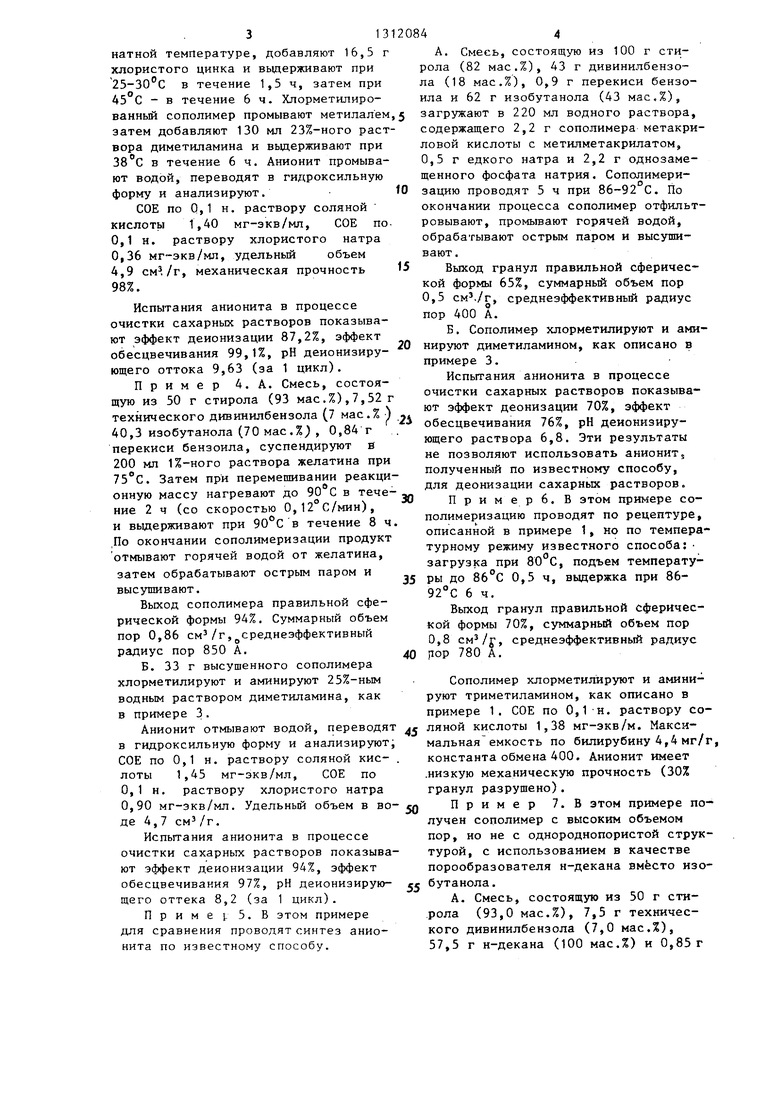

Сравнительные свойства высокоосновных и слабоосновных анионитов, полученные по предлагаемому и известному способам, приведены в табл. 1 и 2.

Формула изобретения Способ получения макропористых

пергируют в 1%-ном растворе желатины. Сополимеризацию проводят по примеру 35 анионитов путем сополимеризации сти- 1. Выход сополимера правильной сфери- рола с дивинилбензолом в присутствии ческой формы 80%, суммарный объем пор 0,46 см /г среднеэффективный радиус пор 510 А. Анионит, полученный обработкой сополимера триметиламином по 0 примеру 1, имеет пониженную емкость по билирубину 3,0 мг/г. Этот анионит не пригоден для гемосорбции.

Пример9. В этом примере получен внионит с содержанием дивинил- 45 ризацию проводят при содержании ди- бензола больше предлагаемого (8 мас.%), дивинилбензола 6-7 мас.%, изобутаноСмесь, состоящую из 50 г стирола, 7,6 г дивинилбензола (8 мас.%), 40,3 г изобутанола (70 мас.%) и О,75 г

изобутанола в качестве порообразова- теля при нагревании с последуюпцгм хлорметилированием и аминированием, отличающийся тем, что, с целью повьппения механической прочности и сорбционной емкости анионитоз по органическим вещества средней и большой молекулярной массы, сополимела 53-70% от.массы мономеров при нагревании до 75 С и дальнейшем повьппе- нии температуры от 75 до 90°С со ско50 ростью 0,12-0,15 С/мин с последующей выдержкой при 90 с в течение 8-10 ч.

перекиси бензоила, диспергируют в 180 мл 1%-ного раствора сополимера

метакриловой кислоты с метилметакри- латом, содержап(ем 0,45 г едкого натра и 1,8 г двузам€;щенного фосфата натрия. Сополимеризацию проводят по примеру 1. Выход сополимера правильной сферической формы 94%, суммарный объем пор 0,50 см /г, среднеэффектив- ный радиус пор 450 А.

Анионит, полученный обработкой сополимера диметиламином по примеру 3, имеет пониженную способность к очистке сахарных сиропов: эффект деиони- зации составляет 75%, эффект обесцвечивания 80%. Эти величины не позволяют использовать анионит для очистки сахарных сиропов.

Пример 10. В этом примере получен анионит с содержанием изобута- нола больше предлагаемого (ВО масс%).

Смесь моном€ ров, готовят, как в примере 3, при содержании изобутанола 45 г (80 мас.%). Сополимеризацию проводят по примеру 3,

анионитов путем сополимеризации сти- рола с дивинилбензолом в присутствии

ризацию проводят при содержании ди- дивинилбензола 6-7 мас.%, изобутаноизобутанола в качестве порообразова- теля при нагревании с последуюпцгм хлорметилированием и аминированием, отличающийся тем, что, с целью повьппения механической прочности и сорбционной емкости анионитоз по органическим вещества средней и большой молекулярной массы, сополимела 53-70% от.массы мономеров при нагревании до 75 С и дальнейшем повьппе- нии температуры от 75 до 90°С со ско50 ростью 0,12-0,15 С/мин с последующей выдержкой при 90 с в течение 8-10 ч.

Температурный режим по нэвестному способу. В качестве порооОраэователя использовали н-декан.

Составитель Г. Русских Редактор Н. Рогулич Техред Л.Сердюкова Корректор Г. Решетник

Заказ 1933/23 Тираж 438Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица t

Т а б Л И Ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООСНОВНЫХ АНИОНИТОВ | 1995 |

|

RU2080338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗО-ФРУКТОЗНОГО СИРОПА | 1984 |

|

SU1285789A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТА | 1968 |

|

SU220491A1 |

| Способ получения низкоосновного анионита | 1978 |

|

SU1093691A1 |

| Анионит для извлечения урана и способ его получения | 2023 |

|

RU2820543C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ГИДРОКСИ-3-(3-ОКСО-1-ФЕНИЛБУТИЛ)-2Н-1-БЕНЗОПИРАН-2-ОН НАТРИЕВОЙ СОЛИ | 2012 |

|

RU2487871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СЛАБООСНОВНЫХ АНИОНИТОВ | 2008 |

|

RU2387673C1 |

| Способ получения полимерных сферических частиц | 1975 |

|

SU566849A1 |

| Способ получения ионитов | 1975 |

|

SU537086A1 |

| Способ получения алкилфенолов | 1984 |

|

SU1182021A1 |

Изобретение относится к получению макропористых анионитов, предназначенных для гемосорбции, обесцвечивания сахарных сиропов и других процессов анионного обмена. Изоё-ретение позволяет повысить механическую прочность до 90% и сорбционную емкость анионитов по органическим веществам средней и большой молекулярной массы (емкость по билирубину до 4.4мг/г). Способ заключается в со- полимеризации стирола и дивинилбен-;- зола при содержании последнего 6 7.5мае. % в присутствии 55-70% от массы мономеров изобутанола при нагревании до 75°С и дальнейшем повышении температуры от 75 до 90 С со скоростью О,12-0,15°С/мин с последующей выдержкой при 90 С в течение 8-10 ч. В полученный сополимер вводят ионо- генные группы хлорметилированием и аминированием. 2 табл. (Л

| Патент США 4382124, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Наборный шаблон для криволинейных поверхностей | 1946 |

|

SU70881A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1987-05-23—Публикация

1985-05-12—Подача