1131

Изобретение относится к металлурии, в частности к способам внепеч- ной обработки жидкой стали.

Целью изобретения является повыение степени использования десуль- урирующей способности твердой шла- ообразующей смеси.

Ввод твердой шлакообразующей смеси с убывающей интенсивностью обусовлен тем, что в начале обработки при большой высоте падения струи и ее высокой кинетической энергии создаются благоприятные условия для быстрого формирования шлака при ввое большой массы твердой шлакообразующей смеси, при этом достигается высокая степень эмульгирования метала и шлака, что способствует глубокой есульфурации металла.

По мере наполнения ковша высота падения и кинетическая энергия струи убывают, что приводит к необ- ходимости снижения интенсивности присадки твердой шлакообразующей смеси для максимального использования ее десульфурирующей способности.

Уменьшение кинетической энер- гни струй по мере наполнения ковша о буславливает необходимость увеличения расхода инертного газа для сохранения постоянной интенсивности перемешивания металла в ковше, а следовательно, и стабилизации скорости десульфурации на максимальном уровне, что в конечном итоге приводит к достижению высокой степени десульфурации.

При начальной интенсивности ввода твердой шлакообразующей смеси менее 1,8 кг/т-мин и конечной менее 0,5 кг/т мин недостаточно используется кинематическая энергия струи металла, а при начальной интенсивности более 3 кг/т мин и конечной более 0,8 кг/т мин количество вводимой смеси превьш1ает количество образующегося жидкого пшака, наблюдается ошлакование и слипание твердой шла- кообраэующей смеси, что приводит к

52

затягиванию процесса шлакообразования, повышению гетерогенности шлнка. В обоих случаях скорость и степень десульфурации снижаются.

При начальном расходе инертного газа менее 20 м /т возможно затягивание отверстия термоизолированной фурмы, а при конечной интенсивности вьш1е 100 возрастает вероятность выбросов металла из ковша, и то и другое снижают степень использования десульфурирующей способности шлакообразующей смеси.

Снижение интенсивности ввода твердои шлак&образующей смеси со скорос- тью 0,15-0,40 кг/т мин и увеличение расхода инертного газа со скоростью 6-8 м /т мин компенсируют изменение кинетической энергии струи металла и работы перемешивания пузырями инертного газа, обеспечивая в каждый момент времени максимальную скорость шлакообразования и десульфурации.

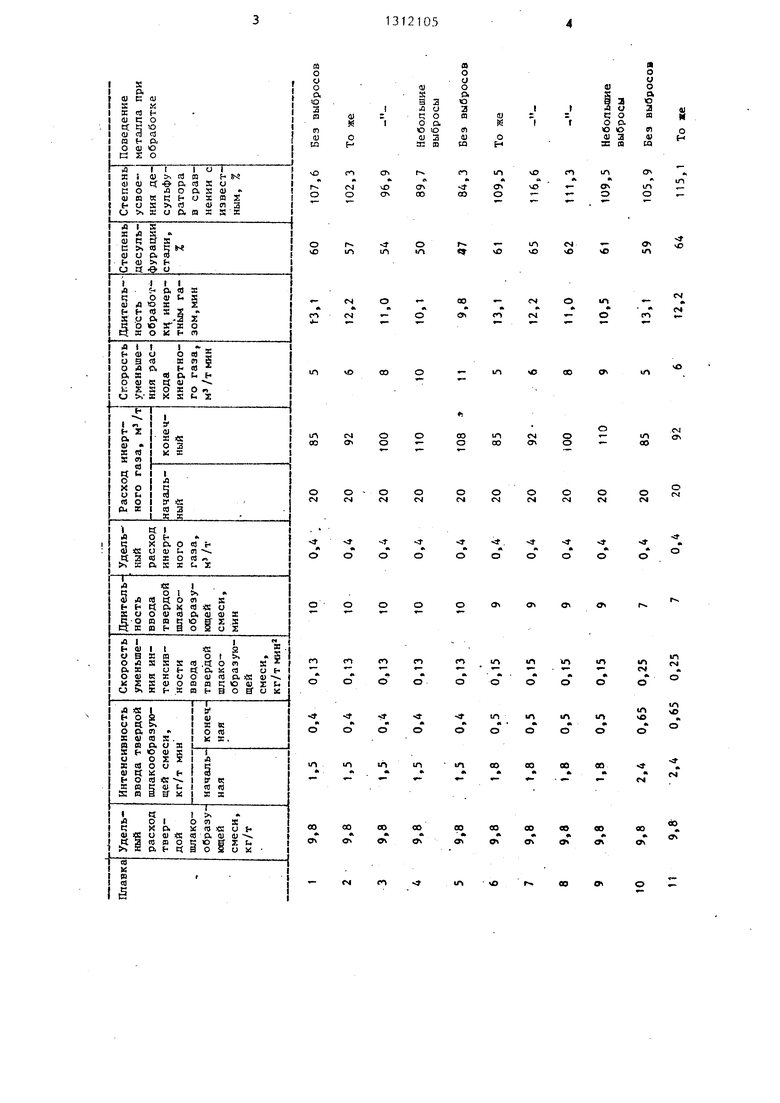

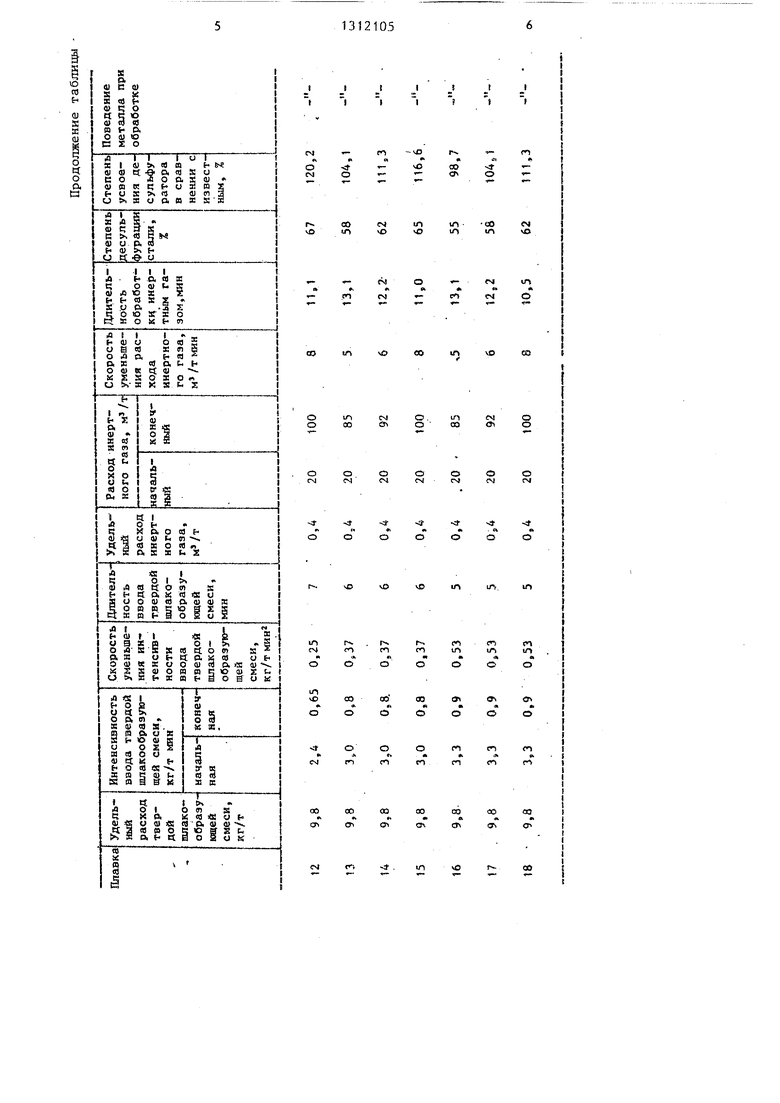

Пример. Сталь 17Г1С-у выплавляют в 300-тонной мартеновской печи. В процессе выпуска стали в ковш вводят твердую шлакообразную смесь, состоящую из извести и плавикового шпата, с интенсивностью, убывающей от 1,8-3 до 0,5-0,8 кг/т мин при скорости уменьшения интенсивности 0,15- 0,40 кг/т мин. Изменение расхода инертного газа производят регулирующим вентилем, а изменение интенсивности ввода твердой шлакообразующей смеси - изменением площади поперечного сечения выходного канала бункера- дозатора и контролируют по показаниям тензодатчика. Расход инертного

газа увеличивают от 20 до 100 м /т со скоростью 6-8 м /т мин.

В таблице представлены результаты обработки стали твердой шпакообра- зующей смесью, состоящей из извести и плавикового шпата, в 300-тонном ковше при различных конечной и начальной интенсивностях, ввода смеси и расходе инертного газа.

о н

(М

о

f 1Л

ем

«k

ем

СМ

о

о

N

t

« О

е

О

ST

к

О

00

А

Оч

а) о у

о а о 3 о

п

IU

со

ffl

о н

я о у о а ю

3

о я

V

са

о и

ст.

00

t со

о о

vD

U

v

04

о

1Л

о

О ы-1

г

«

0

ил О

см

vA

чО

v

in

О

00

ОЛ

«М

ем

ш

о

ем

еч

- ш

00

Ov

vO

да

о

ю оо

ем у

о о

1Л оо

ем ON

о «м

о ем

о

ем

О см

о

см

о

ем

о

см

о гч

м

г

о

г

Я

о

t.

О

j

м

о

л

о

О

«

о

st

ь

о

е О

со

сГ

ю

о

in

«

о

4П

А

о

ш

«

о

Ю СМ

in ем

м

о

sf

о

tn

«i

о

ш о

in

А

о

«Л

сГ

1Л VO

iri в

00

00

«

м

-

«

ем

«

со оГ

во

es

00 ОЧ

оо

«

о

со

л

во

ст

do

4k

ел

о

t4

f О

г

vO

со to

т-tn

О

о

ш

оо

о

tN

о м

-

п

о

1Л

OJ

r-v n

ш

vO

00

сГ

о

tn

оо

«t

Ol

00 04

-

о

Л

«О

ю.

1Л

со ил

сч

очfM

еч

ш

о

ео

со

о. о

Ш

оо

гм О

о о

о

о

OJ

О

Psl

о

rvl

чг о

о

О

-

я

о

vD

ш

Г-.

го

со

1Г|

(Т-) 1Г

СП

ю

00

«

о

о

I.

с

о

1

о

О СП

ел

А п

со

Ох

00 CTv

00

А

ел

00

о

ю

со

7131

Предлагаемыуг способ позволяет повысить степень использорания десуль- фурирующей способности твердой 1шако- образующей смеси, снизить расход смеси на внепечную обработку стали, уве- личить производительность сталеплавильного агрегата и повысить выход годной стали по механическим свойствам.

Формула изобретения

Способ рафинирования стали в ковше включающий обработку твердой пшакообор Н.Гунько 1936/24

Составитель И.Чепикова Техред А.Кравчук

Кор Под

Тираж 550 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

058

разующей смесью и продувку металла инертным газом по ходу выпуска из сталеплавильного агрегата, отличающийся тем, что, с целью повышения степени использования де- сульфурирующей способности твердой шлакообразующей смеси, ее вводят в ковш с интенсивностью, убывающей от 1,8-3,0 до 0,5-0,8 кг/т мин, при скорости уменьшения интенсивности 0,15-0,4 кг/т мин, а расход инертного газа увеличивают от 20 до 100 со скоростью 6-8 м /т мкн.

Корректор С.Черни Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ обработки стали в ковше | 1987 |

|

SU1523575A1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Способ производства стали | 1987 |

|

SU1768650A1 |

| Способ внепечной обработки жидкой стали | 1988 |

|

SU1541280A1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ внепечной обработки жидкой стали | 1990 |

|

SU1740432A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

Изобретение относится к металлургии, в частности к способам вне- печной обработки жидкой стали. Цель изобретения - повышение степени использования десульфурирующей способности твердой пшакообразующей смеси. В процессе выпуска стали в ковш вводят шлакообразующую смесь из извести и плавикового шпата с убывакицей интенсивностью при скорости уменьшения интенсивности 0,15-0,4 кг/т мин, Расход инертного газа при этом увеличивают со скоростью 6-8 м /ч в 1 мин. Способ позволяет снизить расход смеси, увеличить производительность сталеплавильного агрегата и повысить выход годной стали по механическим свойствам. 1 табл. I W со

| РЖ Металлургия, 1985, № 3, .реф | |||

| Саморазгружающаяся железнодорожная платформа | 1921 |

|

SU366A1 |

| Внепечные способы улучшения качества стали | |||

| - Киев: Техника, 1978, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1987-05-23—Публикация

1985-02-19—Подача