Изобретение относится к черной металлургии, в частности к способам рафинирования стали в разливочном ковше.

Целью изобретения является повышение степени рафинирования стали путем ускорения процесса формирования жидкого шлака.

Технической сущностью изобретения является создание условий, исключающих ошлакование смеси в начальной фазе обработки, предотвращение образования конгломерата нерасплавившейся смеси и достижение на этой основе высокой скорости формирования жидкого шлака, что обеспечивает эффективное рафинирование стали по содержанию серы и неметаллических включений.

Исследованиями, проведенными при выпуске стали в 200 т ковш, установлено, что основным источником образования конгломератов нерасплавленной смеси является их образование в буруне, возникающем вокfe

руг места ввода инертного газа в начале выпуска.

При малом количестве металла в ковше его попадание на смесь приводит к переохлаждению части стали и ее кристаллизации на частицах смеси, что приводит к их слипанию и медленному плавлению. Поэтому вокруг места ввода аргона (особенно при продувке через шиберный затвор) необходимо сформировать кольцевой зазор, предупреждающий попадание смеси в бурун металла. При площади зазора менее 0,01 площади поперечного сечения донной части ковша избежать этого явления не удается, что приводит к образованию конгломератов. При площади зазора более 0,02 площади поперечного сечения ковша отдельные частицы шлакообразующей смеси отбрасываются потоком металла к стенкам ковша, чем снижается степень эмульсирования металла и шлака, снижается скорость форми2 S

ы го

рования шлака, ухудшается рафинирование

стали.

Важную роль в процессе формирования

шлака играет высота слоя смеси. При величине этого параметра менее 0,05 высоты падения струи в начале обработки слой шлака не демпфирует удар струи металла, при этом металл вместе со смесью в начальной стадии обработки разбрызгивается на стены ковша, образуя металлошлаковый гарни- саж, который растворяется крайне медленно и может сохраняться в ковше до конца обработки.

При высоте слоя смеси более 0,09 высоты падения металла не обеспечивается достаточно полного эмульгирования шлака и металла, при этом нижняя часть слоя смеси приваривается к днищу ковша и в процессе обработки не участвует.

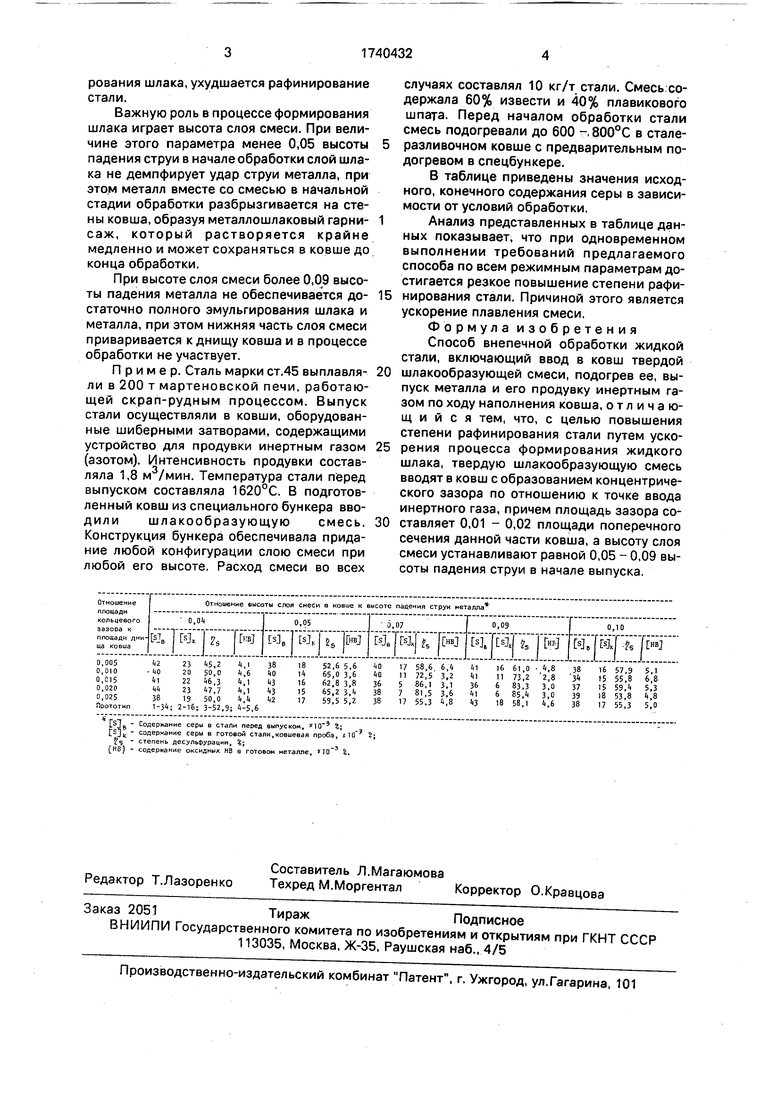

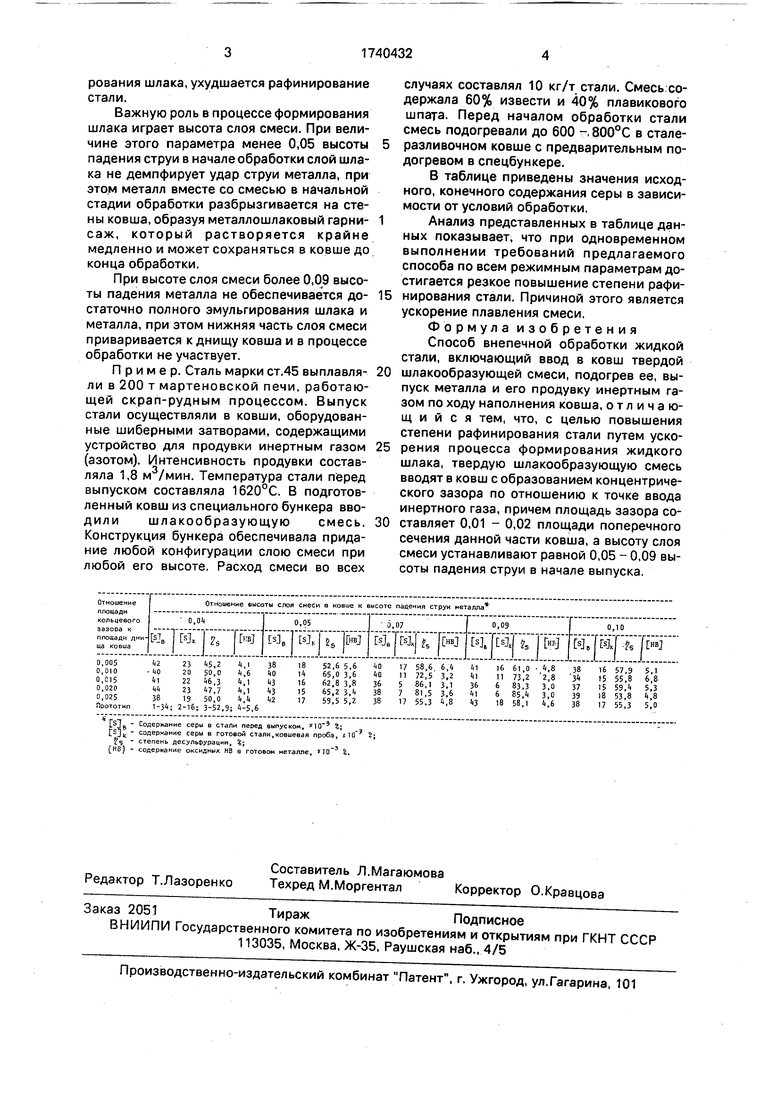

Пример. Сталь марки ст.45 выплавляли в 200 т мартеновской печи, работающей скрап-рудным процессом. Выпуск стали осуществляли в ковши, оборудованные шиберными затворами, содержащими устройство для продувки инертным газом (азотом). Интенсивность продувки составляла 1,8 м3/мин. Температура стали перед выпуском составляла 1620°С. В подготовленный ковш из специального бункера вводили шлакообразующую смесь. Конструкция бункера обеспечивала придание любой конфигурации слою смеси при любой его высоте. Расход смеси во всех

случаях составлял 10 кг/т стали. Смесь содержала 60% извести и 40% плавикового шпата. Перед началом обработки стали смесь подогревали до 600 -, 800°С в стале- разливочном ковше с предварительным подогревом в спецбункере.

В таблице приведены значения исходного, конечного содержания серы в зависимости от условий обработки. Анализ представленных в таблице данных показывает, что при одновременном выполнении требований предлагаемого способа по всем режимным параметрам достигается резкое повышение степени рафи- нирования стали. Причиной этого является ускорение плавления смеси.

Формула изобретения Способ внепечной обработки жидкой стали, включающий ввод в ковш твердой шлакообразующей смеси, подогрев ее, выпуск металла и его продувку инертным газом по ходу наполнения ковша, отличающийся тем, что, с целью повышения степени рафинирования стали путем уско- рения процесса формирования жидкого шлака, твердую шлакообразующую смесь вводят в ковш с образованием концентрического зазора по отношению к точке ввода инертного газа, причем площадь зазора со- ставляет 0,01 - 0,02 площади поперечного сечения данной части ковша, а высоту слоя смеси устанавливают равной 0,05 - 0,09 высоты падения струи в начале выпуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Способ обработки стали в ковше | 1987 |

|

SU1523575A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛА В КОВШЕ | 1991 |

|

RU2007467C1 |

| Способ рафинирования стали в ковше | 1985 |

|

SU1312105A1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Промежуточный ковш для разливкиМЕТАллА | 1979 |

|

SU829326A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2011 |

|

RU2465339C1 |

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

Использование: при рафинировании стали в разливочном ковше твердой шлако- образующей смесью. Сущность: твердую шлакообразующую смесь вводят в ковш с концентрическим зазором по отношению к точке ввода инертного газа, причем площадь зазора составляет 0,011 - 0,02 площади поперечного сечения донной части ковша, а толщину слоя смеси устанавливают равной 0,05 - 0,09 высоты падения струи в начале выпуска. 1 табл.

| Усовершенствованная технология вне- печного рафинирования стали | |||

| Сталь, 1986, №2, с.31-33 | |||

| Внепечные способы улучшения качества стали | |||

| Киев: Техника, 1978, с.24 - 26. |

Авторы

Даты

1992-06-15—Публикация

1990-08-20—Подача