Изобретение относится к черной металлургии, в частности к способам внепечной десульфурации стали твердыми шлакообразующими смесями.

Целью изобретения является повышение стабилизации удаления серы.

При температуре в псевдоожижен- ном слое менее 925°С не достигается полное разложение карбоната кальция, снижается скорость удаления гидратированного слоя. Степень завершенности этих процессов колеблется в широких пределах и подвергается воздействию случайных факторов, что

приводит к снижению стабильности процесса десульфурации.

При температуре в псевдоожиженном слое более 1020°С получают развитие процессы усадки извести, сопровождающиеся уменьшением открытой пористости и снижением десульфурирующей способности извести. Это обуславливает нестабильность результатов по десуль- фур ации ст али.

Термическая обработка материала, содержащего окись кальция, перед вводом в ковш является необходимым, но не достаточным условием получения

ел

Јь

ND

00

стабильной десульфурации стали. Важным фактором является также соотношение масс пшакообразующей смеси и металла в ковше в момент присадки. При значении этого показателя более 0,05 металл переохлаждается, смесь ошлаковывается и кострится, а последующее растворение ее в конце наполнения ковша не гарантирует ста- билёно высокой степени десульфурации металла. При соотношении масс шлако- образующей смеси и металла в момент присадки менее 0,03 низкая интенсивность циркуляции металла, вызванная большой его массой в ковше, приводит к нестабильному и позднему формированию жидкого шлака из твердой шла- кообразующей смеси, что дестабилизирет десульфурацию металла от плавки к плавке.

Материалами, содержащими окись кальция, является известняк или известь с различным содержанием недо- ,пала.

Обычно применяемая смесь, даже при самом непродолжительном ее хранении и транспортировке, содержит гидратированный поверхностный слой, избежать образования которого при существующих нормативах на хранение и транспортировку не представляется возможным. Гидратация поверхностного слоя приводит к существенному сни- жению реакционной способности извести как за счет уменьшения содержания окиси кальция, так и за счет сни жекия открытой пористости извести. Кроме того, любая известь содержит

определенное количество недопала

(от 5 до 20%), что ухудшает десуль- фурирующие свойства смеси, На указанные параметры (степень гидратации извести, открытая пористость извести и содержание недопала) влияет множе- ство факторов, проконтролировать влияние которых невозможно; время от выдачи из печи обжига до загрузки в транспортную емкость, степень герметизации транспортной емкости, влаж ность воздуха, время хранения в сталеплавильном цехе и т.д. Перечисленные факторы подвержены постоянным колебаниям, что приводит к изменению десульфурирующей способности из- зести и нестабильности процесса десульфурации стали твердыми шлакооб- рйзующими смесями от плавки к плавке. «

0

Q

5

0

5

5

Стабилизирдвать десульфурирующую способность смеси можно проведением специальной обработки материала, содержащего окись кальция, перед смешиванием его с другими компонентами смеси. Оптимальным способом такой об- работки является продувка материала высокотемпературным факелом во взвешенном состоянии. В высокотемпературном факеле происходит более полное разложение карбоната кальция что приводит к повышению реакционной способности извести и стабилизирует ее свойства. Кроме того, такая обработка обеспечивает снятие гидрати- рованного слоя с кусков извести за счет их трения друг о друга, что существенно повышает открытую пористость,

Пример. Сталь марки 08 сп выплавляют в 250-тонной мартеновской печи, работающей с интенсивной продувкой ванны кислородом. После достижения среднезаданного содержания углерода (0,07-0,08%) и температуры 1625-1635°С сталь выпускают в ковш, По ходу выпуска в ковш присаживают твердую шлакообразующую смесь. Перед смешиванием компонентов применяемой смеси материал, содержащий окись кальция, подвергают продувке высокотемпературным газо-воздушным факелом в специальном реакторе, Регулирование температуры в псевдоожиженном слое осуществляют изменением соотношения воздух-газ. В качестве исходного материала используют известняк . (СаСО% - 98%), известь шахтных печей (содержание недопала 18%), известь вращающихся печей (содержание недопала 8%),

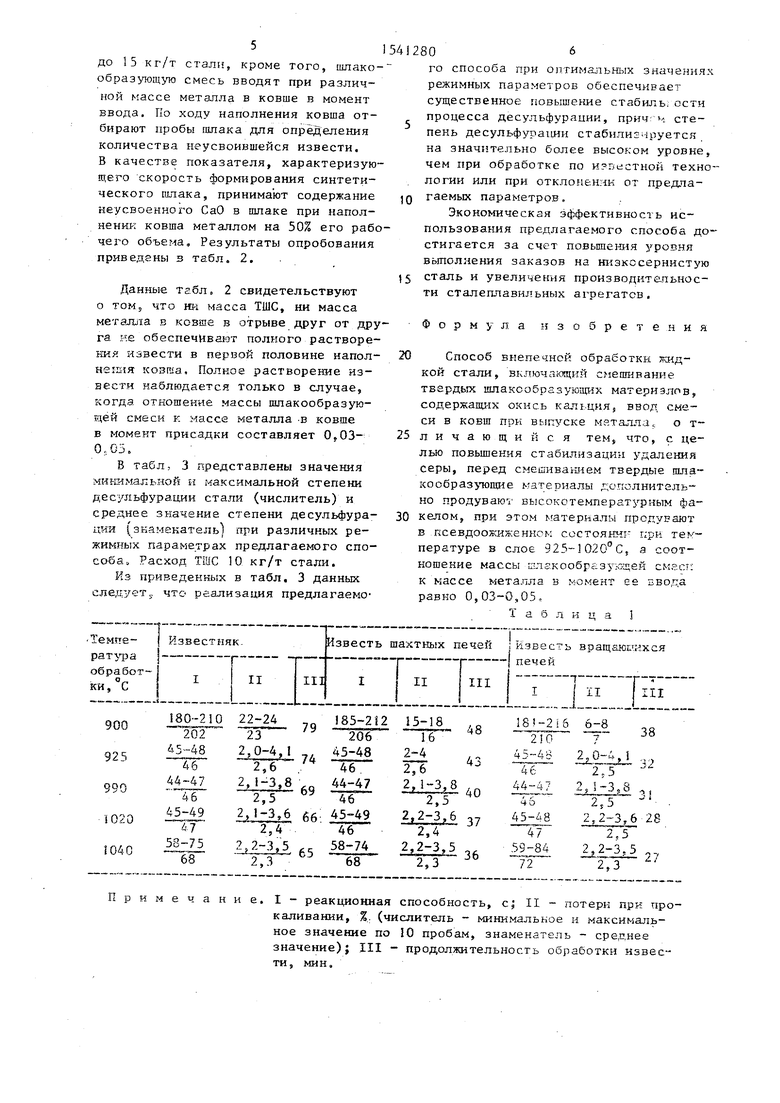

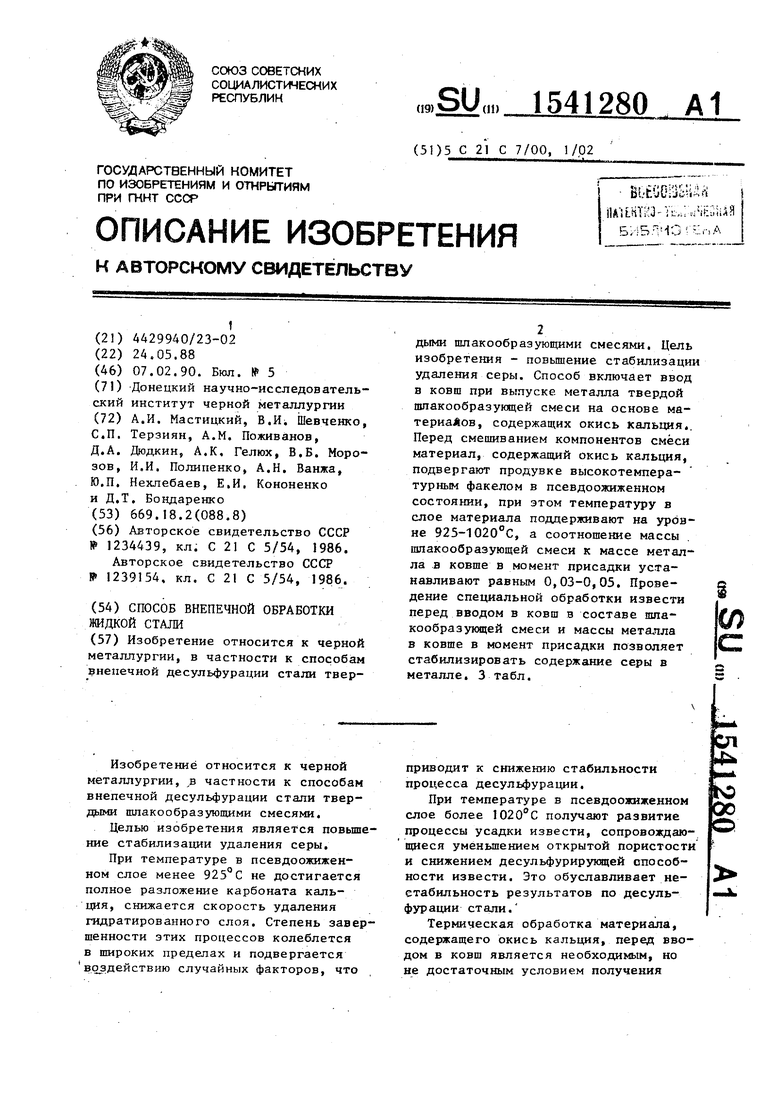

В табл. 1 представлены результаты обработки высокотемпературным факелом различных материалов, содержащих окись кальция - известняка, извести шахтных печей и извести вращающихся печей.

Из представленных в табл. 1 данных следует, что обработка материалов, содержащих окись кальция, при 925-1020°С существенно стабилизирует свойства получаемой извести независимо от вида исходного материала. Кроме того, значительно улучшаются металлургические свойства извести.

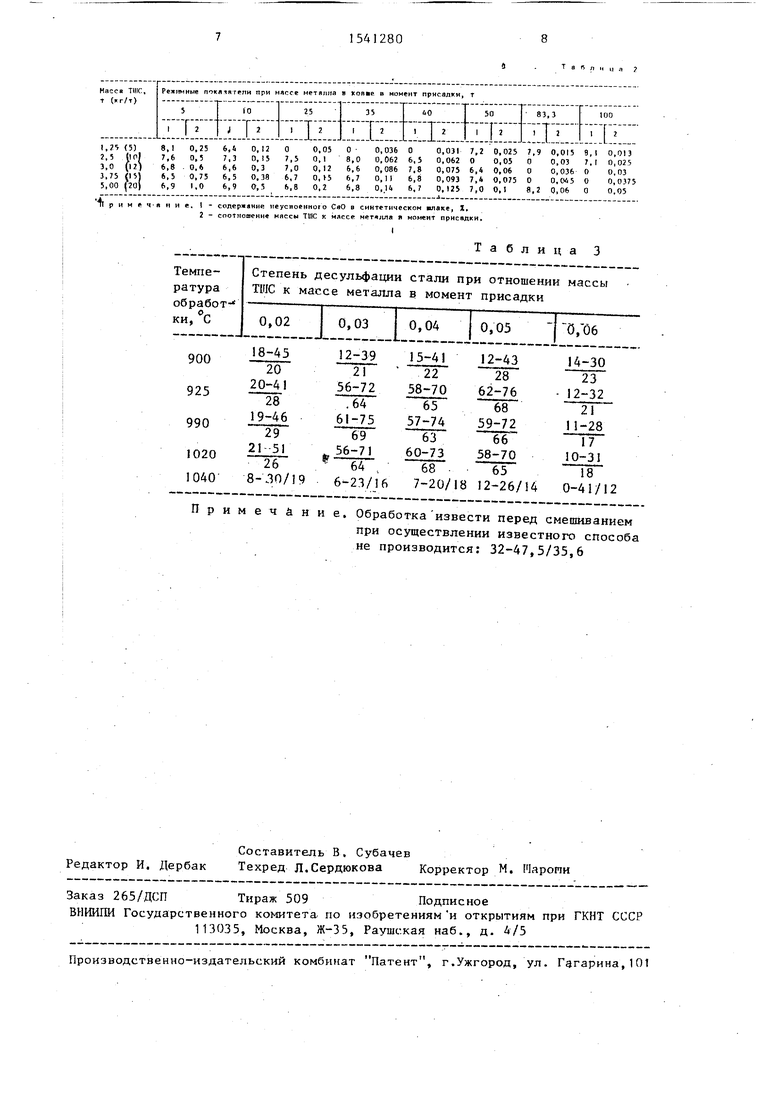

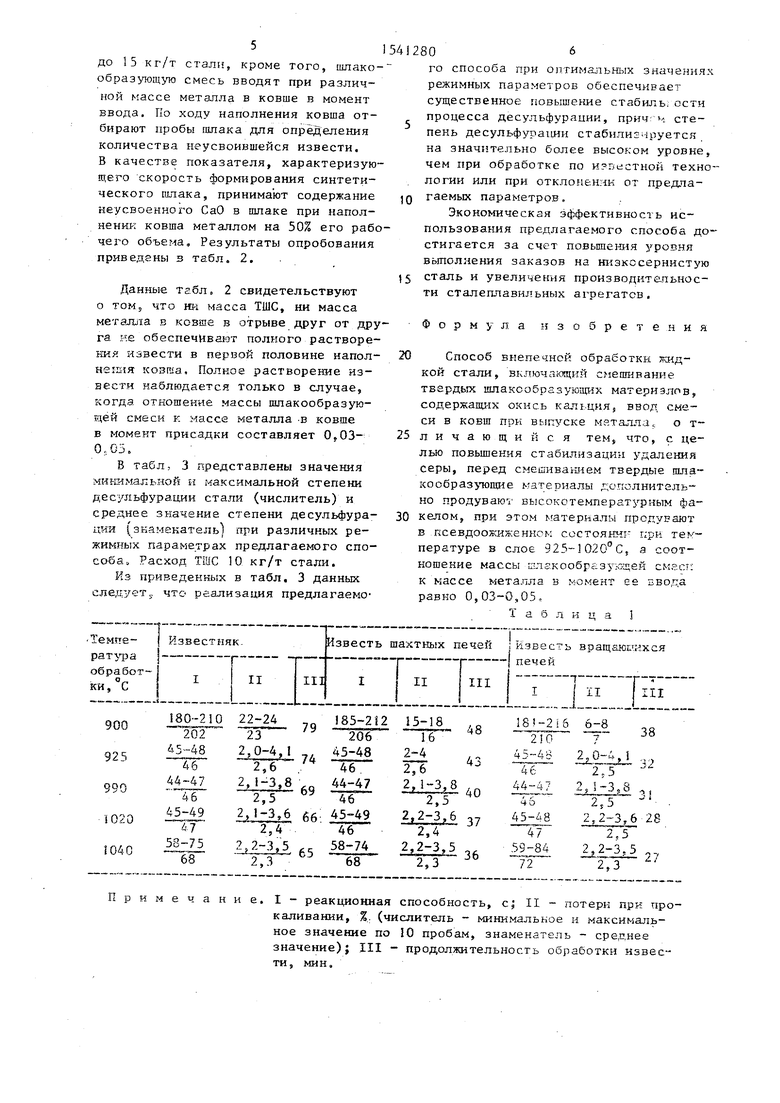

В процессе проведения опытных плавок расход смеси изменяют от 5

51

до 15 кг/т стали, кроме того, шлако- образующуго смегь вводят при различной массе металла в ковше в момент ввода, По ходу наполнения ковша отбирают пробы шлака для определения количества неусвоившейся извести. В качестве показателя, характеризующего скорость формирования синтетического шлака, принимают содержание неусвоенного СаО в шлаке при напол- нениь ковша металлом на 50% его рабочего объема. Результаты опробования приведены в табл. 2.

Данные тгбл„ 2 свидетельствуют о том, что нь масса ТШС, ни масса металла в ковше в отрыве друг от друга ые обеспечивают полного растворения извести в первой половине наполнения козша, Полное растворение извести наблюдается только в случае, когда отношение массы шлакообразую- щей смеси v. массе металла в ковше в момент присадки составляет 0,03- 0,05.

В табл, 3 представлены значения минимальной и максимальной степени дес/льфурации стали (числитель) и среднее значение степени десульфура- цчи {знаменатель} при различных режимных параметрах предлагаемого способа, Расход ТШС 10 кг/т стали.

Из приведенных в табл. 3 данных следует,, что реализация предлагаемо412806

го способа при оптимальных значениях режимных параметров обеспечиваем существенное повышение стабиль остч процесса десульфурации, прич степень десульфураиии стабилизируется на значительно более высоком уровне, чем при обработке по и°г естнон технологии или при отклоненIK от предлаJQ гаемых параметров,

Экономическая эффективное ь использования предлагаемого способа достигается за счет повышения уровня выполнения заказов на нкзкссернистую

15 сталь и увеличения производи спьнос- ти сталеплавильных агрегатов.

Формула изобретения

20Способ внепечно обработки, кидкой стали, включлгяций смешивание твердых шлакообразуюпшх материалов, содержащих окись калщчя, взол смеси в ковш при внпуске металлi о т25 личающийся тем, «то, с целью повышения стабилизации удаления серы, перед смешиванием твердые шла- кообразующие мзтеоиалы ог слнител - но продуваю высокотемпергтурчым фа

30 келом, при этом матер апы продувают в псевдоожиженнок состоянмт г;ун температуре в слое 925-1020°С, ч соотношение массы плскообг. э лей см: ст к массе метатла в уо.елт се равно 0,03-0,05,

Т а 6 л и ц 1 j

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для рафинирования стали | 1979 |

|

SU876732A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Способ рафинирования стали в ковше | 1985 |

|

SU1312105A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства электротехнической стали | 1988 |

|

SU1693081A1 |

| Шлакообразующая смесь для рафинирования | 1990 |

|

SU1822425A3 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1999 |

|

RU2171297C2 |

| Шлакообразующая смесь | 1986 |

|

SU1344785A1 |

| Способ производства стали | 1987 |

|

SU1768650A1 |

Изобретение относится к черной металлургии, в частности к способам внепечной десульфурации стали твердыми шлакообразующими смесями. Цель изобретения - повышение стабилизации удаления серы. Способ включает ввод в ковш при выпуске металла твердой шлакообразующей смеси на основе материалов, содержащих окись кальция. Перед смешиванием компонентов смеси материал, содержащий окись кальция, подвергают продувке высокотемпературным факелом в псевдоожиженном состоянии, при этом температуру в слое материала поддерживают на уровне 925 - 1020°С, а соотношение массы шлакообразующей смеси к массе металла в ковше в момент присадки устанавливают равным 0,03 - 0,05. Проведение специальной обработки извести перед вводом в ковш в составе шлакообразующей смеси и массы металла в ковше в момент присадки позволяет стабилизировать содержание серы в металле. 3 табл.

Примечание. I- реакционная способность, с; II - потери при прокаливании, % (числитель - минимальное и максимальное значение по 10 пробам, знаменатель - срегнее значение); III - продолжительность обработки извести, мин.

I,(5)

2,5(inl

3,0(I2l

5,00(20)

8,10,256,40,1200,0500,03600,0317,20,0257,90,0159,10,013

7,60,57,30,157,50,18,00,0626,50,06200,0500,037,10,025

p и м f

ч л tt и e. I - содержанир неусвоенного СаО а синтетической клаке, Х,

1 - соотношение массы TUtC к массе металл в момент присадки.

Примечание. Обработка извести перед смешиванием

при осуществлении известного способа не производится: 32-47,5/35,6

Л II LI Я 7

Таблица 3

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для внепечной обработки стали | 1984 |

|

SU1239154A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1988-05-24—Подача