Изобретение относится к области металлургии, конкретнее к способам обработки стали в ковше.

Цель изобретения - повышение качества стали.

Способ осуществляется следунящим

образом.

Выпуск металла в ковш без шлака, присаживают во время выпуска шлакооб- разующие и раскислители и производят рафинирование металла наведенным в ковше синтетическим шлаком, формирование синтетического шлака осуществляют подачей в ковш смеси извести, глинозема и плавикового шпата в соотношении (4-6):(1,5-3,5):(0.,5-1,5) с интенсивностью 4-8 кг/тмин при од- нрвременной продувке металла инертным газом через вставку, расположенную в днище ковша на одной вертикальной оси с местом падения струи металла, причем подачу шлакообразующей смеси начинают одновременно с началом вьшуска и заканчивают при выпуске 20-30% металла, а интенсивность продувки инертным газом составляет 0,2-0,5 при подаче смеси и 0,5- 1,5 после подачи смеси.

Быстрое и эффективное наведение синтетического шлака в начальной стаСП

ю 00 сд ел

дни выпуска металла в ковш происходит благодаря взаимодействию двух гидродинамических потоков, образующихся за счет кинетической энергии падающей струи металла и продувки металла инертным газом через вставку расположенную в днище ковша на одной вертикальной оси с местом паде-- ния струи.

При вьтуске плавки в ковш, расположенный на сталевозе, высота падения струи металла в начала выпуска составляет 5-7 м, а ее скорость в месте падения 10-12 м/с. Это значительно больше, чем.скорость поднимающегося металла в газлифтном потоке, которая равна 0,3-1,.8 м/с в зависимости от интенсивности продувки. Поэтому более мощный нисходящий поток, полученный за счет кинетической энергии падающей струи металла, подавляет газлифтиьй восходящий поток и разносит пузырьки газа по всему объему металла в ковше. Интенсивный барботаж всей поверхности раздела шлак - металл исключает появление конгломератов спекшейся извести и глинозема, способствует быстрому проплавлению смеси и раннему наведению синтетического шлака. При дальнейшем сливе металл обрабатывается уже сформированным шлаком.

По мере наполнения ковша мощность перемешивания металла за счет кинетической энергии падающей струи умён шается из-за снижения высоты падения струи. В то же время увеличивается мощность перемешивания пузырьками газа, поднимающимися на все большую высоту. Взаимодействие потоков в этом случае обеспечивает существенное увеличение угла раскрытия конуса пузырьков в подшлаковом слое металла. При этом синтетический шлак интенсивно перемешивается с металлом вплоть до конца выпуска, хорошо очищая его о кислорода и серы.

Состав смеси, используемой для наведения шлака в ковше, обусловлен требованием одновременного рафинирования металла от серы и кислорода. Известь является основным десульфу- рирующим компонентом. Введение в сос тав смеси глинозема улучшает ассимиляцию оксидных включений шлаком.

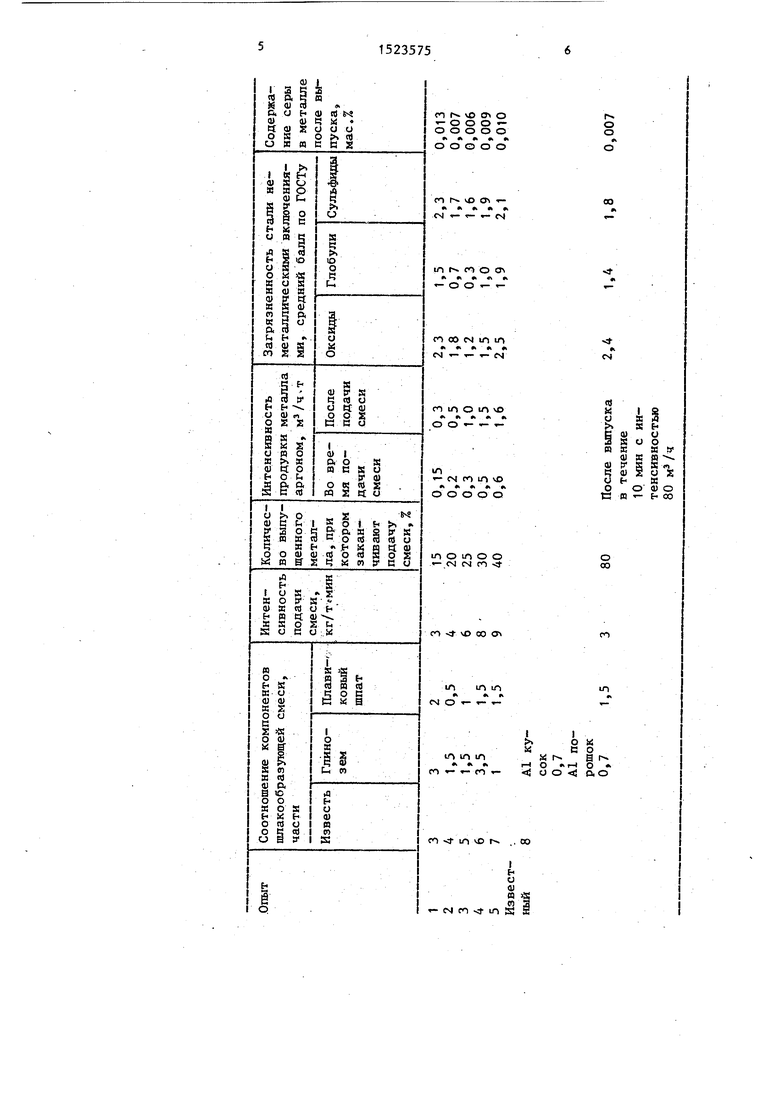

Пример. Серию опытных плавок стали марки ШХ15 проводят в высокомощной дуговой сталеплавильной печи

0

5

серии ДСП-100НЗА. Шихта состоит из углеродистого лома с добавкой 15- 20% чугуна. После расплавления шихты и окисления примесей, металл легируют присадками ферросилиция, феррохрома и А1.Выпуск металла в ковш осуществляют без шлака. По ходу выпуска металл дополнительно легируют кремнием.Одновремен- Q но с началом выпуска в ковш присаживают шлаковую смесь из извести, глинозема и плавикового шпата, изменяя соотношение компонентов в смеси от 3:3:2 до 7:1:1,5, а интенсивность j подачи ее в ковш - с 3 до .8 , присадку смеси заканчивают при выпуске в ковш 15-40% металла. Во время выпуска металл продувают аргоном через вставку, расположенную в днище ковша на одной вертикальной оси с местом падения струи металла, с интенсивностью 0,15 - 0,6 м /ч.т во время подачи шлакообразукицей смеси, увеличивая интенсивность продувки до ,6 после подачи смеси.

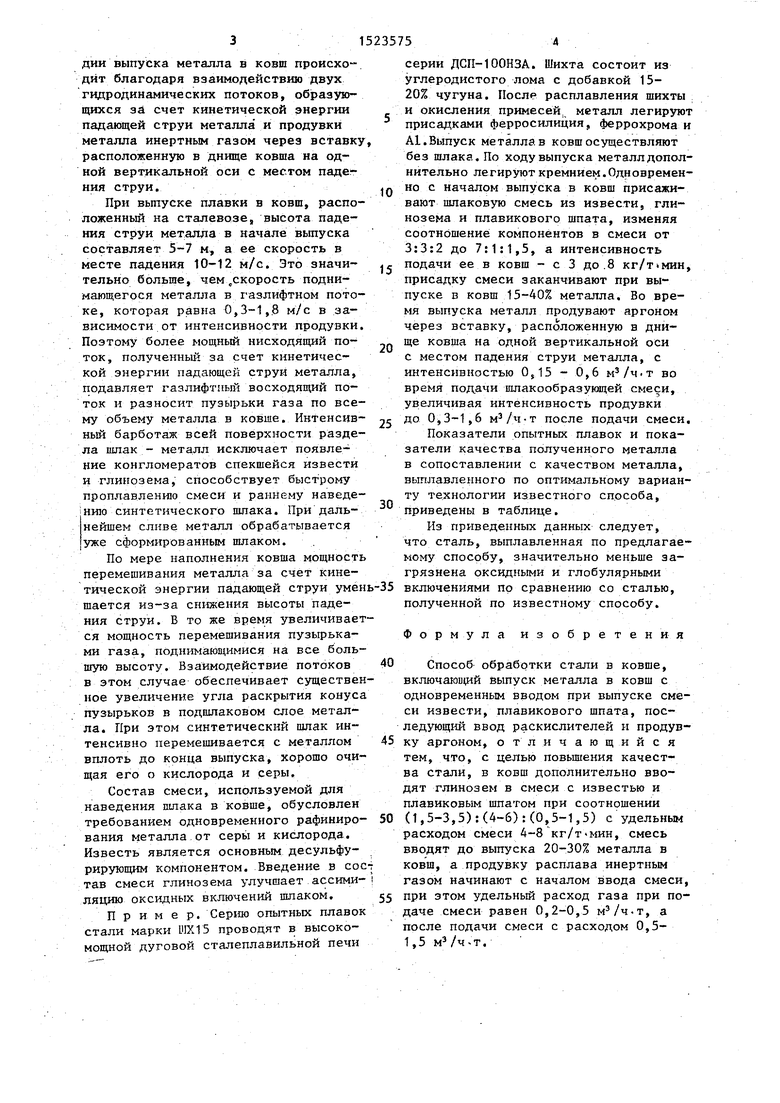

Показатели опытных плавок и показатели качества полученного металла в сопоставлении с качеством металла, выплавленного по оптимальному варианту технологии известного способа, приведены в таблице.

Из приведенных данных следует, что сталь, выплавленная по предлагаемому способу, значительно меньше загрязнена оксидными и глобулярными 5 включениями по сравнению со сталью, полученной по известному способу.

Формула изобретения

Способ обработки стали в ковше, включаюирй выпуск металла в ковш с одновременным вводом при выпуске смеси извести, плавикового шпата, последующий ввод раскислителей и продувку аргоном, о т л и ч а ю щ и и с я тем, что, с целью повышенкя качества стали, в ковш дополнительно вводят глинозем в смеси с известью и плавиковым шпатом при соотношении

0 (1,5-3,5):(4-6):(0,5-1,5) с удельным расходом смеси 4-8 кг/т-мин, смесь вводят до выпуска 20-30% металла в ковш, а продувку расплава инертным газом начинают с началом ввода смеси,

5 при этом удельный расход газа при подаче смеси равен 0,2-0,5 м /ч-т, а после подачи смеси с расходом 0,5- 1,5 .

0

0

45

г о о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| Способ рафинирования стали в ковше | 1985 |

|

SU1312105A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение относится к металлургии, конкретнее к способам обработки стали в ковше. Цель изобретения - повышение качества стали. Достигается это тем, что металл выпускают в ковш без шлака и обрабатывают его наведенным в ковше синтетическим шлаком, причем формирование синтетического шлака осуществляют подачей в ковш шлакообразующей смеси из извести, глинозема и плавикового шпата при соотношении (4-6): (1,5-3,5):(0,5-1,5) с интенсивностью 4-8 кг/т.мин при одновременной продувке металла инертным газом через вставку, расположенную в днище ковша на одной вертикальной оси с местом падения струи металла, при этом подачу шлакообразующей смеси начинают одновременно с началом выпуска и заканчивают после выпуска в ковш 20-30% металла, а интенсивность продувки инертным газом составляет 0,2 - 0,5 см3/ч.т при подаче смеси и 0,5 - 1,5 см3/ч.т после подачи смеси. 1 табл.

m г чо ел -

см - г- г- (Ч)

оо

1Л t со о O «- О О гГО 00 СМ 1Л lA еч - г- т- сч

см

го 1Л о Ю vO

о о

I- см го iri vD

А «h

о о о о Q

in О tn О О -.СМ СМ ГО 4t

о оо

СО - О 00 ON

со

1Л 1Л Ю

А «ч п

см о - - «п

1Л ю ю

А «k

- - со о

к

« г

о «4-1

о о

о

Н г- О D.O

| Явойский В | |||

| И .Металлургия стали, - М.: Металлургия, 1983, с | |||

| СПОСОБ ФОРМИРОВАНИЯ ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 0 |

|

SU313318A1 |

| Ч,„ Авторское свидетельство СССР № 1057554, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-23—Публикация

1987-12-28—Подача