t1312109

ретение относится к металлурв частности, может быть исано при изготовлении анизотмногополюсных постоянных магкпр

з в щ э т т ре т

нитов, имеющих форму тел вращения и намагничиваемых диаметрально.

Цель изобретения - снижение себестоимости постоянных магнитов и получение стабильно высоких магнитных свойств.

Способ осуществляют следующим образом.

Изготавливают отливки монокристаллического сплава ЮНДКЗЗТЗАА видоизмененным методом Бриджмена-Строк- баргера зонной перекристаллизацией пйликристаллического слитка на монокристаллической затравке. Нижнюю и верхнюю части отливки отрезают, шлифуют торцы. Проводят контроль качест ва Структуры. Из отливок изготавливают заготовки магнитов, имеющих форму тел вращения, например цилиндрическую, коническую, цилиндрическо-ко ническую, с центральным отверстием и др. Затем заготовки магнитов подвергают термической обработке.

Возможны лесколько вариантов последующего изготовления постоянных магнитов по предлагаемому способу,

Вариант 1. Заготовки магнитов нагревают до 1250410 0 в электро- - чи и выдерживают в течение 20- 40 мин в зависимости от массы .для; гомогенизирующего отжига. Затем одну заготовку магнита извлекают из электропечи и закрепляют в оправке,выпол- ненной с возможностью вращения вокру оси и фиксации в произвольном положении. Заготовку магнита закрепляют в оправке так, что оси вращения оправки и симметрии заготовки магнита совпадают. Оправку располагают в зазоре намагничивающего устройства.

Для изготовления двухполюсных и четырехполюсных постоянных магнитов применяют намагничивающие устройства в рабочий зазор которых выводят соответственно два и четыре полюсных наконечника. Оправку вращают равномерн с угловой скоростью в пределах 1- .10 рад/с. Включают намагничивающее

2

зазоре

0

15

25

0

50

устройство и в зазоре у полюсных наконечников создают магнитное поле напряженностью не менее 400 А/см.

Определение положения равновесия заготовок магнитов проводят, измеряя величину переменной составляющей вращающего механического момента, например, тензометрическим методом. Для этого между оправкой и ее приводом устанавливают упругий элемент, на котором наклеивают тензорезисторы, ко - торые подключают к тензоусилителю. Положение равновесия фиксируют по переходу сигнала на выходе тензоусили- теля через нуль.

После охлаждения заготовки магнита до 800±10°С в зазор намагничи- . вающего устройства помещают термостат. При этом заготовку магнита размещают в рабочей зо.не термостата с температурой 800110 С. Проводят выдержку длительностью 10-15 мин. Затем термостат извлекают из рабочего зазора намагничивающего устройства. Заготовку магнита извлекают из оправки. Термическая обработка завершается отпуском при 650±10°С длительностью 5 ч и при 560±10 С длительностью 20 ч.

Вариант 2. После определения на- магничивания заготовку магнита при 800t10°C переносят в термостат, установленный в рабочем зазоре намагничивающего устройства. Температура в рабочей зоне термостата 800±10 С. На- 35 пряженность магнитного поля в рабочем зазоре намагничивающего устройства должна быть не менее 200 А/см. Длительность переноса не должна пре- вьшать-2-3 с. После переноса сохраняют направление намагничивания. После выдержки в термостате в течение 10- 15 мин заготовку магнита извлекают из термостата и подвергают отпуску.

Вариант 3. Направление намагничивания определяют перёд гомогенизирующим отжигом, после чего заготовку магнита фиксируют в этом положении. Определение направления намагничивания проводят аналогично варианту 1.

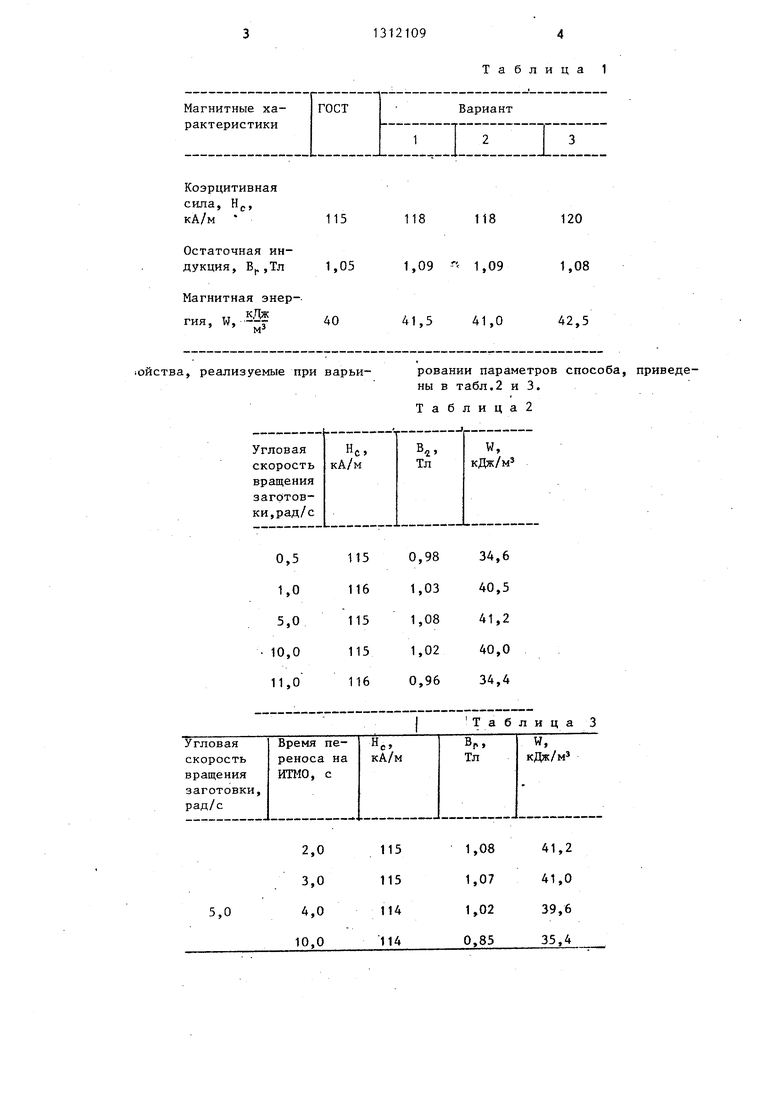

Сравнение свойств, полученных по различным вариантам предлагаемого способа и по ГОСТу показано в табл.1.

30

40

45

Коэрцитивная

сила, Нр,

кА/м

Остаточная индукция, Вр,Тл

Магнитная энер- гия, W, Ь3|

юйства, реализуемые при варьиТаблица 1

118

118

120

1,09 - 1,09

1,08

41,5 41,0

42,5

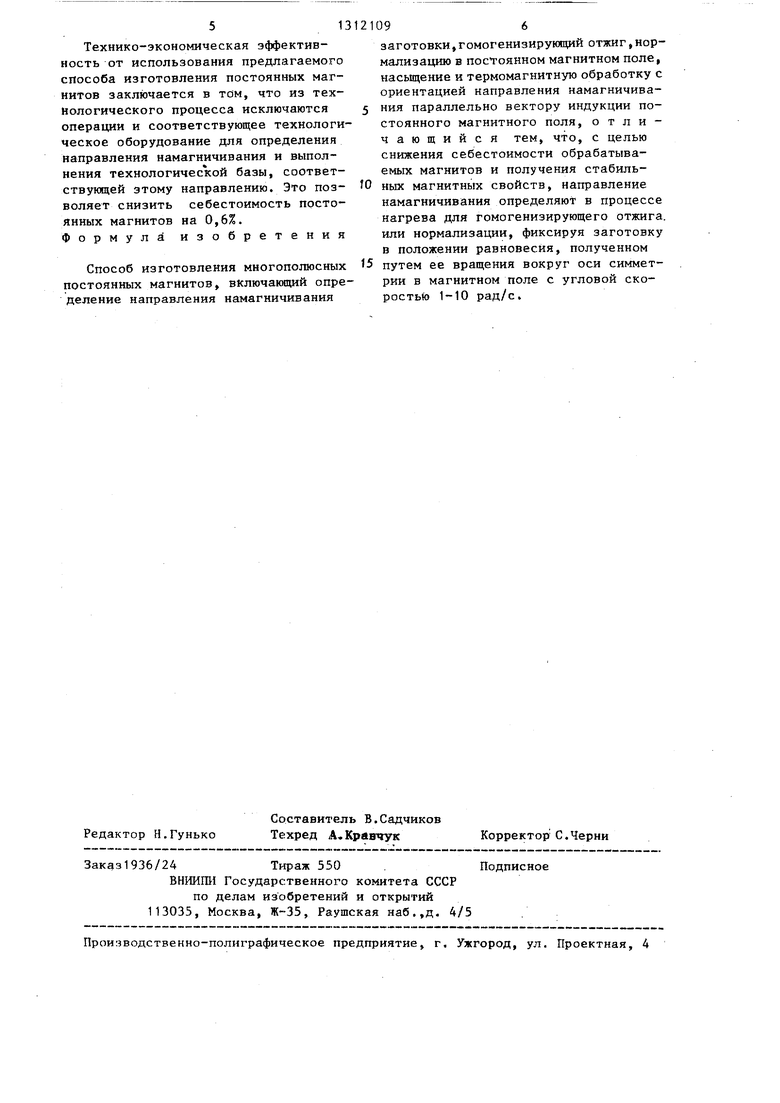

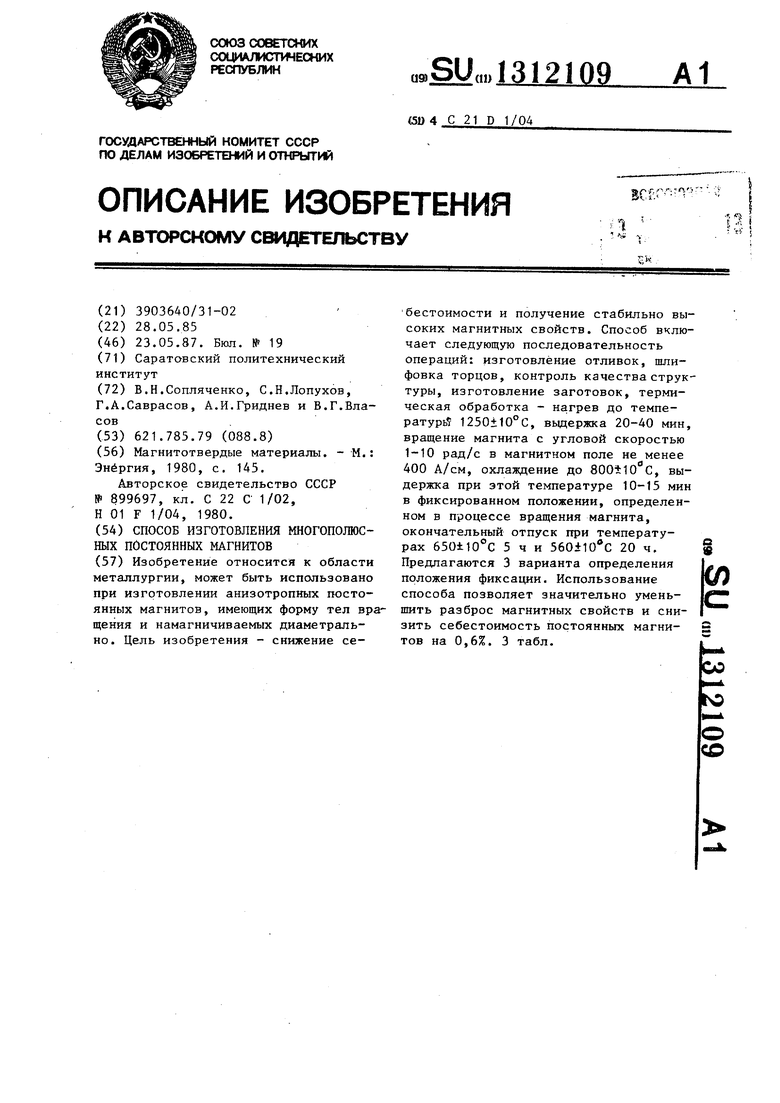

ровании параметров способа, приведены в табл.2 и 3.

Таблица2

Та блица 3

513

Технико-экономическая эффективность от использования предлагаемого способа изготовления постоянных магнитов заключается в том, что из технологического процесса исключаются операции и соответствующее технологическое оборудование для определения направления намагничивания и выполнения технологической базы, соответствующей этому направлению. Это позволяет снизить себестоимость постоянных магнитов на 0,6%. Формула изобретения

Способ изготовления многополюсных постоянных магнитов, включаювшй определение направления намагничивания

96

заготовки,гомогенизирующий отжиг,нормализацию в постоянном магнитном поле, насыщение и термомагнитную обработку с ориентацией направления намагничивания параллельно вектору индукции постоянного магнитного поля, отличающийся тем, что, с целью снижения себестоимости обрабатываемых магнитов и получения стабильных магнитных свойств, направление намагничивания определяют в процессе нагрева для гомогенизирующего отжига, или нормализации, фиксируя заготовку в положении равновесия, полученном

путем ее вращения вокруг оси симметрии в магнитном поле с угловой ско- pocTbfo 1-10 рад/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом | 2016 |

|

RU2639889C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2011 |

|

RU2476620C1 |

| Способ изготовления магнитопровода статора электрической машины | 1985 |

|

SU1277303A1 |

| Способ неразрушающего контроля физико-механических параметров ферромагнитных изделий | 1987 |

|

SU1580237A1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛИЧЕСКОГО ФЕРРОМАГНИТНОГО ОБЪЕКТА ОТ МАГНИТОМЕТРИЧЕСКОГО ОБНАРУЖЕНИЯ | 2017 |

|

RU2647482C1 |

| ОДНОКОМПОНЕНТНЫЙ СЕНСОР ГЕОМАГНИТНЫХ ПОЛЕЙ | 2018 |

|

RU2679461C1 |

| МАГНИТНЫЙ ПОДВЕС ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2779326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2023 |

|

RU2819465C1 |

| СПОСОБ ГРУППОВОГО ИЗГОТОВЛЕНИЯ ГЕРКОНОВ С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2020 |

|

RU2739583C1 |

| Магнитостатическая линза | 1976 |

|

SU693474A1 |

Изобретение относится к области металлургии, может быть использовано при изготовлении анизотропных постоянных магнитов, имеющих форму тел враг щения и намагничиваемых диаметрально. Цель изобретения - снижение себестоимости и получение стабильно высоких магнитных свойств. Способ включает следующую последовательность операций: изготовление отливок, шлифовка торцов, контроль качества структуры, изготовление заготовок, термическая обработка - нагрев до темпе- ратурь 1250+10°С, вьщержка 20-40 мин, вращение магнита с угловой скоростью 1-10 рад/с в магнитном поле не менее 400 А/см, охлаждение до , выдержка при этой температуре 10-15 мин в фиксированном положении, определенном в процессе вращения магнита, окончательный отпуск при температурах 650±10 С 5 ч и 560i10 C 20 ч. Предлагаются 3 варианта определения положения фиксации. Использование способа позволяет значительно уменьшить разброс магнитных свойств и снизить себестоимость постоянных магнитов на 0,6%. 3 табл. W с

| Магнитотвердые материалы | |||

| - М.: Энергия, 1980, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Способ изготовления многополюсных постоянных магнитов | 1980 |

|

SU899697A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-23—Публикация

1985-05-28—Подача