Изобретение относится к производству постоянных магнитов. Магниты бывают: ферритовые магниты, алнико магниты, самариевые магниты, неодимовые магниты.

Все магниты делаются по трем технологиям:

1. Спеченные магниты.

2. Прессованные магнитопласты.

3. Литые магнитопласты.

Прессованные и литые магнитопласты имеют слабую магнитную силу. Самые сильные на сегодня это спеченные неодимовые магниты, делают их следующим образом:

1. Выплавка сплава.

2. Измельчение в порошок с размером частиц в несколько микрон.

3. Прессование в брикет нужных размеров и форм.

4. Спекание брикета.

5. Обработка поверхности.

6. Намагничивание брикета.

Измельчение, прессование, спекание - процессы очень энергоемкие и трудозатратные.

Плюс для прессования нужны пресс-формы, что еще сильнее усложняет процесс и делает его не гибким.

Спеченные магниты все (из любых материалов) имеют один общий большой недостаток - очень хрупкие. Во время работы с ними надо быть предельно осторожными.

Известен способ изготовления спеченных редкоземельных магнитов путем изготовления трубки из немагнитного материала, имеющей любую форму поперечного сечения, заполнения трубки магнитно-порошковым материалом [Патент WO 2021226293 А2, опубл. 11.11.2021], в котором используется металлическая трубка, заполненная порошкообразным магнитным сплавом, имеющая большую длину и малый диаметр (пар.0016-0019, 0089-0090).

Известен способ непрерывного метода производства постоянных магнитов и созданных им постоянных магнитов [Патент US 20190122818 А1, опубл. 25.04.2019 - Д1]. Мелкий порошок создается из комбинации магнитных металлов. Порошок (металлический сплав) помещают в немагнитный контейнер любой желаемой формы, например трубку. Металлический сплав и трубка обжимаются под действием магнитного поля. После завершения обжатия металлический сплав и трубка спекаются, а затем охлаждаются.

Недостатком этих технических решений является использование технологии создания (размол) и спекания магнитного порошка. Эти два процесса делают производство магнитов трудоемким и не гибким.

Так же недостатком «трубчатых» магнитов известных из US 20190122818 А1 и WO 2021226293 А2 является их уязвимость перед механическими повреждениями, что ограничивает их область применения. При нарушении целостности наружной трубки, внутренний спеченный магнитный порошок подвергнется разрушению.

Так же все «трубчатые» магниты имеют один неразрешимый недостаток - наличие в своей конструкции трубки из немагнитного материала. Немагнитный материал трубки призван держать форму магнитному порошку, но сам магнитными свойствами не обладает. Тем самым увеличивает объем и массу магнита, а магнитной силы изделию не добавляет.

Известен способ изготовления постоянных спеченных магнитов на основе сплавов кобальта с редкоземельными металлами [Авт. св-во SU №1057991, МПК H01F 1/08, B22F 3/16, опубл. 30.11.1983], включающий выплавку сплава, дробление слитков, размол, ориентирование частиц порошка, прессование, спекание и охлаждение до комнатной температуры, отличающийся тем, что, с целью повышения производительности процесса, спекание проводят при температурах, превышающих температуру плавления фазы R-Co, на 2-12°С, а охлаждение от температуры спекания до комнатной температуры проводят со скоростью 100-600 град/мин.

Известен способ изготовления спеченных редкоземельных магнитов мелких и средних типоразмеров [Патент RU №2746517, МПК B22F 3/24, H01F 1/08, H01F 1/053, опубл. 14. 04.2021], включающий изготовление крупногабаритной заготовки путем прессования порошка в ориентирующем магнитном поле с минимально необходимым удельным усилием прессования, направленным перпендикулярно полю, помещение заготовки в вакуумированную полимерную оболочку, холодное изостатическое прессование, освобождение заготовки от полимерной оболочки, спекание и термическую обработку, отличающийся тем, что освобожденные от полимерной оболочки заготовки подвергают резке лезвийным инструментом на заданный типоразмер до процессов спекания и термической обработки, при этом освобождение заготовок от полимерной оболочки и резку проводят в атмосфере инертного газа.

Недостатками данных способов является высокая техническая сложность производства таких магнитов и хрупкость самих магнитов из спеченного магнитного порошка.

Задачей является изготовление многожильного магнита любых форм и размеров из неодимового сплава с высокой стойкостью к механическим внешним воздействующим факторам при эксплуатации. В отличие от «трубчатых» магнитов известных из US 20190122818 А1 и WO 2021226293 А2 предложен способ отказаться от таких трудоемких и ненужных процессов как: 1. Размол магнитного сплава, 2. Спекание магнитного порошка. И применить технологию волочения цельной жилы из магнитного сплава, с последующим формированием из этой жилы тела магнита необходимой формы.

По сравнению с «трубчатым» магнитом, многожильный магнит обладает большей прочностью так как состоит из цельных жил магнитного сплава, а не из спеченного магнитного порошка. И многожильный магнит обладает при тех же объемах большей магнитной силой, так как в своей конструкции не имеет трубки из немагнитного материала.

Технический результат заключается в повышении надежности и удобства эксплуатации путем повышения прочности конструкции магнита.

Магнитная индукция - векторная физическая величина, являющаяся силовой характеристикой магнитного поля. Величина магнитной индукции в системе единиц СИ измеряется в теслах (русское обозначение: Тл; международное: Т), в системе СГС - в гауссах (русское обозначение: Гс; международное: G).

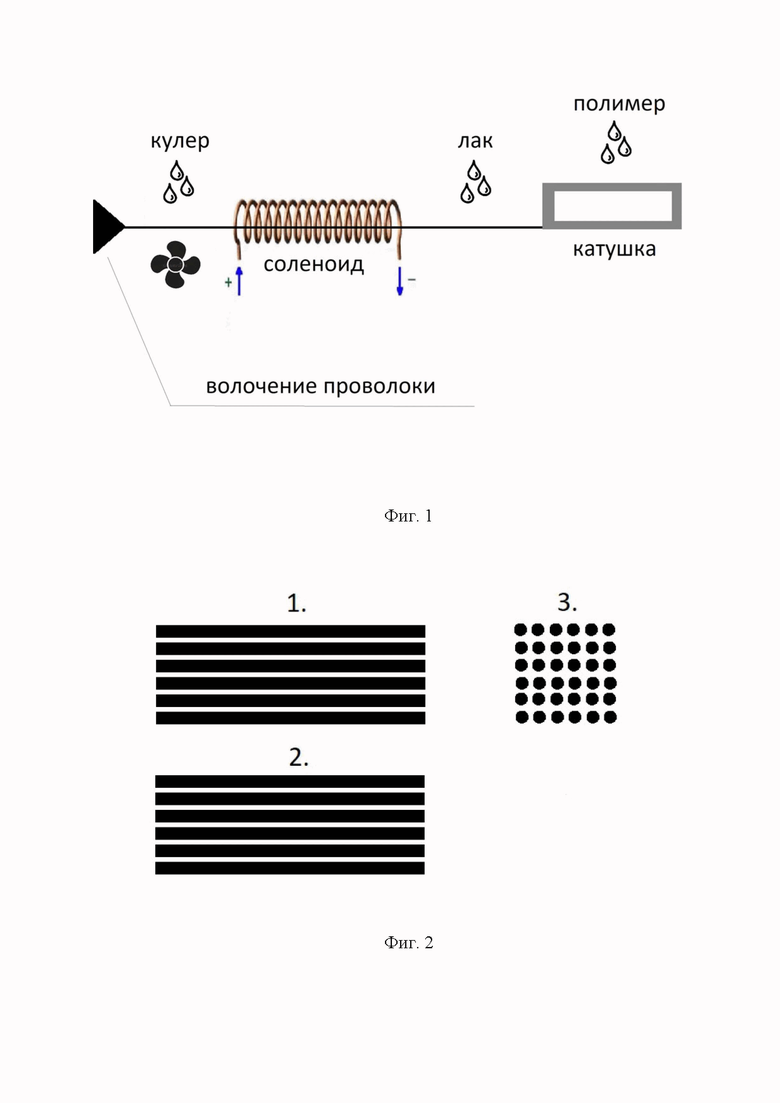

Технический результат достигается за счет того, что способ изготовления многожильного постоянного магнита заключается в том, что сначала осуществляют выплавку сплава, далее волочение цельной проволоки из цельного литого сплава с охлаждением проволоки, намагничивание через соленоид (первичное), покрытие раствором органических полимеров (лаком), осуществляют намотку проволоки в катушки, затем осуществляют нарезку магнитов с последующим нанесением защитного покрытия (никель, цинк, олово) на места образованных срезов и намагничивание магнита (основное).

Первичное намагничивание выстраивает в проволоке магнитные домены в нужную сторону (задает направление, вектор намагничивания), основное намагничивание производится по максимуму, до предельных величин.

В заявленном способе исключены такие технические процессы как дробление слитков, размол, прессование и спекание магнитного порошка. Все эти процессы заменены на волочение цельной проволоки из цельного литого магнитного сплава. Под проволокой следует понимать - волоченый металл, сутуга, тяголь, металлическая нитка, струна, изделие (продукт), которое получают проволакиванием какого-либо тягучего, в холодном состоянии, металла через ряд постепенно уменьшающихся отверстий волочильной доски, металлическая нить, шнур. При этом, проволока из магнитного сплава использующаяся в многожильном постоянном магните в сечении имеет круглый вид и не имеет внутренних отверстий - цельная круглая проволока без полостей.

На Фиг. 1 представлена схема изготовления многожильного постоянного магнита.

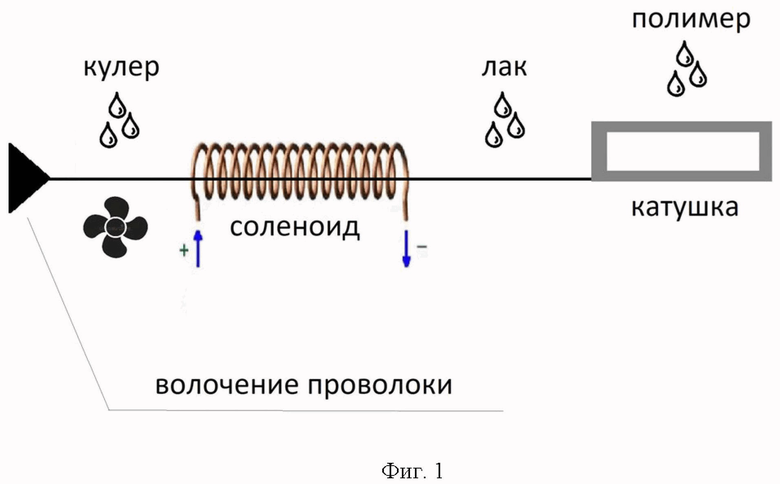

На Фиг. 2 представлен готовый многожильный аксиальный магнит в форме призмы (параллелепипед), состоящий из множества цельных проволок из магнитного сплава одинаковой длины и одинакового диаметра, уложенных плотно друг к другу и скрепленных между собой полимерным составом.

Рассмотрим пример осуществления способа изготовления многожильного постоянного магнита (магнитного литцендрата).

Процесс изготовления начинается с выплавки сплава. Сначала смешивают все компоненты.

При изготовлении ферритовых магнитов смешивают компоненты в следующем соотношении: Fe2O3 (оксид железа) 85,6%, SrCo3 (карбонат стронция) 13,4%, A12O3Sio22H2O (накрит) 0,5%, СаСо3 (карбонат кальция) 0,5%.

При изготовлении магнитов альнико (AINiCo) смешивают компоненты в следующем соотношении: Fe (железо) 35%, А1 (алюминий) 7%, Ni (никель) 15%, Со (кобальт) 34%, Си (медь) 4%, Ti (титан) 5%.

При изготовлении самариевых магнитов (SmCo) смешивают компоненты в следующем соотношении: Sm (самарий) 16,83%, Со (кобальт) 62,64%, Pr (празеодим) 20,53%.

При изготовлении неодимовых магнитов (NdFeB) смешивают компоненты в следующем соотношении: Nd (неодим) 15,7%, Fe (железо) 58%, Pr (празеодим) 17,3%, В (бор) 1,1%, Со (кобальт) 3,8%, Dy (диспрозий) 3%, А1 (алюминий) 0,5%, Nb (ниобий) 0,5, Си (медь) 0,1%.

Далее из полученного сплава выливают металлические заготовки для последующего волочения.

После выплавки сплава (металла), осуществляют волочение полученных металлических заготовок цельной проволоки путем обработки металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягивают через круглое или фасонное отверстие, сечение которого меньше сечения заготовки. В результате площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Процесс производится на волочильных станках, основными частями которых являются волоки и устройства для протяжки заготовки.

В процессе волочения, проволока охлаждается (может использоваться как принудительное, так и естественное охлаждение в зависимости от конструктивных особенностей волочильных станков) до нужных температур (до комнатной температуры), намагничивается проходя через соленоид, после этого ее покрывают раствором органических полимеров (лаком).

За счет использования цельного литого сплава, а не перемолотого магнитного порошка, волочения цельной проволоки из цельного литого сплава обеспечивается повышение надежности и удобства эксплуатации путем повышения прочности конструкции магнита.

Затем осуществляют намотку проволоки на катушку, при этом между каждым слоем наносится полимер.

В качестве связующего полимера могут применяться эпоксидные, фенольные и полиэфирные смолы, термопласты (на основе полиамида, поливинилхлорида, полистирола), эластомеры (винил, нитриловая резина, каучук).

За счет того, что катушки выполняются на ЗД принтере и у них низкая себестоимость, обеспечивается увеличение гибкости производства, то есть возможно изготавливать катушки любой формы и в любых объемах.

Намотанную в катушку проволоку разрезают по нужным размерам длины (нужная ширина - ширина катушки, нужная высота - толщина намотки катушки). На места разрезов наносят защитное покрытие (например, цинк, олово, медь-никель). Процесс аналогичен нанесению покрытия на неодимовые магниты.

Для определения размера длины определяют следующие размеры катушки, где:

h 1 - длина катушки для намотки,

h 2 - высота катушки для намотки,

h 3 - ширина катушки для намотки,

h 4 - толщина намотки многожильного постоянного магнита.

Например, если заложить h 1 - 80 мм, h 2 - 50 мм, а h 3 и h 4 - по 10 мм, то намотанную катушку можно будет разрезать на шесть многожильных магнитов с параметрами: длина 30 мм, высота 10 мм, глубина 10 мм. Естественно при увеличении h 1 и h 2, будет уменьшаться количество отходов при обрезке.

Если производят магнит в форме призмы (параллелепипед), то при разрезке катушки у такого магнита четыре стороны уже будут защищены полимером (которым покрывают во время намотки проволоки), а две стороны (места срезов) будут не защищены от внешнего воздействия. Поэтому на эти две незащищенные стороны наносится защитные покрытие (например, цинк, олово, медь-никель). Защитные покрытия наносятся для предотвращения коррозии и защиты от других неблагоприятных условий внешней среды магниты (а особенно магниты Nd-Fe-B).

Это покрытия никель-никель и никель-медь-никель (10-20 микрон), цинк (8-20 микрон), никель-медь-золото (10-20 микрон). Для особо агрессивного окружения рекомендуется использовать комбинацию различных видов защитных покрытий.

К примеру, никелирование - обработка поверхности изделий путем нанесения на них никелевого покрытия. Никелирование защищает изделия от коррозии в атмосфере, растворах щелочей и солей, а также слабых органических кислот. Наиболее распространены электролитическое (гальваническое) и химическое никелирование.

К примеру, цинкование (оцинковка) - покрытие металла слоем цинка для защиты от коррозии. Защитное покрытие препятствует проникновению кислорода вглубь металла и таким образом останавливает дальнейшее окисление металла.

Затем приступают к намагничиванию магнита путем воздействия внешнего магнитного поля, за счет чего возрастает намагниченность магнитного материала.

Чтобы достичь максимальной выходной энергии магнита, он должен быть насыщенным, то есть намагничен полностью. Для определения полной намагниченности магнита используется понятие намагниченности технического насыщения, это намагниченность магнитного материала, подвергнутого воздействию такого внешнего магнитного поля, при увеличении напряженности которого намагниченность не может быть существенно повышена. Напряженность магнитного поля, необходимая для насыщения магнита зависит от коэрцитивной силы магнитного материала и в меньшей степени от характеристики компонентов, к которым он может быть прикреплен во время намагничивания. Общее правило состоит в том, что для насыщения магнита необходимо применять поле в 2-2,5 раза больше коэрцитивной силы постоянного магнита.

За счет отсутствия в многожильном магните спеченного магнитного порошка, он является более прочным, исключается возможность сломаться или расколоться от удара или давления. В отличие от спеченных магнитов, многожильные магниты состоят из множества плотно уложенных цельных проволок из магнитного сплава. Что обеспечивает многожильному магниту упругую жесткость, стойкость к деформации, прочность. Вмятины (по площади) или царапины (линейные), вызванные механическим путем либо прессованием, либо истиранием уменьшат на какой-то процент магнитную силу многожильного магнита, но не разрушат его. В спеченных магнитах вмятины и царапины приводят к их разрушению. По прочности многожильные магниты сравнимы с трубчатыми магнитами (как, например, в источниках US 20190122818 А1 и WO 2021226293 А2), но в многожильных магнитах не применяются трубки из немагнитных металлов и поэтому многожильные магниты идентичные по форме и объему как и трубчатые магниты будут обладать большей магнитной силой. Многожильные магниты соединили в себе лучшие качества спеченных и трубчатых магнитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| Спеченный сплав на основе железа для постоянных магнитов и способ его получения | 1985 |

|

SU1360464A1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| МАГНИТНЫЙ ПОДВЕС ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2779326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2018 |

|

RU2685708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| Способ изготовления спеченных постоянных магнитов с отверстиями из сплава кобальта с редкоземельными элементами | 1981 |

|

SU984674A1 |

| ПОЛЯРИЗОВАННЫЙ ГЕРКОН И ПОЛЯРИЗОВАННОЕ КОММУТАЦИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2474000C1 |

Изобретение относится к способу изготовления постоянного магнита. Осуществляют выплавку сплава, волочение цельной проволоки из заготовки из цельного литого сплава с ее охлаждением, намагничивание проволоки через соленоид. Осуществляют покрытие проволоки раствором органических полимеров, намотку проволоки в катушки, нарезку магнитов с последующим нанесением защитного покрытия на места образованных срезов и намагничивание магнита. В результате повышается прочность конструкции магнита. 2 ил.

Способ изготовления постоянного магнита, отличающийся тем, что последовательно осуществляют выплавку сплава, волочение цельной проволоки из заготовки из цельного литого сплава с ее охлаждением, намагничивание проволоки через соленоид, покрытие ее раствором органических полимеров, намотку проволоки в катушки, нарезку магнитов с последующим нанесением защитного покрытия на места образованных срезов и намагничивание магнита.

| WO 2021226293 A2, 11.11.2021 | |||

| US 2019122818 A1, 25.04.2019 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1990 |

|

RU1769625C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

Авторы

Даты

2024-05-21—Публикация

2023-11-15—Подача