113

Изобретение относится jc оборудованию для гальванотехники и может быть использовано для управления автооператорами автоматических линий обработки деталей в жидкостях, в частности в химических растворах.

Целью изобретения является повышение надежности протекания технологического процесса.

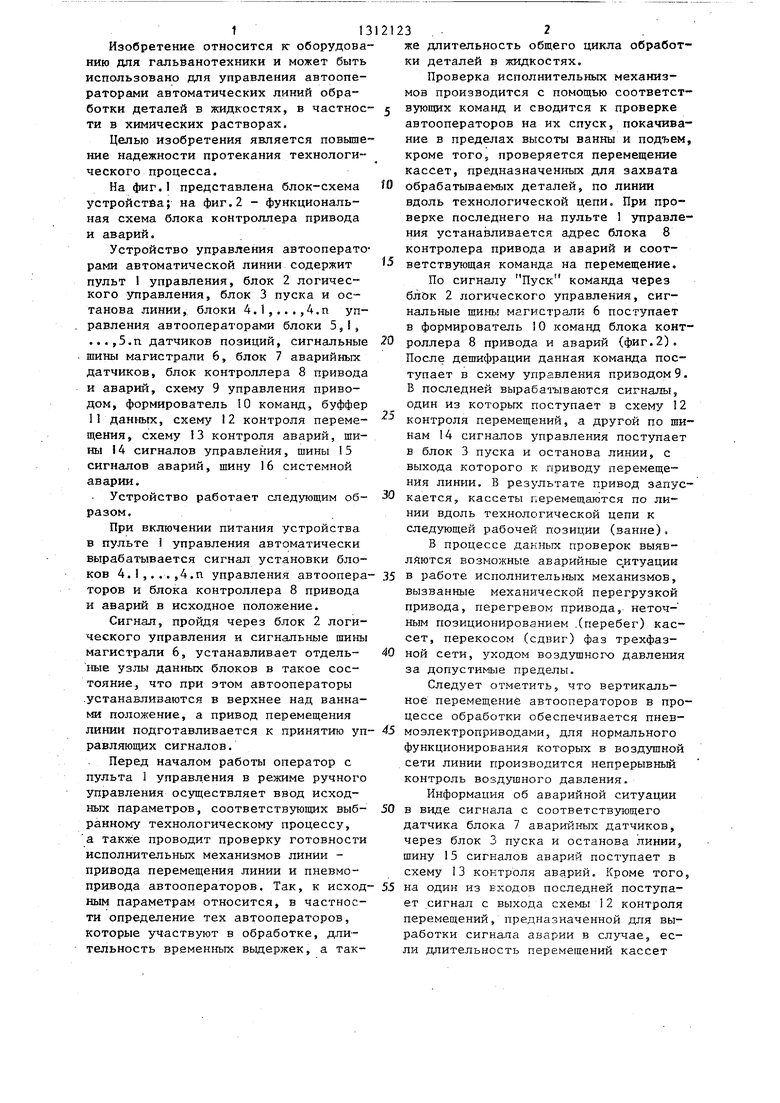

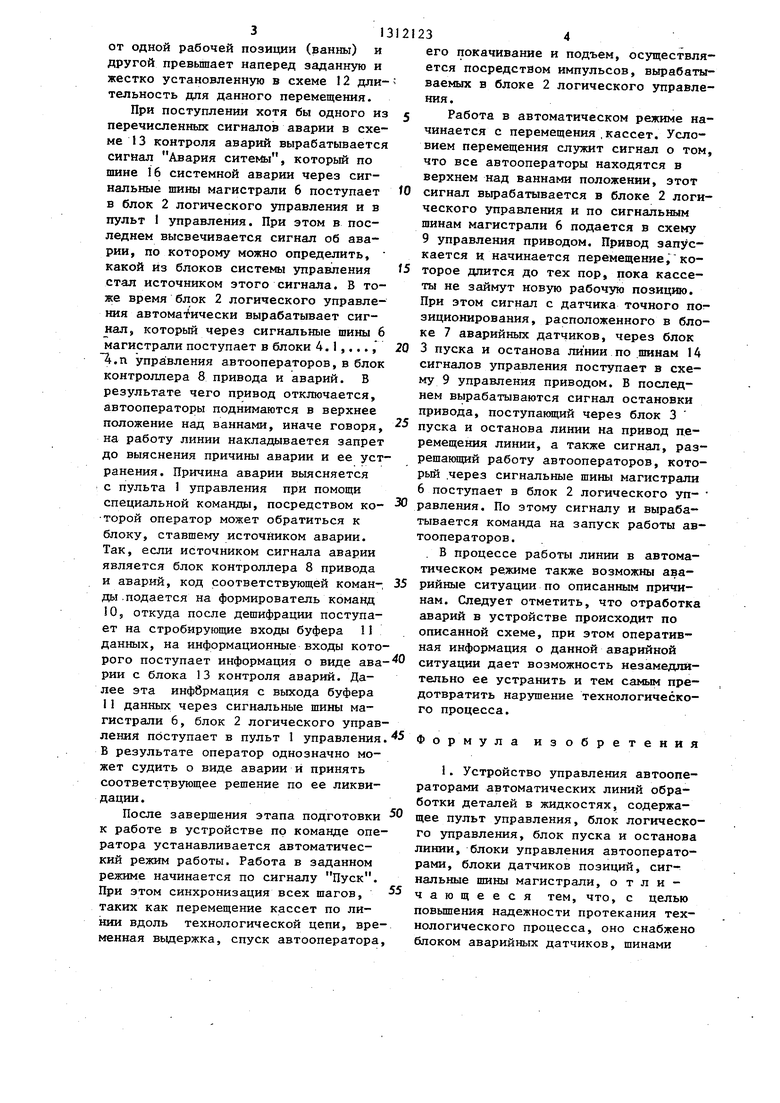

На фиг,1 представлена блок-схема устройства; на фиг.2 - функциональная схема блока контрохшера привода и аварий.

Устройство управления автооперато рами автоматической линии содержит пульт 1 управления, блок 2 логического управления, блок 3 пуска и останова линии, блоки 4.1,...,4.п управления автооператорами блоки 5,1, ...,5.п датчиков позиций, сигнальные шины магистрали 6, блок 7 аварийных датчиков, блок контроллера 8 привода и аварий, схему 9 управления приводом, формирователь 10 команд, буффер П данных, схему 12 контроля перемещения, схему 13 контроля аварий, шины I4 сигналов управления, шины 5 сигналов аварий, шину 16 системной аварии.

Устройство работает следующим образом.

При включении питания устройства в пульте i управления автоматически вырабатывается сигнал установки блоков 4.1,...,4.п управления автооператоров и блока контроллера 8 привода и аварий в исходное положение.

Сигнал, пройдя через блок 2 логического управления и сигнальные шины магистрали 6, устанавливает отдель- ные узлы данных блоков в такое состояние, что при этом автооператоры .устанавливаются в верхнее над ваннами положение, а привод перемещения линии подготавливается к принятию управляющих сигналов.

Перед началом работы оператор с пульта 1 управления в режиме ручного управления осуществляет ввод исходных параметров, соответствуюш;их выбранному технологическому процессу, а также проводит проверку готовности исполнительных механизмов линии - привода перемещения линии и пневмопривода автооператоров. Так, к исходным параметрам относится, в частности определение тех автооператоров, которые участвуют в обработке, длительность временных вьщержек, а так

3 . .2

же длительность обш;его цикла обработки деталей в жидкостях.

Проверка исполнительных механизмов производится с помощью соответствующих команд и сводится к проверке автооператоров на их спуск, покачивание в пределах высоты ванны и подъем, кроме того, проверяется перемещение кассет, предназначенных для захвата обрабатывае№ 1Х деталей, по линии вдоль технологической цепи. При проверке последнего на пульте 1 управления устанавливается адрес блока 8 контролера привода и аварий и соответствующая команда на перемещение, По сигналу Пуск команда через блик 2 логического управления, сигнальные шины магистрали 6 поступает в формирователь О команд блока контроллера 8 привода и аварки (фиг.2). После дешифрации данная команда поступает в схему управления приводом 9. В последней выраба1 ываются сигналы, один из которых поступает в схему I2 контроля перемещений, а другой по шинам 14 сигн;алов управления поступает в блок 3 пуска и останова линии, с выхода которого к приводу перемещения линии. В результате привод запускается, кассеты перемещаются по линии вдоль технологической цепи к следующей рабочей позиции (ванне),

В процессе данных проверок выявляются возможные аварийные ситуации

в работе исполнительных механизмов, вызванные механической перегрузкой привода, перегревом привода, неточ- ным позиционированием .(перебег) кассет, перекосом (сдвиг) фаз трехфазной сети, уходом воздушного давления за допустимые пределы.

Следует отметить, что вертикальное перемещение автооператоров в процессе обработки обеспечивается пнев- моэлектроприводами, для нормального функционирования которых в воздушной сети линии производится непрерывный контроль воздушного давления.

Информация об аварийной ситуации

в виде сигнала с соответствующего датчика блока 7 аварийных датчиков, через блок 3 пуска и останова линии, шину 15 сигналов аварий поступает в схему 13 контроля аварий. Кроме того,

на один из входов последней поступает сигнал с выхода схемы 12 контроля перемещений, предназначенной для выработки сигнала аварии в случае, если длительность перемещений кассет

313

от одной рабочей позиции (ванны) и другой превьшает наперед заданную и жестко установленную в схеме 12 длительность для данного перемещения.

При поступлении хотя бы одного из перечисленных сигналов аварии в схеме 1 3 контроля аварий вырабатывается сигнал Авария ситемы, который по шине 16 системной аварии через сигнальные шины магистрали 6 поступает в блок 2 логического управления и в пульт 1 управления. При этом в последнем высвечивается сигнал об аварии, по которому можно определить, какой из блоков системы управления стал источником этого сигнала. В тоже время блок 2 логического управления автома /ически вырабатывает сигнал, который через сигнальные шины 6 магистрали поступает в блоки 4.1,..., 4.п управления автооператоров,в блок контроллера 8 привода и аварий. В результате чего привод отключается, автооператоры поднимаются в верхнее положение над ваннами, иначе говоря, на работу линии накладывается запрет до выяснения причины аварии и ее устранения. Причина аварии выясняется с пульта 1 управления при помощи специальной команды, посредством ко- торой оператор может обратиться к блоку, ставшему источником аварии. Так, если источником сигнала аварии является блок контроллера 8 привода и аварий, код соответствующей коман-, ды .подается на формирователь команд 10, откуда после дешифрации поступает на стробирующие входы буфера 11 данных, на информационные входы которого поступает информация о виде ава рии с блока 13 контроля аварий. Далее эта инфбрмация с выхода буфера I1 данных через сигнальные шины магистрали 6, блок 2 логического управления поступает в пульт 1 управления Б результате оператор однозначно может судить о виде аварии и принять соответствующее решение по ее ликвидации.

После завершения этапа подготовки к работе в устройстве по команде оператора устанавливается автоматический режим работы. Работа в заданном режиме начинается по сигналу Пуск. При этом синхронизация всех шагов, таких как перемещение кассет по ли- mat вдоль технологической цепи, временная выдержка, спуск автооператора

234

его покачивание и подъем, осуществляется посредством импульсов, вырабатываемых в блоке 2 логического управления.

Работа в автоматическом режиме начинается с перемещения.кассет. Условием перемещения служит сигнал о том что все автооператоры находятся в верхнем над ваннами положении, этот сигнал вьфабатывается в блоке 2 логического управления и по сигнальным шинам магистрали 6 подается в схему 9 управления приводом. Привод запускается и начинается перемещение, которое длится до тех пор, пока кассеты не займут новую рабочую позицию. При этом сигнал с датчика точного по зиционирования, расположенного в блоке 7 аварийных датчиков, через блок 3 пуска и останова линии по шинам 14 сигналов управления поступает в схему 9 управления приводом. Б последнем вырабатываются сигнал остановки привода, поступакиций через блок 3 пуска и останова линии на привод перемещения линии, а также сигнал, разрешающий работу автооператоров, который .через сигнальные шины магистрали 6 поступает в блок 2 логического уп- равления. По этому сигналу и вырабатывается команда на запуск работы автооператоров.

Б процессе работы линии в автоматическом режиме также возможны аварийные ситуации по описанным причинам. Следует отметить, что отработка аварий в устройстве происходит по описанной схеме, при этом оперативная информация о данной аварийной ситуации дает возможность незамедлительно ее устранить и тем самым предотвратить нарушение технологического процесса.

Формула изобретения

1. Устройство управления автооператорами автоматических линий обработки деталей в жидкостях, содержащее пульт управления, блок логического управления, блок пуска и останова линии, блоки управления автооператорами, блоки датчиков позиций, сигнальные шины магистрали, отличающееся тем, что, с целью повышения надежности протекания технологического процесса, оно снабжено блоком аварийных датчиков, шинами

513

сигналов управления, шинами сигналов аварий, шиной системной аварии и блоком контроллера привода и аварий, причем последний посредством шины системной аварии связан с сигнальны- №1 шинами магистрали, а посредством шин сигналов управления и аварий - с блоком пуска и останова линии, вход которого соединен с выходом блока аварий1я гх датчиков.

2. Устройство по п.1, о т л и чающееся тем, что блок контроллера привода и аварий содержит схему управления приводом, формирователь команд, буфер данных, схему контроля перемещений и схему контроля аварий, причем первые два входа схемы контроля аварий связаны с первым выходом формирователя команд и

236

выходом схемы контроля перемещений, вход которой связан со схемой управления привода, которая посредством шин сигналов управ-ления соединена с

блоком пуска и останова линии, выход которого связан через шины сигналов аварий с входом скема контроля аварий, причем один из выходов последней посредством шины системной аварии связан с сигнапьньми шинами магистрали, а другой выход еоеда нен с входом буфера данрых, кроме того, второй выход формирователя команд связан с входом буфера даншлх, а другой выход формирователя команд соединен с входом схемы утгравления привода, причем выход формирователя команд и выход буфера дак1О х ссязагал с сиг;нальными шинами магистралн.

Фиг. 2

Редактор Н Гунько

Составитель С.Пономарев Техред М.Ходанич.

1937/25

Тираж 6 3Подписное

ВНИИПИ Государственного коьэдтета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,

Корректор И.Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1985 |

|

SU1285070A1 |

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1985 |

|

SU1247436A1 |

| Устройство управления автооператорами автоматических линий гальванопокрытий | 1988 |

|

SU1595952A1 |

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1984 |

|

SU1229238A1 |

| Устройство для контроля телефонных линий | 1990 |

|

SU1793557A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

| Программное временное устройство | 1987 |

|

SU1418654A1 |

| АВТОМАТИЗИРОВАННАЯ РЕЗЕРВИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ЗАПРАВКОЙ КРИОГЕННОГО РАЗГОННОГО БЛОКА | 1995 |

|

RU2084011C1 |

| Устройство для управления автоматическими линиями обработки деталей | 1988 |

|

SU1521792A1 |

| СИСТЕМА И СПОСОБ ДЛЯ АВТОМАТИЧЕСКОГО ОПОВЕЩЕНИЯ РАБОТАЮЩИХ НА ЖЕЛЕЗНОДОРОЖНЫХ ПУТЯХ | 2021 |

|

RU2773550C1 |

Изобретение относится к оборудованию для гальванотехники и может быть использовано для управления автооператорами автоматических линий обработки деталей в жидкостях. Цель изобретения - повышение надежности .протекания технологического процесса. Устройство содержит пульт управления К /кремащВ МиЯ АиМ1Ш. 1, который связан с блоком логическо™ го управления 2, блок пуска и останова линии 3, блоки управления автооператорами 4,14,п, блоки датчиков позиции 5,1,,,,,5,п, сигнальные шины магистрали 6, блок аварийных датчиков 7, шины сигналов управления 14, шины сигналов аварии 15, шину системной аварии 16, блок контролера привода и аварий, причем последшй посредством шины системной аварии 16 связан с сигнальными шинами магистрали 6, а посредством шин сигналов управления 14 и аварии 15 - с блоком пуска управления и останова линии 3, вход которого соединен с выходом блока аварийных датчиков 7. Повьш1ение надежности протекания технологического процесса достигается введением в данное устройство блока аварийных датчиков, двунаправленных шин и блока контроллера привода и аварий, 1 з,п, ф-лы, 2 ил. Л К пне6мопри$одам абггюоперапн вё Ф

| Авторское свидетельство СССР № 916614, кл, С 25 D 21/12, 1982 | |||

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1984 |

|

SU1229238A1 |

Авторы

Даты

1987-05-23—Публикация

1985-10-10—Подача