1

Изобретение относится к оборудованию гальванотехники и может быть применено для управления автооператорами гальванических линий обработки деталей в жидкостях, в частности в химических растворах.

Цель изобретения - повьшение надежности протекания технологического процесса, качества и интенсификации обработки деталей и расширение функциональных возможностей линии.

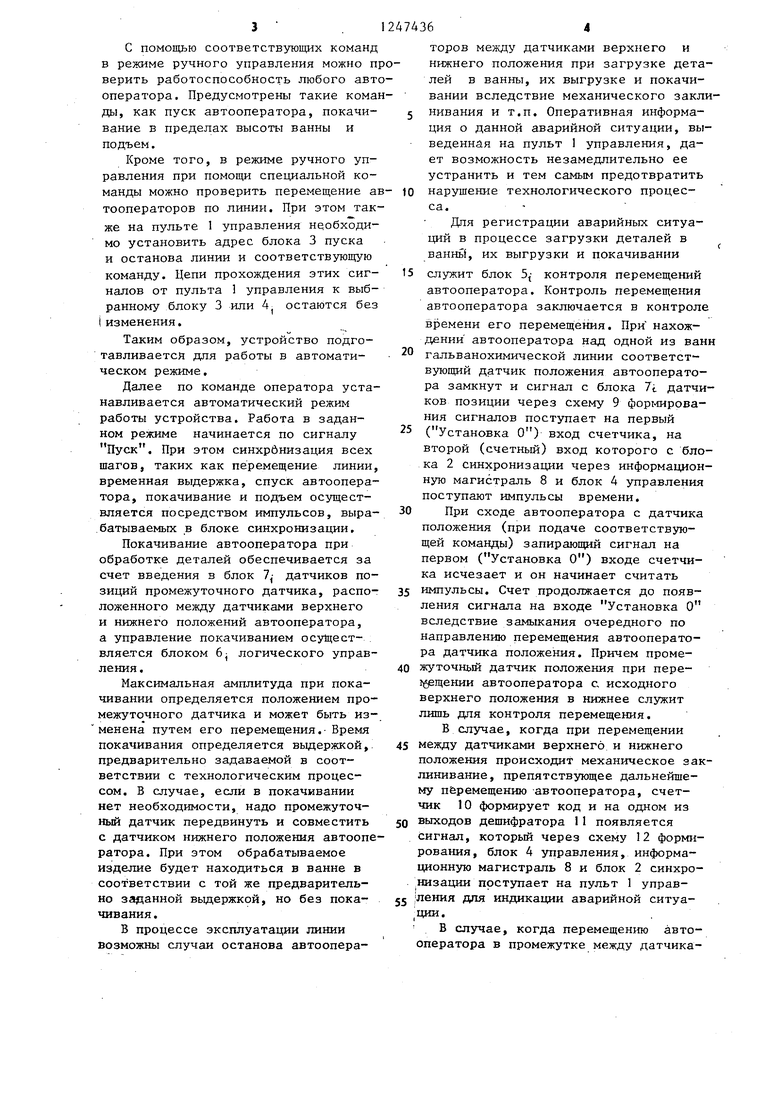

На фиг. 1 представлена блок-схема предложенного устройства; на фиг. 2 - функциональная схема блока контроля перемещений автооператьра. Устройство управления, автооператором автоматической линии содержит пульт 1 управления, блок 2 синхронизации работы автооператоров, блок 3 пуска и останова линии, по числу ванн на линии блоки 4 ,....4,. управления автооператорами, блоки 5 ,...,5 контроля перемещений автооператоров при загрузке изделий в ванны, их выгрузке и покачивании, логические блоки 6,,...6 управления покачиванием автооператоров, блоки 7 ,. .., 7 датчиков позиций, информационную магистраль 8,

Блок 5 контроля перемещений автооператора содержит последовательно соединенные схему 9 формирования сигналов с датчиков положения автооператора, счетчик 10, дешифратор 11, схему 12 формирования сигнала об аварии, причем выход схемы 9 формирования сигналов с датчиков положения соединен с первым входом счетчика 11, второй вход которого соединен с одним из выходов блока 4 управления, а один из входов блока Д управления соединен с выходом схемы 12 формирования сигнала об аварии.

Пульт 1 управления обеспечивает задание режимов работы устройства, запуск в работу, ручное управление отдельными автооператорами, а. также световую индикацию аварийной ситуации на линии.

Блок 2 синхронизации служит для формирования команд синхронного управления автооператорами.

Блок 3 пуска и останова линии служит для управления исполнитель- механизмами передвижения линии. Блок 4 управления автооператором служит для управления исполнительными механизмами автооператора.

12474362

Каждый блок 7 ,.. ,, 7 датчиков позиций состоит из трех датчиков, два из которых служат для останова обрабатываемых деталей в верхнем и

5 нижнем положениях, а третий, расположенный в промежутке между двумя первьми, служит для обеспечения покачивания обрабатываемых деталей в ванне.

Информационная магистраль 8 содержит сигнгипьные шины и шины питания. Сигнальные шины магистрали предназначены ДД1Я обмена данными между блоком 2 синхронизации и .функциональ - ными блоками 3, 4 ,. ,., 4 , а также для передачи синхронизирующих импульсов , .

Устройство работает следующим образом.

2 При включении питания устройства в пульте 1 управления автоматически вырабатывается сигнал установки автооператоров в исходное положение, который через блок 2 синхронизации, сигнальные шины магистрали 8, блоки 4 J,.,., 4| управления, блоки 7 ,.. ., 7 датчиков позиций поступает на исполнительные механизмы автооператоров и устанавливает автооператоры в верх30 нее над ваннами положение.

Перед началом работы оператор с пульта 1 управления в режиме ручного управления осуществляет ввод исходных параметров, соответствующих

35 выбранному технологическому процессу.

К этим параметрам относятся, в частности, определение тех автооператоров, которые будут участвовать в обработке, а также задание соответст40 зующих временных выдержек. Так, при задании последнего на пульте управления устанавливается адрес блока управления (номер ванны), команда и временная выдержка, которые по сигналу

45 Пуск через блок 2 синхронизации, информационную магистраль 8 поступают в адресуемый блок 4 управления.

С целью проверки правильности за- 5Q несения временной вьщержки в заданный блок управления на пульте 1 управления аналогичным образом устанавливается адрес блока, соответствующая команда и при нажатии кнопки ,, Пуск информации о временной выдержке с выбранного блока 4- управления через информационную магистраль В, блок 2 синхронизации поступает в пульт 1 управления,

С помощью соответствующих команд в режиме ручного управления можно пверить работоспособность любого автоператора. Предусмотрены такие комады, как пуск автооператора, покачивание в пределах высоты ванны и подъем.

Кроме того, в режиме ручного управления при помощи специальной команды можно проверить перемещение атооператоров по линии. При этом также на пульте 1 управления необходимо установить адрес блока 3 пуска и останова линии и соответствующую команду. Цепи прохождения этих сигналов от пульта 1 управления к выбранному блоку 3 или 4 остаются баз i изменения.

Таким образом, устройство подготавливается для работы в автоматическом режиме.

Далее по команде оператора устанавливается автоматический режим работы устройства. Работа в заданном режиме начинается по сигналу Пуск. При этом синхрбнизация всех шагов, таких как перемещение линии временная выдержка, спуск автооператора, покачивание и подъем осуществляется посредством импульсов, вырабатываемых в блоке синхронизации.

Покачивание автооператора при обработке деталей обеспечивается за счет введения в блок 7,- датчиков позиций промежуточного датчика, расположенного между датчиками верхнего и нижнего положений автооператора, а управление покачиванием осу1цест- вляется блоком 6 логического управления .

Максимальная амплитуда при покачивании определяется положением промежуточного датчика и может быть изменена путем его перемещения.- Время покачивания определяется вьщержкой, предварительно задаваемой в соответствии с технологическим процессом. В случае, если в покачивании нет необходимости, надо промежуточ- ньй датчик передвинуть и совместить с датчиком нижнего положения автооператора. При этом обрабатываемое изделие будет находиться в ванне в соответствии с той же предварительно заданной вьщержкой, но без покачивания.

В процессе эксплуатации линии возможны случаи останова автоопера

торов между датчиками верхнего и нижнего положения при загрузке деталей в ванны, их выгрузке и покачивании вследствие механического закли- нивания и т.п. Оперативная информация о данной аварийной ситуации, выведенная на пульт 1 управления, дает возможность незамедлительно ее устранить и тем самым предотвратить нарущение технологического процесса.

Для регистрации аварийных ситуаций в процессе загрузки деталей в ваннь, их выгрузки и покачивании

служит блок 5j контроля перемещений автооператора. Контроль перемещения автооператора заключается в контроле времени его перемещения. При нахождении автооператора над одной из ванн гальванохимической линии соответствующий датчик положения автооператора замкнут и сигнал с блока 7t датчиков позиции через схему 9 форт-шрова- ния сигналов поступает на первый (Установка О) вход счетчика, на

второй (счетный) вход которого с блока 2 синхронизации через информационную магистраль 8 и блок 4 управления поступают импульсы времени. При сходе автооператора с датчика положения (при подаче соответствующей команды) запирающий сигнал на первом (Установка О) входе счетчика исчезает и он начинает считать импульсы. Счет продолжается до появления сигнала на входе Установка О вследствие замыкания очередного по направлению перемещения автооператора датчика положения. Причем проме- жуточньй датчик положения при пере- гдещении автооператора с исходного верхнего положения в нижнее служит лишь для контроля перемещения.

В случае, когда при перемещении между датчиками верхнего и нижнего

положения происходит механическое заклинивание, препятствующее дальнейшему перемещению -автооператора, счетчик 10 формирует код и на одном из выходов дешифратора 11 появляется

сигнал, который через схему 12 формирования, блок 4 управления, информационную магистраль 8 и блок 2 синхронизации поступает на пульт 1 управ- ления для индикации аварийной ситуа- Ции.

В случае, когда перемещению автооператора в промежутке между датчиками верхнего и нижнего положения ничто не препятствует, счетчик не успевает сформировать код и сигнал на выходе депшфратора не формируется.

Таким образом5 контроль перемещения автооператора при загрузке.изделий JB ванны, их выгрузке и покачивании позволяет повысить надежность протекания технологического процесса Последнее обуславливается тем, что в случае останова автооператора меж- цу датчиками верхнего и нижнего поло жжения .(вследствие механического эак- .Д1инивания и т.п.) сигнал об аварии поступает на аварийную индикацию в пульт управления. Оперативная информация в данной аварийной ситуации дает возможность незамедлительно ее устранить и тем самым предотвратить нарушение технологического процесса.

Повышение качества и интенсификации гальванохимической обработки изделий достигается реализацией реРедактор М.Келемеш

Составитель С.Пономарев Техред Г.Гербер

Заказ 4082/27 Тираж 615 . Подписное ВНЩШН Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

жима покачивания деталей при. их обработке в ваннах. Покачивание приводит к: непрерывному обновлению

слоев раствора, прилегающих к обрабатываемой поверхности деталей, в результате увеличивается скорость собственно обработки деталей, а также обеспечивается равномерность

протекания гальванохимического процесса на поверхности детали, что приводит к повьшению качества обработки детали.

Если согласно технологическому процессу работы линии в какой-либо ванне в покачивании нет необходимости, например при осуществлении лакокрасочного покрытия, надо промежуточный датчик совместить с датчиком ни5кнего положения автооператора, т.е. увеличиваются технологи- .ческие возможности использования линии, что и приводит к расширению

ре функддиональных возможностей.

фиё,2

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1985 |

|

SU1312123A1 |

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1985 |

|

SU1285070A1 |

| Многопроцессная линия гальванических покрытий | 1988 |

|

SU1585396A1 |

| УСТРОЙСТВО ПОКАЧИВАНИЯ ШТАНГ АВТООПЕРАТОРОМ ГАЛЬВАНИЧЕСКОЙ ЛИНИИ | 1991 |

|

RU2008371C1 |

| Устройство программного управления автооператорами гальванической линии | 1980 |

|

SU943337A1 |

| Устройство программного управления автооператорами гальванической линии | 1981 |

|

SU969794A1 |

| Устройство для программного управления автооператорами гальванической линии | 1987 |

|

SU1429089A1 |

| Устройство для управления автооператорами гальванических линий | 1986 |

|

SU1327061A1 |

| Устройство программного управления автооператорами гальванической линии | 1976 |

|

SU654699A1 |

| Устройство управления автооператорами автоматических линий обработки деталей в жидкостях | 1984 |

|

SU1229238A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ АВТООПЕРАТОРАМИ АВТОМАТИЧЕСКИХ ЛИНИЙ ГАЛЬВАНОПОКРЫТИЙ | 0 |

|

SU387041A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР № 916614, кл..С 25 D 21/12, 1982. | |||

Авторы

Даты

1986-07-30—Публикация

1985-02-25—Подача