113

Изобретение относится к машиностроению, а именно к двигателестрое- нию, и может быть применено при изготовлении гильз цилиндров двигателя внутреннего сгорания.

Цель изобретения - повышение качества обработки путем создания многослойного покрытия, исключающего разрькление и отслоение покрытия в процессе работы двигателя.

Способ заключается в том, что рабочую поверхность гильзы натирают антифрикционными брусками, которые заполняют микровпадины микрорельефа, уменьшая их глубину, покрывают площадки микрорельефа, обеспечивая формирование на поверхности гильзы антифрикционного покрытия, содержащего продукты износа брусков (меди, олова графита, дисульфида молибдена и др„) Затем производят дискретное нанесение органического пленкообразующего вещества с интервалом, равным 1/4- 2/3 длительности цикла обработки с момента начала антифрикционной обработки, что позволяет закрепить антифрикционное покрытие на рабочей поверхности гильзы за счет образования водомаслостойкой полимерной пленки. .При этом получаемое покрытие имеет слоистый характер и состоит не менее чем из двух слоев. Первый слой покрытия, содержащий лишь продукты истирания брусков, покрывающий поверхность гильзы, заполняя микро-впадины и взаимодействуя с основным металлом, формируется в начальный момент антифрикционной обработки, в первые 1/4-2/3 длительности цикла обработки. При этом поверхность гильзы за указанное время нагревается за счет тепловыделения при трении. Затем вводят пленкообразующее вещество и формируют второй слой покрытия, представляющий собой механическую смесь введенного вещества и анти- фрикционньк материалов бруска. Несмешиваемость двух покрытий обеспечивается тем, что продукты истирания брусков содержат значительное количество графита и/или дисульфида молибдена, являющихся гидрофобными материалами (не смачиваемыми водой), а пленкообразующие вещества (в особенности полимеры) содержат значительное количество воды. При этом дальнейшая обработка способствует растиранию пленкообразующего вещества по поверхности гильзы и испарению воды

42

за счет тепловыделений при обработке и образованию на поверхности водо- и маслостойкой пленки. Процесс затвердевания пленкообразующего вещества (полимеризации) происходит интенсивно, так как наносится на уже нагретую поверхность, что также благоприятствует несмещиванию вещества с уже нанесенным антифрикционным покрытием.

Кроме того, обработка поверхности гильзы по предлагаемому способу улучшает качество антифрикционного покрытия гильзы, способствуя большему износу антифрикционных брусков и шс перенос на поверхность гильзы в начале обработки.

Так как пленкообразующее вещество, наносимое в процессе обработки, затердевает не только на поверхности гильзы,, но и засаливает антифрикционные бруски при полимеризации, при обработке последующей гильзы, имеющей заданную шероховатость, происходит

истирание этой пленки с брусков, причем интенсивность истирания брусков зависит от множества факторов (величины шероховатости поверхности гильзы, давления прижима брусков и др.),

определяющих величину сил трения. При этом пленкообразующее вещество, нгшесенное на поверхность гильзы в процессе или перед антифрикционной обработкой, является смазкой между

брусками и гильзой, что снижает интенсивность износа брусков и ухудшает качество покрытия гильзы. При обработке по предлагаемому способу смазывающее действие пленкообразующего вещества в начале обработки исключается, что способствует улучшению качества покрытия гильзы.

Таким образом, обработка гильзы цилиндра по предлагаемому способу

способствует формированию на рабочей поверхности гильзы многослойного во- домаслостойкого покрытия, обладающего улучшенными антифрикционными свойствами.

При установке гильз, обработанных по способу, в двигатель при холодной обкатке и в начальный момент работы второй слой покрытия гильзы (с пленкообразующим веществом) способствует

приработке пары поршневое кольцо - гильза.

Однако при достижении в двигателе номинальных температур 280-320 С второй слой покрытия истирается.

31

поршневыми кольцами вследствие разрыхления при выгорании органического пленкообразующего вещества, при этом на поверхности гильзы остаются антифрикционные материалы первого слоя покрытия, которыми заполнены микровпадины профиля, что предохраняет возникновение металлического контакта гильза - кольцо, исключает при- жоги и задиры поршневых колец и гиль зы в двигателе.

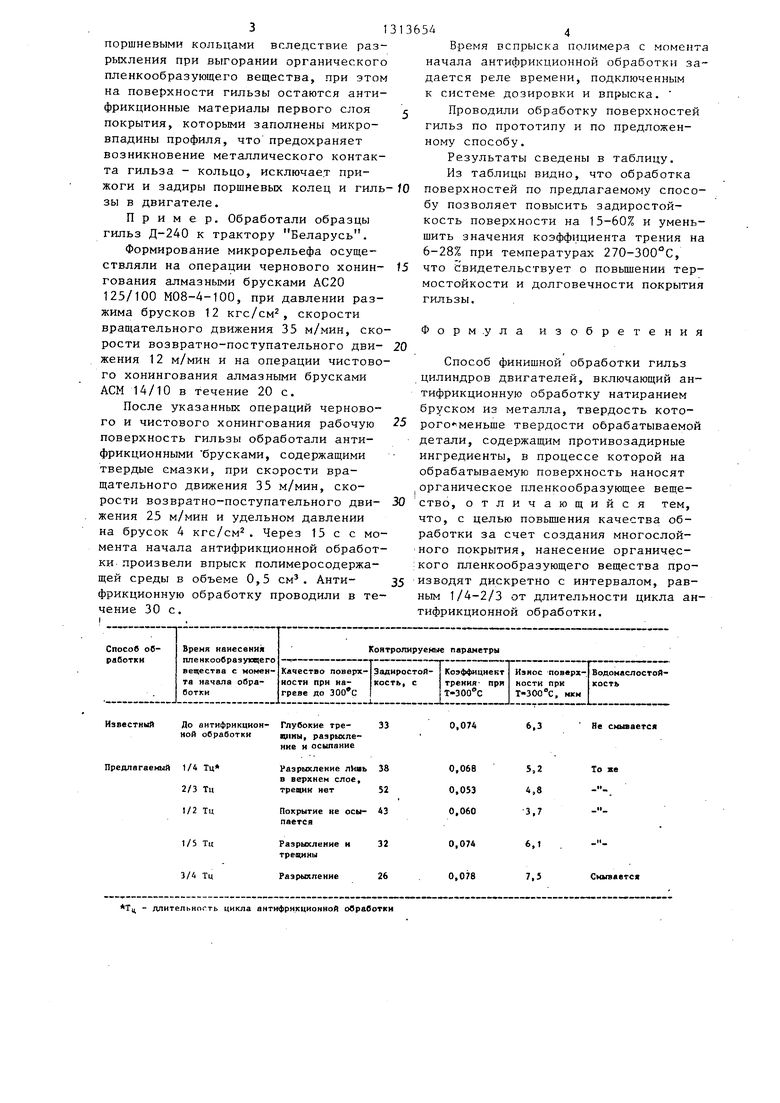

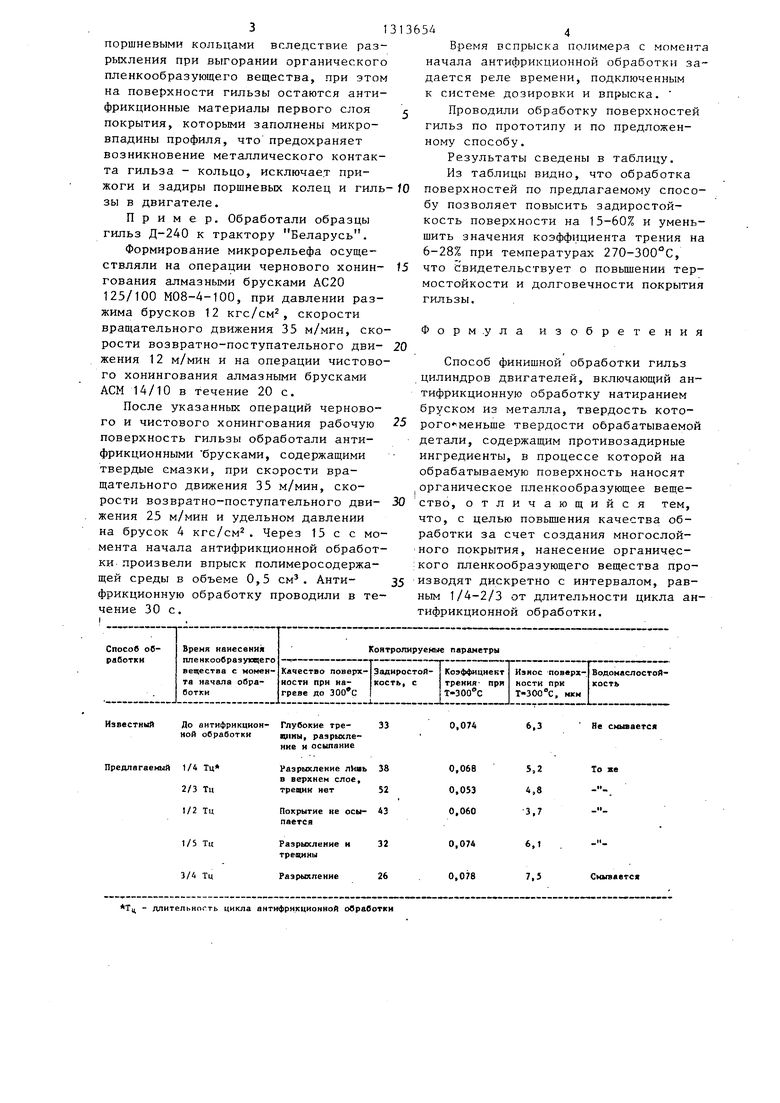

Пример. Обработали образцы гильз Д-240 к трактору Беларусь.

Формирование микрорельефа осуществляли на операции чернового хонин- гования алмазными брусками АС20 125/100 М08-4-100, при давлении разжима брусков 12 кгс/см, скорости вращательного движения 35 м/мин, скорости возвратно-поступательного движения 12 м/мин и на операции чистового хонингования алмазньми брусками АСМ 14/10 в течение 20 с.

После указанных операций чернового и чистового хонингования рабочую поверхность гильзы обработали антифрикционными брусками, содержащими твердые смазки, при скорости вращательного движения 35 м/мин, скорости возвратно-поступательного движения 25 м/мин и удельном давлении на брусок 4 кгс/см. Через 15 с с момента начала антифрикционной обработки произвели впрыск полимеросодержа- щей среды в объеме 0,3 см . Антифрикционную обработку проводили в течение 30 с.

ной обработки Ц11НЫ, разрыхление и осыпание

лагаемый 1/4Тц

2/3Тц

1/2Тц

1/5Тц

3/4Тц

Разрыхление линь 38 в верхнем слое, треоии нет 52

Покрытие не осы- 43 лается

Разрыхление и тре1цины

Разрыхление

32 26

TU - длительность цикла антифрикционной овравотки

136544

Время вспрыска полимера с момента начала антифрикционной обработки задается реле времени, подключенным к системе дозировки и впрыска. Проводили обработку поверхностей гильз по прототипу и по предложенному способу.

Результаты сведены в таблицу. Из таблицы видно, что обработка 10 поверхностей по предлагаемому способу позволяет повысить задиростой- кость поверхности на 15-60% и уменьшить значения коэффициента трения на 6-28% при температурах 270-300°С, J5 что Свидетельствует о повьш1ении термостойкости и долговечности покрытия гильзы.

Форм.ула изобретения

Способ финишной обработки гильз цилиндров двигателей, включающий антифрикционную обработку натиранием бруском из металла, твердость кото- рого меньше твердости обрабатываемой детали, содержащим противозадирные ингредиенты, в процессе которой на обрабатываемую поверхность наносят

органическое пленкообразующее вещество, отличающийся тем, что, с целью повьш1ения качества обработки за счет создания многослойного покрытия, нанесение органичес:кого пленкообразующего вещества производят дискретно с интервалом, равным 1/4-2/3 от длительности цикла антифрикционной обработки.

0,074 0,078

6,1 7.5

Смывается

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU988530A1 |

| Способ придания поверхности металлов противозадирных свойств | 1981 |

|

SU984818A2 |

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| СПОСОБ ОБРАБОТКИ ГИЛЬЗ ЦИЛИНДРОВ С НАКАТЫВАНИЕМ ПОВЕРХНОСТИ ПЕРЕД ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКОЙ (ФАБО) | 1996 |

|

RU2110391C1 |

| СПОСОБ ОБРАБОТКИ ПОРШНЯ | 1994 |

|

RU2063320C1 |

| Способ финишной обработки гильз цилиндров двигателей | 1985 |

|

SU1255397A1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1993 |

|

RU2072298C1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

Изобретение относится к машиностроению и может быть применено при изготовлении гильз цилиндров двигателей внутреннего сгорания. Целью изобретения является повьшение качества обработки за счет создания многослойного покрытия. Рабочую поверхность гильзы натирают антифрикционными брусками, которые заполняют микровпадины, обеспечивая формирование йа поверхности гильзы антифрикционного Покрытия, а затем производят нанесение пленкообразующего вещества дискретно с интервалом, равным 1/4-2/3 от длительности цикла антифрикционной обработки. 1 табл. СО С м. со СО О5 01 4

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU988530A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-30—Публикация

1985-12-27—Подача