СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU988530A1 |

| Способ обработки поршней двигателей | 1985 |

|

SU1268378A1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1993 |

|

RU2072298C1 |

| Способ финишной обработки гильз цилиндров двигателей | 1985 |

|

SU1313654A1 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU973310A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2313439C1 |

| Способ финишной обработки гильз цилиндров двигателей | 1985 |

|

SU1255397A1 |

| Способ финишной обработки гильз и цилиндров двигателей | 1987 |

|

SU1583262A1 |

Использование: изобретение относится к машиностроению и может быть использовано для обработки внутренних поверхностей вращения с целью улучшения их эксплуатационных характеристик. Сущность изобретения: способ финишной обработки деталей, включающий хонингование и про- тивозадирную обработку натиранием головкой, в которой антифрикционные бруски из мягкого материала чередуют с деформирующими элементами, обеспечивает пов|.!ше- ние качества поверхности за счет выполнения противозадирной обработки со скоростями в 1,5-4,0 раза больше рабочих^ в течение первых 1/4-4/5 длительности цикла обработки. 1 3. п. ф-лы, 1 табл.

Изобретение относится к машиностроению и может быть использовано для обработки внутренних поверхностей вращения с целью улучшения их эксплуатационных характеристик.

В настоящее время известен ряд способов придания поверхности металлов противозадирных свойств, повышения их износостойкости и других эксплуатационных характеристик.

Известен способ придания поверхности металлов противозадирных свойств, заключающийся в натирании поверхности детали бруском, содержащим антифрикционные вещества. Недостатком данного метода является то, что антифрикционные вещества плохо заполняют микровпадины микропрофипя и не закрепляются на обработанной поверхности. Вследствие этого при транспортировке и сборке обработанных деталей по данному методу антифрикционные вещества осыпаются, а поверхности имеют не высокие противозадирные свойства.

Известен способ финишной обработки гильз цилиндров двигателей, включающий многоступенчатое плосковершинное хонингование абразивными брусками и противозадирную обработку натиранием бруском, который содержит мягкий металл в виде порошка с зернистостью 0,1-03 от : сличины зернистости абразива хонинговальных брусков, используемых на предпоследней операции плосковершинного хонингования.

Недостатком данного метода, с точки зрения качества антифрикционной обработки, является то, что твердые смазки попадая в микрорельеф не закрепляются в микровпадинах поверхности и площадках микровыступов, что приводит к их осыпанию и

снижению эксплуатационных свойств обрабатываемых деталей.

Известен способ придания поверхности металлов противозадирных свойств заключающийся в натирании поверхности антифрикционными брусками с последующим ее нагревом, кратковременной выдержкой при 200-300°С и охлаждением на воздухе. После чего производят хонингование поверхности брусками из микропорошков.

Нагрев поверхности до 200-300°С с нанесенными антифрикционными веществами позволяет закрепить их на обработанной поверхности (спекание), что улучшает качество покрытия и эксплуатационные свойства деталей. Однако последующая обработка хонингованием брусками из микропорошков, для достижения требуемой размерной точности, приводит к съему (срезанию)-нанесенного покрытия, особенно на площадках микрорельефа, что ухудшает эксплуатационные свойства обработанной поверхности.

Наиболее близким техническим решением к заявляемому, обеспечивающим повышение эксплуатационных свойств деталей является способ финишной обработки гильз и цилиндров двигателей, включающий хонингование и противозадирную обработку натиранием головкой, в которой антифрикционные бруски из мягкого материала чередуют с деформирующими элементами-накатниками, при этом в процессе обработки изменяют давление накатников от нуля до максимального значения равного Qa 0,5-5,7 МПа, в течении 1 /3-2/3 длительности цикла обработки, после чего оставляют его неизменным до окончания обработки.

Установка в одной хонинговальной головке антифрикционных брусков и деформирующих элементов, работающих с возрастающим давлением позволяет уплотнять в микровпадинах поверхности твердосмазочные материалы по мере их натирания, что увеличивает их наносимое количество с одновременным механическим защемлением смазок вследствие деформации и расплющивания верхней части микровыступов.

Недостатками данного способа обработки являются: возможность вымывания антифрикционных материалов при технологической обработке (мойке) деталей, а также низкие антизадирные свойства обработанной поверхности в начальный период работы. Не высокие эксплуатационные свойства деталей обработанных данным методом в начальный период работы обусловлены тем,

что формируемые площадки микровыступов поверхности (плато) не покрыты антифрикционными материалами, что приводит к металлическому (голому) контакту трущихся поверхностей и вызывает их задир (контактные температуры и нагрев поверхности при обработке незначительны).

Целью изобретения является повышение антизадирных и эксплуатационных

0 свойств обработанных поверхностей за счет улучшения качества (количества, равномерности и закрепления на поверхности) наносимого антифрикционного покрытия.

Указанная цель достигается тем, что в способе финишной обработки деталей,

5 включающем хонингование и противозадирную обработку натиранием головкой, в которой антифрикционные бруски из мягкого материала чередуют с деформирующими элементами, согласно изобретению, в тече.нии первых 1/4-4/5 длительности цикла

0 противозадирной обработки, последнюю ведут со скоростями в 1,5-4,0 раза больше рабочих.

Повышение эксплуатационных свойств обрабатываемых поверхностей в рассмат5 рйваемых методах противозадирной обработки достигается вследствие фрикционного (посредством трения) взаимодействия инструментов и детали, в результате чего осуществляется механическое

0 истирание антифрикционных брусков и перенос продуктов их износа (твердых смазок) на поверхности. Использование дополнительных элементов в процессе истирания брусков обеспечивает механическое закрепление твердых смазок на поверхности. При этом тепловыделения в контакте инструмент-деталь незначительны вследствие низких скоростных характеристик процесса (из описания ранее указанных способов о60 работки скорость вращательного движения Vep 45-80 м/мин. скорость возвратно-поступательного движения VBH 2-10 м/мин, что кроме механического закрепления не обеспечивает других видов взаимодействия

5 продуктов износа антифрикционных брусков как между собой так и с обрабатываемой поверхностью.

. Необходимость закрепления антифрикционных материалов на обрабатываемой

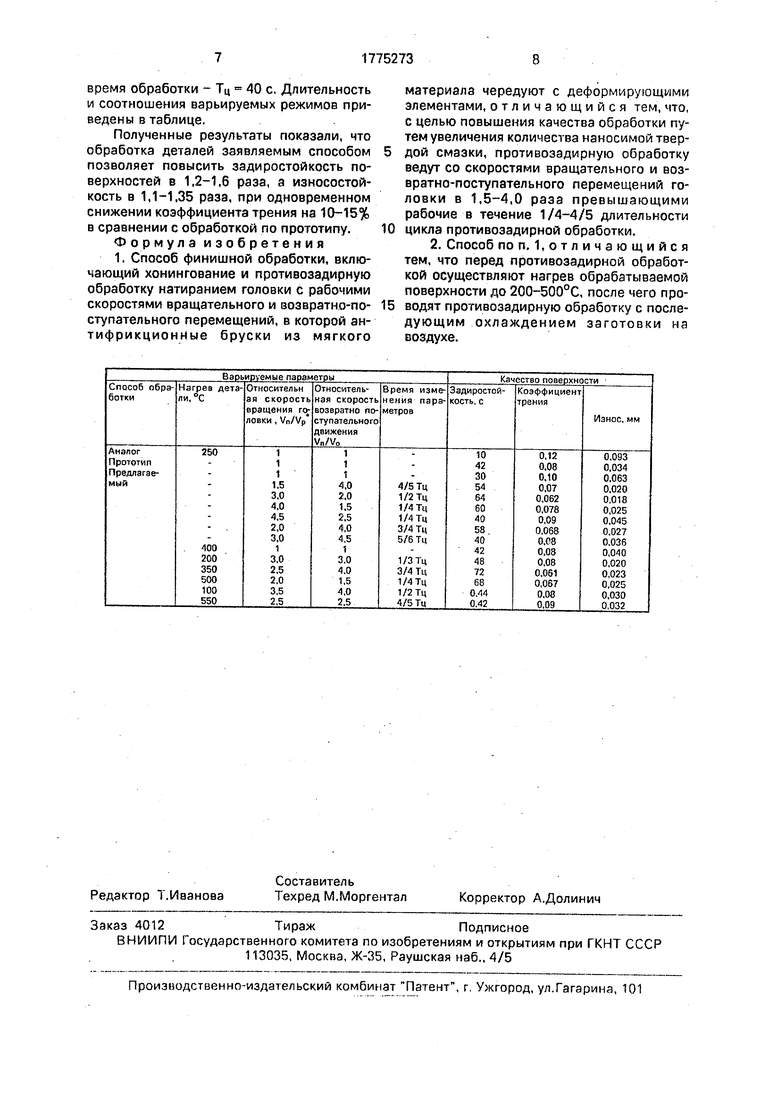

0 поверхности вынуждает использовать дополнительные связующие материалы, в частности органическое пленкообразующее вещество, что не всегда обеспечивает возможность полного использования достоинств противозадирной обработки вследствие тепловой, разнородности твердых смазок и связующего (органическое пленкообразующее вещество полимеризуется /затвердевает/ со скоростью прямо пропорциональной температуре в контакте инструмент-деталь), что затрудняет нанесение смазок, а обработанные поверхности имеют не высокие противозадирные свойства и эксплуатацгчонные характеристики в целом, т. к. зависят и от приботехнических характеристик пленкообразующего вещества. Обобщая выше сказанное, можно сделать заключение, что проблема сводится к закреплению на поверхности наносимого антифрикционного покрытия. Для ее разрешения нами был проведен анализ материалов наносимого покрытия и основного металла. При этом установлено, что в качестве антифрикционных материалов при противозадирной обработке используют чаще всего медь, олово, свинец, дисульфид молибдена графит, или сплавы на их основе, гфи этом температура плавления указанных металлов, находится в пределах 2001100°С. Кроме того связь наносимых антифрикционныхматериаловсобрабатываемой поверхностью (сталь или Чугун) кроме механической в процессе обработки возможна только диффузионная при температурах в контакте инструмент-деталь порядка 200-1000°С. Указанные контактные температуры могут быть достигнуты на используемом оборудовании и оснастке интенсификацией скоростных параметроь процесса, а также специальным нагревом обрабатываемой детали перед выполнением противозадирной обработки, что и представлено в качест88 отличительных особенностей заявляемого способа. Пределы изменения (увеличения)скоростей в начальный момент работы 1,5-4,0 раза и длительность их реализации 1/4-4/5 цикла обработки определена экспериментально по качеству формируемых поверхностей, оцениваемых по задиростойкости, интенсивности износа и коэффициенту трения. Превышение рабочих скоростей в 1,5 раза в начальный период обработки дает положительный эффект при использовании легкоплавких антифрикционных материалов (на основе свинца и олова), а их превышение свыше 4,0 раз ограничено жесткостью системы СПИД вследствие возникновения значительных вибраций и ухудшения качества обработки. Кроме того обработку на повышенных скоростях ведут на весь цикл обработки, а только 1/4-4/5 длительности цикла вследствие возникновения схватывания между инструментом и деталью. В результате интенсификации процесса контактные температуры достигают значительных величин, что приводит к возникновению мостиков сварки инструментом и ухудшение качества обработки. Повышение контактных температур при обработке может быть достигнуто также и повышением силовых параметров процесса (усилий разжима инструмента). Однако проведенные нами исследования позволили установить, что они менее эффективны (намного), чем увеличение скоростных параметров, кроме того зто приводит к повышенному расходу антифрикционных брусков, а также сглаживанию микрорельефа (закрытию (заволакиванию) микровпадин) и уменьшаетколичествонаносимыхантифрикционных материалов. В целом получаемый эффект не компенсирует произведенных затрат на обработку. После хонингования детали в требуемый размер ее последующую противозадирную обработку ведут со скоростями в 1,5-4,0 раза больше рабочих в течении 1 /44/5 длительности цикла, затем скорость уменьшают и завершают обработку. Интенсификация скоростных режимов в начале обработки обеспечивает нагрев детали и размягчения(расплавления) поверхностных слоев антифрикционных брусков, вследствие чего они заполняют микровпадины поверхности и диффундируют в основной . металл, что обеспечивает закрепление наносимого покрытия на обрабатываемой по-, верхности, как во впадинах так и площадках микровыступов. Дополнительный нагрев детали до 200-500°С перед противозадирной обработкой уменьшает время обработки на повышенных скоростях и их величины, однако не исключает выполнение приемов по основному признаку изобретения, так как требуется нагрев инструмента (совокупность приемов по основному признаку), что дополнительно поднимает температуру обрабатываемой поверхности. Охлаждение обработанных поверхностей осуществляют на воздухе во избежание их температурных обьемных деформаций. П р и м е р. В лабораторных условиях на модернизированном хонинговальном станке 09-38 обрабатывали детали типа втулок, материал СЧ21-40, НВ 190-220. После хонингования детали в размер проводили ее противозадирную обработку. Рабочие реимы процесса: давление разжима: - антирикционных брусков - QAB 0,7 МПа, еформирующих элементов - qa 1.2 МПа, корость вращательного движения - Vep 55 м/мин, скорость возвратно-поступаельного движения - VBH 8 м/мин. общее

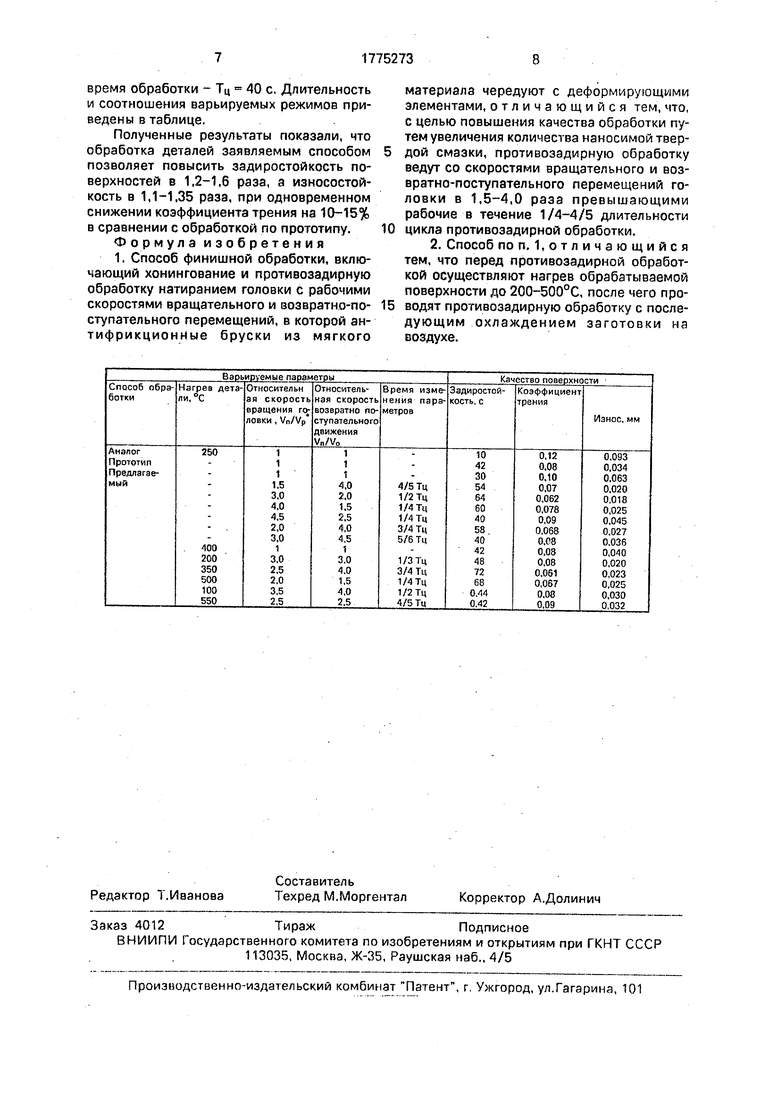

время обработки - Тц 40 с. Длительность и соотношения варьируемых режимов приведены в таблице.

Полученные результаты показали, что обработка деталей заявляемым способом позволяет повысить задиростойкость поверхностей в 1,2-1,6 раза, а износостойкость в 1,1-1,35 раза, при одновременном снижении коэффициента трения на 10-15% в сравнении с обработкой по прототипу, Формул а и 3 о бретени я 1. Способ финишной обработки, включающий хонингоаание и противозадирную обработку натиранием головки с рабочими скоростями вращательного и возвратно-поступательного перемещений, в которой антифрикциониые бруски из мягкого

материала чередуют с деформирующими злемеитами, отличающийся тем, что, с целью повышения качества обработки путем увеличения количества наносимой твердои смазки, противозадирную обработку ведут со скоростями вращательного и возвратно-поступательного перемещений головки в 1,5-4,0 раза превышающими рабочие в течение 1/4-4/5 длительности

цикла противозадирной обработки,

2, Способ поп, 1,отличающийся тем, что перед противозадирной обработкой осуществляют нагрев обрабатываемой поверхности до 200-500°С, после чего проводят противозадирную обработку с последующим охлаждением заготовки на воздухе.

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-11-15—Публикация

1990-10-01—Подача