. Изобретение относится к химической технологии,в частности к п олуче- нию концентрированных винилбутило- вого эфира и бутанола при разделении с помощью азеотропной ректифика- ции продуктов, винилирования бутанола ацетиленом.

Винилбутиловый эфир используют в качестве мономера при производстве полимерных материалов, применяемых для изготовления товаров промыш- ленного и бытового назначения, бута- нол - ценный растворитель.

Целью изобретения является увеличение производительности установки повышение степени извлечения конечных продуктов и уменьшения количества сточных вод.

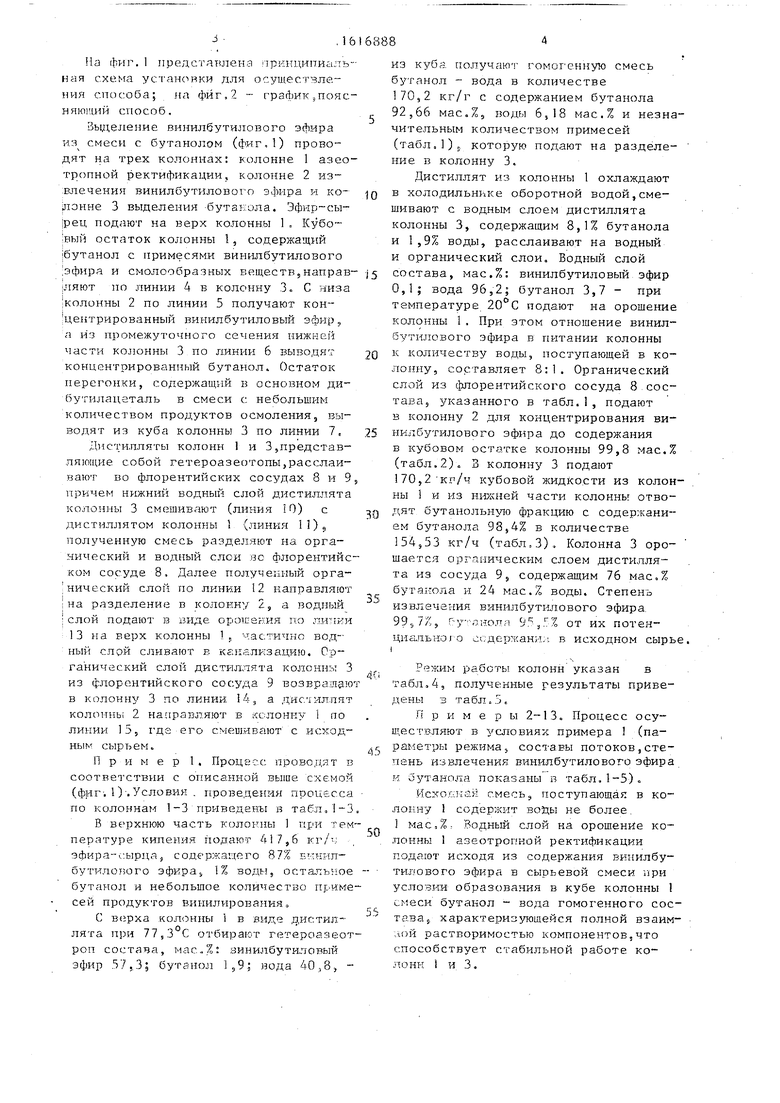

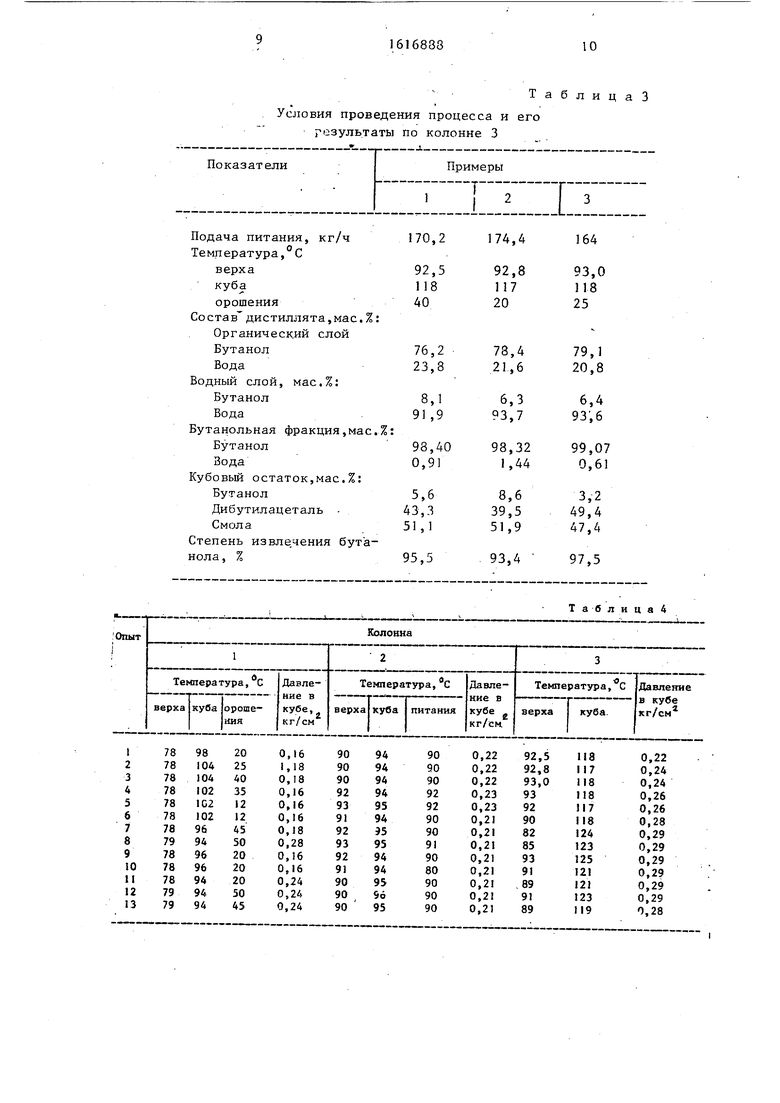

Ma фиг. 1 предстат леиа принципиг льная схема устанс вки для осуществления способа; на фиг, 2 - график поясняющий способ.

Выделение винилбутилового эфира из смеси с бутанолом (фиг.1) проводят на трех колоннах: колонне 1 азео- тропной ректификации, колонне 2 извлечения винилбутилового эфира и колонне 3 выделения бутанола. |рец подают на верх колонны 1 Кубо- ;Вый остаток колонны 1, содержащий 1бутанол с примесями винилбутилового эфира и смолообразных ве.ществзнаправ- ;ляют по линии 4 В КОЛОННУ 3с с низа ;колонны 2 по линии 5 получают кон-- центрированный винилбутиловый эфир, а и з промежуточного сечения нижней части колонны 3 по линии 6 выводят концентрированный бутанол. Остаток перегонки, содержащий в основном ди- бутилацеталь в смеси с небольшим количеством продуктов осмоления, выводят из куба колонны 3 по линии 7,

Дистилляты колонн 1 и 35представ- ляющие собой гетероазеотопы,расслаивают во флорентийских сосудах 8 и 9 причем нижний водный слой дистиллята колонны 3 смешивают (линия 10) с дистиллятом колонны 1 (линия 11)5 полученную смесь разделяют на органический и водный слои Бо флорентийском сосуде 8. Далее полученный орга- нический слой по линии 12 направляют ;на разделение в колонну 2, а водный : слой подают в виде орошения по лит;ии 13 на верх колонны 1, частично водный слой сливают в кгшалкзадию. Органический слой дистиллята колонны 3 из флорр-нтийского сосуда 9 возврашаю в колонну 3 по линии 14s а дистиллят колопны 2 направляют в «олонпу 1 по линии 15, где его смеи ивают с исходным сырьем.

Пример 1, Процесс проводят s соответствии с описанной выше схемой (фиг-. ).Условия . проведения процесса по колоннам 1-3 приведены в табл,1-3 В ве рхнюю часть колокпы 1 при температуре кипения подггют 417,6 кг/--; эфира-сырца., содержащего 87% винип- бути. эфира,, 1% воды, остальное бутанол и небольшое количество примесей продуктов винилированкя

С B(jpxa 1 в виде дистиллята П13И 77,3 С отбирают гетероазеот роп состава, мас..%: аинилбути.ловый эфир 57.,3| бутанол ,9| вода 40,8,

5

0

5

0

5

;

5

0

5

из куба получают гомог енную смесь бутанол - вода в количестве 170,2 кг/г с содержанием бутанола 92,66 мас.%а воды 6,18 мас.% и незначительным количеством примесей (табл,),, которую подают на разделе- ние в колонну 3.

Дистиллят из колонны 1 охлаждают в холодильнике оборотной водой,смешивают с водным слоем дистиллята колонны 3, содержащим 8,1% бутанола и 1,9% воды, расслаивают на водный и органический слои. Водный слой состава, мас,%; винилбутиловый эфир 0,1; вода 96,2; бутанол 3,7 - при температуре 20°С подают на орошение колонны 1. При этом отношение винил- бутш5ового эфира в питании колонны к количеству воды, поступающей в колонну, сортавляет 8:1. Органический слой из флорентийского сосуда 8 состава, указанного в табл.1, подают в колонну 2 для концентрирования ви- ни.лбутилового эфира до содержания в кубовом остатке колонны 99,8 мас.% (табл.2)„ 3 колонну 3 подают 170,2 КГ/Ч кубовой жидкости из колонны i и из ншкней части колонны отводят бутанольную фракцию с содержанием бутанола 98,4% в количестве 154,53 кг/ч (таблЛ), Колонна 3 оро- шается органическим слоем дистиллята из сосуда 9, содержащим 76 мас,% бутакола и 24 мас.% воды. Степень извочечения винилбутилового эфира, 995/%, г у-оноля 95, -% от их потенциального ссдержанил в исходном сырье. I

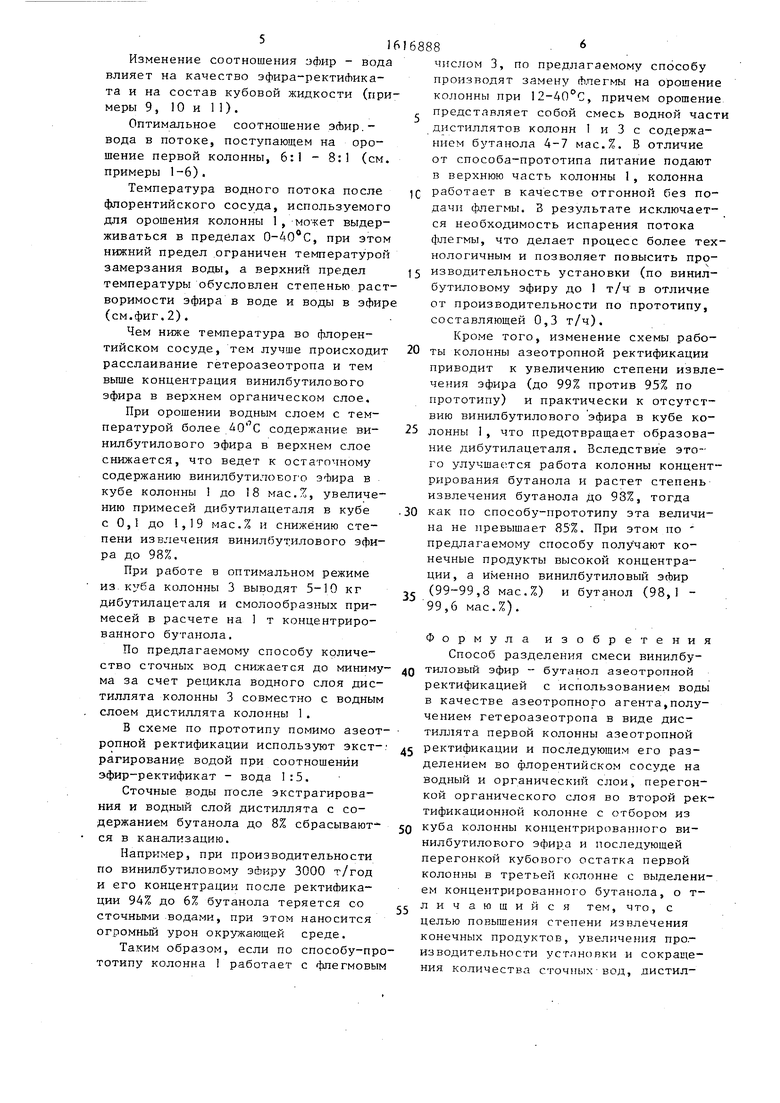

Режим работы колонн указан в табл.4, полученные результаты приведены 3 табл.5.

Л р и м е р ы 2-13. Процесс осуществляют в условиях примера 1 (параметры режима, составы потоков,степень извлечения винилбутилового эфира и бутанола показаны в табл.1-5).

Исхо.о.лай смесь, поступающая в колонну 1 содержит воды не более, 1 мас,%, Водный слой на орошение колонны 1 азеотропной ректификации подают исходя из содержания винилбутилового эфира в сырьевой смеси при ус.позии образования в кубе колонны 1 смеси бутанол - вода гомогенного сос- тава5. характеризующейся полной взаим- :.1(5Й растворимостью компонентов,что способствует стабильной работе коло нк и 3,

5

Изменение соотношения ;зфир - вод влияет на качество эфира-ректиЛика- та и на состав кубовой жидкости (примеры 9, 10 и 1 1) .

Оптимальное соотношение эАир.- вода в потоке, поступающем на орошение первой колонны, 6:1 - 8:1 (см примеры 1-6).

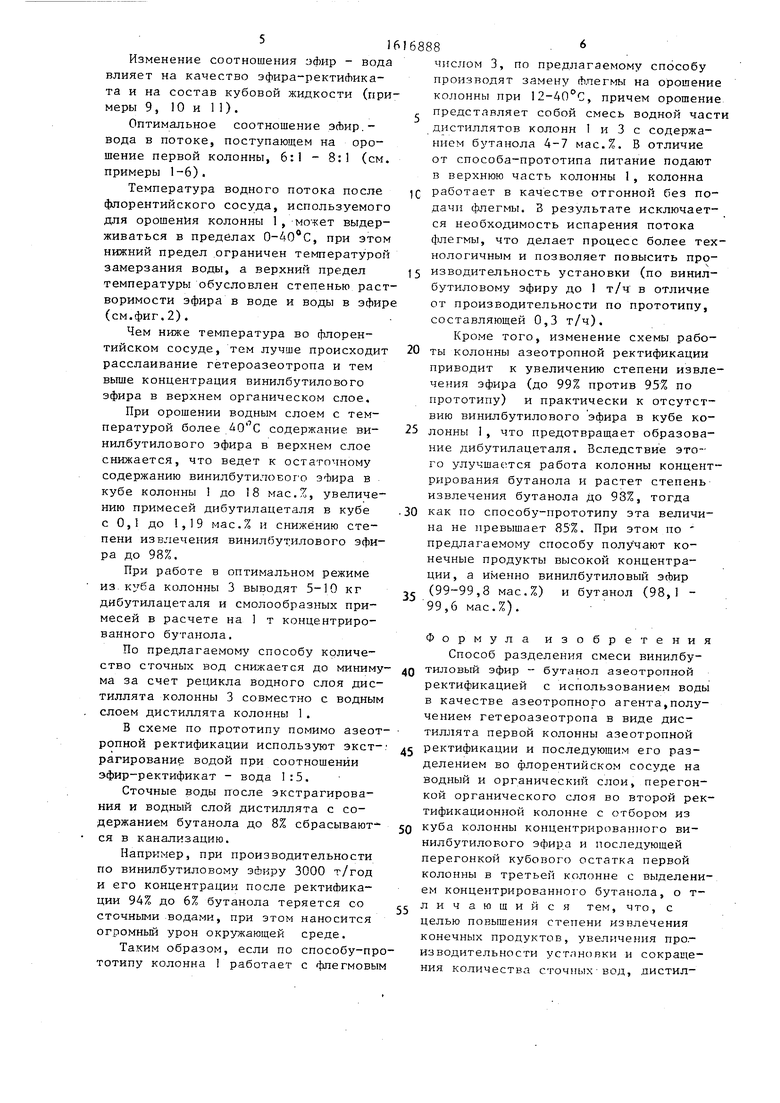

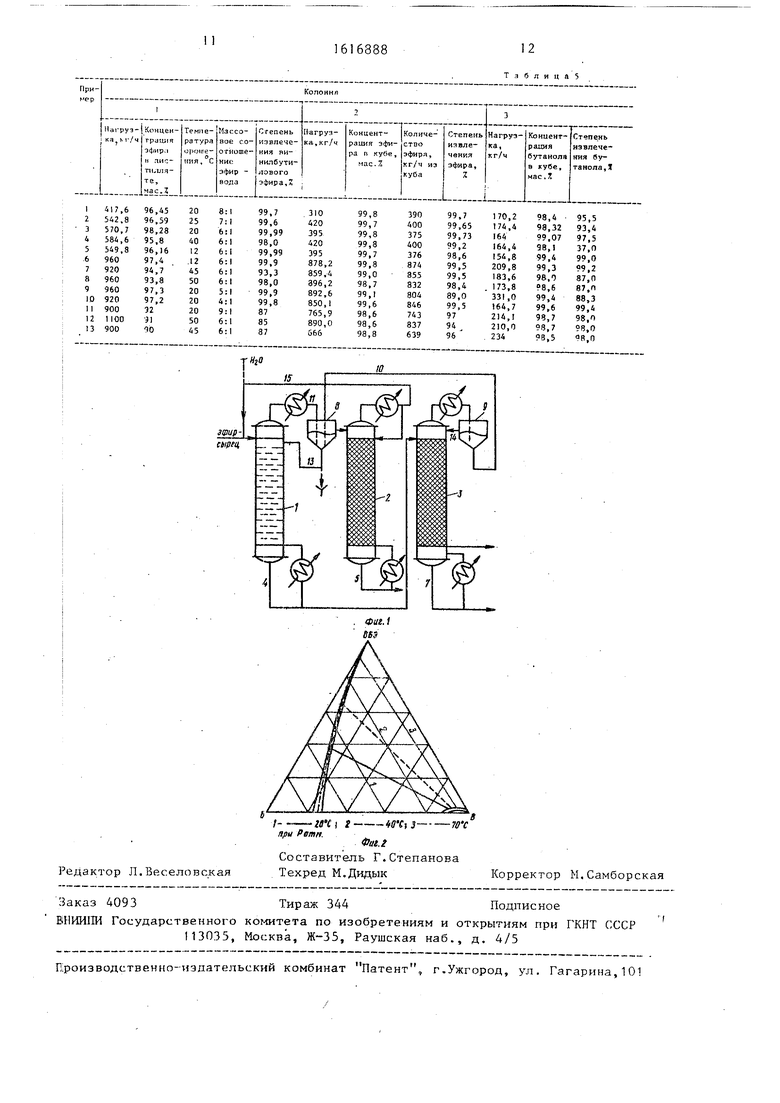

Температура водного потока после флорентийского сосуда, используемого для орошения колонны 1, может выдерживаться в пределах , при этом нижний предел ограничен температурой замерзания воды, а верхний предел температуры обусловлен степенью растворимости эфира в воде и воды в эфир (см.фиг.2).

Чем ниже температура во флорентийском сосуде, тем лучше происходит расслаивание гетероазеотропа и тем выше концентрация винилбутилового эфира в верхнем органическом слое.

При орошении водным слоем с температурой более содержание винилбутилового эфира в верхнем слое снижается, что ведет к остаточному содержанию винилбутилового эфира в кубе колонны 1 до I8 мас.%, увеличению примесей дибутилацеталя в кубе с 0,1 до 1,19 мас.% и снижению степени извлечения винилбутилового эфира до 98%.

При работе в оптимальном режиме из.куба колонны 3 выводят 5-10 кг дибутилацеталя и смолообразных примесей в расчете на 1 т концентрированного бутанола.

По предлагаемому способу количество сточных вод снижается до минимума за счет рецикла водного слоя дистиллята колонны 3 совместно с водным слоем дистиллята колонны 1.

В схеме по прототипу помимо азеот- ропной ректификации используют экстрагирование водой при соотношении эфир-ректификат - вода 1:5.

Сточные воды после экстрагирования и водный слой дистиллята с содержанием бутанола до 8% сбрасываются в канализацию.

Например, при производительности по винилбутиловому эфиру 3000 т/год и его концентрации после ректификации 94% до 6% бутанола теряется со сточными .водами, при этом наносится огромньм урон окружающей среде.

Таким образом, если по способу-прототипу колонна работает с флегмовым

68886

числом 3, по предлагаемому способу производят замену Флегмы на орошение колонны при 12-40°С, причем орошение г представляет собой смесь водной части дистиллятов колонн 1 и 3 с содержанием бутанола 4-7 мас.%. В отличие от способа-прототипа питание подают в верхнюю часть колонны 1, колонна IC работает в качестве отгонной без подачи флегмы. 3 результате исключается необходимость испарения потока флегмы, что делает процесс более технологичным и позволяет повысить про- 15 изводительность установки (по винил- бутиловому эфиру до 1 т/ч в отличие от производительности по прототипу, составляющей 0,3 т/ч).

Кроме того, изменение схемы рабо- 20 ты колонны азеотропной ректификации приводит к увеличению степени извлечения эфира (до 99% против 95% по прототипу) и практически к отсутствию винилбутилового эфира в кубе ко- 25 лонны 1, что предотвращает образование дибутилацеталя. Вследствие этого улучшается работа колонны концентрирования бутанола и растет степень извлечения бутанола до 93%, тогда 0 как по способу-прототипу эта величина не превышает 85%. При этом по предлагаемому способу получают конечные продукты высокой концентрации, а именно винилбутиловый эфир 5 (99-99,8 мас.%) и бутанол (98,1 99,6 мас.%).

Формула изобретения Способ разделения смеси винилбутиловый эфир - бутанол азеотропной ректификацией с использованием воды в качестве азеотропного агента,получением гетероазеотропа в виде дистиллята первой колонны азеотропной

ректификации и последующим его разделением во флорентийском сосуде на водный и органический слои, перегонкой органического слоя во второй ректификационной колонне с отбором из

куба колонны концентрированного винилбутилового эфира и последующей перегонкой кубового остатка первой колонны в третьей колонне с выделением концентрированного бутанола, о т- личаюшийся тем, что, с целью повьш1ения степени извлечения конечных продуктов, увеличения производительности устлновки и сокращения количества сточных-вод, дистиллят третьей колонны расслаивают на органический и водный слои, органи- 1Геский слой истюльзуют в качестве орошения этой же колонны, а водный слой смешивают с дистиллятом первой колонны и после расслаивания смеси

полученный водный слой направляют на орошение первой колонны при температуре 10-40°С и массовом отношении винилбутилового эфира в питании колонны к воде в водном слое дистиллята, составляющем эфир - вода 6-8:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси метилэтилкетон - циклогексанон - вода | 1988 |

|

SU1616889A1 |

| Способ разделения продуктов винилирования моноэтаноламина | 1978 |

|

SU771086A1 |

| Способ разделения смеси винилацетата и метанола | 1985 |

|

SU1313849A1 |

| Способ очистки фенола | 1989 |

|

SU1710541A1 |

| Способ выделения с @ -с @ -спиртов | 1979 |

|

SU878759A1 |

| Способ разделения смеси метанол - этилацетат - толуол - вода - нелетучие примеси | 1990 |

|

SU1733434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ОЧИСТКИ ШНЙЛБУТИЛОЮГО ЭФИРА | 1971 |

|

SU433124A1 |

| Способ получения 2-этоксиэтилового эфира уксусной кислоты | 1985 |

|

SU1342894A1 |

| Способ разделения смеси винилацетата и метанола | 1979 |

|

SU878761A1 |

Изобретение касается производства эфиров, в частности разделения смеси винилбутилового эфира с бутанолом. Цель - повышение степени извлечения целевых веществ при увеличении производительности установки и сокращении количества сточных вод. Разделение ведут азеотропной ректификацией с использованием воды в качестве азеотропного агента с получением гетероазетропа в виде дистиллята первой колонны с последующим разделением его во флорентийском сосуде на водный и органический слои. Во второй колонне ведут перегонку ректификацией органического слоя с отбором из куба колонны концентрированного винилбутилового эфира. Кубовый продукт первой колонны перегоняют в третьей колонне с выделением концентрированного бутанола. Полученный в третьей колонне дистиллят расслаивают на органический и водный слои и при этом органический слой используют для орошения этой колонны, а водный смешивают с дистиллятом первой колонны и после расслаивания смеси водный слой направляют на орошение первой колонны при температуре 10-40°С и массовом соотношении винилбутилового эфира в питании колонны и воды в водном слое дистиллята (6-9):1. В этих условиях степень извлечения бутанола возрастает с 85 до 98% при получении продуктов с высокой концентрацией : винилбутилового эфира 99-99,8 мас.% и бутанола 98,1-99,6 мас.%. Степень извлечения эфира 99%. 2 ил., 5 табл.

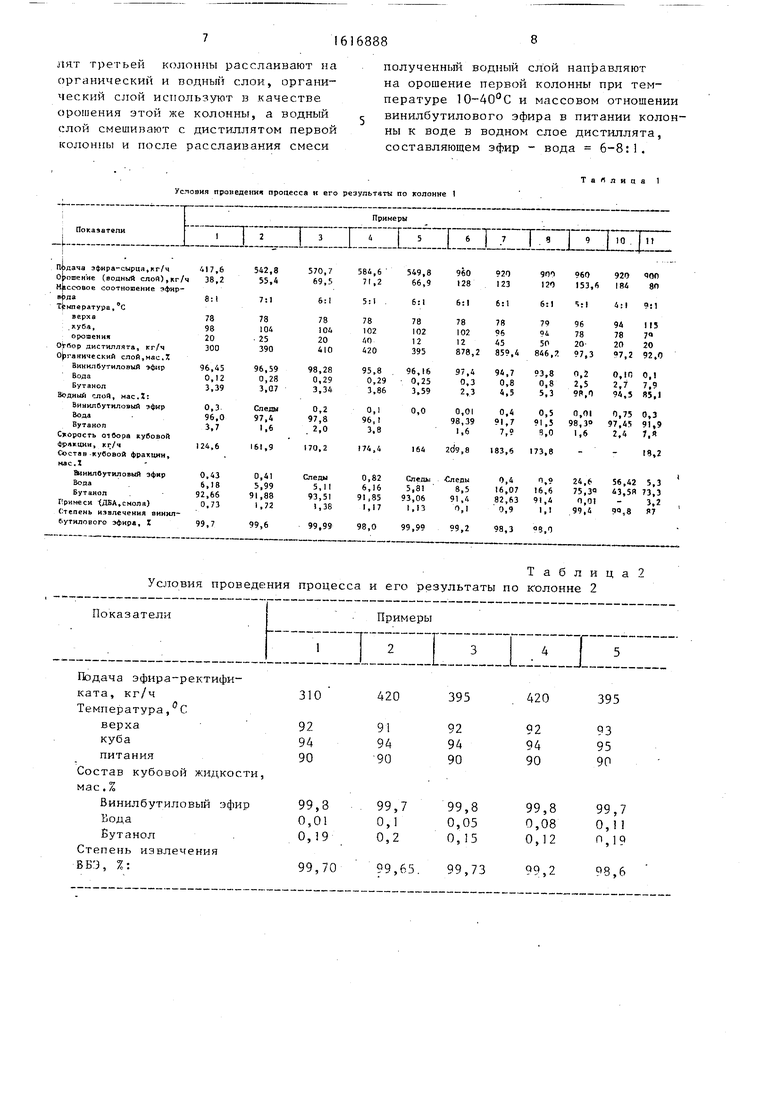

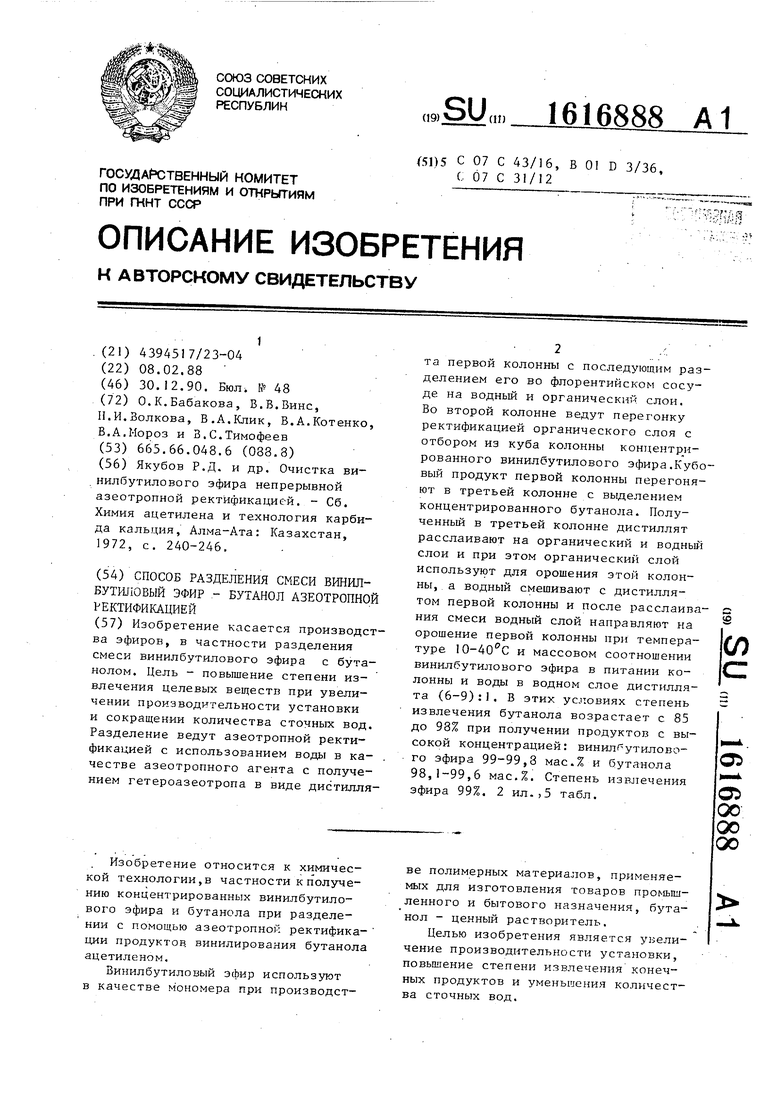

Условия пранеденкч процесса к его результаты по колонне

Таблица2 Условия проведения процесса и его результаты по к-олонне 2

Подача эфира-ректификата, кг/ч Температура,с

верха

куба

питания

Состав кубовой жидкости мас.%

Винилбутиловый эфир

Вода

Бутанол

Степень извлечения ВБ З, %:

т а я л и ц

420

395

420

395

99,65. 99,73

QP

,2

98,6

ТаблицаЗ

Условия проведения процесса и его результаты по колонне 3

Со став дистиллята,мае.% Органический слой

Бутанол

Вода

Водный слой, мас.%:

Бутанол

Вода

Бутанольная фракция,мас

Бутанол

Зода

Кубовьй остаток,мас.%:

Бутанол

Дибутилацеталь - Смола

Степень извле.чения бутанола, %

79,1 20,8

6,4 93,6

99,07 0,61

3,2 49,4 47,4

97,5

Таблица4

Л.Веселовская

/- --U 1«ff fi 3we

ярч Рвтн.

Фш.г

Составитель Г.Степанова , Техред М.Дидык

Корректор М.Самборская

| Якубов Р.Д | |||

| и др | |||

| Очистка ви- нилбутилового эфира непрерывной азеотропной ректификацией | |||

| - Сб | |||

| Химия ацетилена и технология карбида кальция, Алма-Ата: Казахстан 1972, с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1990-12-30—Публикация

1988-02-08—Подача