113

Изобретение относится к нефтепереработке и может быть использовано для получения битумных вяжущих, применяемых в строительной промышленности.

Цель изобретения - упрощение технологии процесса.

Ниже приводятся примеры, иллюстрирующие предложенный способ.

Пример 1. В качестве сырья используют сырую тяжелую высокосмо- листую нефть с мол. м. 417, плотностью 0,9677 г/см имеющую групповой химический состав, мас.%: асфаль- тены 14,17; силикагелевые смолы 16,87; парафины 3,88; содержание серы 1,10 мае.%.

В емкость с нефтью вводят пере- гретЫй водяной пар с целью удаления легкокипящих фракций и сопутствующих газов, а также смешения нефти с водой. Из емкости нефть поступает в реактор, где ее смешивают с гудроном в соотношении: 78 мас.% нефти и 22 мас.% гудрона.

Гудрон имеет следующие свойства Температура размягчения.

Температура вспышки, С Условная вязкость С , Групповой состав, мае.

Асфальтены

Смолы

Углеводороды

Содержание серы, мас.%

Смешение осуществляют при 80°С. В реакторе смесь компаунда постепенно нагревается. Температуру поднимают по мере выкипания фракций до 220- 270°С. При температуре 250-270°С в смесь добавляют йоду в количестве 0,5 - 1 мас.% для осуществления процесса поликонденсации. По достижении температуры смеси 250-270°С в течение 5 ч прогрева получают марку биту ма с пенетрацией 200/300 и через каждые 15-30 мин при тех ж температурных режимах - последующие марки битумов: Пг 130/200 мм ,

П„ 90/130 мм , П„ 60/90 мм- , n|g 40/60 . Парогазовую смесь выделяющуюся в процессе получения битумов через холодильник-конденсатор, отводят в сборник. Материальный баланс Взято, мас.%:

Сырая нефть78

Гудрон22

Вода0,5

0

Получено, мас.%:

Битум85,95

Фракции,°С, нарастающий выход:

Низкокипящие0,62

180 - 1902,01

190 - 2002,83

200-210

5

0

5

0

35

0

50

55

3,42

210 - 2204,65

220 - 2305,74

230 - 2407,02

240 - 2508,51

250 - 260 . 10,33 260 - 27013,05

Вода 0,5

Потери1,0

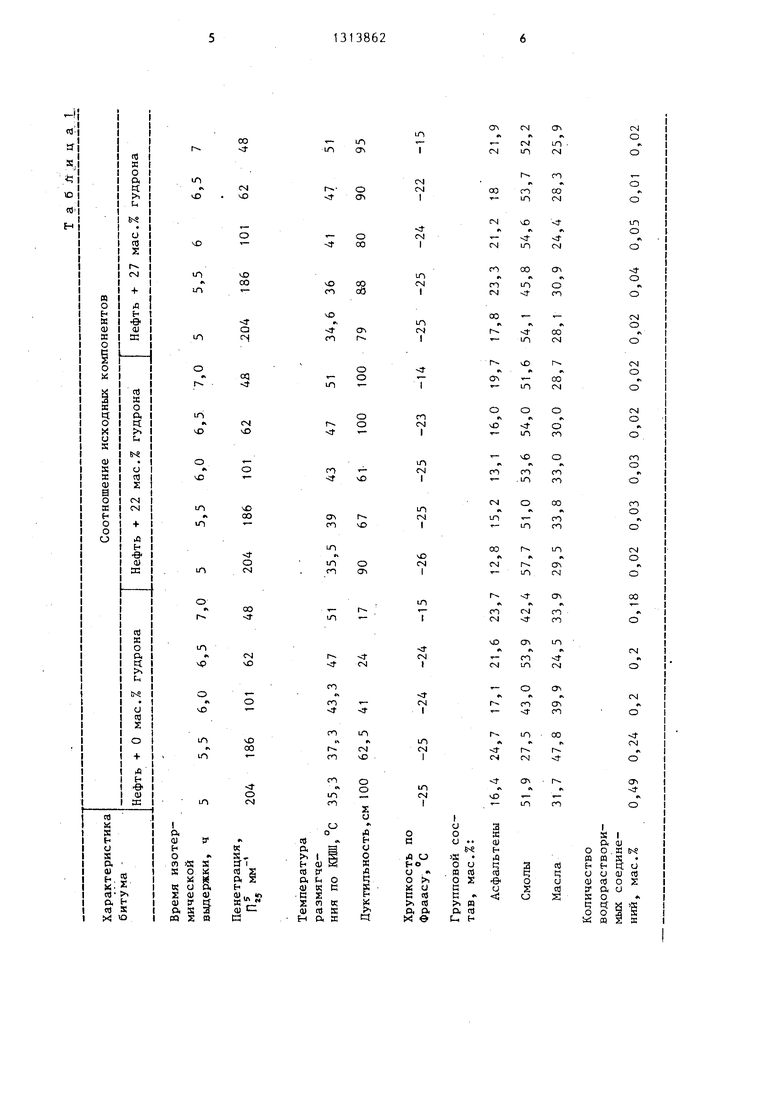

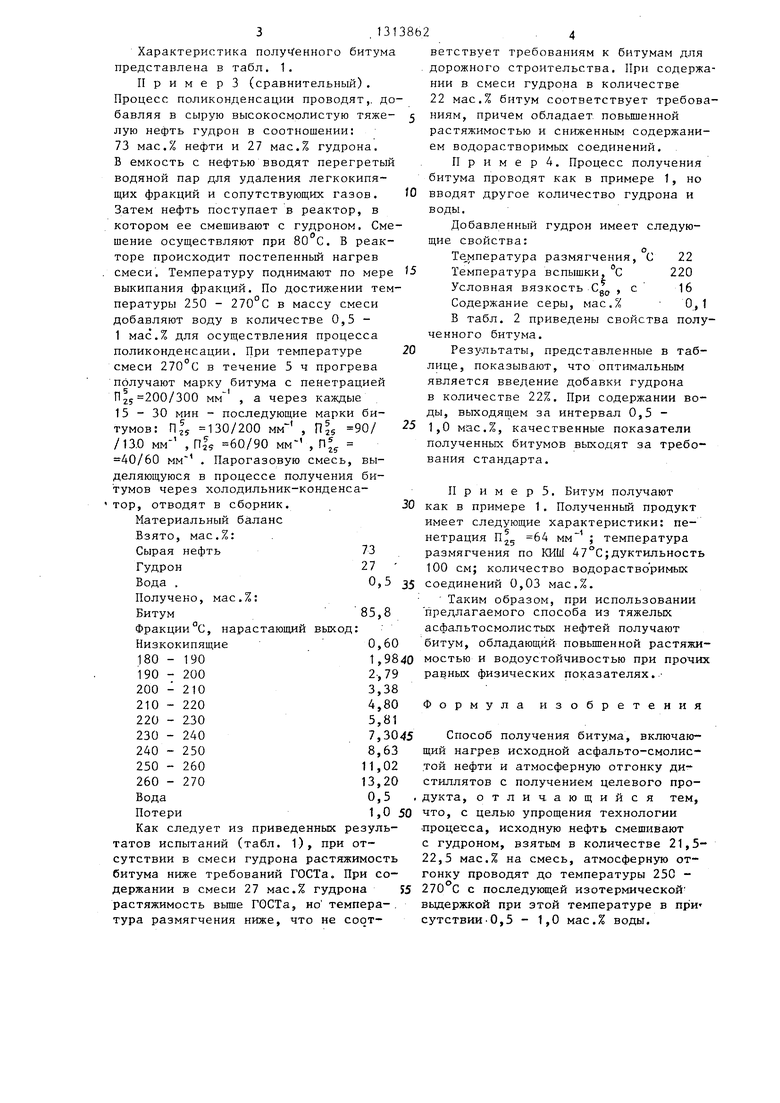

Характеристика полученного битума представлена в табл. 1.

П р и м е р 2 (сравнительный). Процесс реакции поликонденсации проводят без добавления в сырую тяжелую высокосмолистую нефть гудрона. Технологическая схема процесса та же, что и в примере 1.

Нефть пропаривают, нагревая ее до 80 С, и загружают в реактор для повышения температуры до 250 - 270°С, добавляют воду в количестве 0,5 - 1 мас.% и выдерживают при этой температуре в течение 6 ч. В результате получают битум с пенетрацией 200/300 мм , а через каждые 15 - 30 мин при тех же температурных режимах - последующие марки битумов:П 130/200 мм- , 90/130 мм , 60/90 мм и 40/60 мм- . Парогазовую смесь, выделяющуюся в процессе получения битумов через холодильник-конденсатор, отводят в сборник .

Материальный баланс Взято, мае.%:

Сырая нефть100

Вода0,5

Получено, мас.%:

Битум 85,3

Фракции, С, нарастающий выход: Низкокипящие0,62

180 - 1901,93

190 - 2002,77

200 - 2103,59

210 - 2204,79

220 - 2305,24

230 - 2406,98

240 - 2508,92

250 - 26011,65

260 - 27013,70

Вода0,5

Потери1 jO

25

3, 131

Характеристика получ енного битума представлена в табл. 1.

II р и м е р 3 (сравнительный) . Процесс поликонденсации проводят,, добавляя в сырую высокосмолистую тяжелую нефть гудрон в соотношении: 73 мас.% нефти и 27 мас.% гудрона. В емкость с нефтью вводят перегретый водяной пар для удаления легкокипящих фракций и сопутствующих газов. Затем нефть поступает в реактор, в котором ее смешивают с гудроном. Смешение осуществляют при 80 С. В реакторе происходит постепенньй нагрев смеси. Температуру поднимают по мере выкипания фракций. По достижении температуры 250 - 270°С в массу смеси добавляют воду в количестве 0,5 - 1 мас.% для осуществления процесса поликонденсации. При температуре

смеси 270 С в течение получают марку битума

5 ч прогрева с пенетрацией

П25 200/300 мм , а через каждые

25

30

73

27 - 0,5

85,8 0,60

2S

15-30 мин - последующие марки битумов: nfs 130/200 , nis 90/ /13.0 мм- , nis 60/90 мм- , nfj 40/60 мм . Парогазовую смесь, выделяющуюся в процессе получения битумов через холодильник-конденсатор, отводят в сборник. Материальный баланс Взято, мас.%: Сырая нефть Гудрон Вода .

Получено, мас.%: Битум

Фракции °С, нарастаю1ций выход Низкокипящие 180-190 190 - 2002., 79

200 - 2103,38

210 - 2204,80

220 - 2305,81

230 - 2407,3045

240 - 2508,63

250 - 26011,02

260 - 27013,20

Вода0,5

Потери

Как следует из приведенных результатов испытаний (табл. 1), при отсутствии в смеси гудрона растяжимость битума ниже требований ГОСТа. При содержании в смеси 27 мас.% гудрона 55 растяжимость вьш1е ГОСТа, но темпера- . тура размягчения ниже, что не соот35

1,9840

1,0 50

. ,, дояжеа. етый пяв. в Смееакевере 5 темси- са

ветствует требованиям к битумам для , дорожного строительства. При содержании в смеси гудрона в количестве 22 мас.% битум соответствует требова- 5 ниям, причем обладает, повышенной

растяжимостью и сниженным содержанием водорастворимых соединений. .

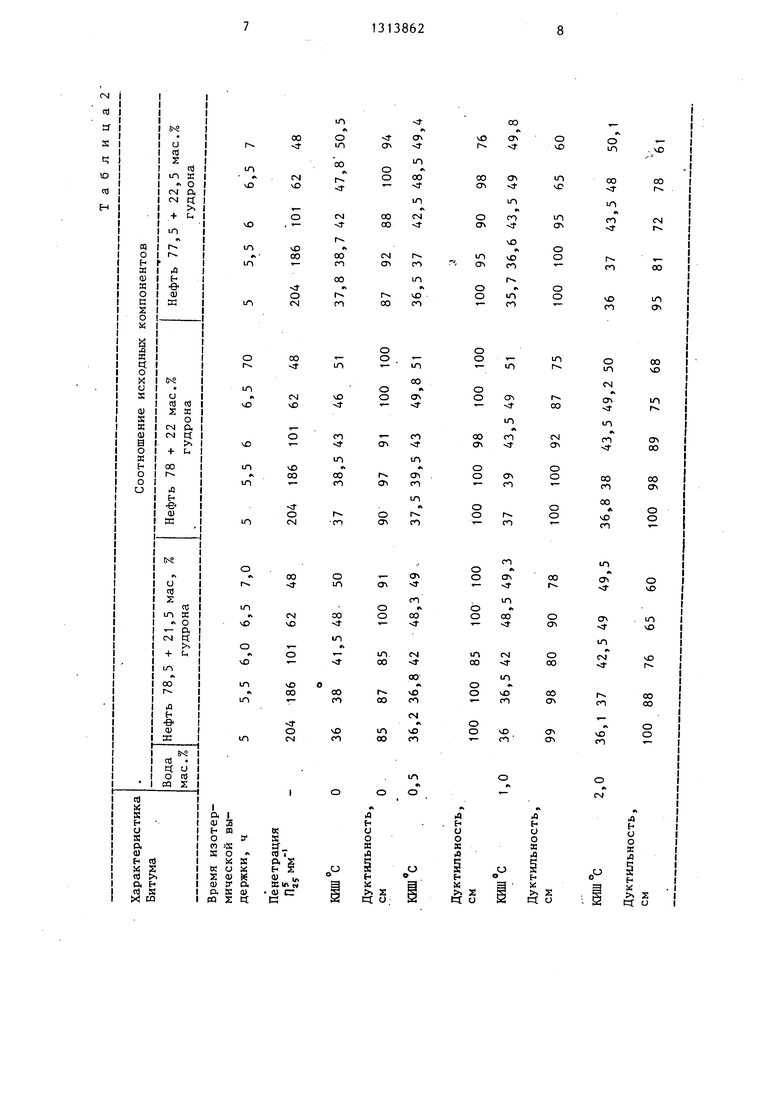

П р и м е р 4. Процесс получения битума проводят как в примере 1, но вводят другое количество гудрона и воды.

Добавленный гудрон имеет следующие свойства:

Температура размягчения, С

0

Температура вспышки, С

80

20

ва ей

25

30

3

7 - 0,5

5,8 0,60

и/ыи2., 79

22 220 16

Содержание серы, мас.% 0,1 В табл. 2 приведены свойства полученного битума.

Результаты, представленные в таблице, показывают, что оптимальным является введение добавки гудрона в количестве 22%. При содержании воды, выходящем за интервал 0,5 - 1,0 мас.%, качественные показатели полученных битумов выходят за требования стандарта.

II р и м е р 5. Битум получают как в примере 1. Полученный продукт имеет следующие характеристики: пе- нетрация П. 64 мм , температура размягчения по КИШ 47°С;дуктильность 100 см; количество водораство римых 35 соединений 0,03 мас.%.

Таким образом, при использовании предлагаемого способа из тяжелых асфальтосмолистых нефтей получают битум, обладающий повьшгенной растяжи- 1,9840 мостью и водоустойчивостью при прочих

равных физических показателях. Формула изобретения

Способ получения битума, включающий нагрев исходной асфальто-смолис- .той нефти и атмосферную отгонку дистиллятов с получением целевого продукта, отличающийся тем.

что, с целью упрощения технологии процесса, исходную нефть смешивают с гудроном, взятым в количестве 21,5- 22,5 мас.% на смесь, атмосферную отгонку проводят до температуры 250 - 270 С с последующей изотермической вьщержкой при этой температуре в прИ сутствии.0,5 - 1,0 мас.% воды.

о

-- о in .n1Л-

ON

t

о -о

о ш

vO

CTi

ЧО

оо г

CO r

in

ш

n -din

C3

fO

-vf

CN I-

vo

ГО

О

О

r го

OO

in M

о о

о п

in

Ov

in

in r

о in

00

ЧО

CTi

r

oo

s

cr

4f

in r

in

in

o f

CO r

Ti

Jо

D

00

)о

СЛ

a

ЧГ

in

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА | 2008 |

|

RU2371468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА | 2014 |

|

RU2566775C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1998 |

|

RU2130044C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2406748C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2556925C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2116329C1 |

Изобретение относится к области нефтепереработки и может быть использовано для получения битумных вяжущих материалов - битума для строительной промышленности. Упрощение процесса получения битума из тяжелых высокосмолистых нефтей достигается введением в нефть добавки - 21,5-22,5 мас.% гудрона. Далее исходное сырье нагревают с отгоном дистил- лятных фракдий с температурой до 250- 270 С. с последующей изотермической вьщержкой при этой же температуре в присутствии 0,5-1,0 мас.% воды. После 6 ч изотермической вьщержки получают битум с пенетрацией /300 мм П„ 200/ , и через каждые 15-30 мин при тех же температурных условиях - последующие марки битума: Пз 130/ /200 мм п: 90/130 ммПа% 60/90 мм и nl, 40/60 мм- . Полученные битумы имеют высокую дуктильность., Битум, полученный по изобретению из тяжелой Кара-Арнинской нефти с пенетрацией П 64 мм , имеет дуктильность 100 см и температуру размягчения по КИШ 47 С. 2 табл. SS сл СА 00 Э. ю

| Пушмынцев А.В., Гун Р,Б | |||

| Тяжелые нефти - дополнительные сырьевые ресурсы для производства битумов, М.: ЦНИИТЭнефтехим, 1982, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Гун Р.Б | |||

| Нефтяные битумы | |||

| М.: Химия, 1973, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1987-05-30—Публикация

1984-12-29—Подача