Изобретение относится к области переработки высокосмолистых нефтей и может быть использовано для получения битумных вяжущих материалов, используемых в дорожно-строительной промышленности.

Известен способ получения битума путем обезвоживания и обессоливания нефти с использованием окисления, в качестве исходного сырья используют тяжелую высокосмолистую нефть с содержанием фракций, выкипающих выше 140°C, в количестве более 96 вес.% и на окисление направляют нефть непосредственно после обезвоживания и обессоливания с проведением окисления с одновременной атмосферной отгонкой в присутствии перегретого водяного пара или его с инертным газом фракций, выкипающих до 320-360°C, с последующей вакуумной перегонкой остаточного продукта с получением фракций, выкипающих до 370-400°C, и целевого продукта, см. SU, Авторское свидетельство №859418, МПК3 С10С 3/04, 1981 г.

Недостатками способа является его многостадийность, использование вакуумной перегонки, что делает производство битума энергоемким. При этом окисленный битум отличается от неокисленного недостаточной пластичностью, худшей адгезией к минеральным материалам, используемым в дорожно-строительной промышленности.

Известен способ получения неокисленного битума, включающий нагрев исходного сырья, в качестве которого берут высокосмолистую нефть, и атмосферную отгонку дистиллятов с получением целевого продукта. При осуществлении способа предварительно в емкость с нефтью вводят перегретый водяной пар для удаления легкокипящих фракций и сопутствующих газов. После чего в реакторе ведут смешение при температуре 80°C исходного сырья с гудроном, взятым в количестве 21,5-22,5 мас.% на смесь, с последующим постепенным нагревом смеси для осуществления атмосферной отгонки дистиллятных фракций до температуры 250-270°C, а по достижении температуры 250-270°C смешивают с водой в количестве 0,5-1,0 мас. %, с последующей изотермической выдержкой при этой температуре в течение 5-6 часов, см. SU, Авторское свидетельство №1313862, МПК4 С10С 3/04, 1987 г.

Недостатком способа является сложность технологического процесса за счет его периодичности и длительности. При этом введение дополнительного компонента - гудрона, который смешивают с исходным сырьем, приводит к дополнительным эксплуатационным затратам.

Наиболее близким по технической сущности является способ получения неокисленного битума из высокосмолистой нефти с использованием перегретого водяного пара, включающий нагрев исходной нефти и атмосферную отгонку дистиллятов с получением целевого продукта, в котором исходную нефть нагревают до 300°C с последующим ее распылением в эвапорационное пространство колонны с насадочными контактными элементами перегретым водяным паром с температурой 550-720°C, а атмосферную отгонку дистиллятов в колонне ведут при температуре 200-250°C, см. RU, Патент №2371468, МПК С10С 3/06 (2006.01), C10G 7/00 (2006.01), 2009 г.

Недостатками способа являются сложность технологического процесса за счет использования распыливающего устройства, требующего периодического обслуживания; повышенные энергозатраты на перегрев водяного пара до температуры 550-720°C; недостаточно низкая температура хрупкости получаемого битума.

Задачей изобретения является упрощение способа получения неокисленного битума, снижение энергозатрат на получение перегретого водяного пара, понижение температуры хрупкости битума.

Техническая задача решается способом получения неокисленного битума из высокосмолистой нефти с использованием перегретого водяного пара, включающим нагрев исходной нефти до 300°C, атмосферную отгонку дистиллятов и получение целевого продукта из куба колонны, согласно изобретению нагретую исходную нефть подают с верха колонны на насадочные контактные элементы, а в куб колонны подают перегретый водяной пар с температурой 480-540°C при соотношении пар:нефть (0,8-1,2):1, соответственно.

Решение технической задачи позволяет:

упростить аппаратурное оформление получения неокисленного битума; снизить температуру перегрева водяного пара; снизить температуру хрупкости битума на 2-5°C.

В качестве сырья использовали сырую тяжелую высокосмолистую нефть Ашальчинского месторождения с плотностью 0,951-1,070 г/см3, началом кипения 130°C, с групповым химическим составом, мас. %: асфальтены 6,5-18,5; силикагелевые смолы 25-31,5; парафины 0,09-0,77; сера 4,9-5,2; масла до 60.

Осуществление способа по заявляемому объекту.

Примеры конкретного выполнения осуществляют на примере высокосмолистой нефти Ашальчинского месторождения с плотностью 0,982 г/см3, с групповым химическим составом, мас. %: асфальтены 17,1; силикагелевые смолы 25,3; парафины 0,21; сера 4,9; масла 52,4.

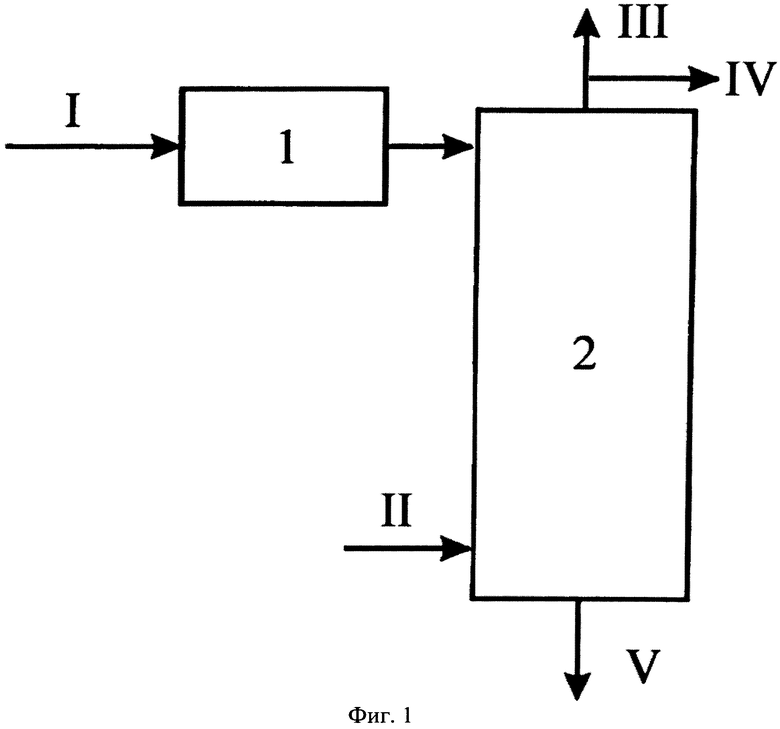

Пример 1. Высокосмолистую нефть (поток I) нагревают, см. Фиг. 1, в подогревателе 1 до температуры 300°C и непрерывно подают с верха колонны 2 на насадочные контактные элементы, в куб колонны вводят перегретый водяной пар (поток II) с температурой 540°C в соотношении пар:нефть 1,2:1, соответственно. В колонне осуществляют атмосферную отгонку дистиллятов из подогретой тяжелой нефти, состоящих из светлых фракций и газойля, которые отбирают вместе с сконденсированным водяным паром с верха колонны (потоки III, IV), а битум - с низа колонны (поток V).

С низа колонны отбирают дорожный битум марки БНД 40/60, соответствующий ГОСТ 22245-90, в количестве 35% мас. в расчете на сырье.

Характеристики битума в сравнении с требованиями ГОСТ 22245-90 и с прототипом приведены в таблице 1.

Пример 2. Высокосмолистую нефть (поток I) нагревают, см. Фиг. 1, в подогревателе 1 до температуры 300°C и непрерывно подают с верха колонны 2 на насадочные контактные элементы, в куб колонны вводят перегретый водяной пар (поток II) с температурой 516°C в соотношении пар:нефть 1:1. В колонне осуществляют атмосферную отгонку дистиллятов из подогретой тяжелой нефти, состоящих из светлых фракций и газойля, которые отбирают вместе с сконденсированным водяным паром с верха колонны (потоки III, IV), а битум - с низа колонны (поток V).

С низа колонны отбирают дорожный битум марки БНД 60/90, соответствующий ГОСТ 22245-90, в количестве 46% мас. в расчете на сырье.

Характеристики битума в сравнении с требованиями ГОСТ 22245-90 и с прототипом приведены в таблице 2.

Пример 3. Высокосмолистую нефть (поток I) нагревают, см. Фиг. 1, в подогревателе 1 до температуры 300°С и непрерывно подают с верха колонны 2 на насадочные контактные элементы, в куб колонны вводят перегретый водяной пар (поток II) с температурой 480°C в соотношении пар:нефть 0,8:1, соответственно. В колонне осуществляют атмосферную отгонку дистиллятов из подогретой тяжелой нефти, состоящих из светлых фракций и газойля, которые отбирают вместе с сконденсированным водяным паром с верха колонны (потоки III, IV), а битум - с низа колонны (поток V).

С низа колонны отбирают дорожный битум марки БНД 90/130, соответствующий ГОСТ 22245-90, в количестве 50% мас. в расчете на сырье.

Характеристики битума в сравнении с требованиями ГОСТ 22245-90 и с прототипом приведены в таблице 3.

при 25°C

при 25°C

при 25°C

при 25°C

Как видно из примеров конкретного выполнения, заявляемый объект по сравнению с прототипом позволяет: упростить способ получения неокисленного битума из высокосмолистых нефтей за счет упрощения аппаратурного оформления, снизить энергозатраты на получение перегретого водяного пара, снизить температуру хрупкости битума на 2-5°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА | 2008 |

|

RU2371468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2406748C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2006 |

|

RU2302447C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| Способ получения битума | 1979 |

|

SU859418A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

Изобретение относится к области переработки высокосмолистых нефтей и может быть использовано для получения битумных вяжущих материалов, используемых в дорожно-строительной промышленности. Способ получения неокисленного битума из высокосмолистой нефти с использованием перегретого водяного пара включает нагрев исходной нефти, атмосферную отгонку дистиллятов и получение целевого продукта из куба колонны. Исходную нефть нагревают до температуры 300°C и подают с верха колонны на насадочные контактные элементы. В куб колонны подают перегретый водяной пар с температурой 480-540°C при соотношении пар : нефть (0,8-1,2):1, соответственно. Результатом является упрощение способа получения неокисленного битума из высокосмолистых нефтей за счет упрощения аппаратурного оформления, снижение энергозатрат на получение перегретого водяного пара, понижение температуры хрупкости битума на 2-5°C. 1 ил., 3 табл., 3 пр.

Способ получения неокисленного битума из высокосмолистой нефти с использованием перегретого водяного пара, включающий нагрев исходной нефти до 300°C, атмосферную отгонку дистиллятов и получение целевого продукта из куба колонны, отличающийся тем, что нагретую исходную нефть подают с верха колонны на насадочные контактные элементы, а в куб колонны подают перегретый водяной пар с температурой 480-540°C при соотношении пар:нефть (0,8-1,2):1, соответственно.

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА | 2008 |

|

RU2371468C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА И РЕКТИФИКАЦИОННАЯ ВАКУУМНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079538C1 |

| И.Б.ГРУДНИКОВ, "Производство нефтяных битумов", "Химия", 1983, стр | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Способ получения битума | 1984 |

|

SU1313862A1 |

| Способ переработки остаточных нефтяных фракций | 1985 |

|

SU1249062A1 |

| US 7220348 B1, 22.05.2007 | |||

Авторы

Даты

2015-10-27—Публикация

2014-07-01—Подача