Изобретение относится к битумным композициям и может быть использовано для получения битумных композиций, применяемых в дорожном и аэродромном строительстве.

Известна битумная композиция, полученная смешением окисленного продукта на основе смеси асфальтита процесса пропановой деасфальтизации гудрона с добавкой, выбранной из группы: тяжелый газойль каталитического крекинга, тяжелый прямогонный газойль - фракция 470-520°C «слоп», экстракт селективной очистки остаточных масел в количестве 1-10% мас., на сырье процесса окисления, и гудрона в соотношении, соответственно, окисленный продукт:гудрон 30-35% мас., и 65-70% мас. (Пат. РФ №2349625, 2009).

Недостатком битумной композиции является то, что не все нефтеперерабатывающие заводы имеют в своем составе установки пропановой деасфальтизации гудрона и, как следствие, не производят асфальтит процесса пропановой деасфальтизации гудрона, что ограничивает применение данной композиции.

Известна также битумная композиция, полученная путем вакуумной перегонки мазута с получением утяжеленного гудрона, содержащего не более 2% мас., парафиновых углеводородов и не менее 20% мас., парафинонафтеновых углеводородов. Утяжеленный гудрон затем смешивается с модифицирующими добавками (концентрат полициклических ароматических углеводородов, являющихся продуктами переработки нефти) с получением подготовленного гудрона. Подготовленный гудрона делят на две части, одна из которых окисляется кислородом воздуха при температуре 240-270°C, после чего в нее вводится оставшаяся неокисленная часть подготовленного гудрона в соотношении, необходимом для получения целевого продукта (Пат. РФ №2235109, 2004).

Недостатком битумной композиции является то, что процесс ее получения является достаточно сложным: необходима глубокая вакуумная разгонка, при этом температура 10% выкипаемости гудрона составляет 563°C, что не всегда допустимо для ряда нефтей. Например нефти, содержащие соединения ванадия и никеля при вакуумной разгонке отгоняются до температуры 530°C, чтобы не иметь превышения количества соединений ванадия и никеля в вакуумных дистиллатах выше технологических норм гидрокрекинга.

Другим недостатком является сложность приготовления композиции, т.к. необходимо несколько стадий смешения: предварительного приготовления подготовленного гудрона и последующего смешения окисленного битума и подготовленного гудрона.

Наиболее близким аналогом заявляемого изобретения является композиция компаундированного битума, представляющая собой смесь окисленного битума с нефтяными неокисленными нефтепродуктами, в качестве которых используют: гудрон - фракцию с началом кипения 500°C, дистиллятную фракцию 480-610°C - «слоп» и экстракт селективной очистки остаточной масляной фракции при следующем соотношении компонентов, % мас.: гудрон - 1-5, «слоп» - 4-20, экстракт - 5-25, окисленный битум - остальное до 100. Компоненты смешивают в последовательности гудрон, «слоп», экстракт и к полученной 3х-компонентной смеси добавляют окисленный битум. (Пат. РФ №2302447, 2007).

Недостатком композиции является многокомпонентность смеси, т.к. поддержание состава четырехкомпонентной смеси в оптимальных пределах (особенно при варьировании параметров качества сырьевых компонентов) сопряжено со значительными технологическими трудностями.

Задачей изобретения является упрощение состава битумной композиции при получении битумов с улучшенными качественными характеристиками, в частности пенетрацией при 0°C, соответствующими показателям качества по ГОСТ 22245-90, без потери стойкости против старения по показателю изменения температуры размягчения после прогрева.

Поставленная задача решается разработкой битумной композиции, применяемой в дорожном и аэродромном строительстве, включающей в себя смесь окисленного битума с неокисленным нефтепродуктом, которая отличается тем, что в качестве неокисленного нефтепродукта используют тяжелый газойль каталитического крекинга при соотношении, соответственно, окисленный битум:тяжелый газойль каталитического крекинга 95-99:5-1% мас., причем окисленный битум имеет температуру размягчения равную или большую, чем температура размягчения конечного продукта.

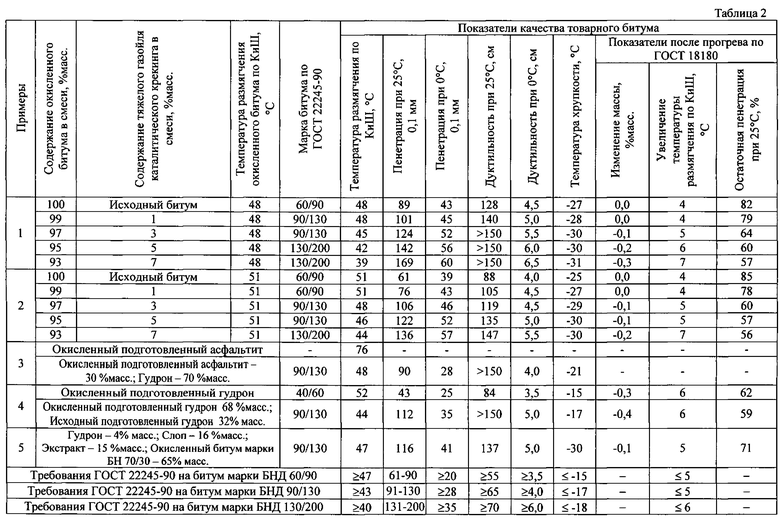

Битумную композицию готовят путем предварительного нагрева до 150°C исходного окисленного битума, имеющего температуру размягчения по КиШ равную или большую, чем температура размягчения конечного продукта (48°C в примере 1 и 51°C в примере 2), и введения в него тяжелого газойля каталитического крекинга и перемешивания в течение 30 мин. Данные по составу композиций представлены в табл. 2.

Для полученных компаундов определяют температуру размягчения по КиШ, пенетрацию при 25°C и при 0°C, дуктильность при 25°C и при 0°C, температуру хрупкости, изменение массы, увеличение температуры размягчения и остаточную пенетрацию при 25°C после прогрева по методу ГОСТ 18180.

Ниже приведены примеры конкретной реализации изобретения.

Пример 1. Для приготовления битумной композиции в емкость загружают разогретый до 150°C окисленный битум, имеющий следующие характеристики:

Температура размягчения - 48°C;

Пенетрация при 25°C - 89-0,1 мм;

Пенетрация при 0°C - 43-0,1 мм;

Дуктильность при 25°C - 128 см;

Дуктильность при 0°C - 4,5 см;

Температура хрупкости - минус 27°C.

В битум вводят тяжелый газойль каталитического крекинга в соотношении от 99 до 95% мас. и от 1 до 5% мас., соответственно, и перемешивают в течение 30 мин.

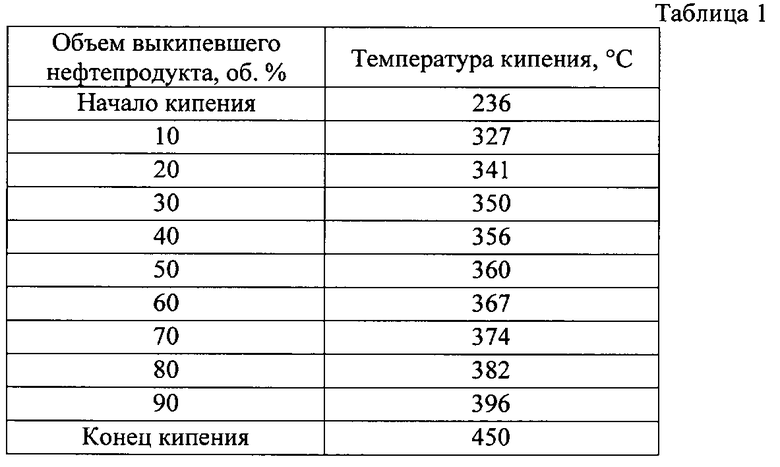

Тяжелый газойль каталитического крекинга имеет следующие характеристики:

Плотность при 20°C - 1000,2 кг/м3;

Фракционный состав приведен в таблице 1.

Для полученных битумных композиций определяют указанные выше параметры качества, которые представлены в табл. 2.

Пример 2. Получение битумной композиции проводят аналогично примеру 1, за исключением того, что исходный окисленный битум имеет следующие характеристики:

Температура размягчения - 51°C;

Пенетрация при 25°C - 61-0,1 мм;

Пенетрация при 0°C - 39-0,1 мм;

Дуктильность при 25°C - 88 см;

Дуктильность при 0°C - 4,0 см;

Температура хрупкости - минус 25°C.

Для полученных битумных композиций определяют указанные выше параметры качества, которые представлены в табл. 2.

Пример 3 (сравнительный, по пат. РФ №2349625, 2009). Готовят смесь асфальтита процесса пропановой деасфальтизации гудрона и тяжелого газойля каталитического крекинга в соотношении 97:3 по массе соответственно при температуре 140°C. Полученный подготовленный асфальтит окисляют при температуре 250-270°C до температуры размягчения 76°C и смешивают с гудроном с условной вязкостью ВУ80 5 114 с при температуре 140°C в соотношении 30:70 по массе соответственно.

Данные по качеству полученного битума представлены в табл. 2.

Пример 4 (сравнительный, по пат. РФ №2235109, 2004).

В утяжеленный гудрон с условной вязкостью ВУ80 5 114 с вводят при температуре 140°C концентрат полиароматических углеводородов в количестве 5% мас. на массу смеси. Полученный подготовленный гудрон делят на две части. Одну часть подготовленного гудрона окисляют при температуре 240-270°C и затем компаундируют с исходным подготовленным гудроном при температуре 140°C.

Данные по качеству полученного битума представлены в табл. 2.

Пример 5 (сравнительный, по пат. РФ №2302447, 2007).

В окисленный битум марки БН 70/30 (температура размягчения - 76°C, пенетрация при 25°C - 22·0,1 мм;) вводят при температуре 110-130°C предварительно подготовленную смесь гудрона, слопа и экстракта селективной очистки остаточных масел и перемешивают в течение 25 мин. Данная смесь неокисленных компонентов получена при температуре 110-130°C смешением в течение 15 мин.

Данные по качеству полученного битума представлены в табл. 2.

Из данных, представленных в табл. 2, следует, что получаемые согласно изобретению битумные композиции имеют показатели качества, превосходящие показатели как товарных дорожных битумов, так и битумных композиций, полученных согласно аналогам и прототипу по основному параметру - пенетрации при 0°C, без потери стойкости против старения по показателю изменения температуры размягчения против прогрева.

При этом достигается упрощение технологии и состава битумной композиции при получении битумов с показателями качества, соответствующими показателям качества по ГОСТ 22245-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2016 |

|

RU2633585C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

Изобретение относится к битумным композициям и может быть использовано для получения битумных композиций, применяемых в дорожном и аэродромном строительстве. Битумная композиция включает в себя смесь окисленного битума с нефтяным неокисленным нефтепродуктом, причем в качестве нефтяного неокисленного нефтепродукта используют тяжелый газойль каталитического крекинга при соотношении, соответственно, окисленный битум:тяжелый газойль каталитического крекинга 95-99:5-1 мас.%, причем окисленный битум имеет температуру размягчения равную или большую, чем температура размягчения конечного продукта. Результатом является упрощение состава битумной композиции при получении битумов с улучшенными качественными характеристиками, в частности пенетрацией при 0°C, без потери стойкости против старения по показателю изменения температуры размягчения после прогрева. 2 табл., 5 пр.

Битумная композиция, применяемая в дорожном и аэродромном строительстве, включающая в себя смесь окисленного битума с неокисленным нефтепродуктом, отличающаяся тем, что в качестве неокисленного нефтепродукта используют тяжелый газойль каталитического крекинга при соотношении, соответственно, окисленный битум : тяжелый газойль каталитического крекинга 95-99 : 5-1 мас.%, причем окисленный битум имеет температуру размягчения равную или большую, чем температура размягчения конечного продукта.

| ВЫСОКОПЛАСТИЧНЫЙ БИТУМ | 1999 |

|

RU2143458C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| RU 2002133510 A1, 10.06.2004 | |||

| US 5601642 A1, 11.02.1997 | |||

Авторы

Даты

2015-07-20—Публикация

2014-04-25—Подача