113

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, работающих в условиях циклических нагрузок и износа.

Цель изобретения - повышение длительной прочности и сокращение времени процесса.

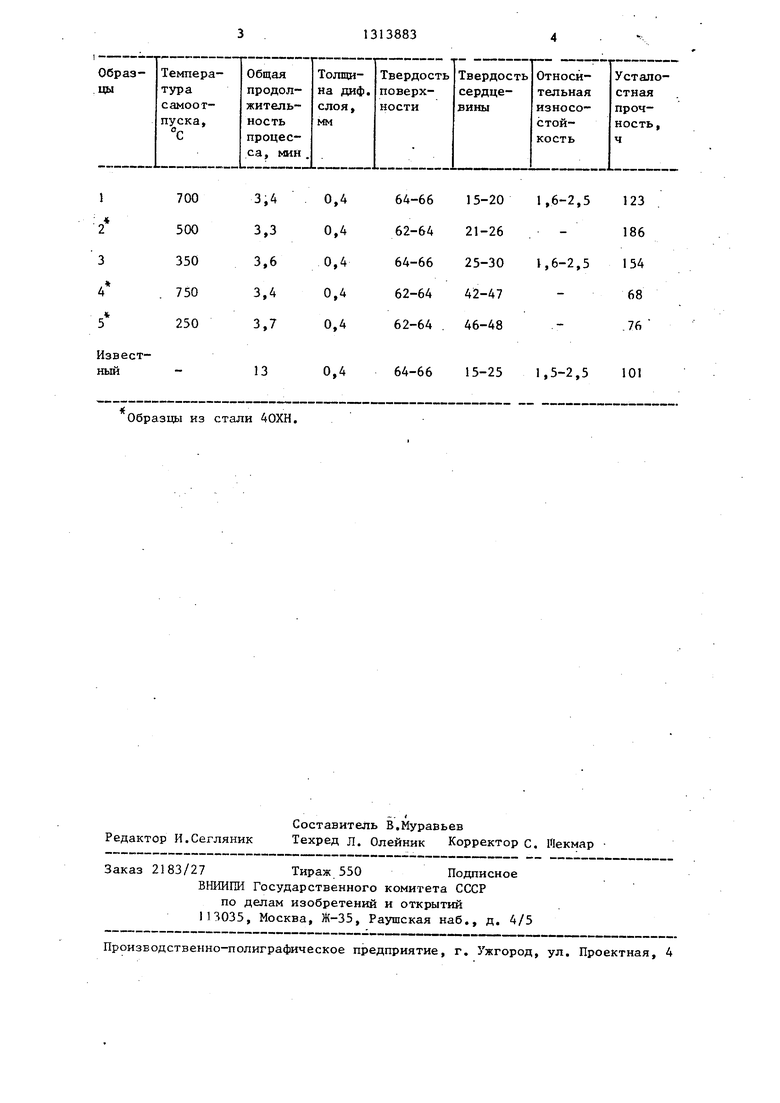

В таблице представлены режим химико-технологической обработки и свойства стелей.

Поверхностно-упрочненные стальные изделия нагревают, проводят выдержку, совмещенную с нитроцементацией, подвергают поверхностной закалке с последующим самоотпуском в интервале М - А, а затем проводят повторный нагрев и закалку.

В результате кратковременнего охлаждения поверхности изделия происходит закалка поверхностных слоев на определенную глубину, п то время как сердцевина прогретого насквозь изделия сохраняет высокую температуру.

В результате последующей выдержки происходит разогрев и самоотпуск закаленного поверхностного слоя. При повторном поверхностном нагреве проводят окончательную закалку на заданную глубину. Длительность промежуточного поверхностного охлаждения зависит от температуры самоотпуска, геометрии и материала изделия и определяется экспериментально, исходя из требований, предъявляемых к изделию.

При самоотпуске в интервале А в зонах поверхностной закгшки, не подвергающихся последующему поверхностному нагреву, образуются зернистые структуры распада мартенсита., ударная вязкость и пластические характеристики которых в 2,5-5 раз выше по сравнению с пластинчатыми про- .дуктами непосредственного распада аустенита при одинаковой твердости

В зонах повторного поверхностного нагрева обеспечивается получение строго регламентированной глубины слоя поверхностной з 1калки с измельченной в результате двойнойперккрис- таллизации структурой.

В глубинных зонах сечения, не подвергающихся ни повторной поверх-883 . 2

ностной закалке, ни первичной импульсной закалке с самоотпуском, в результате ускоренного прерывистого охлаждения формируются структуры тонкодис- персного перлита с повышенной проч- ностью

Проводят химико-термическую обработку пальцев задней рессоры автомобиля МАЗ из стали 45 с использованием индукционного нагрева до 1050 с в триэтаноламине с выдержкой 150 с, промежуточную поверхностную закалку осуществляют охлаждением водой - из спрейера в течение 5 15 с и последующей выдержкой для самоотпуска 30 с. Повторный поверхностный индук- ционный нагрев осуществляют на глубину 2,5 мм.

Упрочненное изделие имеет 4 сЛоя: 1) нитроцементованный закаленный слой глубиной до 0,5 мм со структур-, ной М + АОРТ- ; 2) слой поверхностной закалки глубиной 1,5--4 мм со струк- 5 турной М + ТМ; 3) слой промежуточной импульсной закалки и отггуска глубиной .-10 мм со структурой Тр, д 5 4) упрочненная сердцевина со структурой мелкодисперсного перлита закалки.

Испытания на изгиб в условиях циклического нагружения с частотой 220 циклов в минуту проводят при изменении нагрузки от Р,,, 1 тс до

0

0

5

0

5

0

AДaKC

20 тс.

Обеспечивая высокую износостойкость изделия, предлагаемый способ позволяет повысить эксплуатационную надежность их за счет повышения усталостной прочности и сократить длительность упрочняющей обработки изделий. Формула изобретения

Способ упрочнения стальных изделий, включающий нагрев выдержку, совмещенную с нитроцементацией 5, охлаждение и повторный поверхностный нагрев и закалку, отличающийся тем, что, с целью повьш1ения длительной прочности и сокращения времен.и процесса, при охлаждении осуществляют поверхностную зак;1лку с последующим самоотпуском изделия в интервале

М

- Ij

700 500 350 750 250

звестый

3,4 3.3 3.6 3.4 3,7

13

0,4 0,4 0,4 0,4 0,4

0,4

Образцы из стали 40ХН.

Редактор И.Сегляник

Составитель В.Муравьев

Техред л. Олейник Корректор с. Шекмар

Заказ 2183/27 Тираж 550 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Усталостнаяпрочность, ч

15-20 21-26 25-30

42-47 46-48

1,6-2,5

1,6-2,5

15-25 1.5-2,5

123 186 154 68 .76

101

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| Способ химико-термомеханической обработки стальных изделий | 1987 |

|

SU1479548A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ДЕТАЛЕЙ МАШИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕСТОВИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2004 |

|

RU2252267C1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| Способ термической обработки зубчатых колес | 1975 |

|

SU584043A1 |

| Способ поверхностного упрочнения стальных деталей | 1990 |

|

SU1763517A1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

Изобретение относится к металл лургии, в частности к химико-термической обработке стальных изделий, ботающих в условиях циклических нагрузок и износе. Цель изобретения - повышение усталостной прочности и сокращение длительности процесса. Упроч- нямые стальные изделия нагревают, проводят выдержку, совмещенную с нитро- цемёнтацией, подвергают поверхностной закалке с последующим самротпуском изделия в интервале MH А, а затем проводят повторный поверхностный нагрев и закалку. 1 табл.

| Авторское свидетельство СССР № 201454, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-30—Публикация

1985-08-19—Подача