(А

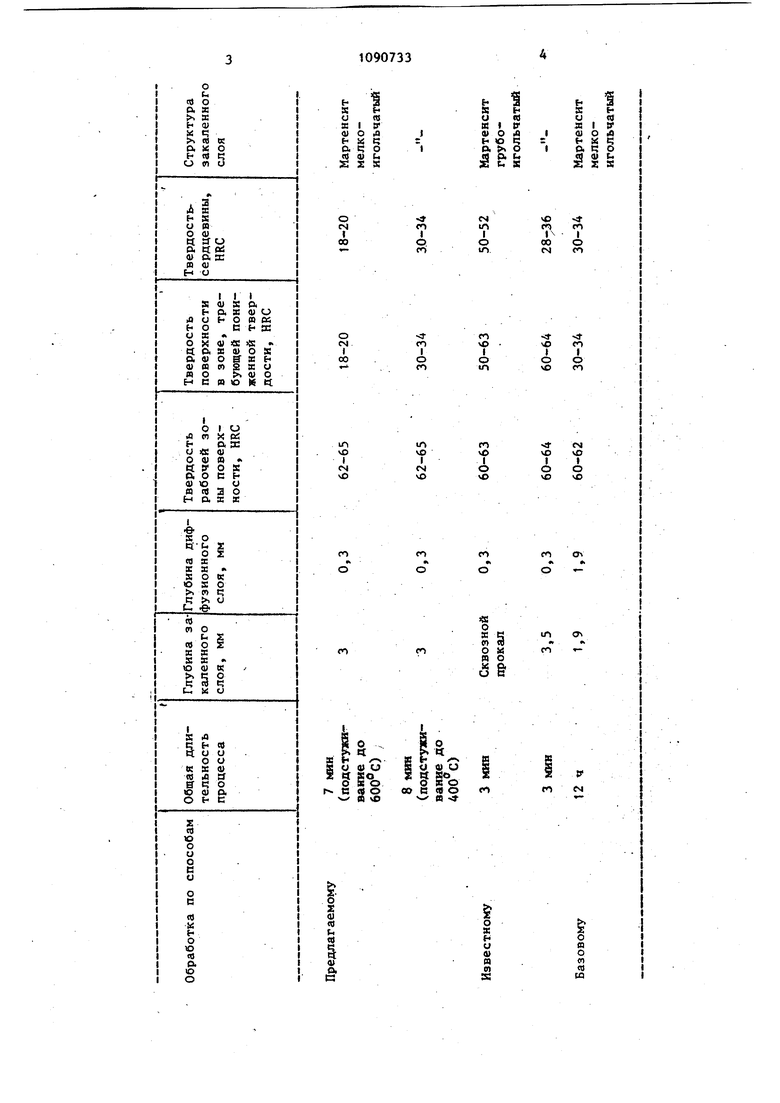

С Изобретение относится к области термической обработки и предназначен для упрочнения изделий, работающих в условиях интенсивного износа. Известен способ поверхностного упрочнения стальйых изделий, включаю щий ннтроцементацию;, объемную и поверхностную закалку flj Недостатком данного способа является то, что для получения диффузион ного слоя толщиной 0,2-0,3 мм нагрев проводят при высоких температурах, чтобы сократить длительность нроцесса, а это при непосредственной закал ке ведет к огрублению структуры. Кро ме того, проведение повторного нагре ва, увеличивает производственные затраты и короблеиие изделий. Наиболее близким к изобретению по технической сущности и Достигаемо му результату является способ поверх ностного уйрочиения стальных изделий включающий индукционный нагрев и вьадержку, совмещенную с одновремеяг Иой подачей в зону нагрева азот- и углеродсодержащих веществ 2|, Однако при осуществлении этого сп соба происходит глубинш нагрев изг делия до закалочных температур, чТо не позволяет обрабатывать детали из обычных среднеуглеродистых и легированных сталей, а при обработке сталей пониженной прокаливаемостн является причиной повыщенного коробления изделия; непосредственная закалка после завершения процесса насьвцения приводит к огрублению структуры упрочняемого слоя. Целью изобретения является повышение эксплуатационной стойкости стальных изделий путем обеспечения требуемого распределения свойств по сечению. Поставленная цель достигается тем, что согласно способу поверхности ного упрочнения стальных изделий, включающему индукционный нагрев с вьщержкой, совмещенной с нитроцементацией, после вьщержки производят о: ал;цение изделий до 400-600°С с последующим повторным индукционным нагревом поверхности на заданную глубину до температуры закалки и закалку. В процессе регулируемого охлаждения до температуры перлитного распада аустенита, зависящей от марки стали, скорости охлаждения и требуемой дисперсности и твердости продуктов распада, находящейся в интервале 400-600 0, и поверхностной закалки с применением индукционного нагрева формируются следующие .три зоны упрочнения: иитроцементованная закаленная со структурой мартенсита и ос- таточного аустенита, закаленная токами, высокой частоты со структурой мартенсита и тростомартенсита закалки, упрочненная сердцевина, имеющая перлитную структуру. П р и м е р. Проводилась нитроцементация рабочей зоны поверхности осей саттелита из стали 40Х при 11 lofc в течение 150 с при индукционном нагреве, после чего следовало подстуживание со скоростью, обеспечивающей исполнение способа на граничные значения температурного интервала, иповерхностная закалка с индукционного нагрева на глубину 2-3 мм. Глубина закаленной зоны обрабатываемой детали должна быть строго регламентирована. Для получения сравнительных данных проводали нитроцементацию деталей из сталей 55ПП и 40Х по известному способу, а также термообработку по базовой технологии, заключающейся в цементации стали 25ХГТ при в течение 12-13 ч на глубину 1,61,9 мм, последующем охлаждении, объeMioM нагреве до закалочной температуры, закалке и отпуске. Результаты, полученные при исследовании обработанных деталей, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стальных изделий | 1985 |

|

SU1313883A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| НИТРОЦЕМЕНТИРОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ИНДУКЦИОННОЙ ЗАКАЛКОЙ С ПОВЫШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2437958C1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2009 |

|

RU2422540C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| Способ химико-термической обработки | 1974 |

|

SU499344A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий индукционный нагрев и вьщержку, совмещенную с иитррцемен ацией, отличающийся тем, что, с целью повышения эксплуатационной стсАкости путем обеспечения требуемого распределения свойств по сечению, пос ле- вьвдержки производят охлаждение до 400-600 С с последующим повторным индукционным нагревом поверхности, на зад;анную глубину до температу закалки и закалку. .

о сч

00

о сч

00

ю

чО

I р

чО

ГО

о

со

«с

-а{N1

()

го

in

|

00

о го

о

ш.

сч

го

ого

vO

)I

I

оо

о «л

осо

vrгм

СП vO

чОчО

iЛ

о

vCv)

vO

го Ti

го

А

«

о о -

я ч

1Л Oi т «

со о п о ст « со

ICaK видно иэ таблицы, использова ние предлагаемого способа позволяет достигнуть высокой твердости обрабатываемой поверхности (более 60 HRC), получить строго регламентированную глубину закаленного слоя (3 мм) и требуемую глубину нитроцементации. Упрочне{Гиё конкретной детали по известному способу не может быть применено как при использовании конструкционных сталей, так и сталей

пониженной прокаливаемости, так как в процессе обработки происходит сквозной прокал изделия. Продолжительность процесса при обработке по базовой технологии составляет 12 ч по сравнению с 7-8 мин по предлагаемому спосо-; бу, кроме того, осуществление 6a3OBcrit технологии специальной защиты участков, высокая , твердость на которьсс недопуста-, ма.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU206616A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР И 201454, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-07—Публикация

1982-02-18—Подача