Изобретение относится к машиностроению и может быть использовано для упрочнения изделий, работающих в условиях интенсивного износа.

Целью изобретения является увеличение долговечности изделий за счет увеличения общей толщины упрочненного слоя и исключения операций повторного нагрева под закалку и механической обработки.

Индукционный нагрев осуществляют До температуры нитроцементации, производят выдержку для получения диффузионного слоя необходимой толщины, а обкатку, роликами начинают от температуры нитроцементации и осуществ ляют ее по всей длине упрочняемой зоны изделия непрерывно, до получения чистовой поверхности изделия с заданными геометрическими параметрами и одновременно с обкаткой проводят закалку и самоотпуск.

Обкатка роликами до получения чистовой поверхности с заданными геометрическими параметрами изделия устраняет необходимость в последующей механической обработке упрочняемой поверхности.

Наряду с сокращением затрат на изготовление, устранение последующей механической обработки позволяет сохранить наиболее прочную поверхностную зону диффузионного слоя и значительно увеличить общую толщину слоя и долговечность обрабатываемых изделий.

Јъ 1

;о ел

4Ь

30

Одновременность обклгхл изделии по всей длине позволяет устранить радиальное биение и конусность обраба- тываемых изделий.

Обкатка роликами непосредственно от температуры нитроцементации позволяет устранить затраты на повторный нагрев и сократить общее время цикла обработки. Совмещение обкатки с под- стуживанием и закалкой устраняет образование окалины и обезуглероженно- го слоя в процессе охлаждения от температуры насыщения и в процессе повторного нагрева.

Продолжение обкатки в процессе самоотпуска после закалки предохраняет изделия от возникновения термических деформаций.

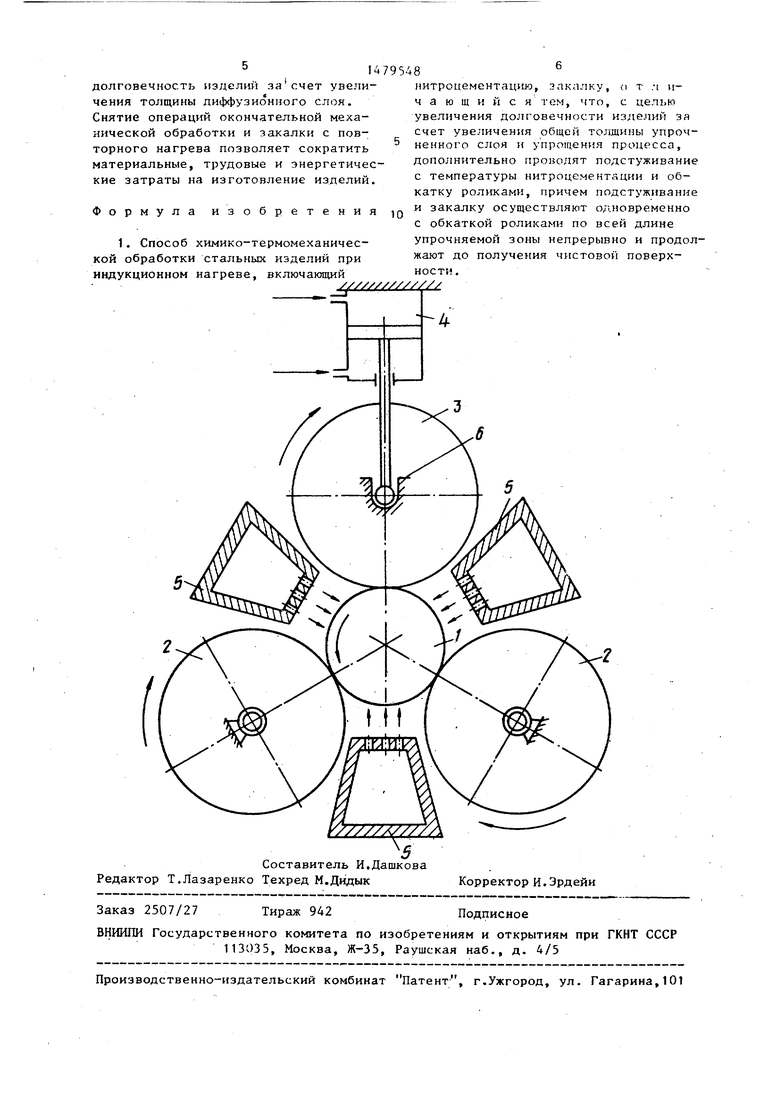

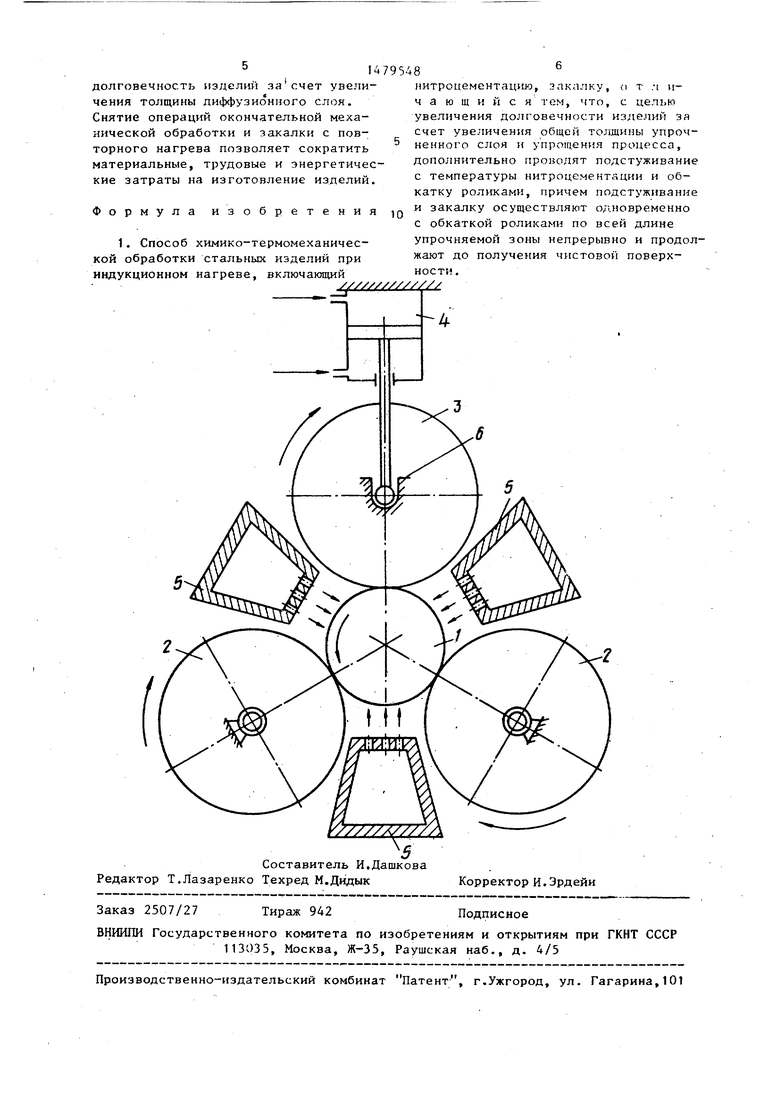

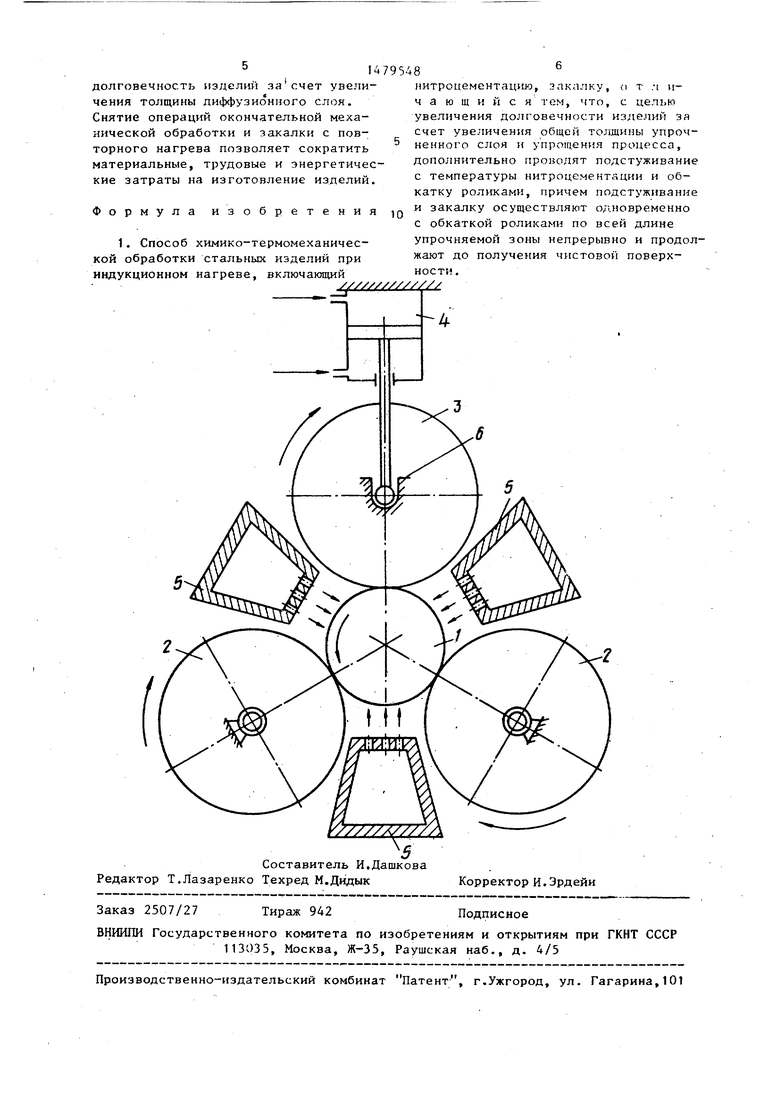

На чертеже представлена схема реализации способа.

Обрабатываемую деталь 1 после нагрева и изотермической выдержки (1020-1080 С), совмещенной с нитро- цементацией, помещают между опорными приводными роликами 2 и нагружающим роликом 3, после чего при непрерывном вращении создают радиальную нагрузку на поверхность обрабатываемой детали 1 нагружением ролика 3 при помощи пневмоцилиндра 4. При снижении температуры детали до закалочной (800-850°С) на поверхность детали, не прекращая обкатку, подают закалочную воду через спрейерное устройство 5, расположенное между обкатывающими роликами 2 и 3. Количество подаваемо для закалки с самоотпуском воды дозируется, как и в случае традиционной индукционной закалки с самоотпуском.

Смещение нагружающего ролика 3 по действием усилия пневмоцилиндра 4 строго ограничено регулируемым упором 6, что обеспечивает достижение заданного диаметра обрабатываемой детали 1.

По предлагаемому способу после насыщения изделие помещают в специальное закалочное устройство (см. -чертеж). При непрерывном вращении в роликах со скоростью 50-300 об/мин производят деформацию горячего из- делИя до заданных размеров при усилии на нагружающий ролик (0,5-2) х х 10 кГс После охлаждения изделия до 800-850°С через спрейерное устройство подают закалочную воду в течение 20 - 30 с. Затем пода0

5

0

5

0

5

0

5

0

5

чу ноль прекращают и : гчснпе 20 - 4) с про юлжлют оик.1 гынл ь изделие в роликах. При этом происходит закалка с: самоотпуском упрочняемого изделия при непрерывном воздействии на него обкатывающих роликов. В процессе такого воздействия изделие предохраняется от коробления, происходит выглаживание его поверхности роликами и дополнительное упрочнение изделия за счет пластической деформации поверхностных слоев. После закалки и самоотпуска изделия из закалочного устройства извлекают.

Использование предлагаемого способа не требует точного шлифования изделий перед упрочнением, которое обязательно для известных способов.

15 предлагаемом способе толщина диффузионного слоя на готовом изделии не зависит от величины припуска перед обработкой. Весь слой, полученный при нитроцементации, полностью сохраняется.

Для получения сравнительных характеристик базовой технологии, принятой за прототип, и предложенного способа, упрочнению подвеогали пяпт,- цы задней рессоры (дет. 500А-2912478) и пальцы реактивной штанги (дет. 941-2919098) автомобилей 1IA3. Все изделия были изготовлены из стали 45. Диаметр упрочняемой поверхности равен 50 мм. Длина зоны упрочнения 102 мм. Вес изделий 2,43 и 2,97 кг соответственно. Долговечность этих изделий в процессе эксплуатации ограничена предельным износом 1 мм поверхности ф 50 мм.

Сравнительные характеристики изделий, прошедших обработку по предложенному способу и прототипу, сведены в таблицу.

Из таблицы видно, что изделия, обработанные по предлагаемому способу, отличаются более высокими эксплуатационными характеристиками, повышенными твердостью упрочненной поверхности, толщиной диффузионного слоя на готовом изделии и долговечностью. Изделия характеризуются повышенной чистотой поверхности, уменьшенным короблением и не требуют окончательной механической обработки. Цикл упрочнения сокращается со 100-105 мин до 4 мин.

Таким образом, применение предлагаемого способа позволяет увеличить

долговечность изделий за счет увеличения толщины диффузионного слоя. Снятие операций окончательной механической обработки и закалки с повторного нагрева позволяет сократить материальные, трудовые и энергетические затраты на изготовление изделий.

Формула изобретения

1. Способ химико-термомеханической обработки стальных изделий при индукционном нагреве, включающий

//////

литроцементацшю, закалку, о т ч и- чающийся гем, что, с целью увеличения долговечности изделий за счет увеличения общей толщины упрочненного слоя и упрощения процесса, дополнительно проводят подстуживание с температуры нитроцементацин и обкатку роликами, причем подстуживание и закалку осуществляют одновременно с обкаткой роликами по всей длине упрочняемой зоны непрерывно и продолжают до получения чистовой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2635114C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ поверхностной термомеханической обработки цементованных изделий | 1980 |

|

SU954451A1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения изделий, работающих в условиях интенсивного износа. Целью изобретения является увеличение долговечности изделий за счет увеличения общей толщины упрочненного слоя и исключение операций повторного нагрева под закалку и механической обработки. Подстуживание с температуры нитроцементации, закалку и самоотпуск совмещают с обкаткой роликами и осуществляют ее одновременно по всей длине упрочняемой зоны непрерывно до получения чистовой поверхности. Это позволяет увеличить долговечность изделий, сократить материальные, трудовые и энергетические затраты на их изготовление. 1 ил.

| Устройство для компенсации влияния различной крутизны ламп | 1935 |

|

SU50251A1 |

| Азотноуглероживание с нагревом Т.В | |||

| Ч | |||

| МАЗ, 1987. | |||

Авторы

Даты

1989-05-15—Публикация

1987-08-07—Подача