Изобретение относится к области термической и химико-термической обработки металлических изделий и может быть использовано в машиностроении при поверхностном упрочнении для повышения износостойкости деталей машин.

Известен традиционный способ поверхностного упрочнения стальных изделий азотированием или низкотемпературной нитроцементацией (НЦ) с насыщением в слой преимущественно азота 1.

Данный способ является наиболее близким к заявляемому. Недостатком данного способа является то, что он не обеспечивает необходимого качества поверхности и требует применения шлифовки.

Цель изобретения - повышение твердости и износостойкости поверхностного слоя и упрощение способа обработки стальных изделий. Поставленная цель достигается тем, что, в способе заключающемся в предварительном азотировании или низкотемпературной нитроцементации с последующей закалкой, последнюю проводят в интервале температур, верхний предел которого составляет 650°С, а нижний ограничен температурой эвтектоидного превращения согласно диаграмме железо-азот.

Таким образом, заявляемый способ обладает следующим отличительным от прототипа признаком:

- закалку проводят в интервале температур, верхний предел которого составляет 650°С, а нижний ограничен температурой эктектоидного превращения согласно диаграмме железо-азот.

Это позволяет сделать вывод о том, что заявляемый способ соответствует критерию новизна. Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной области и смежных областях позволяет сделать вывод о соответствии заявляемого способа критерию существенные отличия.

В результате такого нагрева под закалку до температур выше температуры эвтектоидного превращения происходит образование азотистого аустенита с сохранением в структуре дисперсных нитридов, коагуляция которых при этих температурах протекает назначительно. При закалке азотистый

СП

с

4

О СО

сл

аустенит превращается в азотистый мартенсит. Структура слоя представляет мартенсит и равномерно распределенные дисперсные нитриды, обладает высокой твердостью, превосходящей твердость слоя, полученного после азотирования (НЦ), высокой износостойкостью. Глубина диффузионной зоны в слое существенно увеличивается зз счет нагрева в аустенитную область слоя. 8 то же время нагрев под закалку до темпе- ратур 650°С, как правило, не приводит к разупрочнению сердцевины.

Более высокая температура закалки (выше 650°С) приводит к заметному снижению твердости слоя в связи с растворением и коагуляцией нитридов, не способствует существенному увеличению глубины слоя, вызывает снижение прочности сердцевины материала деталей. При закалке с температур ниже эктектоидного превращения в слое данный эффект упрочнения слоя отсутствует.

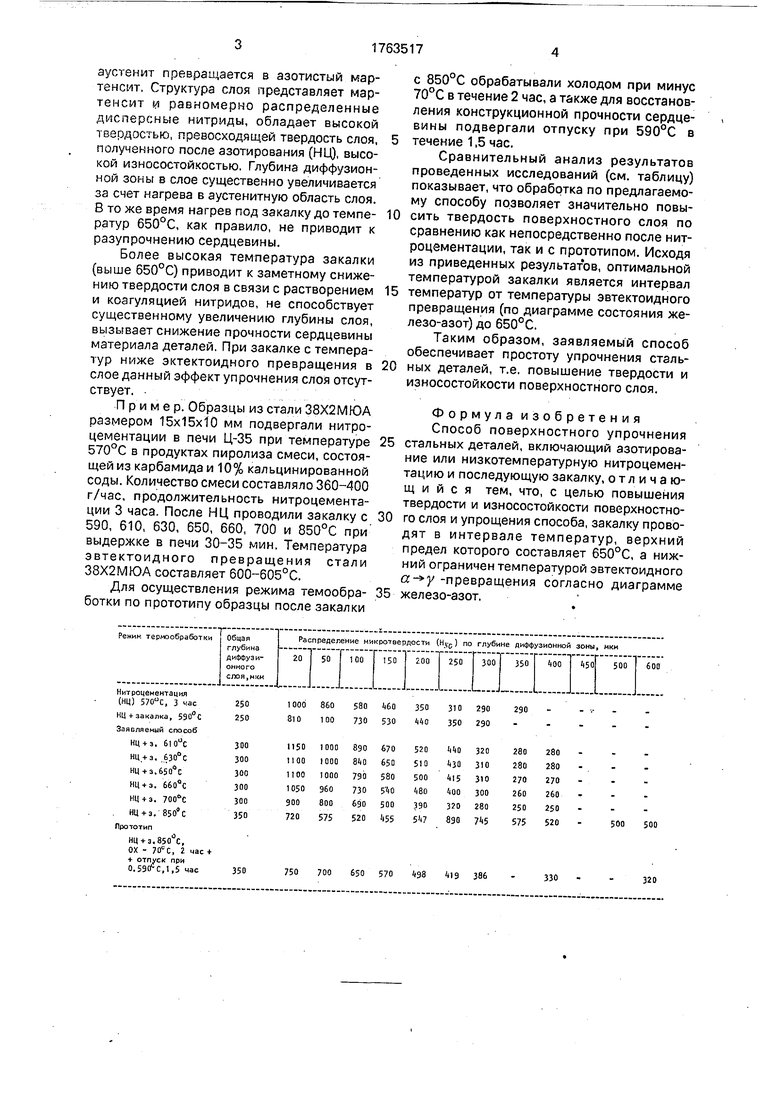

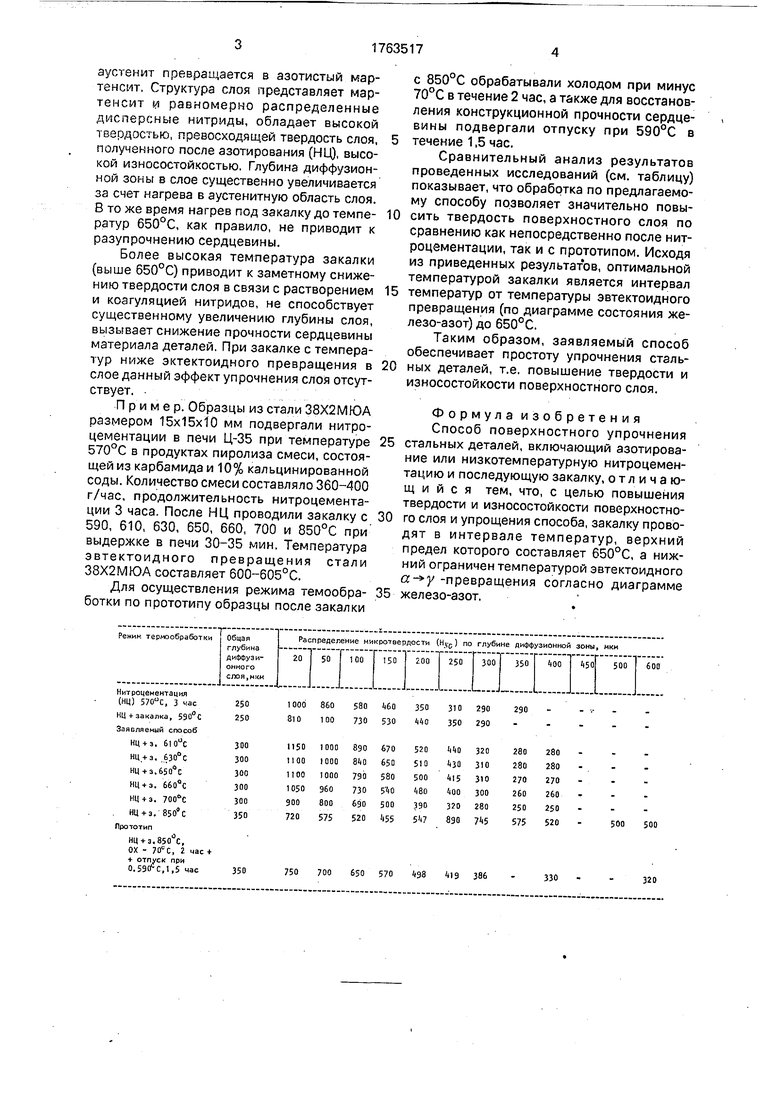

Пример. Образцы из стали 38Х2МЮА размером 15x15x10 мм подвергали нитро- цементации в печи Ц-35 при температуре 570°С в продуктах пиролиза смеси, состоящей из карбамида и 10% кальцинированной соды. Количество смеси составляло 360-400 г/час, продолжительность нитроцемента- ции 3 часа. После НЦ проводили закалку с 590, 610, 630, 650, 660, 700 и 850°С при выдержке в печи 30-35 мин. Температура эвтектоидного превращения стали 38Х2МЮА составляет 600-605°С.

Для осуществления режима темообра- ботки по прототипу образцы после закалки

с 850°С обрабатывали холодом при минус 70°С в течение 2 час, а также для восстановления конструкционной прочности сердцевины подвергали отпуску при 590°С в течение 1,5 час.

Сравнительный анализ результатов проведенных исследований (см. таблицу) показывает, что обработка по предлагаемому способу позволяет значительно повысить твердость поверхностного слоя по сравнению как непосредственно после нит- роцементации, так и с прототипом. Исходя из приведенных результатов, оптимальной температурой закалки является интервал температур от температуры эвтектоидного превращения (по диаграмме состояния железо-азот) до 650°С.

Таким образом, заявляемый способ обеспечивает простоту упрочнения стальных деталей, т.е. повышение твердости и износостойкости поверхностного слоя.

Формула изобретения Способ поверхностного упрочнения стальных деталей, включающий азотирование или низкотемпературную нитроцемен- тацию и последующую закалку, отличающийся тем, что, с целью повышения твердости и износостойкости поверхностного слоя и упрощения способа, закалку проводят в интервале температур, верхний предел которого составляет 650°С, а нижний ограничен температурой эвтектоидного -превращения согласно диаграмме железо-азот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2186149C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

| Способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей | 2020 |

|

RU2758506C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| СПОСОБ ЗАКАЛКИ НА ТВЕРДЫЙ РАСТВОР ДЕФОРМИРОВАННОЙ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ ЗАГОТОВКИ ИЗ ПАССИВНОГО СПЛАВА И ДЕТАЛЬ, ЗАКАЛЕННАЯ НА ТВЕРДЫЙ РАСТВОР С ПОМОЩЬЮ СПОСОБА | 2012 |

|

RU2600789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЗОТИРОВАННЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ | 1998 |

|

RU2133299C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ нанесения порошковых покрытий на поверхность деталей | 1986 |

|

SU1411102A1 |

Способ поверхностного упрочненя стальных деталей. Сущность изобретения: способ заключается в азотировании или низкотемпературной нитроцементации и последующей закалке в интервале температур, верхний предел которого составляет 650°С, а нижний ограничивают температурой эвтектоидного а- у-превращения согласно диаграммы железо- азот. 1 табл.

1000 860 580 Ц60 350 310 290 810 100 730 530 МО 350 290

290

| Лахтин Ю.М., Коган Я.Д- Азотирование стали | |||

| - М.: Машиностроение, 1976, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-02—Подача