1 . 13

Изобретение относится к машиностроению и может быть использовано при изготовлении микроконусной поверхности на деталях.

Цель и зобретения - повышение качества полученной поверхности и снижение, трудозатрат за счет механической обработки цилиндрических поверхностей, в результате чего обеспечиваетс повышение точности размеров деталей.

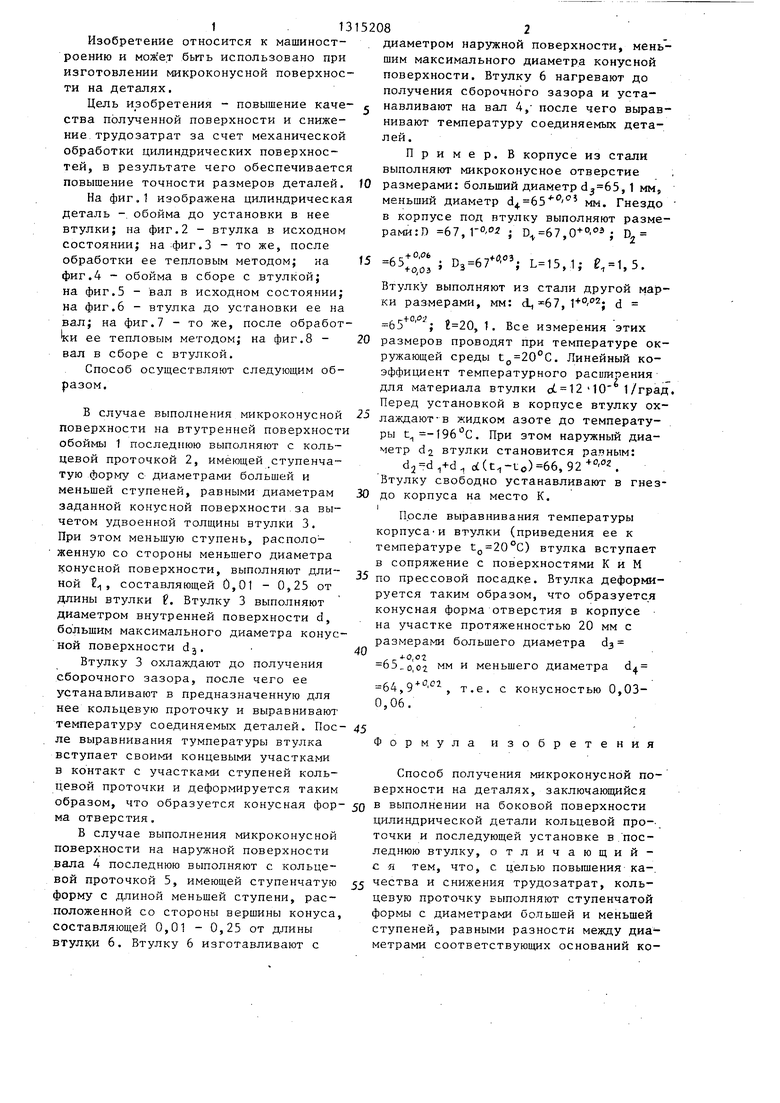

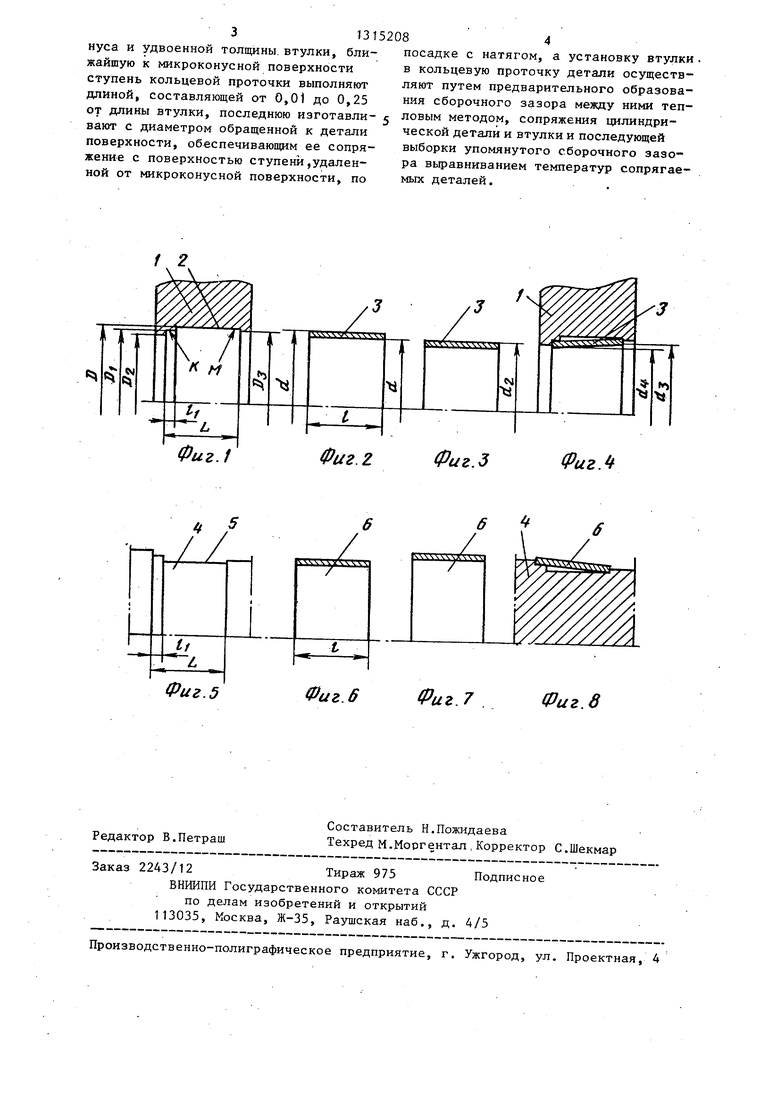

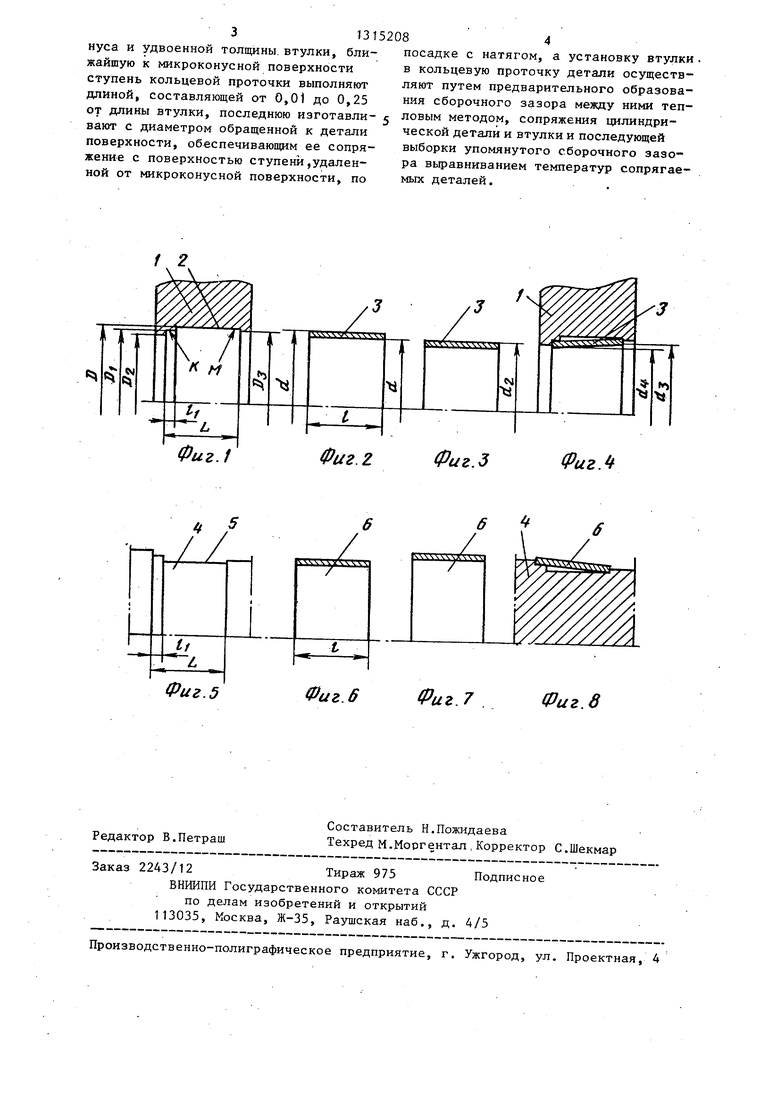

На фиг.1 изображена цилиндрическа деталь -. обойма до установки в нее втулки; на фиг.2 - втулка в исходном состоянии; на фиг.З - то же, после обработки ее тепловым методом; на фиг.4 - обойма в сборе с втулкой; на фиг.5 - вал в исходном состоянии; На фиг.6 - втулка до установки ее на вал; на фиг.7 - то же, после обработ 1ки ее тепловым методом; на фиг.8 - вал в сборе с втулкой.

Способ осуществляют следующим образом.

В случае выполнения микроконусной поверхности на втутренней поверхности обоймы 1 последнюю выполняют с кольцевой проточкой 2, имеющей ступенчатую форму с диаметрами большей и меньшей ступеней, равными диаметрам заданной конусной поверхности.за вычетом удвоенной толщины втулки 3. При этом меньшую ступень, расположенную со стороны меньшего диаметра конусной поверхности, выполняют длиной Е,, , составляющей 0,01 - 0,25 от длины втулки . Втулку 3 выполняют диаметром внутренней поверхности d, большим максимального диаметра конусной поверхности dj.

Втулку 3 охлаждают до получения сборочного зазора, после чего ее устанавливают в предназначенную для нее кольцевую проточку и выравнивают температуру соединяемых деталей. После выравнивания тумпературы втулка вступает своими концевыми участками в контакт с участками ступеней кольцевой проточки и деформируется таким образом, что образуется конусная форма отверстия.

Б случае выполнения микроконусной поверхности на наружной поверхности вала 4 последнюю выполняют с кольцевой проточкой 5, имеющей ступенчатую форму с длиной меньшей ступени, расположенной со стороны вершины конуса, составляющей 0,01 - 0,25 от длины втулки 6. Втулку 6 изготавливают с

82

диаметром наружной поверхности, меньшим максимального диаметра конусной поверхности. Втулку 6 нагревают до получения сборочного зазора и уста- навливают на вал 4, после чего выравнивают температуру соединяемых деталей.

Пример. В корпусе из стали выполняют микроконусное отверстие размерами: больший диаметр , 1 мм, меньший диаметр d 65 мм. Гнездо в корпусе под втулку выполняют разме- рамигП Ы,Г° °2 ; , ; D

n т-IS 1- P -1 S . US-D/ , L-o,, ,5.

Втулку выполняют из стали другой марки размерами, мм: d, 67, d

65 ; , 1. Все измерения этих размеров проводят при температуре окружающей среды tp 20 C. Линейный коэффициент температурного расишрения для материала втулки о(. 1210 1/град. Перед установкой в корпусе втулку ох- лаждают В жидком азоте до температуры Ц . При этом наружный диаметр d2 втулки становится рапным:

,+d, d()66, 92 Втулку свободно устанавливают в гнездо корпуса на место К. 1

После выравнивания температуры

корпусами втулки (приведения ее к температуре ) втулка вступает в сопряжение с поверхностями К и М по прессовой посадке. Втулка деформируется таким образом, что образуется конусная форма отверстия в корпусе на участке протяженностью 20 мм с размерами большего диаметра d

65,0,02 меньшего диаметра d

64,9 , т.е. с конусностью 0,03- 0,06.

Формула изобретения

Способ получения микроконусной поверхности на деталях, заключающийся

50 в выполнении на боковой поверхности цилиндрической детали кольцевой про-- точки и последующей установке в . последнюю втулку, отличающий- с я тем, что, с целью повышения ка-.

55 чества и снижения трудозатрат, кольцевую проточку выполняют ступенчатой формы с диаметрами большей и меньшей ступеней, равными разности между диаметрами соответствующих оснований ко313

нуса и удвоенной толщины, втулки, бли жайшую к микроконусной поверхности ступень кольцевой проточки выполняют длиной, составляющей от 0,01 до 0,25 от длины втулки, последнюю изготавли вают с диаметром обращенной к детали поверхности, обеспечивающим ее сопря жение с поверхностью ступени,удаленной от микроконусной поверхности, по

84

посадке с натягом, а установку втулки . в кольцевую проточку детали осуществляют путем предварительного образования сборочного зазора между ними тепловым методом, сопряжения цилиндрической детали и втулки и последующей выборки упомянутого сборочного зазора выравниванием температур сопрягаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1990 |

|

SU1773663A1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| Сцинтилляционный детектор, способ его сборки и устройство для сборки сцинтилляционного детектора | 1991 |

|

SU1805410A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1991 |

|

SU1810268A1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2019 |

|

RU2728074C1 |

Изобретение.относится к области машиностроения, в частности к способам получения микроконусной поверхности на деталях. Целью изобретения является повышение качества и снижение трудозатрат. Для этого изготавливают тонкостенную цилиндрическую втулку, а на сопрягаемой с ней поверхности детали - кольцевую проточку ступенчатой формы. Размеры втулки и кольцевой проточки определяют исходя из условий обеспечения сопряжения втулки с поверхностями ступеней проточки по посадке с натягом. Установку втулки в кольцевую проточку осуществляют путем предварительного образования сборочного зазора между сопрягаемыми деталями тепловым методом, после чего детали сопрягают и выравнивают температуры детали и втулки. После выравнивания температур втулка вступает в контакт своими кромками с поверхностями ступеней кольцевой проточки и деформируется, в результате чего образуется конусная форма рабочей поверхности. 8 ил. о С/) 00 ел ю

0иг./

Фиг. г

Фиг.З

(Риг.

Фиг. 5

Фиг. 6

Редактор В.Петраш

Составитель Н.Пожзедаева

Техред М.Моргентал ,Корректор С.Шекмар

Заказ 2243/12Тираж 975 Подписное

ВНВДПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.7

Фиг.8

| Митенков Ф.М | |||

| и др | |||

| Главные циркуляционные насосы АЭС.- - М.: Энергоатомиздат, 1984, с.59,74. |

Авторы

Даты

1987-06-07—Публикация

1985-04-08—Подача