1

Изобретение относится к области механо-сборочных работ, в частности к устройствам для сборки прессовых соединений деталей типа вал-втулка, например, втулок в шатун, втулок в коромысло газораспределительного механизма, имеющих радиальные отверстия, которые при запрессовки деталей должны совпадать.

Известно устройство для сборки прессовых соединений деталей типа вал-втулка, содержащее сооснр расположенные на станине приводной запрессовочный пуансон и механизм ориентации запрессовываемой детали, а также опору для установки другой детали, при этом механизм ориентации выполнен в виде подвижной ступенчатой втулки, меньшая ступень которой посадочная 1.

ОднакоИзвестное устройство не обеспечивает ориентированной сборки деталей, имеющих радиальные отверстия ,

Целью изобретения является обеспечение возможности автоматической ориентации детапей, имензщих радиальные отверстия, например, втулок в шатун, и повышение производительности .

Эта цель достигается за счет того, что в предлагаемом устройстве механизм ориентации снабжен соосно установленными на опоре подпружиненным корпусом и жестко с ним связанной гильзой, резьбовым ступенчатым штоком с конусной переходной частью, подпружиненным относительно корпуса а также центрирующими пластинча10тыми фигурными пружинами и связанным с приводом запрессовочного пуансона фиксатором, при этом ступенчатая втулка свободно установлена в гильзе |И имеет на наружной поверхности

15 меньшей ступени кольцевую проточку на уровне радиального отверстия ориентируемой детали, продольные пазы и резьбу - на внутренней поверхности, кроме того, фигурные пружины

20 закреплены в этих пазах, а ступенчатый шток расположен внутри ступенчатой втулки, образуя с ней несамотормозящуюся резьбовую пару, с возможностью взаимодействия конусной частью

25 с фигурными пружинами.

Фиксатор выполнен в виде смонтированной на опоре пиноли, связанной с приводом запрессовочного пуансона через клиновый копир, при этом пи30 ноль на своем торце имеет иодпружиненный щуп, установленный с возможностью поворота в горизонтальной и вертикальной плоскостях.

В исходном положении расстояние S между торцов ступенчатого штока и торцом ориентируемой детали, посаженной на ступенчатую втулку, выбрако из соотношения;

-0),tgu,.|,

где ck - половина угла при вершине

конусной части штока; d, - средний диаметр резьбы ступенчатого штока,

(х)

-угол подъема резьбы штока. D

-диаметр большей ступени штока.,

d - диагиетр меньшей ступени .

штока,

отношение углов конусных частей штока ,и копира выбрано из соотнсяиения igot

()

где ft - угол подъема профиля (клина)

копира фиксатора. - исходное расстояние от торца щупа до наружной поверхности ориентируемой втулки. U - толщина стенки ориентируемой

детали.

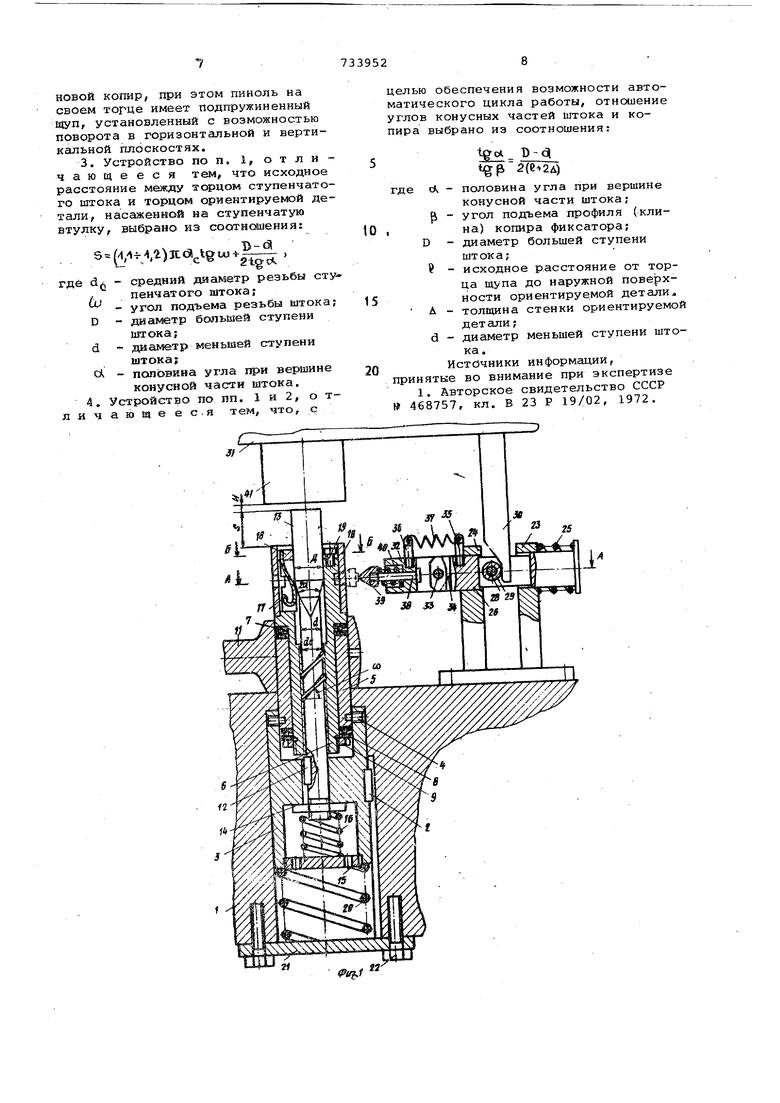

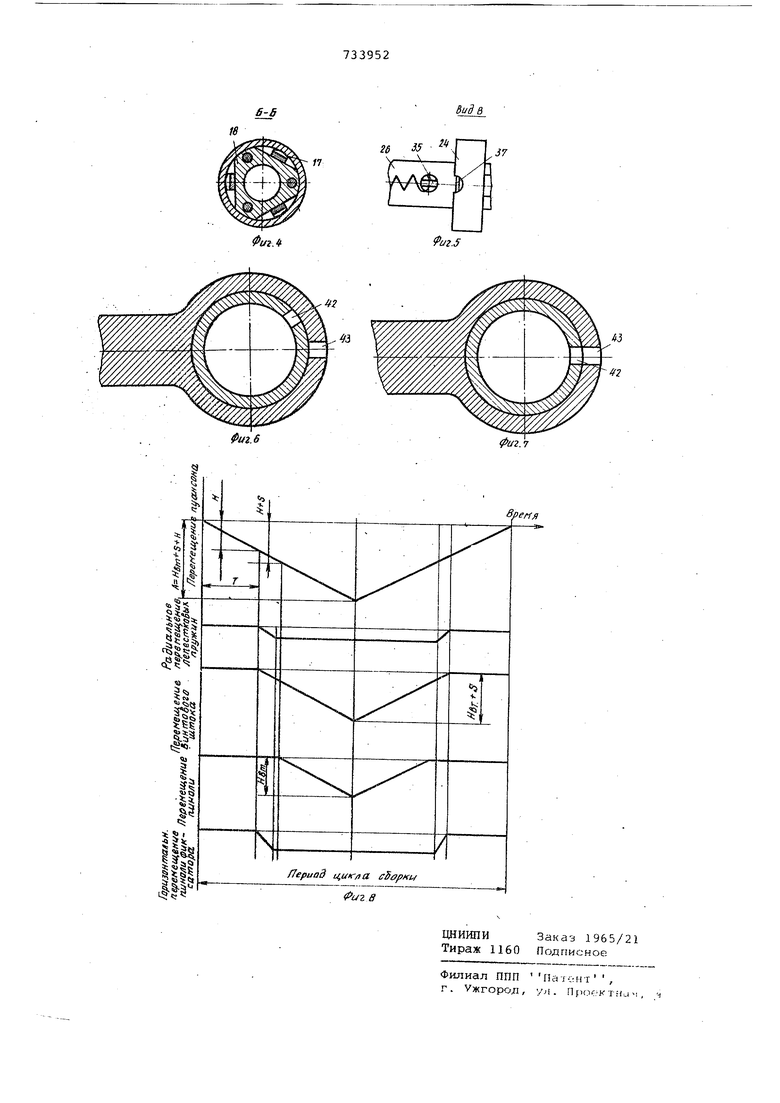

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 то же, в момент запрессовки детали; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - разрез по Б-Б на фив. 1; на фиг. 5 вид по стрелке В на фиг. 2 на фиг, 6 - схема сборки сопрягаемых деталей, например,втулки с шатуном, в начальном поэтожении взаиг здого расположения радиальных отверстий, на фиг. 7 - схема сборки сопрягаемых деталей в ориентированном взаимном расположении на фиг, 8 - циклограмма движений исполнительных органов устройства.

Устройство состоит из основания 1 (фиг. 1), в котором вертикально-подвижно по шпонке 2 установлен цилиндрический корпус 3, жестко связанный винтам 4 с гильзой 5, в которой свободно установлена ступенчатая втулка 6, на упорных подшипниках 7, 8f фиксируемых гайкой 9, которая служит для. соосНого размещения запрессовываемой детали, например, втул{ й- 10, и .сопрягаемой детали, напри-мер, шатуна 11.

Вертикально-подвижный по шпонке

12ступенчатый шток 13, осевой ход которого ограничен гайками 14, 15

и прулсиной 16, составляет несамотормозящуюся винтовую пару со ступенчатой втулкой 6. Ступенчатый шток

13контактирует с фигурны: и разжимными пластинчатыми пружинами 17, расположенными в Пазах втулки 6 и жестко соединенными с кольцом 18, например, гайкой, установленным посредством винтов 19 на торце ступенчатой втулки 6, причем в свободном сотоянии наконечники пружин не контактируют с внутренней цилиндрической поверхностью запрессовываемой детали. Осевое перемещение гильзы ограничено буртиком основания 1 и пружиной 20, поджатой крышкой 21, соединенной с основанием болтами 22. На основании 1 жестко установлены стойки 23, 24 с горизонтальными отверстиями, в которых свободно установлен фиксатор в виде подпружиненной пружиной 25 подвижной пиноли 26 имеющей в своей средней части сквозной вертикальный паз 27, в котором смонтирован на оси 28 ролик 29 (фиг. 3), контактирующий с клиновым копиром 30, жестко связанньам с приводом 31 запрессовочного пуансона. Со стороны ориентируемэй втулки 10 пиноль26 заканчивается плоским уступом, входящим, в сквозной паз дежателя 32, который фтлксируется осью 33. В одном торце держателя 32 имеется косой срез 34, позволяющий осуществлять проворог держателя вниз. Для фиксации взаимного расположения держателя 32 и горизонтальной пиноли 26 служат винты 35 и 36, связанные пружиной 37, причем винт 35 осуществляеткруговую фиксацию в горизонтальной плоскости пиноли 26 при выходе копира. 30 из паза 27 посредством радиусной выемки 37.

-(фиг. 5), выполненной на верхней стороне стойки 24. В держателе 32 установлены штифт 38 с навинченым на него щупом 39 и поджимающая их пружина 40. На приводе 31 жестко закреплен заданной высоты запрессовочный пуансон 41. В процессе ручной ориентации втулок при не исключена возможность не совмещения отверстия 42 детали 10 (втулки) с маслоподводящим отверстием 43 детали 11 (шатуна) (фиг. 6), т.е. перекрытия масляного канала. Для проведения качественной сборки необходимо обеспечить соосность радиальных отверстий втулки и шатуна (фиг. 7). Предлагаемое устройство работает следующим образом.

В исходном положении привод 31 с запрессовочным пуансоном 41 и копиром 30 находятся в крайнем верхнем положении, В верхнем исходном пложении находятся также гильза 5 со ступенчатой втулкой б и ступенчатый шток 13, причем для свободной установки ориентируемой детали между нижним торцом-пуансона 4 и верхним торцом штока 13 имеется зазор, несколько превышающий по размеру высоту ориентируемой втулки 10. Щуп 39 и горизонтальная пиноль 26 под действием пружины 25 находятся в

крайнем правом (наиболее отдаленным от втулки) положении.

Принцип работы устройства иллюстрируется циклограммой (фиг, 8). Запрессовываемую и ориентируемую деталь, например, втулку 10 устанавливают на верхнюю часть ступенчатой втулки 6, после чего начинается одновременное перемещение вниз пуансона 41 и копира 30. В определенный момент времени Т (фиг. 8) после выборки зазора между пуансоном 41 и штоком 13 и при дальнейшем их перемещении пуансон 41 начинает перемещать вниз шток 13, сжимающий при этом пружину 16 и разжимающий за . счет конусной поверхности перекидной части фигурные пластинчатые пружины 17, которые фиксируют по отношению к ступенчатой втулке 6 ориентируемую деталь (втулку 10) в неподвижном положении, за счет несамотормозящейсярезьбы вращение обеспечивается ступенчатой втулке б, а вместе с ней и зафиксированной пружинами 16 ориентируемой детали (втулке 10). Одновременно копир 30, набегая .своим клином на ролик 29, перемещает горизонтальную пиноль 26..влево в сторону ориентируемой втулки 10, сжимая при этом пружину 25, а переместившись до положения, при котором щу упирается в боковую поверхность втулки 10, сжимая пружину 40, Конструктивно размерные параметры конусной поверхности штока 13 и уклон копра 30 подобраны так, что в момент зацепления ориентируемой детали (втулки 10) с пружинами 17 шуп 39 находится в контакте с боковой поверхностью детали 10,- сжимая при этом пружину 40.

При дальнейшем вертикальном перемещении привода 31 шток 13, перемещаясь .вниз, продолжает вращать ступенчатую втулку, 6, а вместе с ней и ориентируемую деталь , а копир 30 скользит вниз по ролику 28 прямолинейным профилем, оставляя щуп 39 в занятом ранее положении. В определенный момент времени, когда в результате проворота ориентируемой дет.али втулки 10 ее радиальное отверстие совпадает со щупом 39, последний под действием пружины 40 входит .f это отверстие и фьксирует деталь в этом положении, а фигурные пластины 17, продолжая вращаться, начинают проскальзывать по внутренней поверхности детали. С момента входа верхнего торца штока 13 в плоскость верхнего торца ориентируемой детали пуансон 41 посредством воздействия через втулку 10 на выступ ступенчатой втулки б начинает перемещать ее вниз- вместе со щупом 39, корпусом 3 и штоком 3, сжимая пружину 2.0. Ориентируемая .петаль (втулка 10) запрессовывается в отверстие другой де.гали (шатуна 11), Держатель 32 при чт;.). проворачивается на оси 33, растягивая пружину 37, а щуп 39 выходит из отверстия втулки и скользит по наружной поверхности втулки 10 (фиг. 2).

После запрессовки ориентируемой детали привод 31 вместе с пуансоном 41 и копиром 30 перемещается вверх, фиксатор занимает свое исходное положение, а после снятия собранного соединения с основания шток 13f ступенчатая втулка 6, гильза 5 и корпус 3 под действием пружин 20 и 16 занимают крайнее верхнее исходное положение и готовы для установки следующей пары собираег ых деталей.

5

Применение предлагаемого устройства позволит механизировать и автоматизировать сборочные, операции, что в конечном итоге даст определенный: экономический эффект.

0

Формула изобретения

1Устройство для сборки прессовых соединений деталей .типа вал-втулка,

5 содержащее соосно расположенные на станине приводной запрессовочный пуансон и механизм ориентации запрессовываемой детали, ;а также опору для установки другой детали, при этом

0 механизм ориентации выполнен в виде подвижной ступенчатой втулки, меньшая ступень которой - посадочная, о тлич ающееся тем, что, с целью обеспечения возможности авто5матической ориентации деталей, имеющих радиальные отверстия, например, втулок и шатун., и повышения производительности, -..-.ханизм ориентации снабжен соосно установленными на

0 опоре подпружиненным корпусом и жестко с ним связанной гильзой, резьбовым ступенчатым штоком с конусной переходной частью, подпружиненнным относительно корцуса; а также центрирующими пластинч.атыми фигурными

5 пружинами и связанным с приводом запрессовочного пуансона фиксатором, при этом ступенчатая втулка свободно установлена в гильзе и имеет на наружной поверхности меньшей ступе0ни кольцевую проточку на уровне радиального отверстия ориентируемой детали, продольные пазы и резьбу на внутренней поверхности, кроме того, фигурные пружины закреплены

5 в этих пазах, а ступенчатый шток расположен внутри ступенчатой втулки, образуя с ней несамотормозящуюся резьбовую пару, с возможностью взаимодействия конусной частью с фигур0ными пружинами.

2. Устройство по п, 1, отличающееся тем, что фиксатор выполнен в виде смонтированной на опоре пиноли, связанной с приводом запрессовочного пуансона через кли5

новой копир, при этом пиноль на своем торце имеет подпружиненный щуп, установленный с возможностью поворота в горизонтальной и вертикальной плоскостях.

3. Устройство по п. 1, отли чающееся тем, что исходное расстояние между торцом ступенчатого штока и торцом ориентируемой детали, насаженной на ступенчатую втулку, выбрано из соотношения:

s(4,.г) ,

средний диаметр резьбы стуал где я(, пенчатого штока; tu D угол подъема резьбы штока; диаметр большей ступени штока;

диаметр меньшей ступени

d d штока;

половина угла при вершине конусной части штока. 4. Устройство по пп. 1 и 2, о тличаюадеес.я тем, что, с

3f

целью обеспечения возможности автоматического цикла работы, отношение углов конусных частей штока и копира выбрано из соотношения:

tgg, Bj tgp2()

где (Л - половина угла при вершине

конусной части штока; - угол подъема профиля (клина) копира фиксатора;

D диаметр большей ступени шт ок а;

е исходное расстояние от торца щупа до наружной поверхности ориентируемой детали толщина стенки ориентируемо

А детали;

d диаметр меньшей ступени штока. Источники информации,

принятые во внимание при экспертизе 1, Авторское свидетельство СССР

468757, кл. В 23 Р 19/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Пневматическое устройство для угловой ориентации втулок при запрессовке | 1984 |

|

SU1196199A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для ориентации втулок при сборке | 1977 |

|

SU722725A1 |

| Устройство для установки упругих колец | 1991 |

|

SU1797553A3 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

Авторы

Даты

1980-05-15—Публикация

1976-11-29—Подача