11

Изобретение относится к.машиностроению и может быть использована при полировании плоских деталей на плоскополировальном станке, предварительно обработанных на п.лоскодо- водочном станке.

Целью изобретения является повышение точности обработки-.

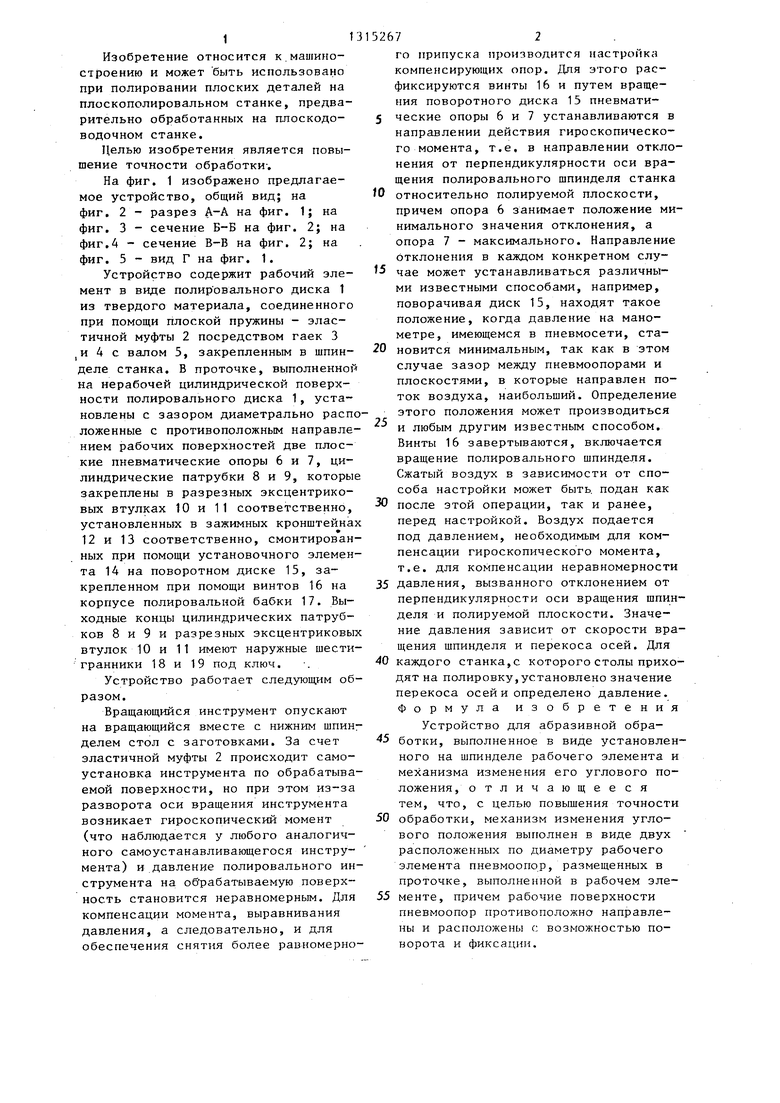

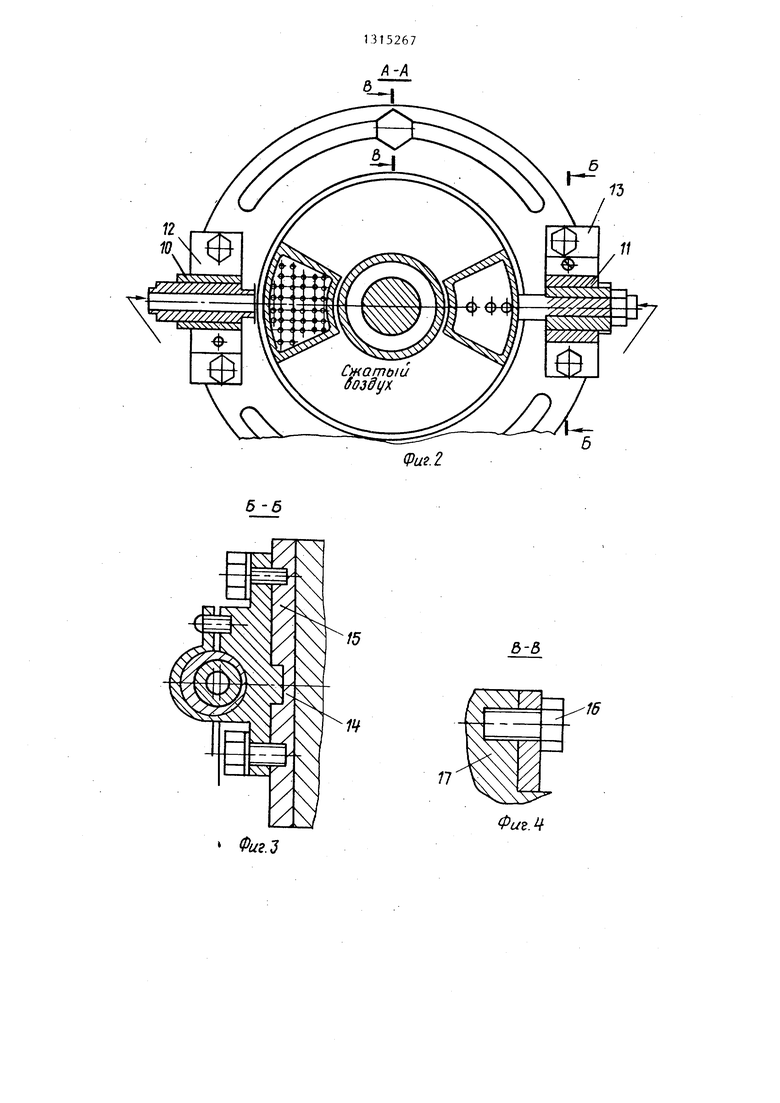

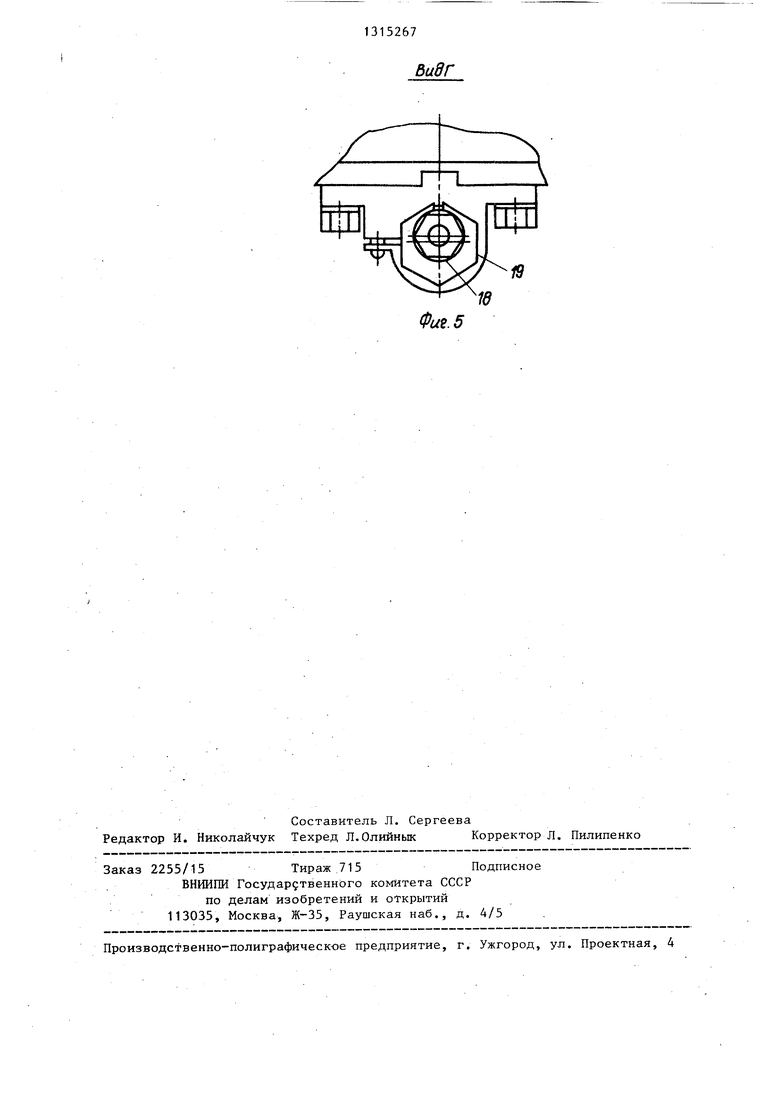

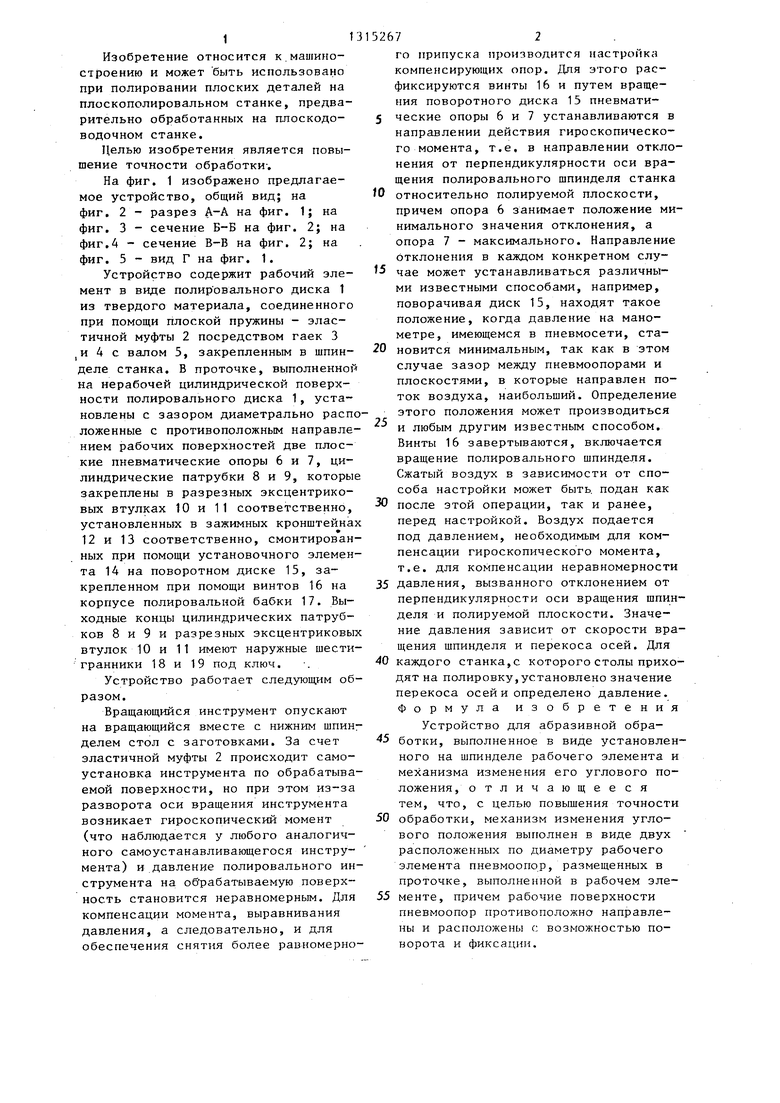

На фиг, 1 изображено предлагаемое устройство, общий вид; на фиг, 2 разрез А-А на фиг, 1; на фиг, 3 - сечение Б-Б на фиг, 2; на фиг,4 - сечение В-В на фиг, 2; на фиг, 5 - вид Г на фиг, 1,

Устройство содержит рабочий элемент в виде полировального диска 1 из твердого материала, соединенного при помощи плоской пружины - эластичной муфты 2 посредством гаек 3 ,и 4 с валом 5, закрепленным в щпин- деле станка, В проточке, выполненной на нерабочей цилиндрической поверхности полировального диска 1, установлены с зазором диаметрально расположенные с противоположным направлением рабочих поверхностей две плоские пневматические опоры 6 и 7, цилиндрические патрубки 8 и 9, которые закреплены в разрезных эксцентриковых втулках 10 и 11 соответственно, установленных в зажимных кронштейнах 12 и 13 соответственно, смонтированных при помощи установочного элемента 14 на поворотном диске 15, закрепленном при помощи винтов 16 на корпусе полировальной бабки 17, Выходные концы цилиндрических патрубков 8 и 9 и разрезных эксцентриковых втулок 10 и 11 имеют наружные шестигранники 18 и 19 под ключ.

Устройство работает следующим образом.

Вращающийся инструмент опускают на вращающийся вместе с нижним шпинделем стол с заготовками. За счет эластичной муфты 2 происходит самоустановка инструмента по обрабатываемой поверхности, но при этом из-за разворота оси вращения инструмента возникает гироскопический момент (что наблюдается у любого аналогичного самоустанавливающегося инструмента) и давление полировального инструмента на об рабатываемую поверхность становится неравномерным. Для компенсации момента, выравнивания давления, а следовательно, и для обеспечения снятия более равномерно52672

го припуска производится настройка компенсирующих опор. Для этого рас- фиксируются винты 16 и путем вращения поворотного диска 15 пневмати- 5 ческие опоры 6 и 7 устанавливаются в направлении действия гироскопического момента, т.е. в направлении отклонения от перпендикулярности оси вращения полировального шпинделя станка 0 относительно полируемой плоскости, причем опора 6 занимает положение минимального значения отклонения, а опора 7 - максимального. Направление отклонения в каждом конкретном слуt5

чае может устанавливаться различными известными способами, например, поворачивая диск 15, находят такое положение, когда давление на манометре, имеющемся в пневмосети, ста- 0 новится минимальным, так как в этом случае зазор между пневмоопорами и плоскостями, в которые направлен поток воздуха, наибольший. Определение этого положения может производиться и любым другим известным способом. Винты 16 завертываются, включается вращение полировального шпинделя. Сжатый воздух в зависимости от способа настройки может быть, подан как

0

после этой операции, так и ранее.

перед настройкой. Воздух подается под давлением, необходимым для компенсации гироскопического момента, т,е, для компенсации неравномерности

давления, вызванного отклонением от перпендикулярности оси вращения шпинделя и полируемой плоскости. Значение давления зависит от скорости вращения шпинделя и перекоса осей. Для

аждого станка,с которого столы прихоят на полировку,установлено значение ерекоса осей и определено давление. Формула изобретения Устройство для абразивной обработки, выполненное в виде установленного на шпинделе рабочего элемента и механизма изменения его углового положения, отличающееся тем, что, с целью повышения точности

обработки, механизм изменения углового положения выполнен в виде двух расположенных по диаметру рабочего элемента пневмоопор, размещенных в проточке, выполненной в рабочем элементе, причем рабочие поверхности пневмоопор противоположно направлены и расположены с возможностью поворота и фиксации.

1Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскополированный полуавтоматический станок для деревянных щитов | 1958 |

|

SU120910A1 |

| Устройство для полирования оптических деталей | 1989 |

|

SU1834787A3 |

| Устройство для чистовой и отделочной обработки | 1989 |

|

SU1808658A1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2260872C2 |

| Полировальный станок для обработки лопаток турбореактивных двигателей | 1959 |

|

SU129106A1 |

| Полировальный барабан | 1986 |

|

SU1313680A1 |

| СТАНОК ДЛЯ ПОЛИРОВАНИЯ ЛАКОВЫХ ПОКРЫТИЙ ИЗДЕЛИЙ ПРИЗМАТИЧЕСКОЙ ФОРМЫ | 1967 |

|

SU225042A1 |

Изобретение относится к области машиностроения и может быть использовано при полировании плоских деталей на плоскополировальном станке, предварительно обработанных на плоскодоводочном станке. Целью настоящего изобретения является повышение точности обработки. Для этого в про-. точке, выполненной со стороны нерабочей поверхности полировального диска 1, установлены с зазором диаметрально расположенные с противоположным направлением рабочих поверхностей две плоские пневматические опоры 6 и 7. Воздух в пневматические опоры подается через патрубки 8 и 9, закрепленные в разрезных эксцентриковых втулках, установленных в зажимных кронштейнах, смонтированных при помощи установочного элемента на поворотном диске. При работе устройства путем вращения поворотного диска пневматические опоры 6 и 7 устанавливаются в направлении действия гироскопического момента, т.е. в направлении отклонения от перпендикулярности оси вращения инструмента относительно полируемой поверхности. 5 ил. с о (Л в 3 2 г СО ел Фи.1

6-5

ФиъМ

19

Фие.5

| Патент США № 3500588, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1987-06-07—Публикация

1985-05-20—Подача