57

(Л

14)

. 13

образующей. Пакет обрабатываемых колец 3 набирают на оправку 5, имеющую направляющую втулку 6, наружный диаметр которой меньше диаметра отверстия колец. На втулке кольца удерживаются косыми шайбами 7 и 8 и занимают наклонное положение. Цапфы 12 и 13 оправки 5 размещают в вилках 14 и 15 держателей .16 ведущих устройств 17. Вилки снабжены пневматическими опорами, перемещаемыми по команде от воздухораспределительного устройства и расположенными перпендикулярно оси оправки 5. За счет давления

сжатого воздуха, опоры воздействуют на цапфы 12 и 13 оправки, и направляющая втулка 6, жестко соединенная с оправкой 5, прижимается к внутренней цилиндрической поверхности пакета колец и за счет сил трения получает вращение вместе с оправкой 5 и косыми шайбами 7 и 8, но с частотой, меньшей частоты вращения пакета колец. При этом поршневые кольца последовательно занимают различные положения в пределах угла 2 S, что и обеспечивает получение бочкообразнго профиля. 6 ил.-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Устройство для автоматической подачиАбРАзиВНОй и АлМАзНОй СуСпЕНзии | 1979 |

|

SU841945A2 |

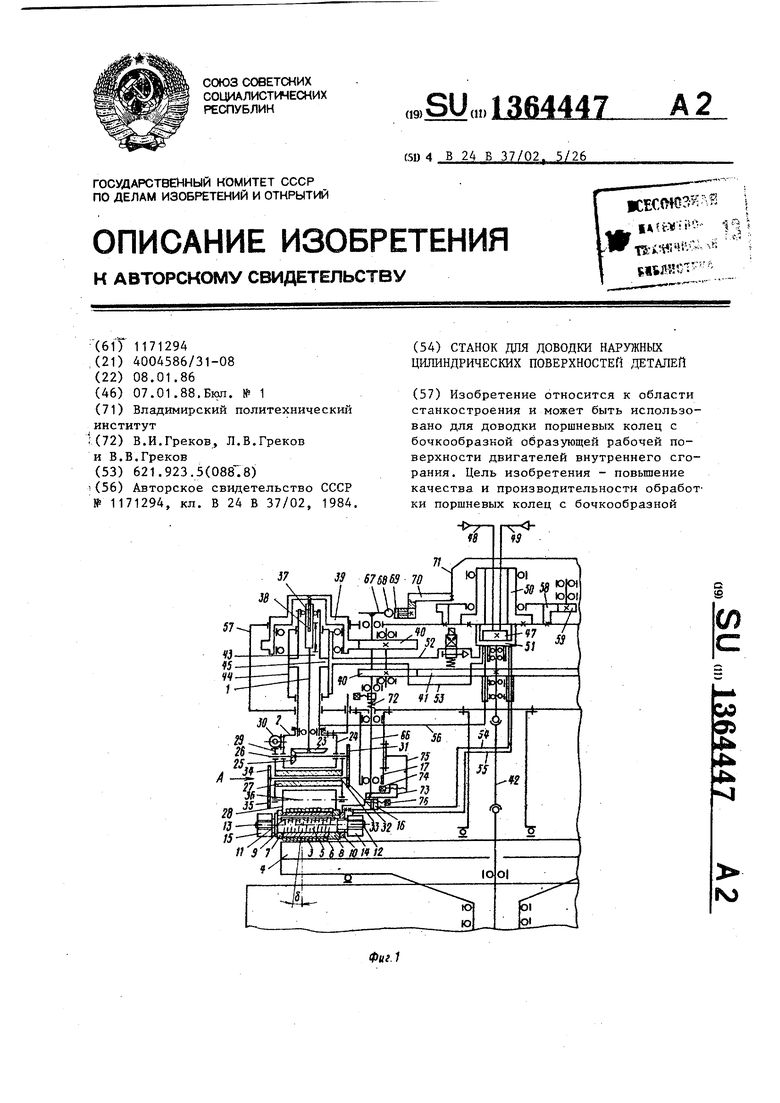

Изобретение относится к области станкостроения и может быть использовано для доводки поршневых колец с бочкообразной образующей рабочей поверхности двигателей внутреннего сгорания. Цель изобретения - повышение качества и производительности обработки поршневых колец с бочкообразной

Изобретение относится к области станкостроения, может быть использовано для доводки цоршневых компрессион- ных колец с бочкообразной образующей рабочей поверхности двигателей внутреннего -сгорания, и является усовершенствованием станка по авт. св. № 1171294.

Цель изобретения - повышение производительности и качества обработки поршневых колец с бочкообразной обра- зующей рабочей поверхности в непрерьш ном потоке.

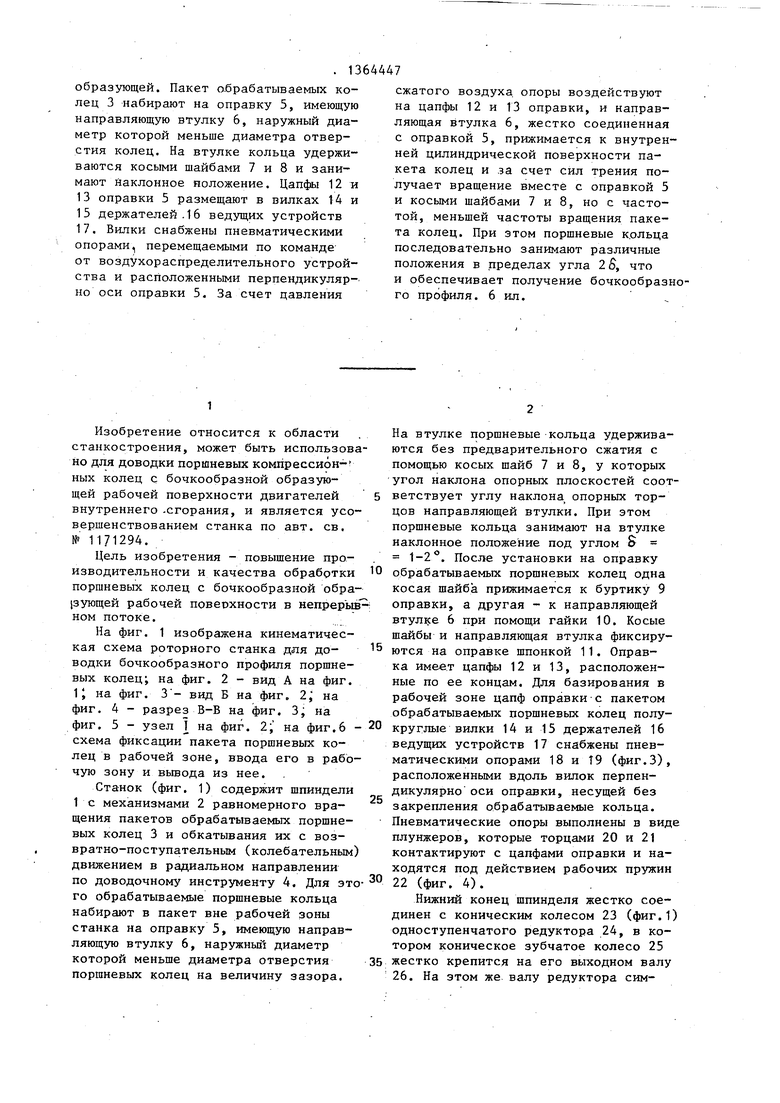

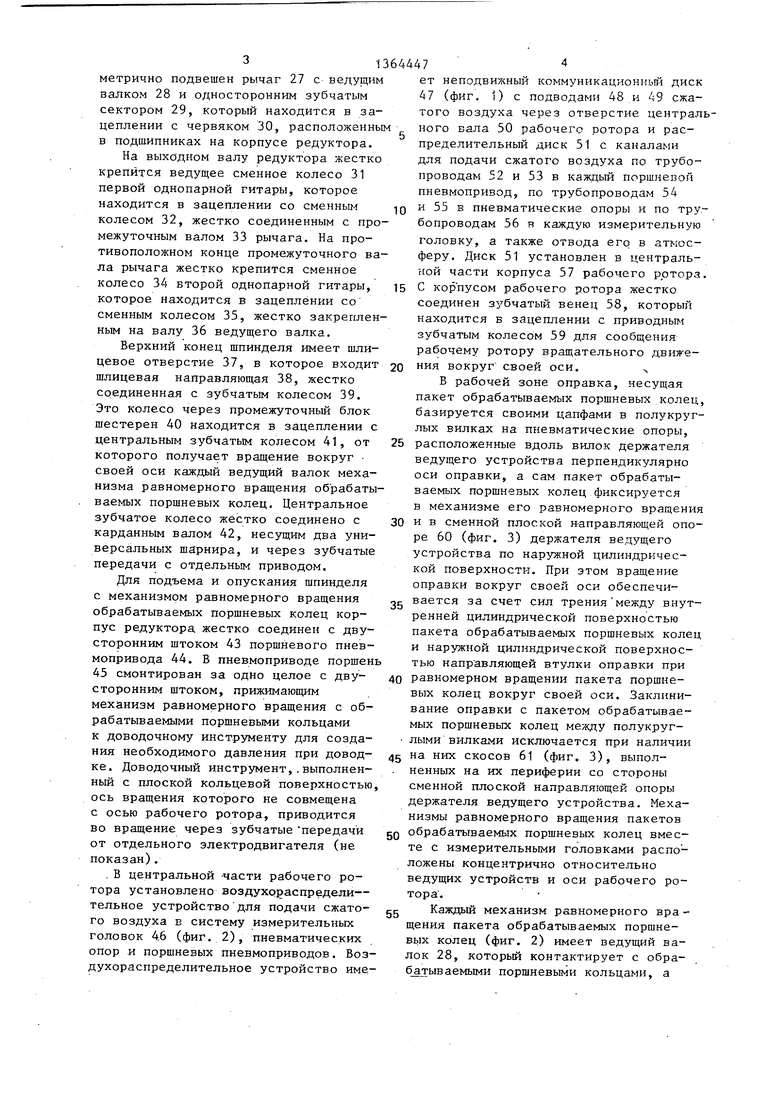

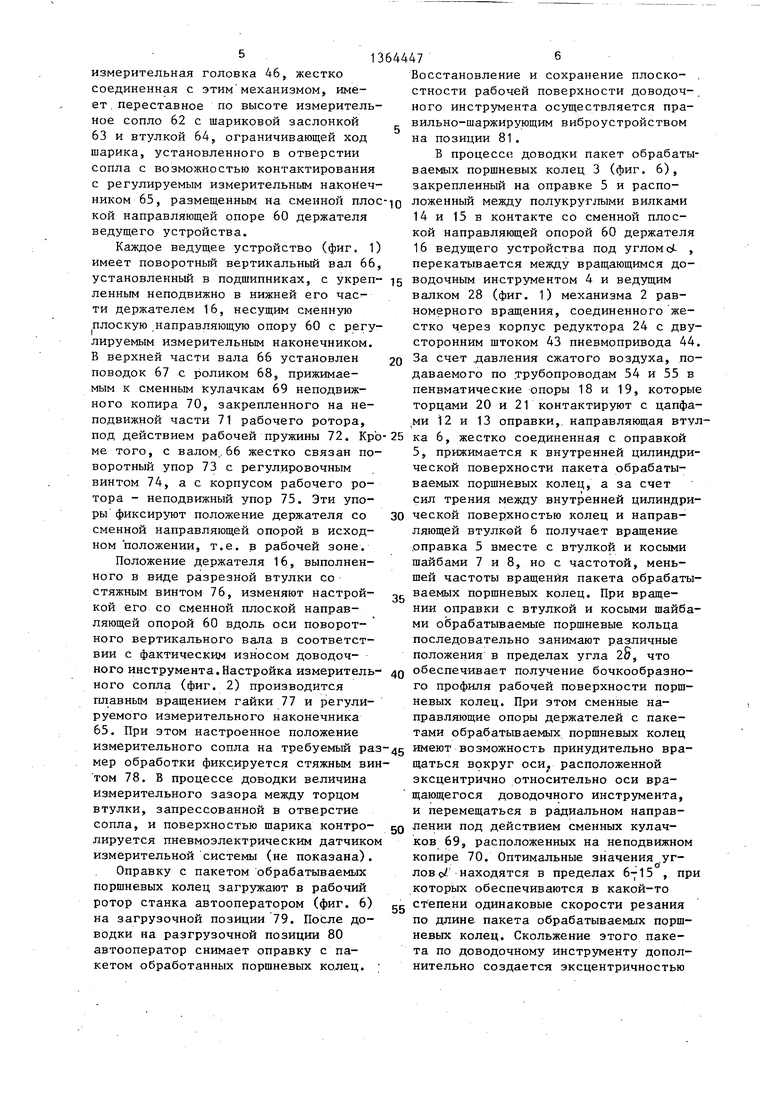

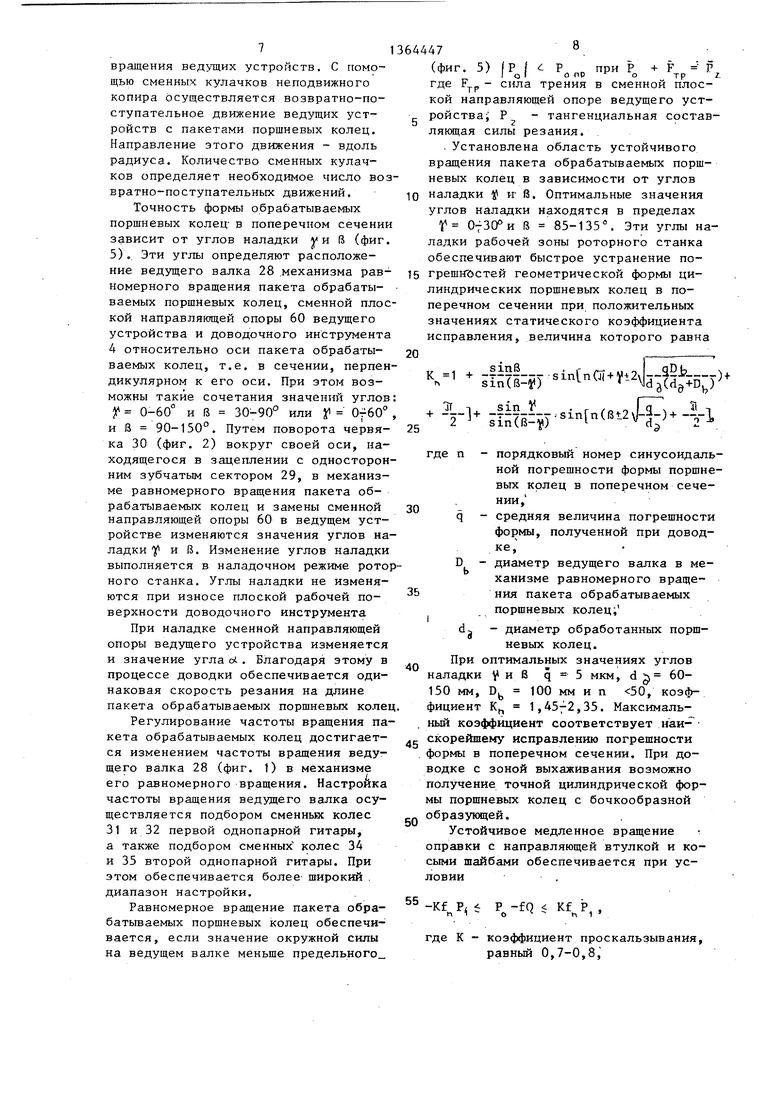

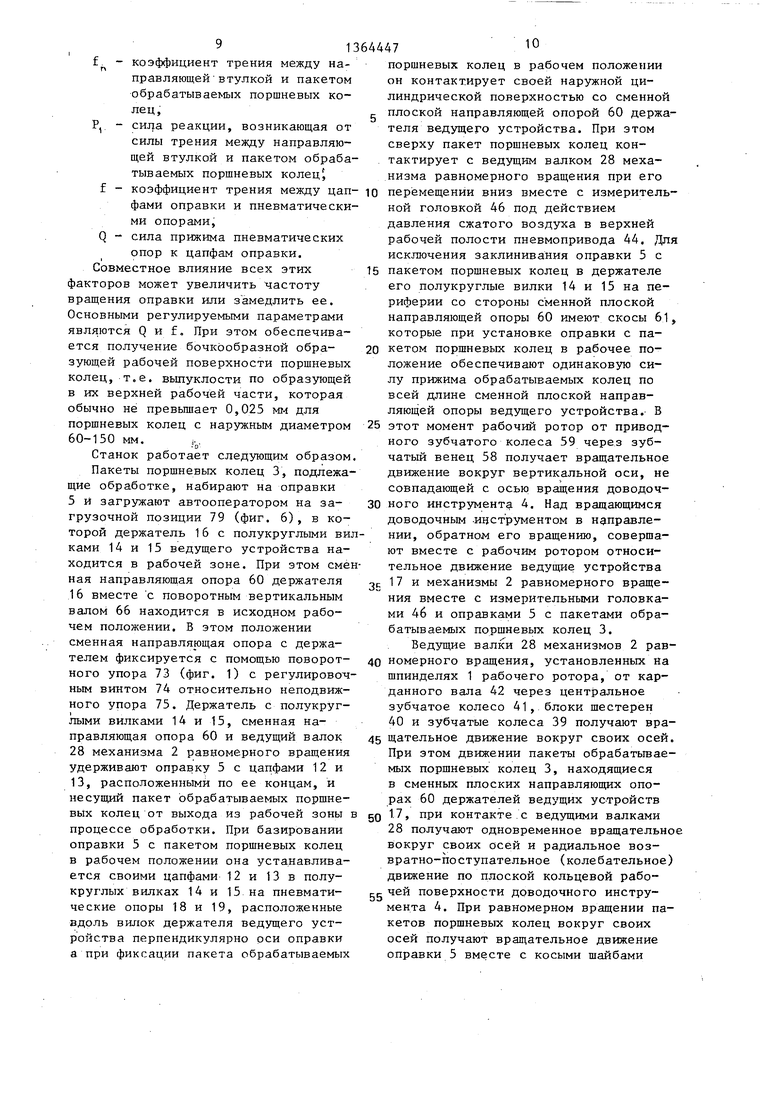

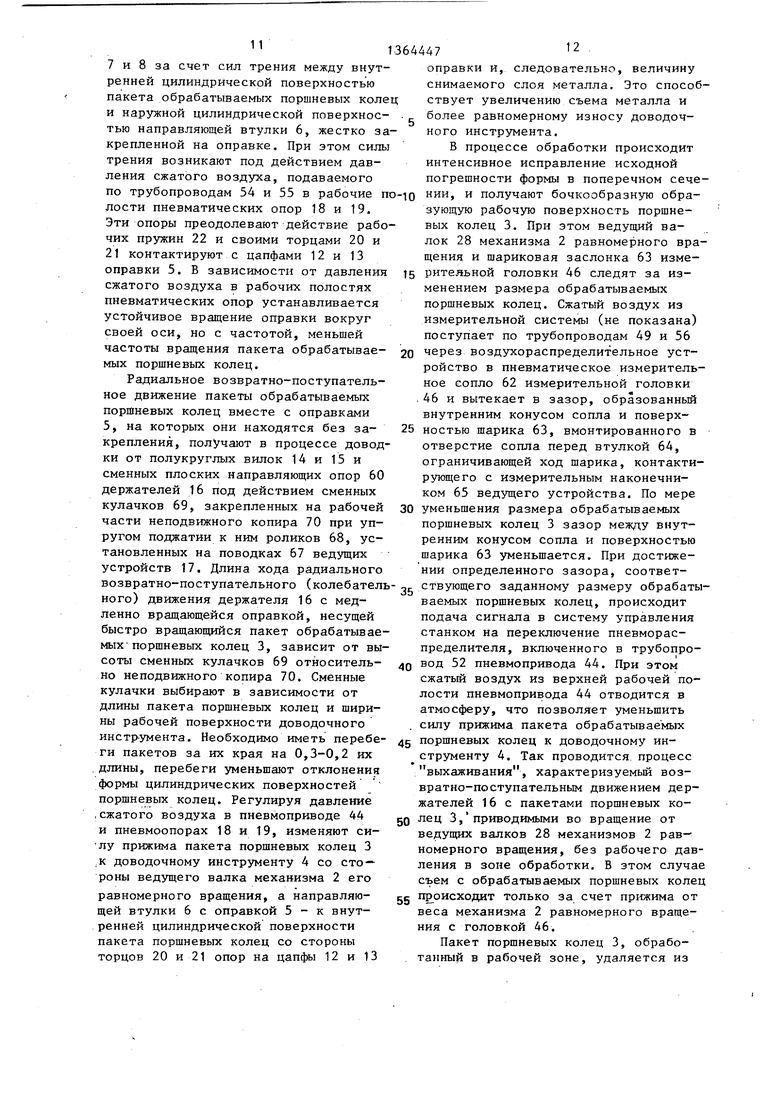

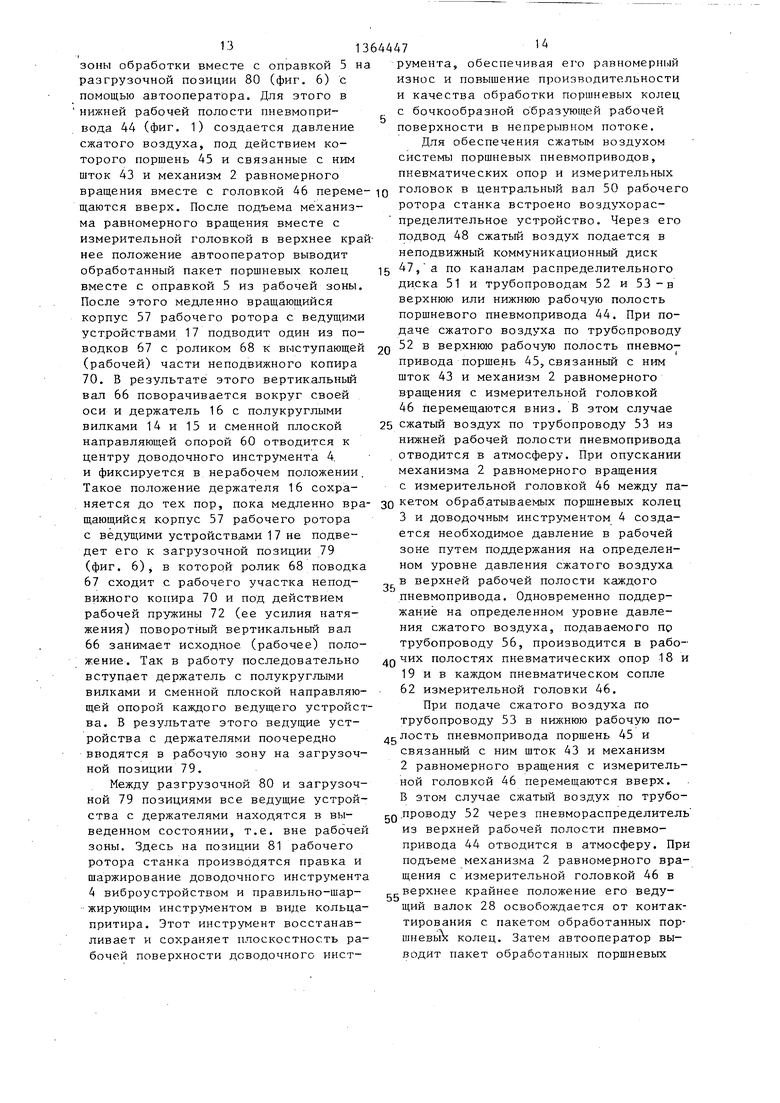

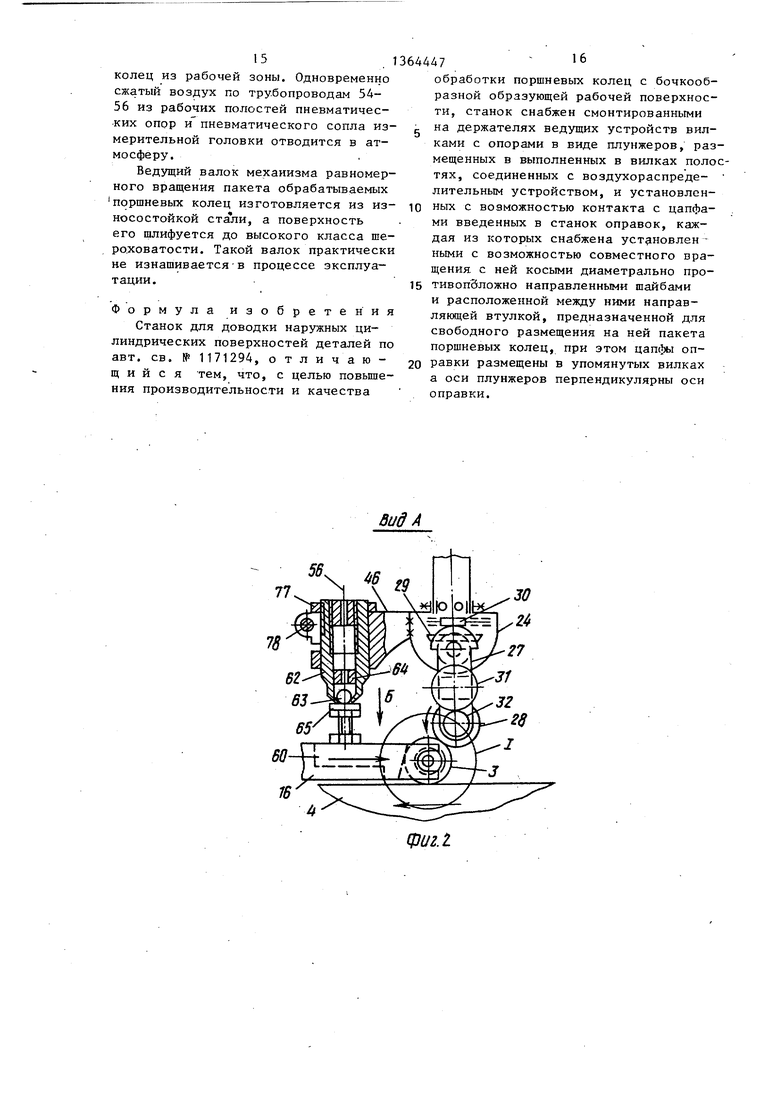

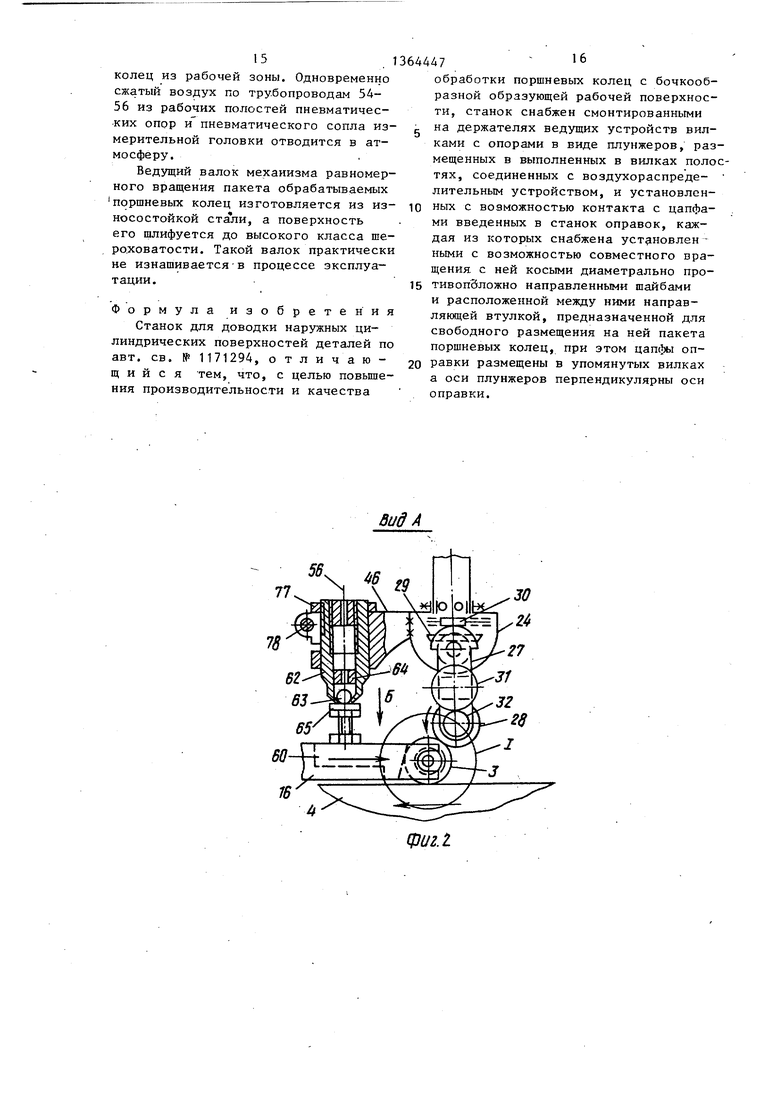

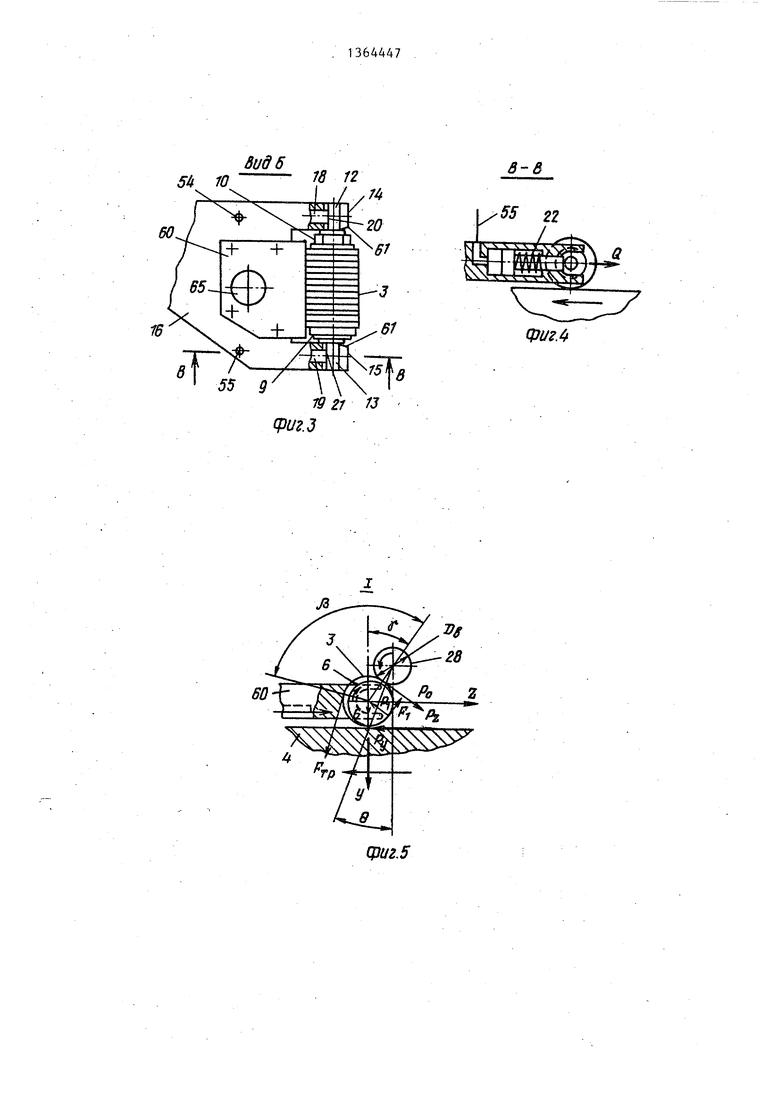

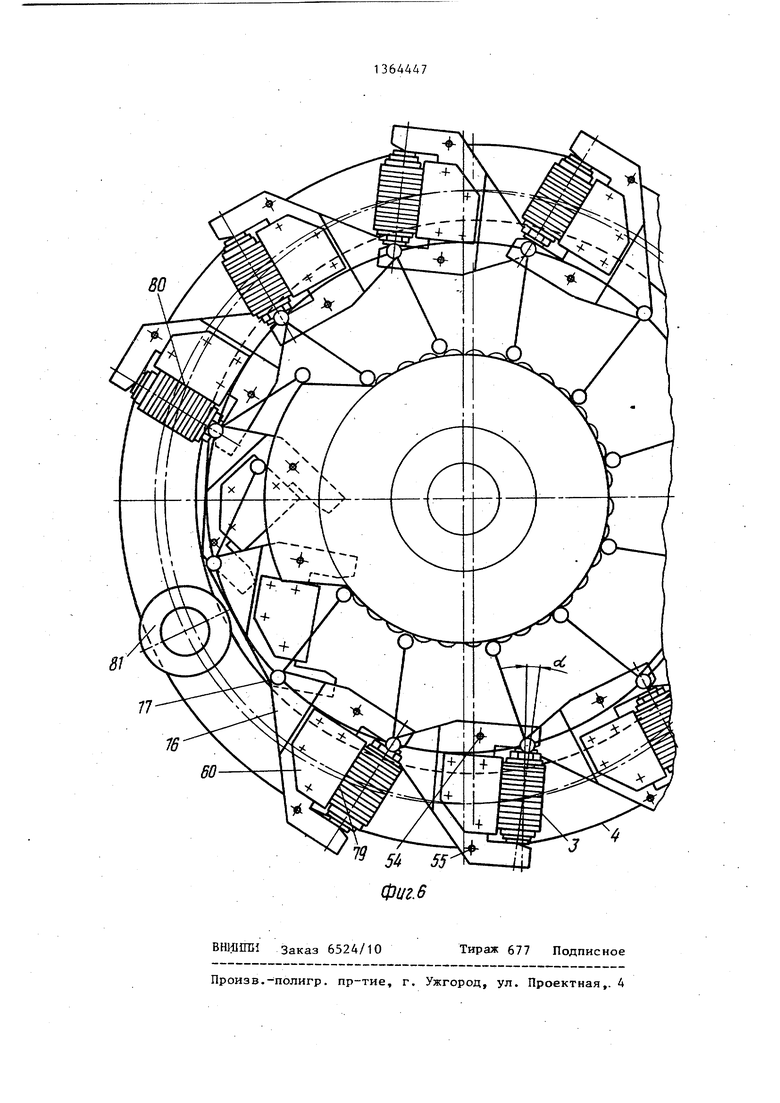

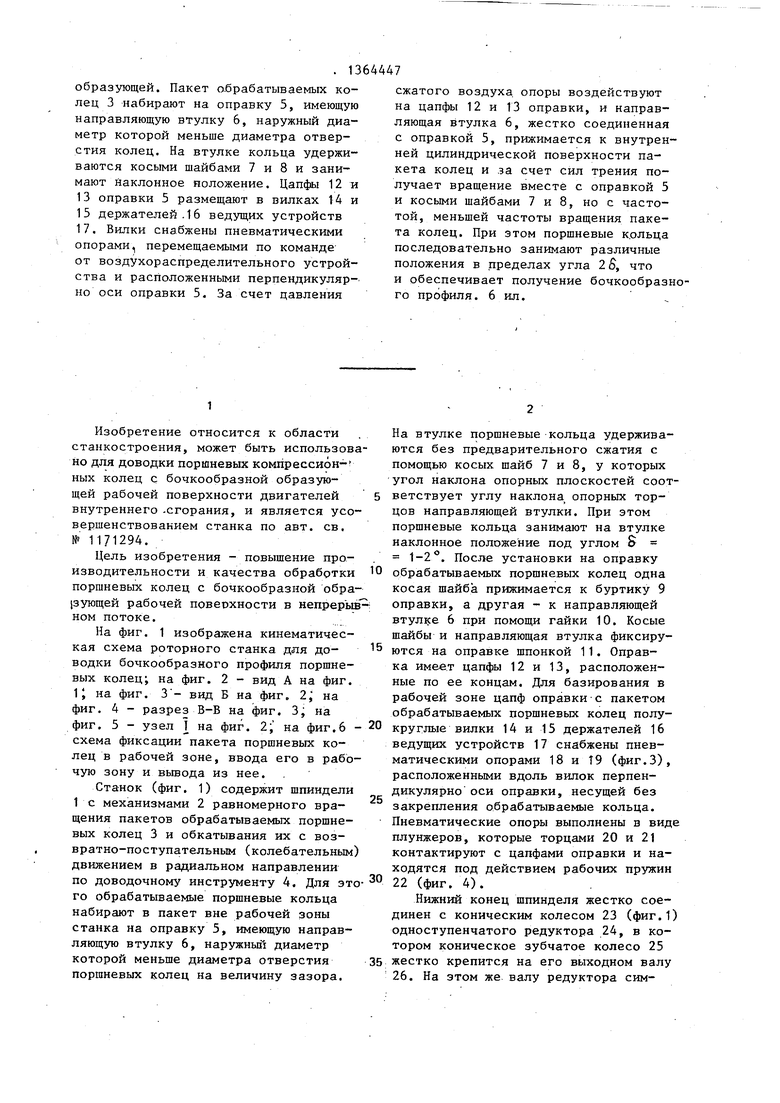

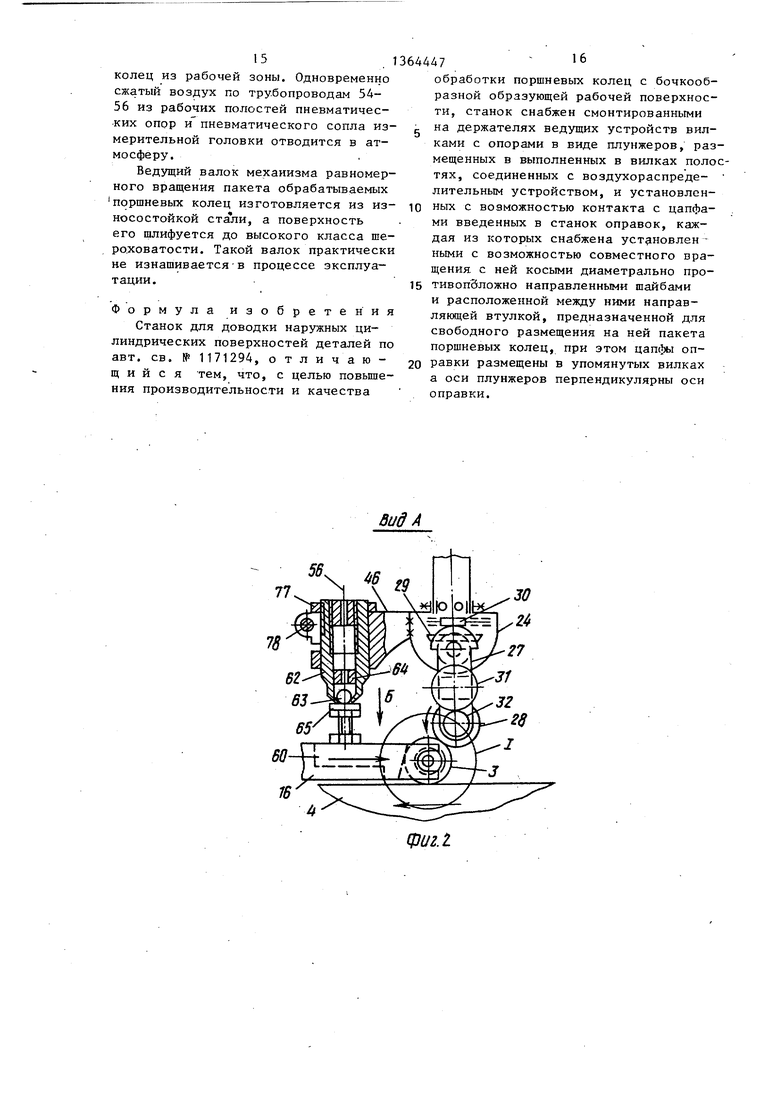

На фиг. 1 изображена кинематическая схема роторного станка для доводки бочкообразного профиля поршневых колец; на фиг. 2 - вид А на фиг. 1J на фиг. 3- вид Б на фиг, 2, на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - узел Т на фиг. 2; на фиг,6 схема фиксации пакета поршневых колец в рабочей зоне, ввода его в рабочую зону и вьгоода из нее.

Станок (фиг. 1) содержит шпиндели 1 с механизмами 2 равномерного вращения пакетов обрабатываемых поршневых колец 3 и обкатывания их с возвратно-поступательным (колебательным) движением в радиальном направлении по доводочному инструменту 4. Для это го обрабатываемые поршневые кольца набирают в пакет вне рабочей зоны станка на оправку 5, имеющую направляющую втулку 6, наружньй диаметр которой меньше диаметра отверстия поршневых колец на величину зазора.

-

2

На втулке поршневые кольца удерживаются без предварительного сжатия с помощью косых шайб 7 и 8, у которых угол наклона опорных плоскостей соот5 ветствует углу наклона опорных торцов направляющей втулки. При этом поршневые кольца занимают на втулке наклонное положение под углом S 1-2°. После установки на оправку

10 обрабатываемых поршневых колец одна косая шайба прижимается к буртику 9

; оправки, а другая - к направляющей втулке 6 при помощи гайки 10. Косые шайбы и направляющая втулка фиксиру 5 ются на оправке шпонкой 11. Оправка имеет цапфы 12 и 13, расположенные по ее концам. Для базирования в рабочей зоне цапф оправкис пакетом обрабатываемых поршневых колец полукруглые вилки 14 и 15 держателей 16 ведущих устройств 17 снабжены пневматическими опорами 18 и Т9 (фиг.З), расположенными вдоль вилок перпендикулярно оси оправки, несущей без закрепления обрабатываемые кольца. Пневматические опоры выполнены в виде плунжеров, которые торцами 20 и 21 контактируют с цапфами оправки и находятся под действием рабочих пружин 22 (фиг. 4).

Нижний конец шпинделя жестко соединен с коническим колесом 23 (фиг.1) одноступенчатого редуктора 24, в котором коническое зубчатое колесо 25

35 жестко крепится на его выходном валу 26. На этом же валу редуктора сим20

25

30

метрично подвешен рычаг 27 с ведущим валком 28 и односторонним зубчатым сектором 29, который находится в зацеплении с червяком 30, расположенны в подшипниках на корпусе редуктора.

На выходном валу редуктора жестко крепится ведущее сменное колесо 31 первой однопарной гитары, которое находится в зацеплении со сменным колесом 32, жестко соединенным с промежуточным валом 33 рычага. На противоположном конце промежуточного вала рычага жестко крепится сменное колесо 34 второй однопарной гитары, которое находится в зацеплении со сменным колесом 35, жестко закрепленным на валу 36 ведущего валка.

Верхний конец шпинделя имеет шли- цевое отверстие 37, в которое входит шлицевая направляющая 38, жестко соединенная с зубчатым колесом 39. Это колесо через промежуточный блок шестерен 40 находится в зацеплении с центральным зубчатым колесом 41, от которого получает вращение вокруг своей оси каждый ведущий валок механизма равномерного вращения обрабатываемых поршневых колец. Центральное зубчатое колесо жестко соединено с карданным валом 42, несущим два универсальных шарнира, и через зубчатые передачи с отдельным приводом.

Для подъема и опускания шпинделя с механизмом равномерного вращения обрабатываемых поршневых колец корпус редуктора жестко соединен с двусторонним штоком 43 поршневого пневмопривода 44. В пневмоприводе поршен 45 смонтирован за одно целое с двусторонним штоком, прижимающим механизм равномерного вращения с обрабатываемыми поршневыми кольцами к доводочному инструменту для создания необходимого давления при доводке. Доводочный инструмент,.выполненный с плоской кольцевой поверхностью ось вращения которого не совмещена с осью рабочего ротора, приводится во вращение через зубчатые передачи от отдельного электродвигателя (не показан).

. В центральной -части рабочего ротора установлено воздухрраспредели- тельное устройство для подачи сжатого воздуха в систему измерительных головок 46 (фиг. 2), пневматических опор и поршневых пневмоприводов, Воздухораспределительное устройство име

0

0

5

5

ет неподвижный коммуникациониьй диск 47 (фиг. 1) с подводами 48 и 49 сжатого воздуха через отверстие центрального вала 50 рабочего ротора и распределительный диск 51 с каналами для подачи сжатого воздуха по трубопроводам 52 и 53 в каждый поршневой пневмопривод, по трубопроводам 54 и 55 в пневматические опоры и по трубопроводам 56 в каждую измерительную головку, а также отвода его в атмосферу. Диск 51 установлен в центральной части корпуса 57 рабочего ротора, С корпусом рабочего ротора жестко Соединен зубчатый венец 58, который находится Б зацеплении с приводным зубчатым колесом 59 для сообщения рабочему ротору вращательного движения вокруг своей оси.

В рабочей зоне оправка, несущая пакет обрабатываемых поршневых колец, базируется своими цапфами в полукруглых вилках на пневматические опоры, расположенные вдоль вилок держателя ведущего устройства перпендикулярно оси оправки, а сам пакет обрабатываемых поршневых колец фиксируется в механизме его равномерного вращения и в сменной плоской н-аправляющей опоре 60 (фиг. 3) держателя ведущего устройства по наружной цилиндрической поверхности. При этом вращение оправки вокруг своей оси обеспечивается за счет сил трения между внутренней цилиндрической поверхностью пакета обрабатываемых поршневых колец и наружной цилиндрической поверхностью направляющей втулки оправки при 0 равномерном вращении пакета поршневых колец вокруг своей оси. Заклинивание оправки с пакетом обрабатываемых поршневых колец между полукруг- лыми вилками исключается при наличии на них скосов 61 (фиг. 3), выполненных на их периферии со стороны сменной плоской направляющей опоры держателя ведущего устройства. Механизмы равномерного вращения пакетов обрабатываемых поршневых колец вместе с измерительными головками расположены концентрично относительно ведущих устройств и оси рабочего ротора.

Каждый механизм равномерного вращения пакета обрабатываемых поршневых колец (фиг. 2) имеет ведущий валок 28, который контактирует с обра- б тываемыми поршневыми кольцами, а

0

5

5

0

5

измерительная головка 46, жестко соединенная с этим механизмом, имеет . переставное по высоте измерительное сопло 62 с шариковой заслонкой 63 и втулкой 64, ограничивающей ход шарика, установленного в отверстии сопла с возможностью контактирования с регулируемым измерительным након ечником 65, размещенным на сменной ПЛОС-IQложенный между полукруглыми вилками

кой направляющей опоре 60 держателя14 и 15 в контакте со сменной плосведущего устройства.кой направляющей опорой 60 держателя

Каждое ведущее устройство (фиг, 1)16 ведущего устройства под угломс - ,

имеет поворотный вертикальный вал 66,перекатывается между вращающимся доустановленный в подшипниках, с укреп- 15водочным инструментом 4 и ведущим ленным неподвижно в нижней его часвалком 28 (фиг. 1) механизма 2 равномерного вращения, соединенного жестко через корпус редуктора 24 с двусторонним штоком 43 пневмопривода 44 За счет .давления сжатого воздуха, по даваемого по трубопроводам 54 и 55 в пенвматические опоры 18 и 19, которы торцами 20 и 21 контактируют с цапфа ми 12 и 13 оправки,, направляющая втул

ти держателем 16, несущим сменную плоскую направляющую опору 60 с регулируемым измерительным наконечником. В верхней части вала 66 установлен поводок 67 с роликом 68, прижимаемым к сменным Кулачкам 69 неподвижного копира 70, закрепленного на неподвижной части 71 рабочего ротора.

под действием рабочей пружины 72. Кро-25 ка 6, жестко соединенная с оправкой

ме того, с валом.66 жестко связан поворотный упор 73 с регулировочным винтом 74, ас корпусом рабочего ротора - неподвижный упор 75. Эти упоры фиксируют положение держателя со сменной направляющей опорой в исходном положении, т.е. в рабочей зоне.

Положение держателя 16, выполненного в виде разрезной втулки со стяжным винтом 76, изменяют настройкой его со сменной плоской направляющей опорой 60 вдоль оси поворотного вертикального вала в соответствии с фактическим износом доводочного инструмента.Настройка измеритель ного сопла (фиг. 2) производится гшавным вращением гайки 77 и регулируемого измерительного наконечника 65. При этом настроенное положение

измерительного сопла на требуемый раз-45 имеют возможность принудительно вра- мер обработки фиксируется стяжным вин- щаться вокруг оси расположенной том 78. В процессе доводки величина эксцентрично относительно оси вращающегося доводочного инструмента, и перемещаться в радиальном направизмерительного зазора между торцом втулки, запрессованной в отверстие

сопла, и поверхностью шарика контро-gg пении под действием сменных кулач- х ируется пневмоэлектрическим датчиком ков 69, расположенных на неподвижном измерительной системы (не показана). копире 70. Оптимальные значения .угОправку с пакетом обрабатываемых лов о находятся в пределах 6-;-15 , при поршневых колец загрз ают в рабочий которых обеспечиваются в какой-то

ротор станка автооператором (фиг. 6)gg степени одинаковые скорости резания на загрузочной позиции 79. После до- по длине пакета обрабатываемых порш- водки на разгрузочной позиции 80 невых колец. Скольжение этого паке- автооператор снимает оправку с па- та по доводочному инструменту допол- кетом обработанных поршневых ко.лец. ; нительно создается эксцентричностью

13644476

Восстановление и сохранение плоско- стности рабочей поверхности доводочного инструмента осуществляется правильно-шаржирующим виброустройством на позиции 81.

Б процессе доводки пакет обрабатываемых поршневых колец 3 (фиг. 6), закрепленный на оправке 5 и расповодочным инструментом 4 и ведущим

валком 28 (фиг. 1) механизма 2 равномерного вращения, соединенного жестко через корпус редуктора 24 с двусторонним штоком 43 пневмопривода 44. За счет .давления сжатого воздуха, подаваемого по трубопроводам 54 и 55 в пенвматические опоры 18 и 19, которые торцами 20 и 21 контактируют с цапфами 12 и 13 оправки,, направляющая втул0

о

5

5, прижимается к внутренней цилиндрической поверхности пакета обрабатываемых поршневых колец, а за счет сил трения между внутренней цилиндрической поверхностью колец и направляющей втулкой 6 получает вращение .оправка 5 вместе с втулкой и косыми шайбами 7 и 8, но с частотой, меньшей частоты вращения пакета обрабатываемых порщневых колец. При вращении оправки с втулкой и косыми шайбами обрабатываемые поршневые кольца последовательно занимают различные положения в пределах угла 20, что обеспечивает получение бочкообразного профиля рабочей поверхности поршневых колец. При этом сменные направляющие опоры держателей с пакетами обрабатываемых поршневых колец

вращения ведущих устройств. С помощью сменных кулачков неподвижного копира осуществляется возвратно-поступательное движение ведущих устройств с пакетами поршневых колец. Направление этого движения - вдоль радиуса. Количество сменных кулачков определяет необходимое число возвратно-поступательных движений.

Точность формы обрабатываемых поршневых колец- в поперечном сечении зависит от углов наладки уи В (фиг. 5). Эти углы определяют расположение ведущего валка 28 .механизма равномерного вращения пакета обрабаты- ваемых поршневых колец, сменной плоской направляющей опоры 60 ведущего устройства и доводочного инструмента 4 относительно оси пакета обрабатываемых колец, т.е. в сечении, перпендикулярном к его оси. При этом возможны такие сочетания значений углов У 0-60° и В ЗО-дО или У Of 60° и В 90-150°. Путем поворота червяка 30 (фиг. 2) вокруг своей оси, находящегося в зацеплении с односторонним зубчатым сектором 29, в механизме равномерного вращения пакета обрабатываемых колец и замены сменной направляющей опоры 60 в ведущем устройстве изменяются значения углов наладки jf и В. Изменение углов наладки выполняется в наладочном режиме ротоного станка. Углы наладки не изменяются при износе плоской рабочей поверхности доводочного инструмента

При наладке сменной направляющей опоры ведущего устройства изменяется и значение угла ы. Благодаря этому в процессе доводки обеспечивается одинаковая скорость резания на длине пакета обрабатываемых поршневых коле

Регулирование частоты вращения пакета обрабатываемых колец достигается изменением частоты вращения ведущего валка 28 (фиг. 1) в механизме его равномерного вращения. Настройка частоты вращения ведущего валка осуществляется подбором сменньис колес 31 и 32 первой однопарной гитары, а также подбором сменных колес 34 и 35 второй однопарной гитары. При этом обеспечивается более широкий . диапазон настройки.

Равномерное вращение пакета обрабатываемых поршневых колец обеспечивается, если значение окружной силы на ведущем валке меньше предельного

при Р

о I о ЛР f -о jp i

сила трения в сменной плос(фиг. 5) (Р I Р I о I

где F,

кой направляющей опоре ведущего устройства; Р - тангенциальная составляющая силы резания.

. Установлена область устойчивого вращения пакета обрабатываемых поршневых колец в зависимости от углов

наладки и В. Оптимальные значения углов наладки находятся в пределах

Г 0730° и В 85-135. Эти углы наладки рабочей зоны роторного станка обеспечивают быстрое устранение по5 грешггостей геометрической формы цилиндрических поршневых колец в поперечном сечении при положительных значениях статического коэффициента исправления, величина которого равна

sinB

sin(B-4i)

.,i4nOI.Vt2vjgJ ;g-y).

d3(d9+D)

5

0

5

0

5

0

-2-1 rfsT5 V-i tn(«t2fa-,..i-i

где п - порядковый номер синусоидальной погрешности формы поршневых колец в поперечном сечении,

q - средняя величина погрешности формы, полученной при доводке,

D - диаметр ведущего валка в механизме равномерного вращения пакета обрабатываемых поршневых колец;

dg - диаметр обработанных поршневых колец.

При оптимальных значениях углов наладки у и В q 5 мкм, d л 60- 150 мм, D 100 мм и п 50, коэффициент Kf, 1,457-2,35. Максимальный коэффициент соответствует наи- скорейшему исправлению погрешности формы в поперечном сечении. При доводке с зоной выхаживания возможно получение точной цилиндрической формы поршневьпс колец с бочкообразной образующей.

Устойчивое медленное вращение оправки с направляющей втулкой и косыми шайбами обеспечивается при условии

,.

где К - коэффициент проскальзывания, равный 0,7-0,8,

f. p. f 91364447

коэффициент трения между направляющей втулкой и пакетом обрабатываемых поршневых колец,

CHjja реакции, возникающая от силы трения между направляющей втулкой и пакетом обрабатываемых поршневых колецJ

10

порщневых колец в рабочем положении он контактирует своей наружной цилиндрической поверхностью со сменной плоской направляющей опорой 60 держателя ведущего устройства. При этом сверху пакет порщневых колец контактирует с ведущим валком 28 механизма равномерного вращения при его коэффициент трения между цап- ю перемещении вниз вместе с измеритель- фами оправки и пневматически- ной головкой 46 под действием

ми опорами,

Q - сила прижима пневматических опор к цапфам оправки.

Совместное влияние всех факторов может увеличить частоту вращения оправки или замедлить ее. Основными регулируемыми параметрами являются Q и f. При этом обеспечивается получение бочкообразной образующей рабочей поверхности поршневых колец, т.е. вьшуклости по образующей в их верхней рабочей части, которая обычно не превышает 0,025 мм для порщневых колец с наружным диаметром 60-150 мм.

Станок работает следующим образом

Пакеты поршневых колец 3, подлежащие обработке, набирают на оправки 5 и загружают автооператором на загрузочной позиции 79 (фиг. 6), в которой держатель 16 с полукруглыми виками 14 и 15 ведущего устройства находится в рабочей зоне. При этом сменая направляющая опора 60 держателя 16 вместе с поворотным вертикальным валом 66 находится в исходном рабочем положении, В этом положении сменная направляющая опора с держателем фиксируется с помощью поворотного упора 73 (фиг. 1) с регулировочным винтом 74 относительно неподвижного упора 75. Держатель с полукруглыми вилками 14 и 15, сменная направляющая опора 60 и ведущий валок 28 механизма 2 равномерного вращения удерживают оправку 5 с цапфами 12 и 13, расположенными по ее концам, и несущий пакет обрабатываемых поршневых колец от выхода из рабочей зоны процессе обработки. При базировании оправки 5 с пакетом поршневых колец в рабочем положении она устанавливается своими цапфами 12 и 13 в полукруглых вилках 14 и 15 на пневматические опоры 18 и 19, расположенные вдоль вилок держателя ведущего устройства перпендикулярно оси оправки а при фиксации пакета обрабатываемых

10

давления сжатого воздуха в верхней рабочей полости пневмопривода 44, Для исключения заклинивания оправки 5 с

5 пакетом поршневых колец в держателе его полукруглые вилки 14 и 15 на периферии со стороны сменной плоской направляющей опоры 60 имеют скосы 61, которые при установке оправки с па0 кетом поршневых колец в рабочее положение обеспечивают одинаковую силу прижима обрабатываемых колец по всей длине сменной плоской направляющей опоры ведущего устройства, В

5 этот момент рабочий ротор от приводного зубчатого колеса 59 через зубчатый венец 58 получает вращательное движение вокруг вертикальной оси, не совпадающей с осью вращения доводоч0 ного инструменту 4, Над вращающимся доводочным .инструментом в направлении, обратном его вращению, совершают вместе с рабочим ротором относительное движение ведущие устройства 17 и механизмы 2 равномерного вращения вместе с измерительными головками 46 и оправками 5 с пакетами обрабатываемых поршневых колец 3,

Ведущие валки 28 механизмов 2 рав0 номерного вращения, установленных на шпинделях 1 рабочего ротора, от карданного вала 42 через центральное зубчатое колесо 41, блоки шестерен 40 и зубчатые колеса 39 получают вра5 щательное движение вокруг своих осей. При этом движении пакеты обрабатьтае- мых поршневых колец 3, находящиеся в сменных плоских направляющих опорах 60 держателей ведущих устройств

o 17, при контакте с ведущими валками 28 получают одновременное вращательное вокруг своих осей и радиальное возвратно-поступательное (колебательное) движение по плоской кольцевой рабо(-g чей поверхности доводочного инструмента 4. При равномерном вращении пакетов поршневых колец вокруг своих осей получают вращательное движение оправки 5 вместе с косыми шайбами

Б

7 и 8 за счет сил трения между внутренней цилиндрической поверхностью пакета обрабатываемых поршневых колец и наружной цилиндрической поверхнос- тью направляющей втулки 6, жестко закрепленной на оправке. При этом силы трения возникают под действием давления сжатого воздуха, подаваемого по трубопроводам 54 и 55 в рабочие по-ю лости пневматических опор 18 и 19. Эти опоры преодолевают действие рабочих пружин 22 и своими торцами 20 и 21 контактируют с цапфами 12 и 13 оправки 5. В зависимости от давления сжатого воздуха в рабочих полостях пневматических опор устанавливается устойчивое вращение оправки вокруг своей оси, но с частотой, меньшей частоты вращения пакета обрабатываемых поршневых колец.

Радиальное возвратно-поступательное движение пакеты обрабатываемых поршневых колец вместе с оправками 5, на которых они находятся без закрепления, получают в процессе доводки от полукруглых вилок 14 и 15 и сменных плоских направляющих опор 60 держателей 16 под действием сменных кулачков 69, закрепленных на рабочей части неподвижного копира 70 при упругом поджатии к ним роликов 68, установленных на поводках 67 ведущих устройств 17. Длина хода радиального возвратно-поступательного (колебательного) движения держателя 16 с медленно вращающейся оправкой, несущей быстро вращающийся пакет обрабатываемых поршневых колец 3, зависит от высоты сменных кулачков 69 относительно неподвижного копира 70. Сменные кулачки выбирают в зависимости от длины пакета поршневых колец и ширины рабочей поверхности доводочного инстр-умента. Необходимо иметь перебеги пакетов за их края на 0,3-0,2 их

длины, перебеги уменьшают отклонения формы цилиндрических поверхностей поршневых колец. Регулируя давление

сжатого воздуха в пневмоприводе 44 и пневмоопорах 18 и 19, изменяют силу прижима пакета поршневых колец 3

к доводочному инструменту 4 со сто- РОНЫ ведущего валка механизма 2 его равномерного вращения, а направляюей втулки 6 с оправкой 5 - к внутренней цилиндрической поверхности пакета поршневых колец со стороны торцов 20 и 21 опор на цапфы 12 и 13

15

20

25

30

2g

40

gg

45

50

оправки и, следовательно, величину снимаемого слоя металла. Это способствует увеличению съема металла и более равномерному износу доводочного инструмента.

В процессе обработки происходит интенсивное исправление исходной погрешности формы в поперечном сечении, и получают бочкообразную образующую рабочую поверхность поршневых колец 3. При этом ведущий валок 28 механизма 2 равномерного вращения и шариковая заслонка 63 изме15 рительной головки 46 следят за изменением размера обрабатываемых поршневых колец. Сжатый воздух из измерительной системы (не показана) поступает по трубопроводам 49 и 56

0 через воздухораспределительное устройство в пневматическое измерительное сопло 62 измерительной головки .46 и вытекает в зазор, образованный внутренним конусом сопла и поверх5 ностью шарика 63, вмонтированного в отверстие сопла перед втулкой 64, ограничивающей ход шарика, контактирующего с измерительным наконечником 65 ведущего устройства. По мере

0 уменьшения размера обрабатываемых поршневых колец 3 зазор между внутренним конусом сопла и поверхностью шарика 63 уменьшается. При достижении определенного зазора, соответg ствующего заданному размеру обрабатываемых поршневых колец, происходит подача сигнала в систему управления станком на переключение пневморас- пределителя, включенного в трубопро0 вод 52 пневмопривода 44. При этом сжатый воздух из верхней рабочей полости пневмопривода 44 отводится в атмосферу, что позволяет уменьшить силу прижима пакета обрабатывае мых поршневых колец к доводочному инструменту 4. Так проводится процесс выхаживания, характеризуемьй возвратно-поступательным движением держателей 16 с пакетами поршневых колец 3, приводимыми во вращение от ведущих валков 28 механизмов 2 равномерного вращения, без рабочего давления в зоне обработки. В этом случае съем с обрабатываемых поршневых колец

g пр оисходит только за счет прижима от веса механизма 2 равномерного вращения с головкой 46.

Пакет поршневых колец 3, обработанный в рабочей зоне, удаляется из

5

0

13

зоны обработки вместе с оправкой 5 на разгрузочной позиции 80 (фиг. 6) с помощью автооператора. Для этого в нижней рабочей полости пневмопривода 44 (фиг. 1) создается давление сжатого воздуха, под действием которого поршень 45 и связанные с ним шток 43 и механизм 2 равномерного вращения вместе с головкой 46 перемещаются вверх. После подъема механизма равномерного вращения вместе с измерительной головкой в верхнее край нее положение автооператор выводит обработанный пакет поршневых колец вместе с оправкой 5 из рабочей зоны. После этого медленно вращающийся корпус 57 рабочего ротора с ведущими устройствами 17 подводит один из поводков 67 с роликом 68 к выступающей (рабочей) части неподвижного копира 70. В результате этого вертикальньш вал 66 поворачивается вокруг своей оси и держатель 16 с полукруглыми вилками 14 и 15 и сменной плоской направляющей опорой 60 отводится к центру доводочного инструмента 4. и фиксируется в нерабочем положении. Такое положение держателя 16 сохраняется до тех пор, пока медленно вра- ЗО кетом обрабатываемых поршневых колец

щающийся корпус 57 рабочего ротора с ведущими устройствами 1 7 не подведет его к загрузочной позиции 79 (фиг. 6), в которой ролик 68 поводка 67 сходит с рабочего участка неподвижного копира 70 и под действием рабочей пружины 72 (ее усилия натяжения) поворотный вертикальный вал 66 занимает исходное (рабочее) положение. Так в работу последовательно вступает держатель с полукруглыми вилками и сменной плоской направляющей опорой каждого ведущего устройства. В результате этого ведущие устройства с держателями поочередно вводятся в рабочую зону на загрузочной позиции 79.

Между разгрузочной 80 и загрузочной 79 позициями все ведущие устройства с держателями находятся в выведенном состоянии, т.е. вне рабочей зоны. Здесь на позиции 81 рабочего ротора станка производятся правка и шаржирование доводочного инструмента 4 виброустройством и правильно-шаржирующим инструментом в виде кольца- притира. Этот инструмент восстанавливает и сохраняет плоскостность рабочей поверхности доводочного инстй

5

10

364447

румента, обеспечивая его равномерный износ и повышение производительности и качества обработки поршневых колец с бочкообразной о бразующей рабочей поверхности в непрерывном потоке.

Для обеспечения сжатым воздухом системы поршневых пневмоприводов, пневматических опор и измерительных головок в центральный вал 50 рабочего ротора станка встроено воздухораспределительное устройство. Через его подвод 48 сжатьй воздух подается в неподвижный коммуникационный диск 47,а по каналам распределительного диска 51 и трубопроводам 52 и 53 -в верхнюю или нижнюю рабочую полость поршневого пневмопривода 44. При подаче сжатого воздуха по трубопроводу 52 в верхнюю рабочую полость пневмопривода поршень 45, связанный с ним шток 43 и механизм 2 равномерного вращения с измерительной головкой 46 перемещаются вниз. В этом случае 25 сжатый воздух по трубопроводу 53 из нижней рабочей полости пневмопривода отводится в атмосферу. При опускании механизма 2 равномерного вращения с измерительной головкой 46 между па15

20

5

3 и доводочным инструментом 4 создается необходимое давление в рабочей зоне путем поддержания на определенном уровне давления сжатого воздуха в верхней рабочей полости каждого пневмопривода. Одновременно поддержание на определенном уровне давления сжатого воздуха, подаваемого по трубопроводу 56, производится в рабоQ чих полостях пневматических опор 18 и 19 и в каждом пневматическом сопле 62 измерительной головки 46.

При подаче сжатого воздуха по трубопроводу 53 в нижнюю рабочую посЛость пневмопривода поршень 45 и связанный с ним шток 43 и механизм 2 равномерного вращения с измерительной головкой 46 перемещаются вверх. В этом случае сжатый воздух по трубоQ проводу 52 через пневмораспределитель из верхней рабочей полости пневмопривода 44 отводится в атмосферу. При подъеме механизма 2 равномерного вращения с измерительной головкой 46 в

55

верхнее крайнее положение его ведущий валок 28 освобождается от контактирования с пакетом обработанных поршневых колец. Затем автооператор выводит пакет обработанных поршневых

151

колец из рабочей зоны. Одновременно сжатый воздух по трубопроводам 54- 56 из рабочих полостей пневматических опор и пневматического сопла измерительной головки отводится в атмосферу.

Ведущий валок механизма равномерного вращения пакета обрабатываемых поршневых колец изготовляется из износостойкой ста ли, а поверхность его шлифуется до высокого класса шероховатости. Такой валок практически не изнашивается-в процессе эксплуатации.

Формула изобретения

Станок для доводки наружных цилиндрических поверхностей деталей по авт. св. № 1171294, отличающийся тем, что, с целью повышения производительности и качества

64447

обработки поршневых колец с бочкообразной образующей рабочей поверхности, станок снабжен смонтированными

f. на держателях ведущих устройств вилками с опорами в виде плунжеров, размещенных в выполненных в вилках полостях, соединенных с воздухораспреде- лительным устройством, и установлен10 ных с возможностью контакта с цапфами введенных в станок оправок, каждая из которых снабжена установленными с возможностью совместного вращения с ней косыми диаметрально про15 тивопЗложно направленными шайбами и расположенной между ними направляющей втулкой, предназначенной для свободного размещения на ней пакета поршневых колец, при этом цапфы оп20 равки размещены в упомянутых вилках а оси плунжеров перпендикулярны оси оправки.

di/

30

Вид 6 5k 10 °

79 2Г /J

сриг.З

S-6

1/55 гг Л /

rt

(1/.

фиг.5

ВО

16

60

Авторы

Даты

1988-01-07—Публикация

1986-01-08—Подача